- Blind-Vias, vergrabene Vias, Ultra-HDI-Leiterplatten

- Hochfrequenz-Leiterplattenmaterial mit geringen Verlusten

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i

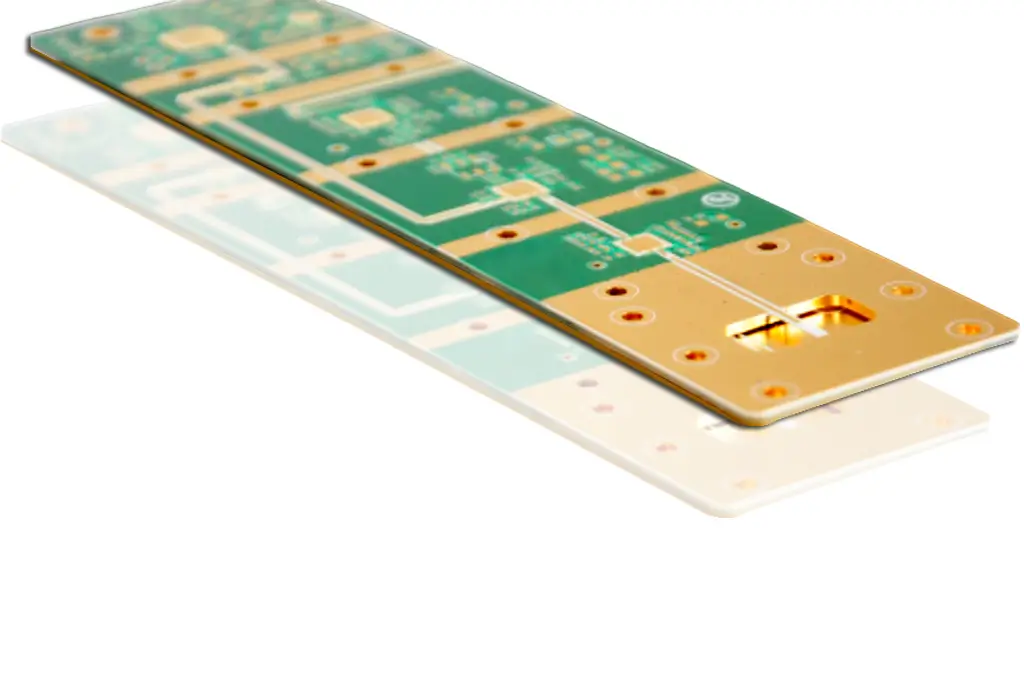

Hochfrequenz-Leiterplatten

Jede Leiterplatte, die mit einer Frequenz von 100 MHz oder höher betrieben wird, kann als Hochfrequenz-Leiterplatte bezeichnet werden. Die zur Herstellung solcher Leiterplatten verwendeten Laminatmaterialien zeichnen sich durch eine niedrige Dielektrizitätskonstante (Dk), einen hohen thermischen Ausdehnungskoeffizienten (CTE), einen geringen Verlustfaktor (tan δ) sowie fortschrittliche Verbundwerkstoffe aus. Diese Leiterplatten finden Anwendung in militärischen, medizinischen und hochmodernen Kommunikationssystemen wie GPS, Radar und Basisstationen.

Eine Hochfrequenz-Leiterplatte – ob starr oder flexibel (Flexible Leiterplatte) – ermöglicht höhere Signalübertragungsgeschwindigkeiten und einen Frequenzbereich von bis zu 100 GHz. Es ist wichtig zu beachten, dass es zahlreiche Materialien gibt, die speziell für den Betrieb bei hohen Frequenzen ausgelegt sind. HF-Leiterplatten sind durch eine niedrige Dielektrizitätskonstante (Dk), einen geringen Verlustfaktor (Df) sowie ein geringes Maß an thermischer Ausdehnung gekennzeichnet. Sie werden regelmäßig in der HDI-Technologie (High Density Interconnect) eingesetzt und finden darüber hinaus breite Anwendung in Hochgeschwindigkeitskommunikation, Telekommunikation sowie RF- und Mikrowellentechnik.

HF-Leiterplatten-Kompetenzen

Bei der Konstruktion von Hochfrequenz Leiterplatten ist es entscheidend, dass der Designingenieur eng mit dem Leiterplattenhersteller zusammenarbeitet, um die Materialien entsprechend den geforderten Hochfrequenzeigenschaften auszuwählen und den korrekten Schichtaufbau festzulegen.

Benchuang Electronics verfügt über umfangreiche ingenieurtechnische Kompetenzen und Erfahrung in den Bereichen kontrolliertes Tiefenbohren, kontrolliertes Tiefenfräsen und Rückbohren – im Gegensatz zu einigen unserer Mitbewerber. Dies bedeutet, dass wir über die Technologie, die Erfahrung und das Know-how verfügen, um Ihnen von Anfang an bei der Konzeption und Fertigung der richtigen Hochfrequenz Leiterplatte zu unterstützen.

Hochfrequenz Leiterplatten Designrichtlinien

Laden Sie unsere Entwurfsrichtlinien für Hochfrequenz-Leiterplatten herunter

Um Fehler von Anfang an zu vermeiden, haben wir unsere Designrichtlinien als Checkliste zusammengestellt.

Die Datei listet einige der Fertigungsmerkmale auf, die typischerweise mit Hochfrequenz-Leiterplatten verbunden sind. Die angegebenen Grenzwerte sind nicht abschließend; unsere erfahrenen Ingenieure haben zudem mit jeder Art von Leiterplattenmaterial gearbeitet und verfügen daher über das Fachwissen und die Expertise, um Empfehlungen zu geben und alle Ihre Fragen zu Hochfrequenz-Leiterplatten zu beantworten. Vor allem wissen sie, wie sie die Fertigungsfähigkeit unterstützen und die potenziellen Kostentreiber eines Projekts identifizieren können.

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

Mehr anzeigen +

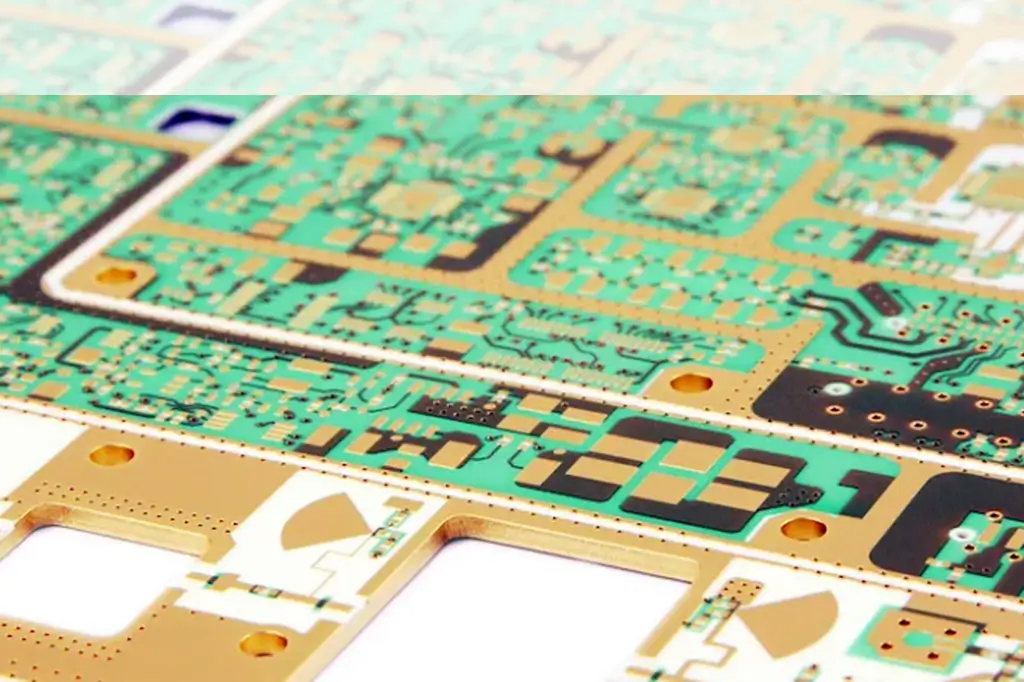

Materialien für Hochfrequenz-Leiterplatten

Für die Realisierung der hohen Frequenzen dieser Leiterplattenart sind spezielle Materialien erforderlich. Es gibt verschiedene Substratmaterialien, die Ihr Design unterstützen und die sich je nach benötigter Signalgeschwindigkeit sowie dem Anwendungsbereich/Umfeld der Leiterplatte unterscheiden können.

Preislich gesehen ist FR4 im Vergleich zu speziellen Hochgeschwindigkeitsmaterialien und Teflon das günstigste Material, wobei Teflon das teuerste ist. Allerdings lässt die Leistung von FR-4 nach, wenn die Signalfrequenz 1,6 GHz überschreitet.

Neuartige Substratgenerationen, Teflon und Flexible Leiterplatten (Flexible Leiterplatten) sind die besten Optionen in Bezug auf Dk (Dielektrizitätskonstante), Df (Verlustfaktor), Wasseraufnahme und Umgebungsbeständigkeit.

Wenn eine Leiterplatte Frequenzen über 10 GHz erfordert, sind neuere Substratgenerationen, Teflon und Flexible Substrate die beste Wahl, da sie herkömmlichem FR-4-Material weit überlegen sind.

Die gängigsten Lieferanten von Hochgeschwindigkeitssubstraten sind Rogers, Isola, Taconic und Megtron-Materialien von Panasonic. Alle diese Materialien weisen typischerweise eine niedrigere Dk und geringere Verluste auf.

Materialeigenschaften von Hochfrequenz-Leiterplatten

Bei der Auswahl von Materialien für Hochfrequenz-Leiterplatten sollten einige spezifische Materialeigenschaften besondere Beachtung finden. Es gibt mehrere Hersteller, die diese Materialien produzieren, und sie alle konkurrieren miteinander auf Basis der elektromagnetischen Eigenschaften ihrer Materialien. Die nachfolgend genannten Materialeigenschaften finden Sie in den technischen Datenblättern (Datenblättern) der jeweiligen Hersteller.

Dk und Df (Verlustfaktor, tan δ)

Dies ist wahrscheinlich der erste Punkt, den jeder in den Datenblättern überprüft. Materialhersteller geben diese Werte für bestimmte Frequenzen an, typischerweise 1 GHz oder 10 GHz, abhängig vom Zielmarkt des Materials. Die meisten Designer beginnen mit dieser Spezifikation, da sie Systeme entwickeln, die geringe Verluste aufweisen müssen. Daher vergleichen sie zunächst die dielektrischen Verlustwerte.

Der entscheidende Faktor hängt von der Art der Hochfrequenz-Leiterplatte ab, die Sie entwerfen möchten:

- Wenn das Ziel sehr kleine HF-Leiterplatten sind, benötigen Sie einen größeren Realteil der Dielektrizitätskonstanten.

- Bei geringen Verlusten sollte der Imaginärteil der Dielektrizitätskonstanten möglichst klein sein.

Für lange Verbindungsleitungen mit Risiko hoher Verluste sollte ein Material mit kleinem Imaginärteil der Dielektrizitätskonstanten gewählt werden. Der Realteil (Dk) beeinflusst die dielektrischen Verluste nicht, wenn die Impedanz auf den Zielwert eingestellt ist. Dennoch ist Dk wichtig, da es die Wellenlänge des Signals in der Hochfrequenz-Leiterplatte bestimmt. Kleinere Schaltungen benötigen generell kürzere Wellenlängen, was höhere Dk-Werte erfordert.

Ein kritischer Aspekt bei HF-Leiterplatten mit Resonanzphänomenen (wie Wellenleitern, Antennen und Resonatoren) ist die Richtung des elektrischen Feldes. Die Dielektrizitätskonstante des Substratmaterials variiert entlang der verschiedenen Achsen. Somit hängt die für Wellenausbreitung und Resonanz maßgebliche Dielektrizitätskonstante von der Feldrichtung ab. Diese Unterschiede betragen zwar oft nur etwa 5%, sind aber für hochwertige Strukturen wie kurze Resonatoren und Modulationssender entscheidend. Die materialspezifischen Dielektrizitätskonstanten für verschiedene Polarisationsrichtungen sollten in den Datenblättern angegeben sein.

Verfügbare Dicken und Plattenformate

Wenn Sie kleinere Schaltungsabmessungen und Leiterbahnbreiten benötigen, stehen Ihnen zwei Stellhebel zur Verfügung:

- Verwenden Sie einen höheren Dk-Wert, um kleinere Schaltungen zu realisieren

- Verwenden Sie ein dünneres Laminate, um kleinere Schaltungen zu realisieren

| Typical Thicknesses1 | |

|---|---|

| Inches | mm |

| 0.010 | 0.25 |

| 0.020 | 0.51 |

| 0.030 | 0.76 |

| 0.060 | 1.52 |

| Typical Panel Sizes2 | |

|---|---|

| Inches | mm |

| 12 x 18 | 205 x 457 |

| 16 x 18 | 406 x 457 |

| 18 x 24 | 457 x 610 |

| 36 x 48 | 914 x 1220 |

Typische Materialien für Hochfrequenz-Leiterplatten?

Die folgenden Materialien eignen sich für den Herstellungsprozess von Hochfrequenz-Leiterplatten:

- Materialien wie Isola I-speed, Isola Astra und Tachyon weisen geringe Verluste bei hohen Frequenzen auf.

- Rogers 4350B und Panasonic Megtron 6

- Rogers 4350B zeigt geringe Verluste und eignet sich für den Frequenzbereich von 500 MHz bis 3 GHz.

- Panasonic Megtron 6 zeigt ebenfalls geringe Verluste und ist für Frequenzen von 3 GHz und darüber geeignet.

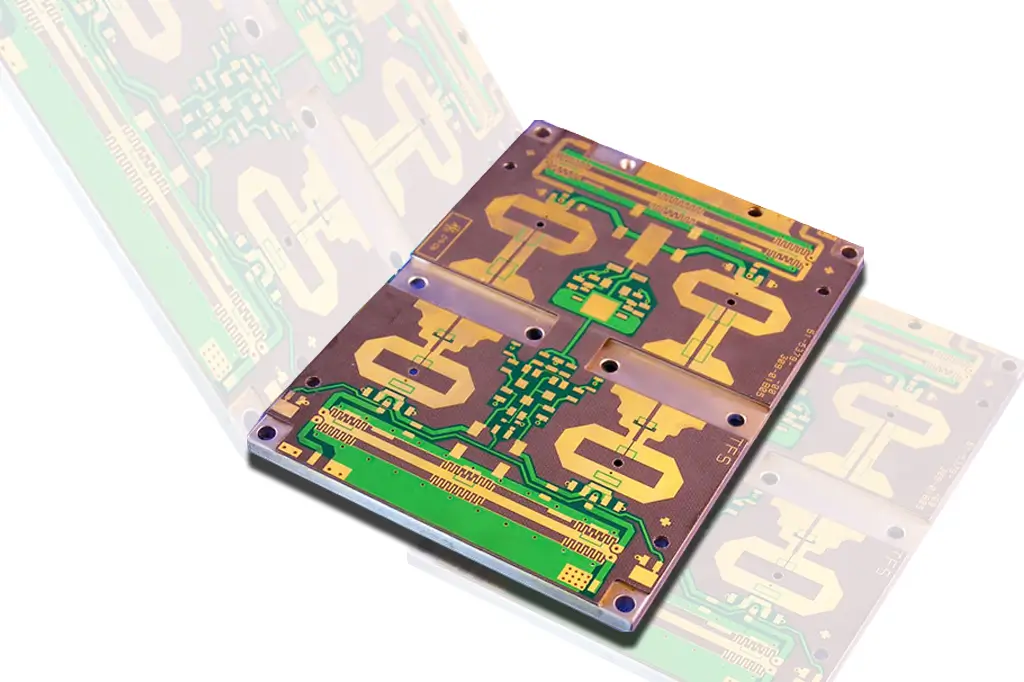

Einfach ausgedrückt handelt es sich um eine mehrlagige Leiterplatte, die dafür ausgelegt ist, Signale mit einer bestimmten Frequenz und Geschwindigkeit von Punkt zu Punkt zu übertragen. Die Signale sind typischerweise impedanzkontrolliert und auf bestimmten Lagen der Hochleistungs-Leiterplatte geführt.

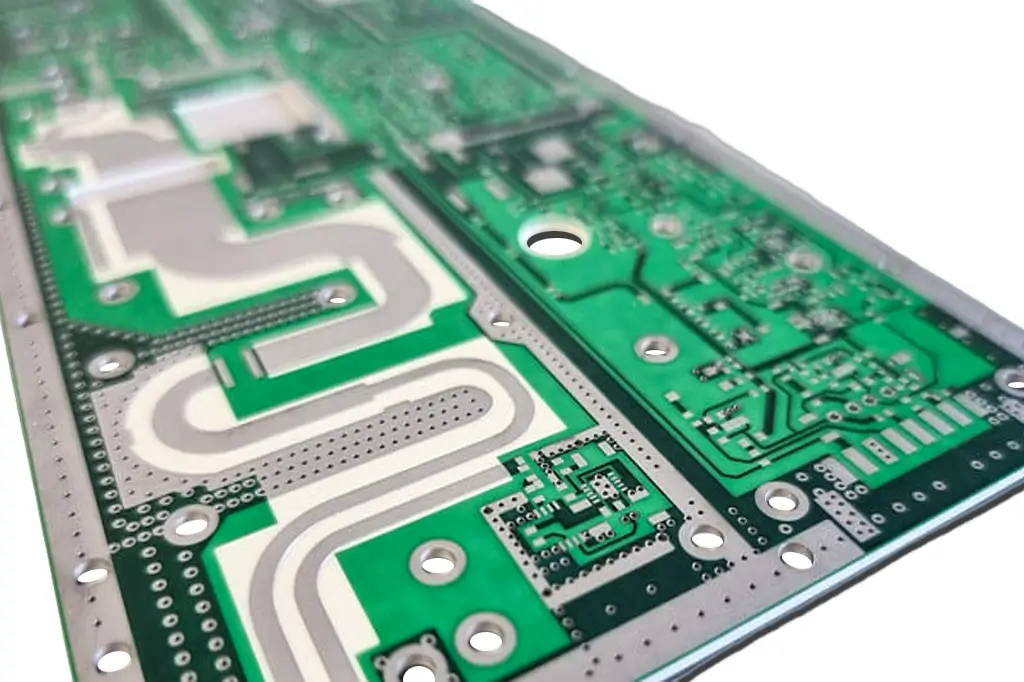

Leiterplatten werden üblicherweise auf speziellen Laminatmaterialien wie Rogers, Taconic, Isola oder Arlon gefertigt. Die Leiterplatte kann starr (Rigid), flexibel (Flex) oder eine Kombination aus starr und flexibel (Starrflex) sein und in verschiedenen Größen, Formen und Dicken ausgeführt werden.

Materialauswahl, Schichtaufbau, Leiterbahnbreite und -abstand, Via-Platzierung, Masseführung und Signalintegritätsanalyse sind kritische Faktoren, die beim Entwurf von Hochfrequenz-Leiterplatten berücksichtigt werden müssen. Diese Leiterplatten sind eine Art elektronisches Substrat, das für die Verarbeitung hochfrequenter Signale ausgelegt ist. Sie werden in verschiedenen Anwendungen wie Kommunikationssystemen, Radarsystemen und medizinischen Geräten eingesetzt. Ein ordnungsgemäßer Entwurf dieser Leiterplatten führt zu besserer Signalqualität und verbesserter Systemleistung.

Tipps zum Entwurf von Hochfrequenz-Leiterplatten

- Materialauswahl

- Schichtaufbau

- Leiterbahnbreite & -abstand

- Via-Platzierung

- Masseführung

- Signalintegrität

Beim Entwurf von Leiterplatten für Ihre Anwendung ist es entscheidend, Materialien zu verwenden, die die erforderliche Leistung für einen erfolgreichen Einsatz bieten. Für Hochfrequenz-, Mikrowellen- oder RF-Anwendungen müssen Sie mit einem Hersteller zusammenarbeiten, um die geeigneten Laminate zu erhalten, die eine zuverlässige Signalübertragung gewährleisten.

Diese Laminate erfordern oft spezielle B-Stage-/Prepreg- oder Bonding-Materialien für den Schichtverbund in mehrlagigen Leiterplatten. Besonders verbreitet ist die Rogers RO4000-Serie. Sprechen Sie mit einem Experten von Benchuang Electronics, um die optimalen Materialien für Ihre Leiterplatten zu ermitteln.

Seitdem haben wir unsere Erfahrung mit verschiedenen Basismaterialien kontinuierlich erweitert – heute verarbeiten wir zahlreiche Materialien und sogar gemischte Schichtaufbauten.

Hochfrequenz-Leiterplatten kommen typischerweise in Funk- und Hochgeschwindigkeits-Digitalanwendungen zum Einsatz, wie z. B.:

● 5G-/6G-Mobilfunk

● Automobil-Radarsensoren

● Luft- und Raumfahrt

● Satellitentechnik

Im Vergleich zu konventionellen FR4-Leiterplatten bieten Hochfrequenzlaminate geringere Dämpfung und stabilere dielektrische Eigenschaften. Benchuang Electronics hat sich auf die Fertigung mehrlagiger und HDI-Leiterplatten aus Hochfrequenz-Dielektrika spezialisiert.

Einstieg in Hochfrequenz-Leiterplatten

- Blind-Vias, vergrabene Vias, Ultra-HDI-Leiterplatten

- Hochfrequenz-Leiterplattenmaterial mit geringen Verlusten

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i