- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R

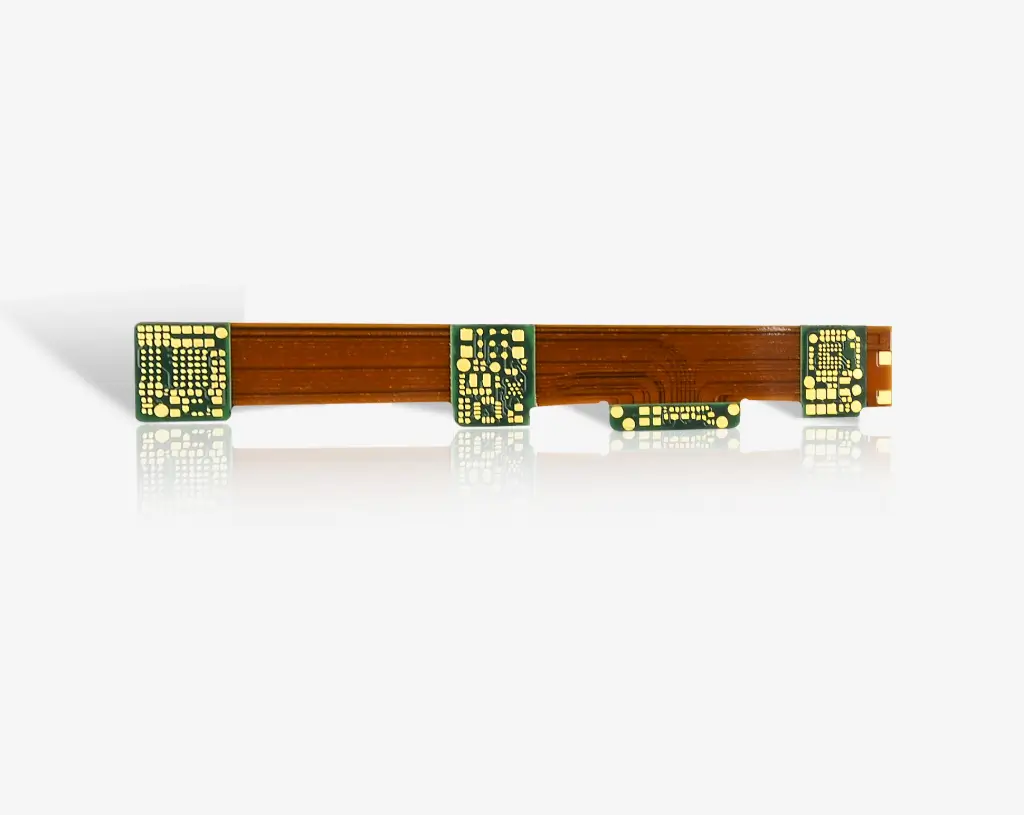

- Starrflex-Schaltungen sind ideal für dynamische und statische Anwendungen. Sie unterstützen sowohl durchkontaktierte Bohrungen (PTH) als auch Mikrovia-HDI-Technologie

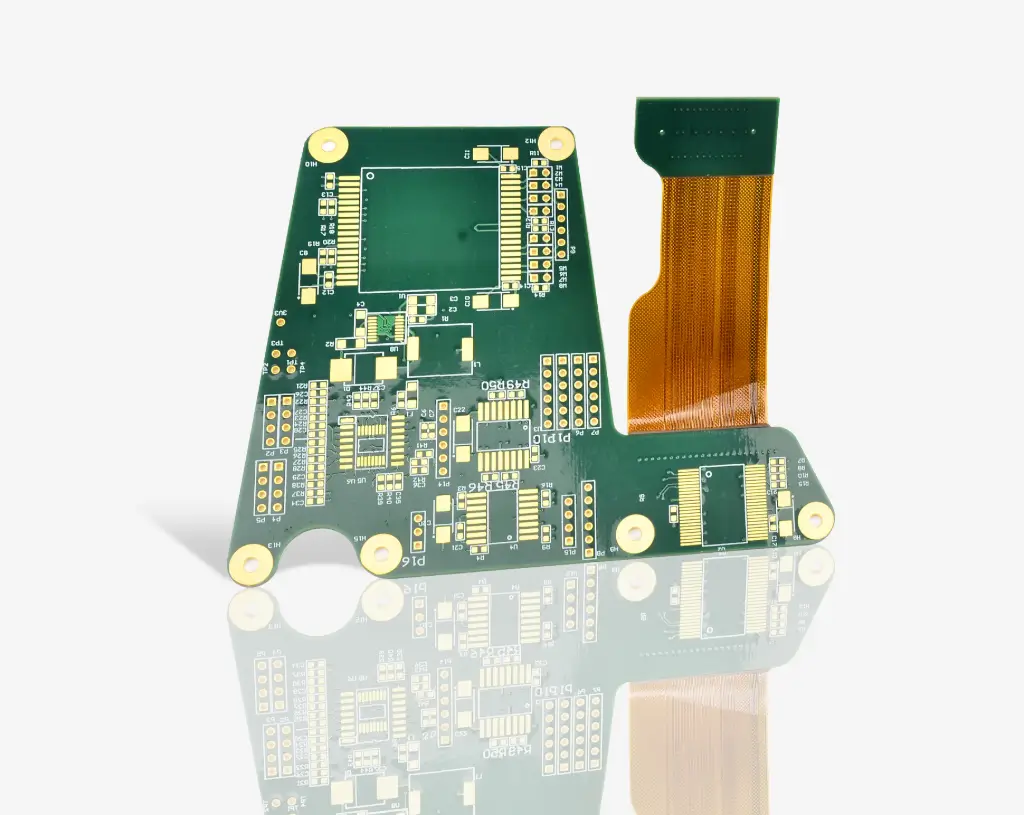

Starrflex-Leiterplatten

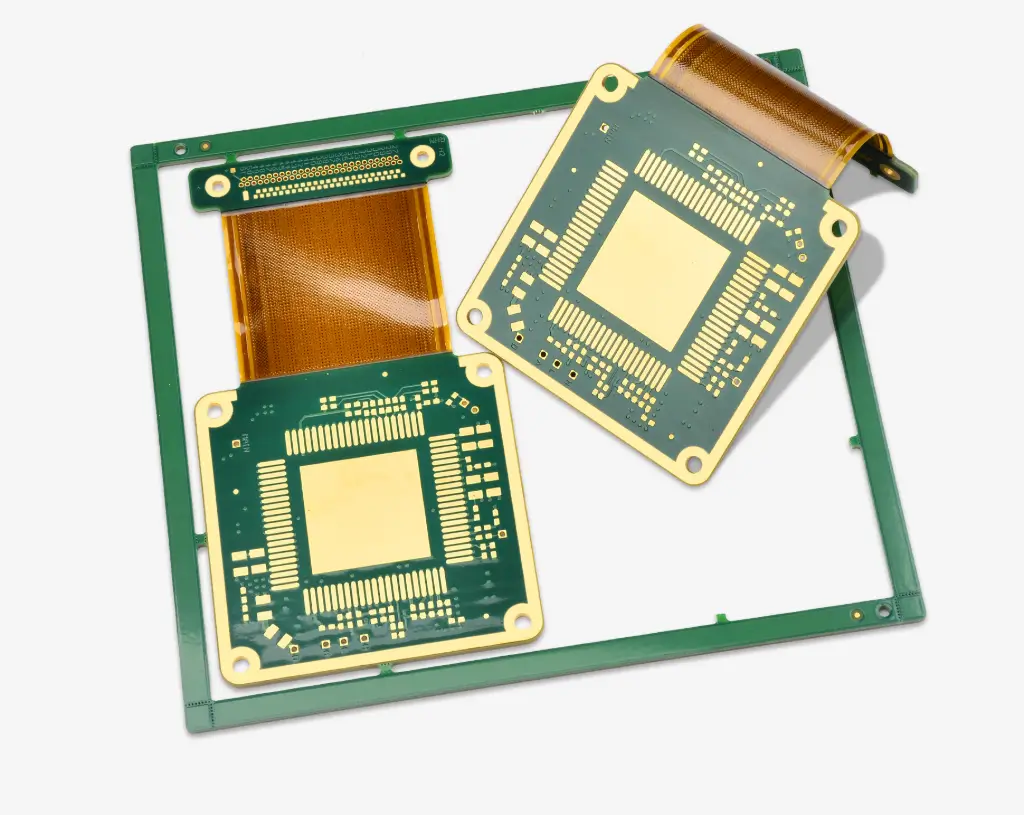

Innovation treibt die Nachfrage nach kleineren, intelligenteren und vielseitigeren Geräten voran. Starrflex-Leiterplatten – eine Technologie, die das Beste aus beiden Welten vereint: die Stabilität starrer Leiterplatten und die Flexibilität flexibler Schaltungen (Wortspiel beabsichtigt!). Die Starrflex-Technologie bietet eine überzeugende Reihe von Vorteilen, stellt aber auch eine Reihe faszinierender Herausforderungen dar.

Starrflex-Schaltungen werden seit über 40 Jahren in der Militär- und Luftfahrtindustrie eingesetzt. Bei Starrflex-Leiterplatten werden Schichten aus flexiblen und starren Materialien verwendet, um sowohl starre als auch flexible Bereiche in einem einzigen Aufbau zu realisieren.

Starrflex-Schaltungen kombinieren die Vorteile starrer Leiterplatten und flexibler Schaltungen, die in einer einzigen Schaltung integriert sind.

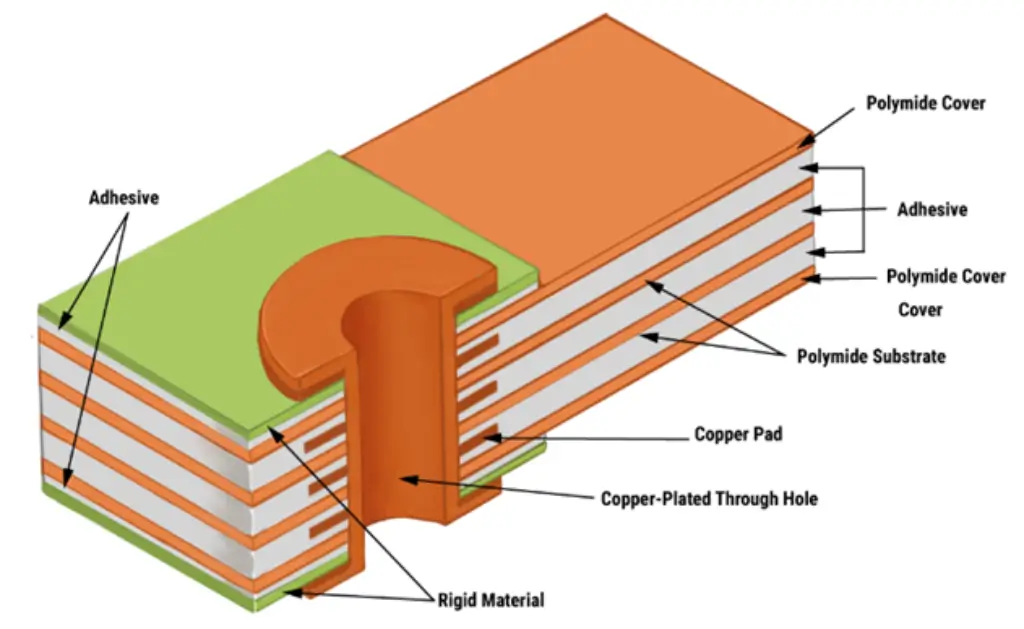

Starre Außenschichten werden über kupferkaschierte Durchkontaktierungen mit inneren flexiblen Lagen verbunden. Starrflex-Schaltungen ermöglichen eine höhere Bauteildichte und eine bessere Qualitätskontrolle. Die Designs sind starr, wo zusätzliche Unterstützung für SMT-Bauteile benötigt wird, und flexibel in Bereichen, die sich biegen und anpassen müssen, um in enge Bauräume zu passen.

Starrflex-Leiterplatten-Strukturen

Es gibt zahlreiche, unterschiedliche Strukturen. Die gängigsten sind nachfolgend definiert:

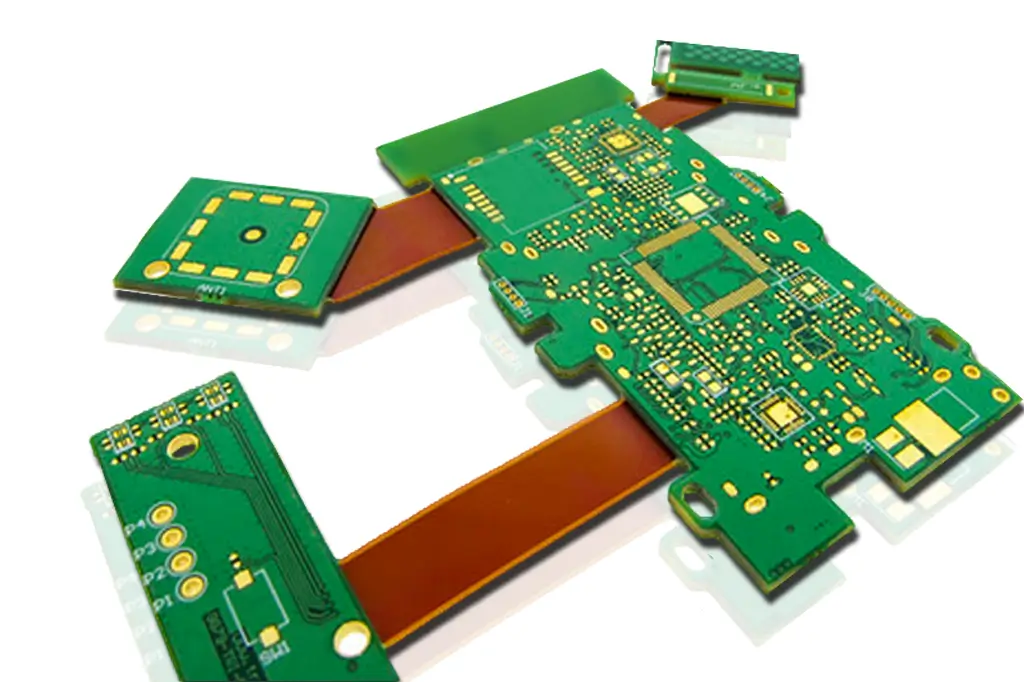

Traditionelle Starrflex-Bauweise (IPC-6013 Typ 4): Mehrlagige Kombination aus starren und flexiblen Schaltungen mit drei oder mehr Lagen und metallisierten Durchkontaktierungen.

Asymmetrische Starrflex-Bauweise, bei der die flexible Leiterplatte (FPC) auf der Außenlage der starren Konstruktion angeordnet ist. Enthält drei oder mehr Lagen mit metallisierten Durchkontaktierungen.

Mehrlagige Starrflex-Bauweise mit vergrabenen/blinden Mikrovias als Teil der starren Konstruktion. Bis zu zwei Lagen mit Mikrovias sind realisierbar. Die Bauweise kann auch zwei starre Strukturen als Teil eines homogenen Aufbaus umfassen.

Starrflex-Leiterplatten-Fähigkeiten

Erfahren Sie mehr über unsere Dienstleistungen, Fertigungskapazitäten und Tests für schnell verfügbare Starrflex-Leiterplatten. Benchuang Electronics fertigt Ihre Starrflex-Leiterplatten mit umfassendem Schutz des geistigen Eigentums.

Starrflex-Leiterplatten-Designrichtlinien

Laden Sie unsere Designrichtlinien für Starrflex-Leiterplatten herunter.

Um Fehler von Anfang an zu vermeiden, haben wir unsere Designrichtlinien als Checkliste zusammengestellt.

Die Datei listet einige der Fertigungsmerkmale auf, die typischerweise mit Starrflex-Leiterplatten verbunden sind. Die aufgeführten Grenzwerte sind nicht abschließend; unsere erfahrenen Ingenieure haben außerdem mit jedem Typ von Leiterplattenmaterial gearbeitet und verfügen über das Wissen und die Expertise, um Empfehlungen zu geben und alle Ihre Fragen zu Starrflex-Leiterplatten zu beantworten. Am wichtigsten ist, dass sie wissen, wie sie die Fertigungsfähigkeit unterstützen und welche potenziellen Kostentreiber eines Projekts zu berücksichtigen sind.

| Description | Production | Advanced |

|---|---|---|

| Board Dimensions | ||

| Max. Finish Board Size | 16"X20" | 18"X26" |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.250"(+/-10%) | 0.280"(+/-8%) |

| Min. Board Thickness | 0.016"(+/-10%) For 4L | 0.016"(+/-10%) For 4L |

| Lamination | ||

| Layer Count | 2~26L | 30L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.5mm) | 18mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min gap from PTH to the border of rigid flex | 35mils | 30mils |

| Min. PTH Hole edge to PTH Hole edge space | 8mils | 7mils |

| Plating | ||

| Max. Aspect Ratio | 8:1 | 10:1 |

| Cu Thickness in Through hole | >1mils | >1mils |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Layer | ||

| Min. Trace/Space | 2.5mils / 2.5mils | 2mils / 2mils |

| Min. pad over drill size | 6mils | 4mils |

| Max. Copper thickness | 1~2 oz | 3 oz |

| Line/ pad to board edge | 6mils | 4mils |

| Min gap from Copper to the border of rigid flex | 10mils | 8mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u'' | 50-1000u'' |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u'' | 8-20u'' |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u''/2-9 u'' | 250u''/ 10u'' |

| Immersion Silver | 6-18u'' | 6-18u'' |

| Hard Gold for Tab | 10-80u'' | 10-80u'' |

| Immersion Tin | 30u''min. | 30u'' min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u'' min. | 150u"/8u"/2u'' min. |

| Soft Gold (Nickel/ Gold) | 200u''/ 20u''min. | 200u''/ 20u'' |

| Coverlay | ||

| Thickness(Min) (PI / ADH) | 0.5mils / 1mils | 0.5mils / 1mils |

| dam width | 20mils | 15mils |

| registration tolerance | +/-10mils | +/-8mils |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 3mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2.5mils | +/-2mils |

| S/M over line | 3.5mils | 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 4mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 4mils |

| Standard Color | White or Yellow | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 20mils | 16mils |

| Smallest BGA Pitch | 20mils | 16mils |

| Laser Rout | ||

| Min. Rout to copper space | 6mils | 4mils |

| Rout tolerance | +/-2mils | +/-2mils |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 4mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Impedance controll | ||

| Impedance controll | +/-8% | +/-5% |

| EMI | ||

| PC-5500&PC-5600 | Yes | Yes |

| Stiffener | ||

| PI | Yes | Yes |

| FR4 | Yes | Yes |

| Metal | Yes | Yes |

| Conductive & thermal adhesive | ||

| 3M Type | Yes | Yes |

| Eccobond | ||

| Eccobond over Flex width | 60mils | 60mils |

Mehr anzeigen +

Starrflex-Leiterplatten-Materialien

Die in flexiblen Abschnitten verwendeten Leiterplattenmaterialien sind nur wenige Mikrometer dick, können jedoch zuverlässig geätzt werden. Dies macht sie oft gegenüber starren Leiterplatten bevorzugt. Flexible Schaltungen werden mit nicht verstärkten Substraten aufgebaut, die aus Polyimid-Dielektrikumsfolie mit gewalztem Kupfer bestehen. Das gewalzte Kupfer ist flexibler als die in starren Leiterplatten verwendete Kupferfolie. Bondply wird zur Isolierung der leitenden Schichten verwendet, ähnlich wie Prepreg in starren Leiterplatten. Es handelt sich um eine Schicht Polyimidfolie mit beidseitig aufgebrachtem Kleber. Diese Schicht isoliert auch die Außenflächen des flexiblen Schichtaufbaus.

Flexible Materialien bieten im Vergleich zu Standardmaterialien für starre Leiterplatten eine bessere Dielektrizitätskonstante. Sie weisen eine gleichmäßige Dicke auf, da sie auf Acrylbasis hergestellt werden. Starre Materialien hingegen bestehen aus verwebten Glasfasern, und ihre Dicke kann ungleichmäßig sein. Nachfolgend sind einige flexible Materialien aufgeführt, die wir üblicherweise verwenden:

| Product | KKapton® Thickness | Copper Thickness |

|---|---|---|

| AP8515 | .001" | 1/2 ounce (.0007") |

| AP9111 | .001" | 1 ounce (.00014") |

| AP9212 | .001" | 2 ounce (.00028") |

| AP8525 | .002" | 1/2 ounce (.0007") |

| AP9121 | .002" | 1 ounce (.00014") |

| AP9222 | .002" | 2 ounce (.00028") |

| AP8535 | .003" | 1/2 ounce (.0007") |

| AP9131 | .003" | 1 ounce (.00014") |

| AP9232 | .003" | 2 ounce (.00028") |

| AP8545 | .004" | 1/2 ounce (.0007") |

| AP9141 | .004" | 1 ounce (.00014") |

| AP9242 | .004" | 2 ounce (.00028") |

| AP8555 | .005" | 1/2 ounce (.0007") |

| AP9151 | .005" | 1 ounce (.00014") |

| AP9252 | .005" | 2 ounce (.00028") |

| AP8565 | .006" | 1/2 ounce (.0007") |

| AP9161 | .006" | 1 ounce (.00014") |

| AP9262 | .006" | 2 ounce (.00028") |

Starrflex-Leiterplatten-Design

Die Konstruktion von Starrflex-Leiterplatten ist etwas komplexer, da diese Leiterplatten in 3D entworfen werden. Dies ermöglicht es, die Leiterplatte zu falten oder zu verdrehen, um die gewünschte Form für das Produkt zu erreichen. Ein 3D-Design bietet eine bessere Raumnutzung und eignet sich daher besonders für Anwendungen, bei denen Platz- und Gewichtseinsparungen erforderlich sind, wie beispielsweise in medizinischen Geräten.

Starrflex-Leiterplatten sind in der Regel dünner als andere Leiterplatten, was sie zu einer idealen Lösung für dünne oder leichte Gehäuseanforderungen macht. Mit dünnen Kupferschichten und klebstofffreien Laminaten bieten sie eine kompakte, schlanke und leichte Lösung für Ihre Schaltungsdesign-Anforderungen.

Flex-to-Install & dynamische Flexible Leiterplatten

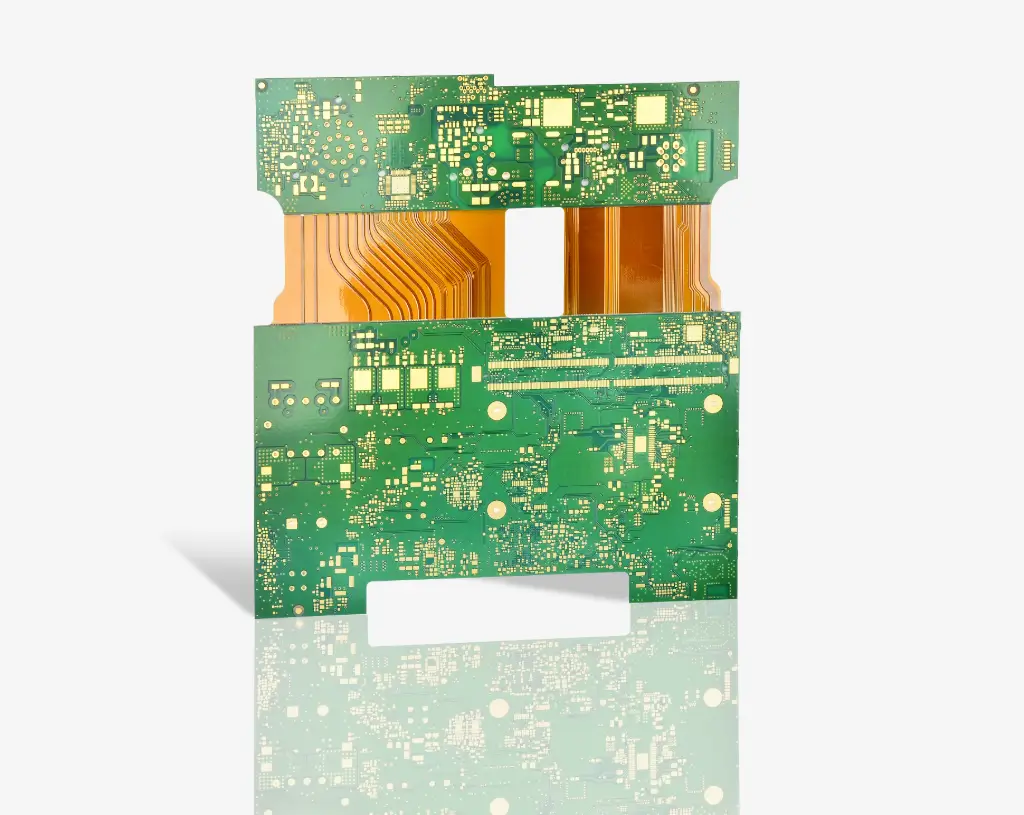

Es gibt zwei gängige Arten von Starrflex-Leiterplatten: Flex-to-Install und dynamische Flexible Leiterplatten.

Flex-to-Install: Dies ist die häufigere Variante und kommt zum Einsatz, wenn die Leiterplatte nur einmal gefaltet wird – entweder bei der Montage oder Demontage des Geräts. Ansonsten bleibt sie stabil und unverändert.

Dynamische Flexible Leiterplatten: Diese werden verwendet, wenn ein Produkt während des Gebrauchs wiederholt gebogen werden muss. Sie sind äußerst langlebig und können tausende von Biegezyklen überstehen.

Obwohl das Design etwas anspruchsvoller und der Herstellungsprozess zeitaufwendiger sein kann als bei herkömmlichen Leiterplatten, lohnt sich die Investition aufgrund ihrer vielseitigen und robusten Eigenschaften.

Wichtige Designrichtlinien für Starrflex-Leiterplatten

Trotz aller Vorteile stellen Starrflex-Leiterplatten auch Herausforderungen für Designer dar. Neben den elektrischen Aspekten müssen auch die mechanischen Dynamiken der Leiterplatte berücksichtigt werden. Wenn Sie an einer Starrflex-Leiterplatte arbeiten, können Sie durch die Beachtung der Designrichtlinien kostspielige Fehler vermeiden.

Vermeidung von galvanisch durchkontaktierten Löchern in Biegebereichen

Vermeiden Sie die Platzierung von Pads und Durchkontaktierungen im Biegebereich des flexiblen Teils einer Leiterplatte. Bereiche in der Nähe der Biegelinie üben mechanische Spannungen aus, die die Struktur der metallisierten Löcher gefährden können.

Pads und Durchkontaktierungen können zwar in nicht biegebeanspruchten Bereichen platziert werden, dies ist jedoch nicht empfehlenswert. In solchen Fällen sollten Verstärkungen (Anker) verwendet werden, um die metallisierten Löcher zu stabilisieren. Zusätzlich ist der Einsatz von Tränenformen (Teardrops) ratsam, um die Leiterbahn mit dem metallisierten Loch zu verbinden und so festere Verbindungen zu schaffen. Es ist ebenfalls ratsam, größere Pads und Durchkontaktierungen zu verwenden.

Beachtung der Leitungsführung im Biegebereich

Leiterbahnen, die über die Biegelinie verlaufen, sollten gerade und senkrecht verlegt werden. Besser ist die Verwendung schmalerer Leiterbahnen, die gleichmäßig über den flexiblen Bereich verteilt sind. Das Hinzufügen von Dummy-Leiterbahnen kann die mechanische Stabilität erhöhen und die Leiterbahnen vor Bruch schützen. Bei einem zweilagigen Design sollten die Leiterbahnen abwechselnd auf der oberen und unteren Lage geführt werden.

Vermeiden Sie spitze Winkel in den Leiterbahnen im Biegebereich. Wenn die Leiterbahnen auf einer flexiblen Leiterplatte die Richtung ändern müssen, sollten Kurven statt scharfer 45°- oder 90°-Winkel verwendet werden.

Verwendung einer gitterförmigen Massefläche

Wenn die Massefläche als durchgehende Kupferfläche ausgeführt wird, besteht die Gefahr hoher mechanischer Spannungen und reduzierter Flexibilität. Stattdessen sollte im flexiblen Bereich der Leiterplatte eine gitterförmige Massefläche (Cross-Hatched Ground Plane) verwendet werden.

Wenn die flexible Schaltung eine Strom- oder Massefläche benötigt, können zwar durchgehende Kupferflächen verwendet werden. Dies führt jedoch zu deutlich geringerer Flexibilität und möglichem Verziehen bei sehr engem Biegeradius. Optimal ist die Verwendung von gitterförmigen Polygonen, um die Flexibilität zu erhalten. Herkömmliche gitterförmige Polygone weisen jedoch aufgrund der Ausrichtung der Gitterlinien und „X“-Strukturen noch immer starke Kupferspannungen in 0°-, 90°- und 45°-Richtungen auf. Eine statistisch bessere Lösung wäre ein sechseckiges Gittermuster. Dies könnte durch eine negative Lagenebene mit einem Array sechseckiger Anti-Pads realisiert werden, aber es ist effizienter, das Gitter durch Kopieren und Einfügen manuell zu erstellen.

Festgelegte starre/flexible Bereiche auf einer Starrflex-Leiterplatte

Es ist nicht nur notwendig, die Konturen für die flexiblen und starren Bereiche Ihrer Leiterplatte zu definieren, sondern diese Bereiche auch mit dem richtigen Schichtaufbau zu integrieren. Durch geeignete Schichtaufbau-Designmerkmale können Sie problemlos ein flexibles Polyimidband in Ihre Leiterplatte einbinden.

Bei der Planung Ihres Schichtaufbaus müssen Sie entscheiden, ob Ihre Leiterplatte statische oder dynamische Biegebereiche aufweisen soll. Der erforderliche Biegeradius für jeden Biegebereich Ihres Flexbands hängt vom jeweiligen Schichtaufbau innerhalb des flexiblen Bandes ab.

Vorteile von Starrflex-Leiterplatten

Starrflex-Leiterplatten finden aufgrund ihrer besonderen Vorteile breite Anwendung in verschiedenen Konsumgütern und industriellen Elektronikprodukten.

Diese Leiterplatten können so gestaltet werden, dass sie in Geräte mit beengten Platzverhältnissen passen. Daher sind Starrflex-Leiterplatten zur idealen Wahl für Miniaturgeräte geworden.

Starrflex-Leiterplatten benötigen keine Kabel oder Steckverbinder zur Verbindung der starren Bereiche, was das Gesamtgewicht des Systems reduziert.

Die Leiterplatten kombinieren flexible und starre Schaltungen, wodurch weniger Verbindungselemente benötigt werden.

Starrflex-Leiterplatten bestehen aus Polyimid, das extreme Temperaturen problemlos aushält. Dadurch eignen sie sich ideal für anspruchsvolle Einsätze in der Luft- und Raumfahrt, Verteidigung, Militär und ähnlichen Branchen.

Da weniger Steckverbinder oder Materialien bei der Montage benötigt werden, können die Materialbeschaffungs- und Fertigungskosten reduziert werden.

Starrflex-Leiterplatten werden zunehmend in Umgebungen eingesetzt, in denen sie Umgebungstemperaturen und Chemikalien ausgesetzt sein können. Wir können diese Leiterplatten in Spezifikationen liefern, die den anspruchsvollen Bedingungen Ihrer industriellen Arbeitsumgebung gerecht werden. Das bedeutet, wir können sie in Materialien oder Oberflächenbeschichtungen bereitstellen, die Stöße, Vibrationen, UV-Strahlung, Chemikalien und mehr widerstehen.

Vorteile von Starrflex-Leiterplatten

Eine Starrflex-Leiterplatte (auch Starrflex-Schaltung genannt) ist eine Hybridschaltung, die in hochzuverlässigen, hochintegrierten Anwendungen eingesetzt wird. Sie bietet mehrere Vorteile gegenüber herkömmlichen starren oder flexiblen Leiterplatten, doch ihre höheren Kosten werfen oft Fragen nach dem optimalen Einsatzgebiet auf.

Starrflex-Leiterplatten sind äußerst platzsparend, da sie keine Steckverbinder benötigen und zusätzliche Verbindungselemente reduzieren. Sie können gefaltet oder gebogen werden, um in enge Bauräume zu passen, was sie ideal für kompakte und dicht gepackte Elektronikgeräte macht.

Weniger Steckverbinder bedeuten weniger potenzielle Fehlerquellen, was die Gesamtsystemzuverlässigkeit erhöht. Starrflex-Leiterplatten sind weniger anfällig für Steckverbinderprobleme.

Starrflex-Leiterplatten sind so konzipiert, dass sie mechanische Belastungen, Vibrationen und Temperaturschwankungen aushalten, was sie für den Einsatz in rauen Umgebungen geeignet macht.

Trotz der anfänglichen Fertigungskomplexität führen Starrflex-Leiterplatten oft zu reduzierten Montagekosten, da weniger Komponenten und manuelle Arbeitsschritte benötigt werden.

Die Starrflex-Technologie ermöglicht die Herstellung komplexer Leiterplattenformen und dreidimensionaler Konfigurationen, die mit herkömmlichen Leiterplatten schwer zu realisieren sind.

Anwendungsbereiche von Starrflex-Leiterplatten

Benchuang Electronics bedient Kunden aus wichtigen Industriezweigen. Unsere Starrflex-Leiterplatten finden breite Anwendung in folgenden Branchen:

- Konsumgüterindustrie

- LED- und Beleuchtungstechnik

- Auftragsfertigung (Contract Manufacturing)

- Hochgeschwindigkeits-Digitalmesstechnik

- Leistungselektronik

- Hochfrequenz- und Mikrowellentechnik

- Mess- und Prüftechnik

Fertigungsprozesse von Starrflex-Leiterplatten

Der Herstellungsprozess von Starrflex-Leiterplatten ist im Vergleich zur konventionellen Starrleiterplattenfertigung zeitaufwändiger und arbeitsintensiver. Er umfasst mehrere präzisionskritische Arbeitsschritte. Unsachgemäße Handhabung oder fehlerhafte Positionierung flexibler Komponenten beeinträchtigt die Effizienz und Lebensdauer der Endbaugruppe erheblich.

Fertigungsschritte von Starrflex-Leiterplatten

Starrflex-Leiterplattenhersteller assemblieren die Boards nach folgendem Prozess:

-

1. Aufbereitung des Basismaterials — Der erste Fertigungsschritt umfasst die Reinigung des Laminats. Das mit einer Klebstoffschicht oder klebstofffrei beschichtete Kupferlaminat muss vor der Weiterverarbeitung gründlich gereinigt werden. Diese Vorreinigung ist essenziell, da Kupferrollen von Lieferanten üblicherweise mit Antitarnish-Beschichtungen zum Oxidationsschutz versehen sind. Diese Beschichtung behindert jedoch die Starrflex-Fertigung und muss entfernt werden.

Zur Entfernung der Beschichtung führen Leiterplattenhersteller typischerweise folgende Schritte durch:

I) Die Kupferrolle wird vollständig in eine Säurelösung getaucht oder mit Säure besprüht.

II) Anschließend erfolgt ein Mikroätzen mit Natriumpersulfat.

III) Abschließend wird die Rolle mit geeigneten Oxidationsmitteln beschichtet, um Adhäsion und Oxidation zu verhindern. -

2. Erzeugung des Leiterbildes — Nach der Laminatvorbereitung folgt die Leiterbilderzeugung. Heutzutage erfolgt die Leiterbildbelichtung hauptsächlich mittels zweier Techniken:

• Siebdruck — Dieses Verfahren ist beliebt, da es die gewünschten Leiterbilder direkt auf die Laminatoberfläche aufbringen kann. Die Gesamtschichtdicke beträgt dabei nicht mehr als 4–50 Mikrometer.

• Fotolithografie — Die fotochemische Belichtung ist das älteste, aber nach wie vor am häufigsten eingesetzte Verfahren zur Leiterbahndarstellung. Dabei wird ein Trockenphotoresist-Film mit dem gewünschten Schaltungsmuster auf das Laminat aufgelegt und mit UV-Licht belichtet. Nach chemischer Entfernung des Films bleibt das Laminat mit dem gewünschten Leiterbild zurück. - 3. Ätzen des Leiterbildes — Nach der Leiterbilderzeugung wird das kupferbeschichtete Laminat geätzt. Hersteller tauchen das Laminat entweder in ein Ätzbad oder besprühen es mit Ätzlösung. Beide Seiten werden simultan geätzt, um optimale Ergebnisse zu erzielen.

- 4. Bohrprozesse — Im nächsten Schritt werden die benötigten Löcher, Pads und Durchkontaktierungen gebohrt. Hochgeschwindigkeitsbohrer sorgen für präzise Bohrungen. Für ultrakleine Durchbrüche setzen Hersteller Laserbohrtechniken ein, typischerweise mit Excimer-, YAG- oder CO2-Lasern für kleine bis mittelgroße Bohrungen.

- 5. Durchkontaktierung — Dieser kritische Fertigungsschritt erfordert höchste Präzision. Nach dem Bohren werden die Löcher verkupfert und chemisch metallisiert, um elektrische Verbindungen zwischen den Lagen herzustellen.

- 6. Aufbringen von Coverlay oder Covercoat — Zum Schutz der Flexschaltung vor Umwelteinflüssen, aggressiven Chemikalien und Lösungsmitteln wird eine Deckschicht aufgebracht. Üblicherweise kommt ein Polyimidfilm mit Klebstoff zum Einsatz, der per Siebdruck aufgetragen und UV-ausgehärtet wird. Für optimale Haftung erfolgt die Laminierung unter definierter Temperatur und Druck. Im Gegensatz zum laminierten Coverlay wird Covercoat direkt auf das Substrat aufgetragen. Die Auswahl des Beschichtungstyps hängt von Fertigungsmethode, Materialien und Anwendungsbereich ab. Beide Varianten erhöhen die elektrische Integrität der Baugruppe.

- 7. Ausschneiden der Flexbereiche — Das konturengenaue Ausschneiden der Einzelboards aus dem Produktionspanel erfordert besondere Sorgfalt. Bei Serienfertigung kommt meist hydraulisches Stanzen zum Einsatz, während für Prototypen oder Kleinserien spezielle Stanzmesser verwendet werden (aufgrund hoher Werkzeugkosten).

- 8. Elektrische Prüfung und Verifikation — Im finalen Fertigungsschritt unterziehen Hersteller die Boards umfangreichen elektrischen Tests (Kontinuität, Isolation, Schaltungsperformance) gemäß Designvorgaben. Neben Rastertests kommen vorwiegend Flying-Probe-Testmethoden zum Einsatz.

Starrflex-Leiterplatten Anbieter

Unsere maßgeschneiderten Starrflex-Leiterplatten-Lösungen werden für zahlreiche führende OEMs entwickelt. Hergestellt mit verlässlicher Zuverlässigkeit, sind unsere Starrflex-Leiterplatten für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizintechnik und Militärtechnik konzipiert. Als hochzuverlässiger Ersatz für Draht- und Kabelbaumlösungen bieten Starrflex-Leiterplatten erhebliche Kosteneinsparungen – ohne Leistungseinbußen.

Bei unseren Starrflex-Produkten bieten wir eine Vielzahl kosteneffizienter Lösungen und Fertigungsmöglichkeiten – von ein- oder doppelseitigen Schaltungen bis hin zu hochtechnologischen Multilayer-Designs mit bis zu 20 Lagen. Von der Auswahl der optimalen Funktionskonfiguration bis zur Bestimmung der passenden Steckverbinder oder Bauteile unterstützen wir Sie dabei, alle Anforderungen Ihrer Anwendung zu erfüllen oder zu übertreffen.

Unsere Starrflex-Leiterplatten werden für verschiedene Anwendungen in der Medizin-, Militär-, Luft- und Raumfahrttechnik sowie für tragbare Geräte gefertigt.

Unser Ingenieursteam begleitet Sie von den frühen Entwicklungsphasen Ihrer Anwendung bis hin zur Endproduktion – für alle Ihre Starrflex-Schaltungsanforderungen.

Starrflex-Leiterplatten Hersteller

Wenn Sie nach hochwertigen Flexible- oder Starrflex-Leiterplatten suchen, sind Sie bei Benchuang Electronics genau richtig. Unsere Expertise basiert auf mehr als 17 Jahren Erfahrung in der Fertigung von Flexible- und Starrflex-Leiterplatten für eine Vielzahl von Anwendungen und Branchen. Unsere hochqualifizierten Ingenieure arbeiten von Projektbeginn an eng mit Kunden zusammen, um Herausforderungen zu bewältigen und wertvolle Empfehlungen zu Leiterplattentyp, Materialien und fertigungsgerechter Konstruktion zu geben.

Egal, ob Sie eine schnell verfügbare Flexible- oder Starrflex-Leiterplatte benötigen – oder einen völlig anderen Leiterplattentyp – wir verfügen über die Fähigkeiten, Ausrüstung und Erfahrung, um Ihre Anforderungen zu erfüllen. Zusätzlich bieten wir wertschöpfende Dienstleistungen von der Leiterplattenfertigung bis zur Bestückung an.

Einstieg in Starrflex-Leiterplatten

- Blind-Vias, vergrabene Vias, HDI-Starrflex-Leiterplatten

- Hochfrequenz-Leiterplattenmaterial mit geringen Verlusten

- Hochgeschwindigkeitsmaterialien mit niedrigem Dämpfungsverlust

- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R