- SMT-Bestückung, BGA-Montage, Durchstecktechnik (THT), Hybridbestückung

- Komplettmontage von bestückten Leiterplatten (PCBA) oder elektronischen Baugruppen inkl. Gehäuseintegration

Flexible Leiterplatten-Montage

Jedes Produkt mit einem Ein-/Ausschalter enthält eine Art Leiterplatte im Inneren.

In den meisten Fällen sind Hersteller und Verbraucher es gewohnt, Leiterplatten in ihrer traditionellen Form zu sehen – flache, rechteckige Platten, die in flache, rechteckige Produkte wie Fernseher und Laptops eingebaut werden.

Doch neue ergonomische Produktdesigns und die Verbreitung tragbarer Technologie verändern die Spielregeln für Hersteller.

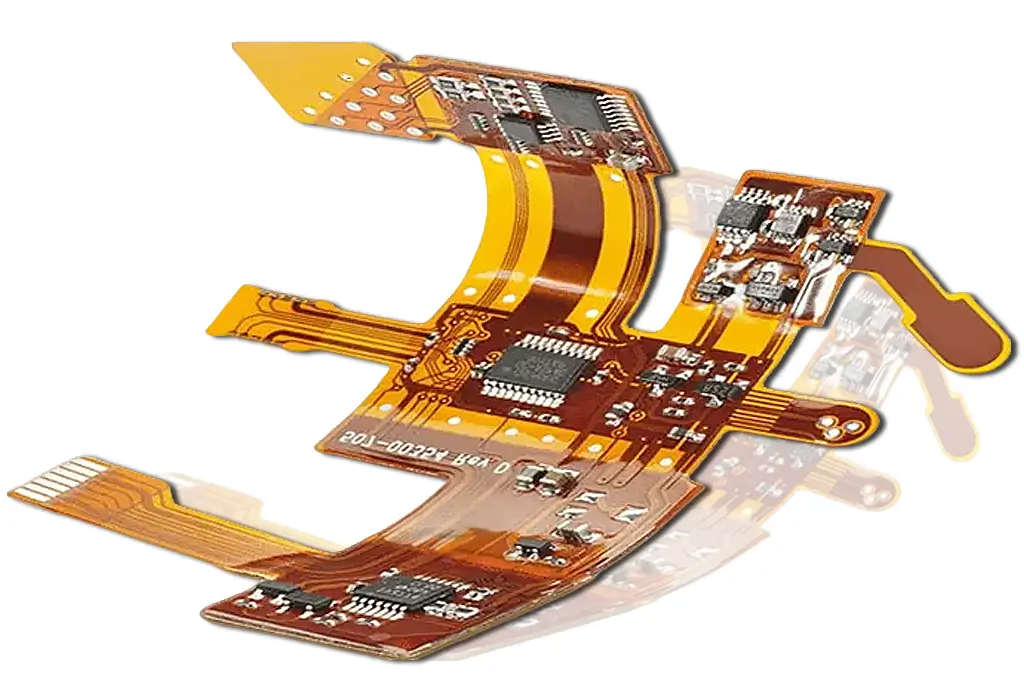

Heute können Leiterplatten so konstruiert werden, dass sie in enge, dreidimensionale Räume passen und gleichzeitig widerstandsfähig gegen mechanischen Verschleiß und Vibrationen sind.

Flexible Leiterplatten ermöglichen Herstellern mehr Kreativität denn je.

Bis Anfang der 2010er Jahre war die Montage flexibler Leiterplatten sowohl in Bezug auf Materialien als auch auf den Arbeitsaufwand für die Fertigstellung eines Designs prohibitv teuer. Zudem funktionierten diese frühen flexiblen Leiterplatten selten so zuverlässig wie ihre starren Pendants.

Doch während die Kosten für die Montage flexibler Leiterplatten sinken, nimmt ihre Verbreitung in Alltagsprodukten rasant zu.

Herausforderungen bei der Montage flexibler Leiterplatten

Flexible Leiterplatten und Starrflex-Leiterplatten stellen Hersteller vor erhebliche Herausforderungen.

Große oder schwere Bauteile können während des Montageprozesses Probleme bereiten und erfordern sorgfältige Handhabung sowie spezielle Ausrüstung. Das Gewicht der Komponenten kann die Qualität der Lötstellen beeinträchtigen, was zu Problemen wie Rissen in den Lötstellen oder Fehlausrichtungen führen kann.

Während die standardisierten Abmessungen starrer Leiterplatten es Montagebetrieben leicht machen, hochgradig optimierte, Fließband-ähnliche Prozesse zu entwickeln, die für eine breite Palette von Platten geeignet sind, muss jede individuelle flexible Leiterplatte einzeln bewertet werden.

Zunächst muss die Palette, die die flexible Leiterplatte trägt, deren einzigartige, flexible Form aufnehmen.

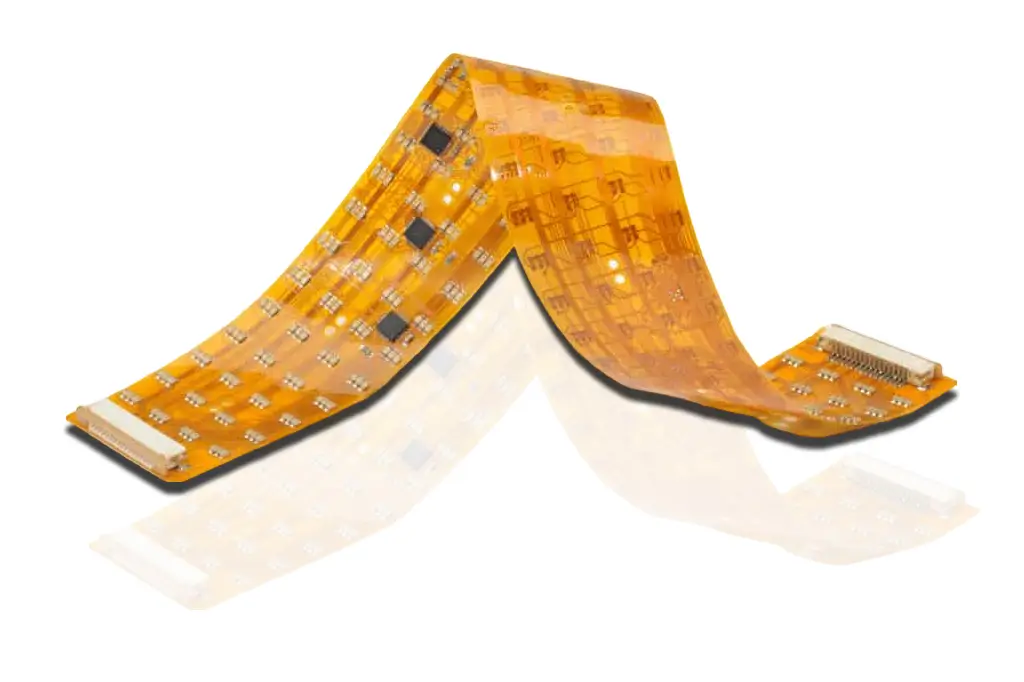

Ultra-leichte flexible Leiterplatten liegen selten flach auf einer Palettenoberfläche auf, und bei doppelseitigen flexiblen Leiterplatten müssen Montagebetriebe eine Palette entwerfen, die sowohl die obere als auch die untere Schaltungsanordnung berücksichtigt.

Wenn die flexible Leiterplatte nicht flach auf der Palette aufliegt, kann ein Luftkissen unter der Leiterplatte während des Siebdrucks der Lötpaste und der SMT-Bestückung mechanischen Widerstand erzeugen.

Im Wesentlichen wirkt das Luftkissen wie ein Trampolin und lässt Bauteile von der Montage abprallen, anstatt an der Leiterplattenmembran haften zu bleiben.

Dies erfordert spezielle Werkzeuge und Halterungen, die für einzigartige flexible Leiterplatten-Designs kalibriert werden können.

Eine maßgeschneiderte Palettengeometrie stellt sicher, dass die Leiterplatte auch dann flach aufliegt, wenn sie an verschiedenen Stellen unterschiedliche Dicke aufweist.

SMT-Bestückungsmaschinen arbeiten typischerweise mit hoher Geschwindigkeit und einem extrem geringen Toleranzbereich. Schon die geringste Abweichung zwischen den nominellen Leiterplattenabmessungen und der tatsächlichen Geometrie der flexiblen Leiterplatte kann im Montageprozess Probleme verursachen.

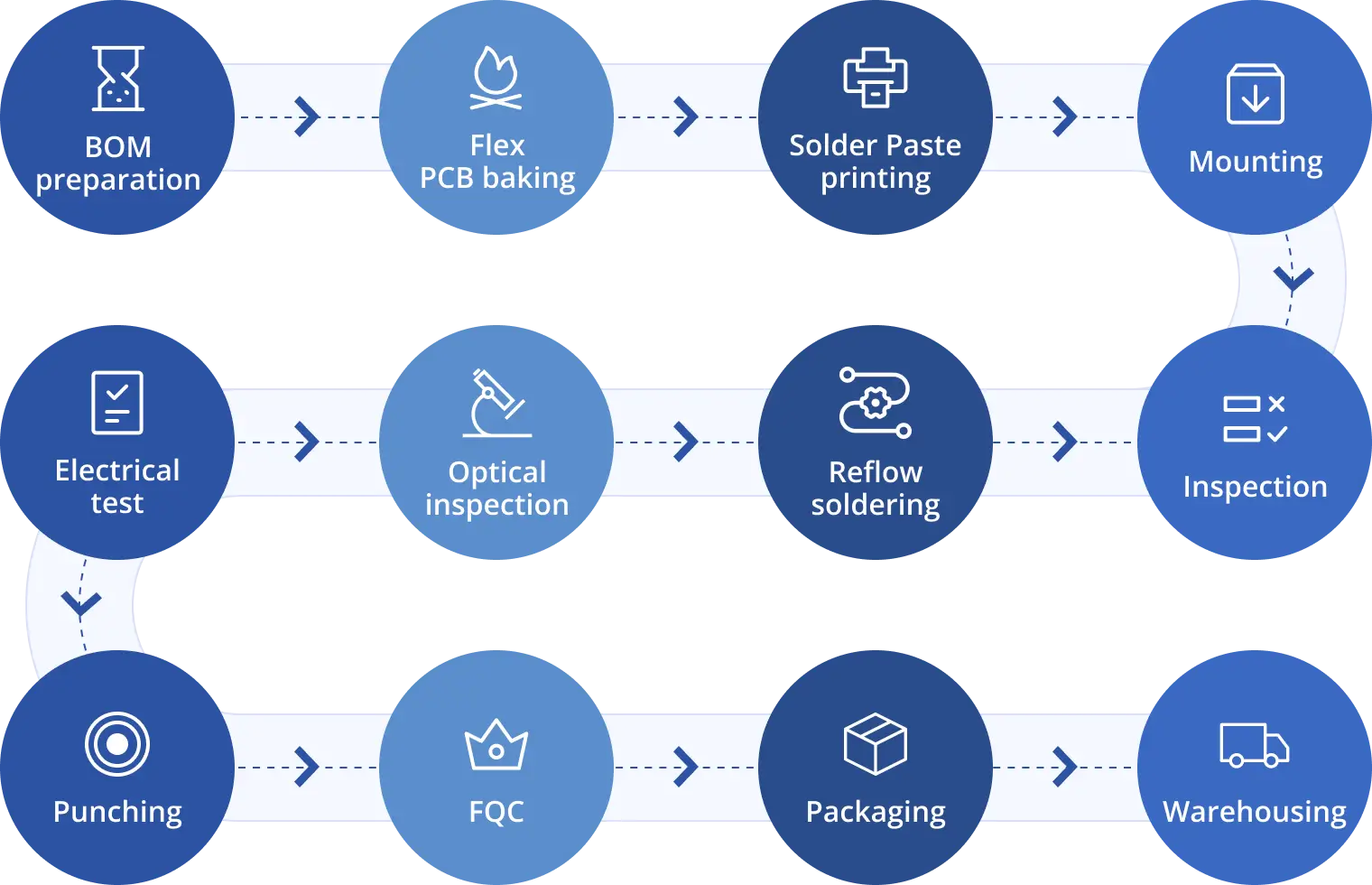

Montageprozess flexibler Leiterplatten

Die Montage flexibler Leiterplatten ist der Prozess der Bauteilbestückung. Dieser Prozess ähnelt dem bei starren Leiterplatten.

Die folgende Abbildung zeigt den Prozessablauf.

Stückliste (BOM)

Die Stückliste (engl. BOM oder Bill of Materials) ist eine Auflistung aller Komponenten, die für die Bestückung einer Leiterplatte benötigt werden.

Trocknung flexibler Leiterplatten

Ein flexibles Leiterplatten-Stack-up wird vorbereitet und in den Trocknungsprozess geschickt, um den Feuchtigkeitsgehalt in der Leiterplatte zu reduzieren. Die Temperatur und Dauer des Trocknungsprozesses hängen von der Gesamtdicke der Leiterplatte ab.

| Gesamtdicke der flexiblen Leiterplatte | Dauer und Temperatur der Trocknung |

|---|---|

| Bis zu 1 mm (39 mils) | Mindestens 2 Stunden bei 120 °C |

| > 1 mm bis 1,8 mm (70 mils) | Mindestens 4 Stunden bei 120 °C |

| > 1.8 mm bis 4 mm (157 mils) | Mindestens 6 Stunden bei 120 °C |

Lötpastendruck

Nach dem Trocknungsprozess wird die Leiterplatte dem Lötpastendruck unterzogen. Bei diesem Prozess wird Lötpaste auf die Oberfläche der Leiterplatte aufgebracht. Das primäre Ziel besteht darin, Lötpads auf der Leiterplatte zu erzeugen. Dies erfolgt durch Siebdruck der Lötpaste mittels einer Schablone. Ein Werkzeug namens Rakel wird verwendet, um die erforderliche Kraft auf die Lötpaste auszuüben und sie über die Schablone zu verteilen. Rakel bestehen üblicherweise aus Metall oder Polyurethan.

Reflow-Lötverfahren

Das Reflow-Lötverfahren ist ein Prozess, bei dem die Bauteile vorerwärmt und das Lot auf der Leiterplatte geschmolzen wird, um Lötstellen zwischen der Leiterplatte und den Bauteilen herzustellen. Die Bauteile werden durch die Lötpaste auf der flexiblen Leiterplatte fixiert. Diese Lötpaste schmilzt während des Reflow-Lötprozesses und erstarrt beim Abkühlen, wodurch eine zuverlässige Lötverbindung entsteht. Dieser Vorgang findet in Reflow-Öfen statt. Diese Öfen verfügen über verschiedene Heizzonen, wobei jede Heizzone entsprechend den Lötprofilen des Bestückungsprozesses eingestellt ist.

Das Reflow-Lötverfahren umfasst vier Phasen:

In der Aufheizphase wird Wärme in der Leiterplatte und den Bauteilen gespeichert. Die Temperatur sollte sich allmählich ändern, da schnelle Temperaturwechsel die Bauteile beschädigen können. In der Regel beträgt die Temperaturänderung maximal 2°C pro Sekunde. Diese Information ist im Datenblatt der Lötpaste zu finden.

Während der Temperierphase wird die Oxidation der Pads und Anschlussbeinchen der Bauteile durch Aktivierung des Flussmittels reduziert.

In der Reflow-Phase schmilzt die Lötpaste, und der Prozess erreicht seine Maximaltemperatur (unterhalb der maximal zulässigen Temperatur der Bauteile). Die bearbeitete Leiterplatte wird anschließend abgekühlt, und das Lot erstarrt, um Lötstellen zu bilden.

In den weiteren Phasen wird die flexible Leiterplatte optisch inspiziert und elektrisch getestet, um eine 100%ige Fehlerfreiheit sicherzustellen. Nach dem Test wird sie aus dem Panel ausgestanzt und zur finalen Qualitätskontrolle (FQC) geschickt. Nach der FQC wird die Leiterplatte verpackt und eingelagert.

Berücksichtigung von Wärmebeschränkungen bei flexiblen Leiterplatten

Ein weiteres Problem, das Leiterplattenbestücker beachten müssen, ist die Wärmeempfindlichkeit.

Da flexible Leiterplatten deutlich dünner als starre Leiterplatten sind, kann die zum Löten aufgebrachte Wärme nicht abgeleitet werden – sie wirkt direkt durch das Bohrloch.

Das Löten flexibler Leiterplatten erfordert den Einsatz präziser Lötwerkzeuge in den Händen eines hoch erfahrenen Technikers. Der Toleranzbereich ist deutlich enger als bei starren Leiterplatten.

Fortschritte in der Unterstützungstechnologie für die Herstellung flexibler Leiterplatten stellen sicher, dass Bestücker, die in modernste Werkzeugsätze und Technikerschulungen investieren, die Kosten senken und die Produktivität bei der Bestückung flexibler Leiterplatten für neue Produkte steigern können.

Designüberlegungen für die Montage flexibler Leiterplatten

Wichtige Spezifikationen für die Montage flexibler Leiterplatten, die ein Designer kennen muss:

Das am häufigsten verwendete Basismaterial für flexible Leiterplatten sind Polyimidfolien. Diese Materialien sind flexibel und dünn. Wählen Sie ein Material mit guter Wärmebeständigkeit und elektrischer Leitfähigkeit.

Die Anzahl der Lagen in einer flexiblen Leiterplatte hängt von der Art der Anwendung ab. Für dynamische Anwendungen empfiehlt sich eine einlagige Leiterplatte. Für statische Anwendungen kann die Anzahl der Lagen zwischen 4 und 8 variieren.

Der Biegeradius bestimmt die Biegefähigkeit der Leiterplatte. In der Regel liegt der Biegeradius dieser Leiterplatten zwischen 1 mm und 5 mm.

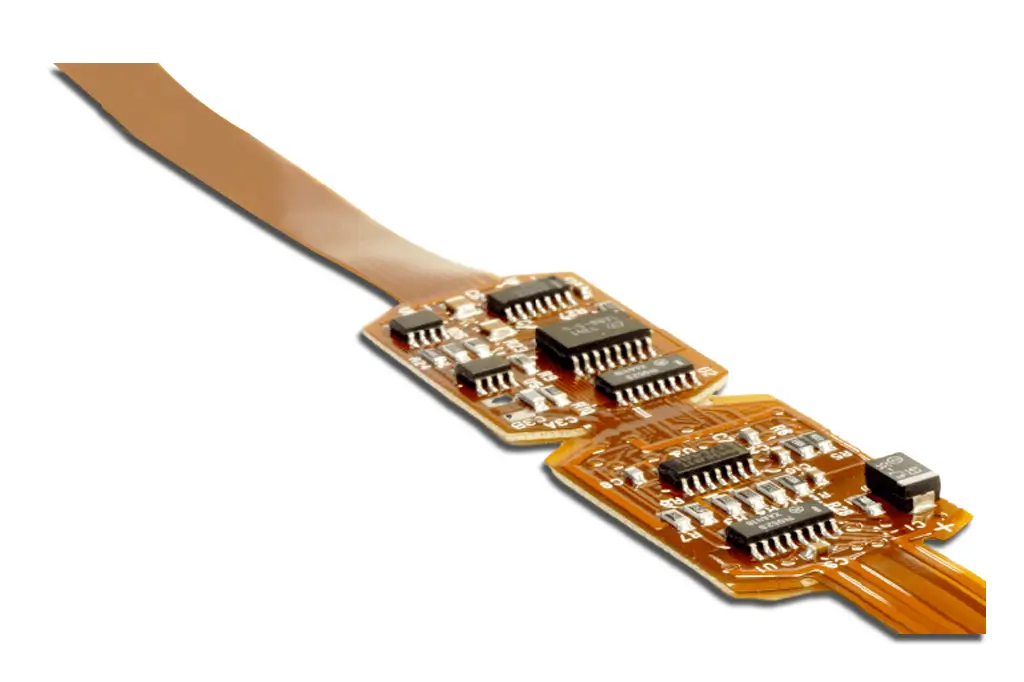

Eigenschaften der Montage flexibler Leiterplatten

Einsatz von Hilfsvorrichtungen

Flexible Leiterplatten sind aufgrund ihrer dünnen und leichten Bauweise anfällig für Verschleiß. Für die erfolgreiche Bestückung mit SMD-Bauteilen werden starre Träger verwendet. Die Positionierung und Konsistenz des Trägers spielt eine entscheidende Rolle im Bestückungsprozess. In der Montage flexibler Leiterplatten kommen zahlreiche Hilfsvorrichtungen zum Einsatz, darunter Leiterplatten-Trägerschalen, Trocknungsvorrichtungen, elektrische Testvorrichtungen, Funktionstestvorrichtungen und Schneidvorrichtungen.

Geringe Bauteildichte

Im Vergleich zu starren Leiterplatten ist die Anzahl der auf flexiblen Leiterplatten bestückbaren Bauteile relativ gering.

Hohe Qualitätsanforderungen

Diese Leiterplatten werden in der Regel in Anwendungen eingesetzt, die wiederholtes Biegen erfordern. Die bestückten Bauteile müssen den Anforderungen ihrer Betriebsbedingungen entsprechen. Daher gelten für flexible Leiterplatten höhere Standards in Bezug auf Sauberkeit und Lötzuverlässigkeit als für starre Leiterplatten.

Durch sorgfältige Berücksichtigung von Typ, Größe und mechanischen Eigenschaften der Bauteile können Leiterplatten-Designer flexible Schaltungsdesigns optimieren, um Zuverlässigkeit und Leistung zu gewährleisten – insbesondere in Anwendungen, bei denen Flexibilität entscheidend ist. Wie immer kann die Zusammenarbeit mit Herstellern während der Designphase helfen, potenzielle Probleme im Zusammenhang mit der Bauteilplatzierung auf flexiblen Schaltungen zu identifizieren und zu lösen.

Einstieg in Leiterplattenbestückung

- Komplettmontage

- Flex-Leiterplatten-Bestückung

- Starrflex Leiterplatten-Montage

- SMT-Montage, BGA-Bestückung, Durchstecktechnik (THT), Hybridbestückung