- SMT-Bestückung, BGA-Montage, Durchstecktechnik (THT), Hybridbestückung

- Komplettmontage von bestückten Leiterplatten (PCBA) oder elektronischen Baugruppen inkl. Gehäuseintegration

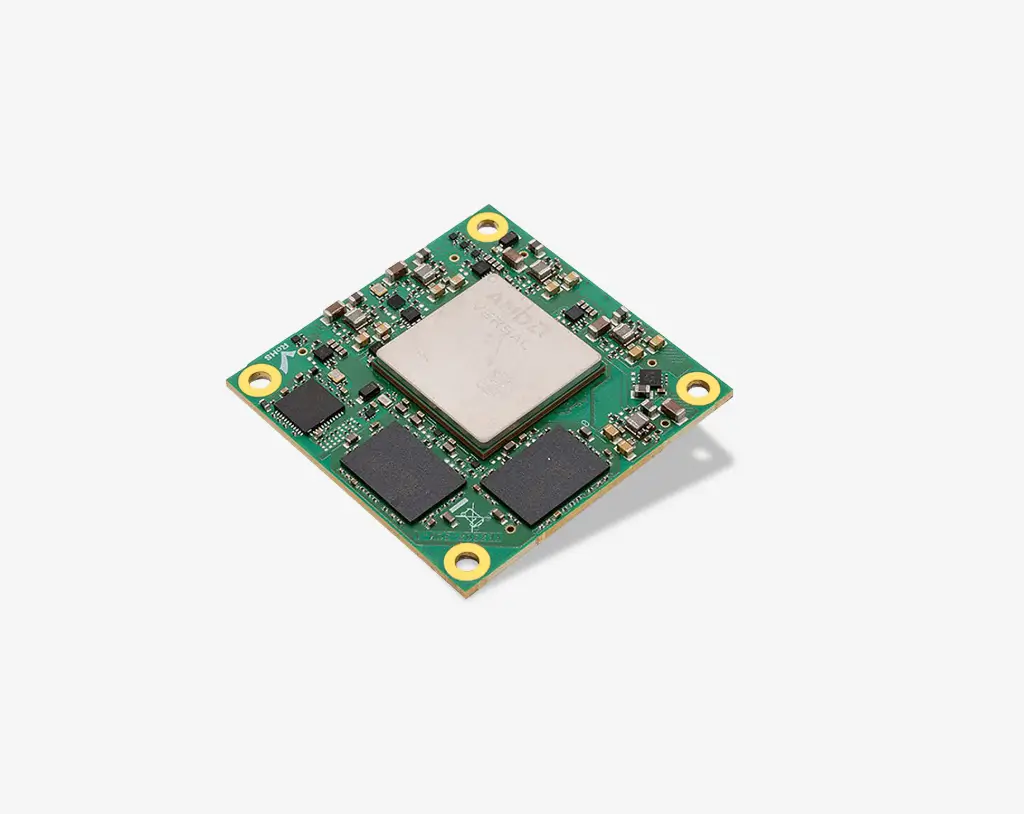

Leiterplattenbestückung

Die Leiterplattenbestückung (PCB Assembly) bezeichnet den Prozess des Lötens elektronischer Bauteile auf unbestückte Leiterplatten. Die auf der Leiterplatte montierten elektronischen Komponenten können sowohl als Durchsteckmontage (Through-Hole) als auch als Oberflächenmontage (SMT) ausgeführt sein. Falls beide Bestückungstechnologien kombiniert werden, spricht man gelegentlich von einer „High-Mix“-Leiterplatte. Die Leiterplattenbestückung ist ein Teilbereich der Elektronikfertigung. Weitere Bereiche umfassen Kabel-/Kabelbaumkonfektionierung, mechanische/Gehäusemontage, Programmierung und Funktionstests.

Leiterplattenbestückung umfasst:

- SMT-, Durchsteck- und Mischbestückung

- Passive Bauelemente bis 01005

- Ball Grid Array (BGA)

- Ultra-Fine Ball Grid Array (uBGA)

- Quad Flat Pack No-Lead (QFN)

- Quad Flat Package (QFP)

- Plastic Leaded Chip Carrier (PLCC)

- SOIC, Package-On-Package (PoP)

- Kleine Chipgehäuse (Rastermaß 0,2 mm)

- IC Programming

- Funktionsprüfungen

Leiterplattenbestückungskapazitäten

Download der Bestückungskapazitäten

Um Fehler von Anfang an zu vermeiden, haben wir unsere Designrichtlinien als Checkliste zusammengestellt.

Die Datei listet einige typische Fertigungsmerkmale der Leiterplattenbestückung auf. Die angegebenen Grenzwerte sind nicht abschließend; unsere erfahrenen Ingenieure haben mit allen Arten von Leiterplattenmaterialien gearbeitet und verfügen über das Know-how, um Empfehlungen zu geben und alle Fragen zur Bestückung zu beantworten. Vor allem wissen sie, wie sie die Fertigungsfähigkeit unterstützen und potenzielle Kostentreiber eines Projekts identifizieren können.

| Parts Procurement | Full Turnkey, Partial Turnkey and Kitted/Consigned |

|---|---|

| Assmebly Types | Surface Mount (SMT), Thru-hole, Mixed Technology (SMT/Thru-hole),Single and double sided SMT/PTH , Large parts on both sides, BGA on both sides |

| Largest PCB/Panel Size | 24 x 35ʺ |

| Smallest PCB/Panel Size | 1.2ʺ wide |

| Largest QFP Size/BGA Size | 75 mm x 87 mm |

| BGA Pitch Range | From 0.25 mm to 3 mm |

| Smallest QFP Pitch Range | From 0.25 mm to 3 mm |

| Stencils | Laser cut stainless steel and Nano-coating |

| Components | Passive components smallest size 01005,Fine pitch components smallest size 6 Mils pitch, Leadless chip carriers/ BGA, VFBGA, FPGA & DFN, Connectors and terminals |

| Component packaging | Reels, Cut tape, Tube and Loose parts |

| Inspection | X-ray analysis, AOI and Microscope to 20X |

| Solder Type | Leaded and Lead-free/RoHS compliant |

| Assembly surface mount connectors | Yes |

| Wave Soldering | Yes |

| Conformal Coating And Potting | Yes |

| PCB Finish | SMOBC/HASL, Electrolytic gold , Electroless gold , Electroless silver, Immersion gold, Immersion tin and OSP |

| Panelized PCB | Tab routed ,Breakaway tabs ,V-Scored and Routed+ V scored |

| Design File Format | Gerber RS-274X, 274D, Eagle and AutoCAD’s DXF, DWG BOM (Bill of Materials) and Pick and Place file (XYRS) |

| Other Services | Parts Management, IC Programming and Functional Testing |

Mehr anzeigen +

Leiterplattenbestückungstypen

- Oberflächenmontage (SMT)

- Thru-holeDurchsteckmontage (Thru-hole)

- Gemischte Technologie (SMT/Durchsteckmontage)

- Ein- oder zweiseitige Bestückung

Lötverfahren für Leiterplattenbestückung

- Bleihaltiges Löten

- Bleifreies Löten/RoHS-konform

- No-clean- und wasserlösliche Flussmittel

Bestückungskomponententypen

- Passive Bauelemente bis 01005

- Ball Grid Array (BGA)

- Quad Flat Package No-Lead (QFN)

- Quad Flat Package (QFP)

- Kleine Chipgehäuse (Rastermaß 0,2 mm)

Steuerung und Prüfung der Leiterplattenbestückung

- AOI-Prüfung (Automatische Optische Inspektion)

- 3D-AOI-Prüfung

- 3D-SPI-Prüfung (Solder Paste Inspection)

- Röntgeninspektion

- In-Circuit-Test

Fertigungsausrüstung für Leiterplattenbestückung

Unser Grundprinzip ist, dass Qualität in alle unsere Prozesse integriert ist. Vom Anfang bis zum Ende steht Qualität an erster Stelle. Wir sind bestrebt, kostengünstige und hochwertige Leiterplattenbestückungsdienstleistungen mit exzellentem Kundenservice anzubieten.

Anforderungen an Bestückungsdateien für Leiterplatten

Bitte fügen Sie Ihrer Bestellung die folgenden Dateien bei. Alle Dateien sollten in einer einzigen ZIP-Datei zusammengefasst werden.

Gerber-Dateien

Bitte fügen Sie alle Ebenen ein (Kupfer, Lötstoppmaske, Bestückungsdruck, Lötpaste etc.).

Centroid-Datei

Auch bekannt als Pick-and-Place-Datei. Sie sollte die Positionen, Drehungen und Referenzkennzeichen der Bauteile enthalten.

Stückliste (BOM) im Excel-Format. Ihre Stückliste sollte folgende Angaben enthalten:

- Referenzkennzeichen

- Menge jedes Bauteils

- Hersteller-Teilenummer

- Bauteilbeschreibung

- Typ (SMT, Durchsteckmontage, Feinraster, BGA etc.)

- Gehäusebeschreibung (z. B. QFN32, SOIC, 0805 etc. – Angabe hilfreich, aber nicht zwingend erforderlich)

Checkliste für die Leiterplattenbestückung

Benchuang Electronics möchte unseren Kunden einen reibungslosen und präzisen Bestückungsprozess bieten. Um sicherzustellen, dass Ihr Auftrag nicht verzögert wird, beachten Sie bitte folgende Richtlinien:

Korrekte Daten

Ein fehlerfreier Bestückungsprozess erfordert genaue Daten. Jeder Auftrag sollte eine Stückliste (BOM), eine Pick-and-Place-Datei (auch Centroid-Datei genannt) und passende Gerber-Daten enthalten. Fügen Sie der BOM eine Spalte DO NOT POPULATE (DNP) hinzu, falls bestimmte Bauteile nicht auf der Leiterplatte bestückt werden sollen.

Richtige Footprints sicherstellen

Einige Bauteile sind in verschiedenen Gehäusevarianten erhältlich. Stellen Sie sicher, dass das in der BOM angegebene Bauteil mit dem Footprint auf der Leiterplatte übereinstimmt.

Bauteile organisieren

Bauteile sollten in separaten Beuteln oder Trays verpackt sein. Jeder Beutel oder jedes Tray sollte mit dem Herstellernamen, der Hersteller-Teilenummer und allen Referenzkennzeichen, an denen das Bauteil verwendet wird, gekennzeichnet sein. Falls erforderlich, können Sie auch den Distributornamen und die Distributor-Teilenummer angeben (zusätzlich oder alternativ zu den Herstellerangaben).

Mehrere Aufträge pro Bestellung

Die Bauteile für jeden Auftrag sollten separat verpackt sein. Fügen Sie für jeden Auftrag eine separate BOM und Pick-and-Place-Datei bei.

Bauteilmengen

Bitte fügen Sie zusätzliche Bauteile ein, um mögliche Verluste während der Bestückung auszugleichen.

Bei kleinen Stückzahlen (1 bis 25 Leiterplatten) sind folgende zusätzliche Bauteile erforderlich:

- 0201 bis 0603 Größe: Mindestens 50 zusätzliche Bauteile plus die benötigte Menge.

- 0805 bis 1206 Größe: Mindestens 25 zusätzliche Bauteile plus die benötigte Menge.

- Bei großen Bauteilen: 1 oder 2 zusätzliche Teile sind ausreichend.

- Bevorzugt für SMT-Bauteile: Alle SMT-Bauteile sollten auf durchgehenden Strips oder Rollen geliefert werden.

- Für große Stückzahlen: Ein prozentualer Aufschlag an zusätzlichen Teilen ist akzeptabel.

Nicht verwendete Bauteile werden Ihnen zusammen mit den bestückten Leiterplatten zurückgeschickt.

Aktualisieren Sie Ihre Stückliste und Pick-and-Place-Datei

Falls Sie kurzfristige Designänderungen vornehmen, denken Sie bitte daran, diese Änderungen in Ihrer Stückliste, der Pick-and-Place-Datei und allen anderen relevanten Dokumenten zu berücksichtigen.

Polarität kennzeichnen

Stellen Sie sicher, dass Sie die korrekte Ausrichtung aller Bauteile mit Polarität angeben. Markieren Sie Pin 1 von ICs mit einem Punkt oder einer „1“, wenn die Orientierung nicht eindeutig ist. Sorgen Sie dafür, dass polarisierte Kondensatoren und Dioden korrekt gekennzeichnet sind.

Sonderanweisungen

Geben Sie detaillierte Anweisungen für alle besonderen Verfahren an, die für die Bestückung Ihrer Leiterplatten erforderlich sind. Fügen Sie bei Bedarf Skizzen, Fotos, PDF-Dateien und/oder Zeichnungen bei.

Leiterplattenbestückungsprozess

Nach dem Leiterplattenherstellungsprozess, bei dem die Leiterplattenstruktur vollständig fertiggestellt wird, erfolgt der Bestückungsprozess. Während der Leiterplattenherstellung wurden Löcher gebohrt, um definierte Positionen für die vorgesehenen elektrischen Bauteile zu schaffen. Im Bestückungsprozess werden mehrere Schritte nacheinander durchgeführt, mit dem Ziel, eine feste und dauerhafte Verbindung der elektronischen Bauteile mit der Leiterplatte zu ermöglichen.

Schablonenvorbereitung

Die Metallschicht muss die gesamte Oberfläche der Leiterplatte abdecken, mit Ausnahme der Löcher, die später mit Lötpaste gefüllt werden. Daher muss die Metallschicht so bearbeitet werden, dass sie dem im Industriedesign definierten Leiterplattenmuster entspricht – die Öffnungen in der Schablone müssen dieselbe Form, Breite und Länge wie die entsprechenden Löcher auf der Leiterplatte aufweisen. Diese Metallschicht wird allgemein als Schablone (Stencil) bezeichnet und besteht entweder aus Messing oder Edelstahl.

Das Schablonendesign ist eine äußerst anspruchsvolle Aufgabe, da die Präzision der Schablonenform und die Gleichmäßigkeit der Schablonendicke entscheidend für eine präzise und zielgerichtete Leiterplattenbestückung sind. Die typische Dicke einer Schablone liegt zwischen 0,0254 mm und 0,762 mm. Die Dicke der Metallschicht ist ein Parameter, der von den in der jeweiligen Leiterplatte verwendeten elektrischen Bauteilen abhängt und für jede Leiterplatte separat bestimmt wird. Selbst die geringste Unter- oder Überdimensionierung kann in späteren Phasen des Bestückungsprozesses erhebliche Probleme verursachen. Zu große Schablonenöffnungen führen zu sogenanntem „Balling“ oder „Bridging“. Diese Phänomene treten bei der Lötpastenapplikation auf, wenn der Film Teile der Leiterplattenoberfläche oder sogar ganze Leitungsbahnen zwischen zwei benachbarten Löchern bedeckt. Das Ergebnis in beiden Fällen ist ein offener Stromkreis, der die Leiterplatte vollständig funktionsunfähig macht. Nach der Auswahl der erforderlichen Schablonenparameter wird die Metallschicht mit der spezifizierten Zusammensetzung und Dicke bei der Metallfabrik bestellt, die die Gleichmäßigkeit der Schichtdicke mit Röntgenmessgeräten überprüft und sie dann an unser Produktionswerk liefert.

Chemisches Ätzen

Es gibt nur wenige Schablonenbearbeitungstechnologien, aber Laserschneiden und chemisches Ätzen sind die am weitesten verbreiteten. Beim chemischen Ätzprozess werden die Metallmaske und die flexible Metallmaske von beiden Seiten geätzt. Zunächst muss das Leiterplattendesign mithilfe eines Films auf die Metallschicht übertragen werden. Anschließend werden die Schichten in eine spezielle Säurelösung getaucht, wodurch die Öffnungen entstehen. Der Nachteil dieses Prozesses ist jedoch, dass die Säure in tiefere Schichten der Metallschicht eindringt und zu Unterätzungen führt. Daher müssen die Wände zusätzlich poliert werden, um eine glatte Oberfläche für die Lötpastenapplikation während der Leiterplattenbestückung zu erhalten. Es gibt zwei Möglichkeiten zur Glättung der Wände: Elektropolieren, das einen Mikroätzprozess darstellt, und Vernickelung.

Elektropolieren ist ein umgekehrter Prozess zur Galvanisierung. Dabei wird Strom genutzt, um überschüssige Metallteile in einer Elektrolytlösung aufzulösen, die nach der Bearbeitung abgespült wird. Bei der Vernickelung hingegen wird eine zusätzliche Metallschicht auf die Wände der Öffnungen aufgebracht, wodurch sich deren Durchmesser verringert.

Laserschneiden von Leiterplatten

Spezialisierte CNC-Maschinen werden zum Laserschneiden von Leiterplatten während des Bestückungsprozesses eingesetzt. Die verwendeten Laserstrahlen schneiden die Metallschicht gemäß dem im Gerber-File vorgegebenen Muster. Diese Datei enthält alle technischen Spezifikationen der Leiterplatte, während eine integrierte individuelle Software diese ausliest und den Laser entsprechend durch den Schneidprozess steuert. Da die metallische Bindung außerordentlich stark ist, ist eine Feinabstimmung der Laserparameter erforderlich, um glatte Metallkanten zu erzeugen. Folgende Parameter spielen beim Laserschneiden von Leiterplatten eine entscheidende Rolle: Strahlfleckgröße, Strahlfokus, Schneidgeschwindigkeit und Laserleistung.

Die Laserleistung muss stets ausreichend sein, um ein Durchdringen der Strahlen durch die Oberfläche der Metallschicht zu ermöglichen. Ein Strahlfleck von 0,0254 mm ist in der Leiterplattenbestückung am gebräuchlichsten, da er für das Schneiden nahezu aller Formen und Öffnungsgrößen geeignet ist. Unabhängig von der Genauigkeit der eingestellten Parameter ist eine zusätzliche Glättung der Öffnungswände erforderlich, wobei dieselben Techniken wie beim chemischen Ätzen zum Einsatz kommen – entweder Elektropolieren oder Vernickelung.

Lötpastendruck

Eine spezielle Druckerart wird für die Lötpastenapplikation während des Leiterplattenbestückungsprozesses verwendet. Diese Art von Drucker wird allgemein als Rakel-Drucker bezeichnet. Der Name leitet sich von den Rakeln ab, die zum Pressen der Lötpaste über die Schablonenoberfläche und in die Leiterplattenlöcher verwendet werden. Diese können je nach benötigtem Druckbereich entweder aus Metall oder Polyurethan bestehen. Das interne Vision-System des Druckers richtet die Schablone präzise über den Leiterplatten aus. Zusätzlich nutzt der Drucker drei Fiducials, allgemein als globale Fiducial-Markierungen bekannt, um die Schablone mit höchster Präzision über der Leiterplatte zu positionieren.

Die globale Fiducial-Markierung erkennt und korrigiert sofort etwaige Fehlausrichtungen der Leiterplatte sowohl in der X- als auch in der Y-Achse vor und während des Druckvorgangs. Auf diese Weise wird eine mögliche Verschiebung der Leiterplatte oder der Schablone unter dem von der Rakel erzeugten Druck vollständig vermieden.

Der Rakeldruck ist ein Parameter, der besonders sorgfältig kontrolliert werden muss. Erhöhter Druck kann zu verschiedenen Problemen führen, wie beispielsweise einer stärkeren Scherung der Paste, die ein Ausbreiten der Paste über die flache Leiterplattenoberfläche verursacht und sogenanntes Bridging und Bleeding der Lötpaste zur Folge hat. Da die Paste eine hochviskose Suspension ist, erfordert sie eine erhebliche Kraft zum Fließen. Der Rakeldruck muss ausreichend sein, um eine Kraft zu erzeugen, die die hohe Reibungskraft zwischen der hochviskosen Paste und der Schablone überwindet.

Sobald die Paste in Bewegung gesetzt wird, bewegt sie sich in einem kontrollierten Rollvorgang über die Breite des bedruckbaren Bereichs, füllt dabei alle Schablonenöffnungen und wird gleichzeitig von den Rakelklingen von der Oberseite der Schablonenoberfläche abgestreift. Der standardmäßige Betriebsdruckbereich der Rakel liegt zwischen 0,13 kg und 0,27 kg pro linearem Zentimeter des bedruckbaren Bereichs.

Der dritte wesentliche Parameter des Lötpastendrucks ist der Winkel zwischen den Rakeln und der Schablone. Der üblicherweise eingestellte Winkel beträgt 60°, und zwar aus folgendem Grund: Er bildet eine optimale Neigung, sodass die Paste durch die Schwerkraft nach unten in die Leiterplattenlöcher fließt. Wenn der Winkel zunimmt, kann dies dazu führen, dass die Paste aus den Schablonenöffnungen geschöpft wird, was zu einer unzureichenden Menge an Lötpaste führt. Verringert sich der Winkel hingegen, hinterlassen die Klingen nach Abschluss des Drucks Lötpastenrückstände auf der Schablone.

Ein regulärer Druckvorgang dauert zwischen 15 und 45 Sekunden pro Leiterplatte. Der Druck ist der zeitaufwändigste Schritt in der Leiterplattenbestückung, gefolgt vom Ablöseprozess, bei dem die Schablone von der Leiterplatte getrennt wird. Die Nachdruckkontrolle ist entscheidend für die Qualitätssicherung der aufgebrachten Lötpastenschichten und deren Eignung für den nächsten Schritt – die Oberflächenmontage der elektrischen Bauteile. Die Qualitätssicherung erfolgt in der Regel mit speziellen 2D-Vision-Systemen am Drucker oder separaten 3D-Systemen.

Schablonenablösung und Reinigung

Am Ende des Druckprozesses wird die Leiterplatte von der Schablone getrennt. Während der Ablösung muss die Lötpaste in den Leiterplattenlöchern verbleiben. Die Geschwindigkeit der Schablonenentfernung ist entscheidend, um sicherzustellen, dass die Schablone keine Paste aus den Öffnungen zieht. Die übliche lineare Geschwindigkeit der Schablonenbewegung beträgt etwa 3 mm pro Sekunde. Bei höheren Geschwindigkeiten kann sich die Lötpaste nicht vollständig aus den Öffnungen lösen, was zu unerwünschten hohen Rändern um die Ablagerungen führt.

Nach mehreren Druckvorgängen stellt die Schablonenreinigung sicher, dass sich keine Pastepartikel zwischen Schablone und Leiterplatte ansammeln. Der Reinigungsvorgang besteht aus zwei Schritten: Zunächst wird die Schablone mit Reinigungschemikalien wie Isopropanol abgewischt. In diesem Schritt wird der Bereich unter der Schablone gereinigt. Anschließend erfolgt eine zusätzliche Vakuumreinigung, bei der die Öffnungen gereinigt werden, um eine Blockierung des Pasteflusses zu den Leiterplattenlöchern zu vermeiden.

Qualitätssicherung von Schablonen- und Rakelzustand nach einer Druckphase

Vor der Qualitätssicherung der mechanischen Teile entfernt das automatisierte Reinigungssystem sämtliche Lötpastenrückstände vollständig, sodass der Bediener eine klare Sicht auf die gesamte Materialoberfläche hat. Anschließend führt der Bediener eine visuelle Inspektion der Schablonen und Rakel durch, um festzustellen, ob mechanische Defekte an den Klingen oder Schablonen aufgetreten sind. Falls der Bediener Schäden an den Rakeln oder Schablonen feststellt, muss er das defekte Teil ersetzen, um einen zuverlässigen und effizienten Druckprozess zu gewährleisten.

Zusammensetzung, Eigenschaften und Lagerung von Lötpaste

Zusammensetzung

Lötpaste ist eine Suspension, die aus metallischen Lötpartikeln besteht, die in Flussmittel dispergiert sind. Die metallischen Lote können aus verschiedenen Elementen bestehen, aber die häufigste Zusammensetzung ist 99,7 % Zinn und 0,3 % Kupfer. Die Metallpartikel haben eine kugelförmige Gestalt, und ihre Größe kann je nach den in IPC J-STD 005 spezifizierten Typstandards variieren. Früher wurde häufig Blei in der Formulierung verwendet. Heutzutage wird dessen Verwendung aufgrund internationaler Umweltschutzvorschriften eingestellt, da es ein hochgefährliches Element für die menschliche Gesundheit und die Umwelt darstellt.

Das Flussmittel dient als Klebstoff, der die Metallkugeln verbindet und die Montage elektronischer Bauteile auf den Pads der Leiterplatte ermöglicht. Das Flussmittel ist ein hochviskoses Material, das 60 bis 80 % aktive Inhaltsstoffe enthält, die die Metallpartikel zusammenhalten und Oxidation sowie Korrosion verhindern. Der hohe Anteil an aktiven Inhaltsstoffen im Flussmittel verhindert die Bildung von Metalloxiden sowohl auf dem Basismaterial als auch auf den Füllmaterialien, auf die es aufgebracht wird.

Darüber hinaus ermöglicht das Flussmittel das Löten von Durchsteckbauteilen mittels Pin-in-Paste-Verfahren, indem Lötpaste in die Löcher gedruckt wird. Gewichtsbezogen besteht eine gemischte Lötpaste üblicherweise zu 90 % aus Metall. Aufgrund ihrer geringeren Dichte nehmen die nichtmetallischen Bestandteile des Flussmittels jedoch bis zur Hälfte des Pastenvolumens ein.

Eigenschaften

Lötpaste ist eine nicht-newtonsche Flüssigkeit, genauer gesagt eine pseudoplastische, was bedeutet, dass ihr Fließwiderstand deutlich abnimmt, sobald der ausgeübte Druck einen bestimmten Wert erreicht. Das pseudoplastische Verhalten ist eine wesentliche Eigenschaft der Lötpaste, die einen erfolgreichen Druck ermöglicht. Aufgrund der signifikanten Änderungen des Fließwiderstands kann die Paste während des Druckvorgangs in die Schablonenöffnungen ein- und ausfließen, bleibt jedoch nach Abschluss des Druckvorgangs in den Leiterplattenlöchern stabil, ohne zu verfließen.

Die Viskosität ist eine physikalische Eigenschaft, die den Fließwiderstand einer Flüssigkeit bestimmt. Neben den Verbindungen, aus denen das Flussmittel besteht, hat das Verhältnis von Metall zu Flussmittel den größten Einfluss auf den Fließwiderstand. Eine Erhöhung der Metallverbindungen erhöht die Gesamtviskosität der Lötpaste deutlich. Während des Druckvorgangs führt der dünne Lötfilm zwischen Rakel und Schablone zu einer merklichen Temperaturerhöhung, die die Pastenviskosität verringert, da dies eine Folge der Reibungskraft ist, die durch den ausgeübten Druck entsteht.

Lagerung der Lötpaste

Die sachgemäße Lagerung der Lötpaste ermöglicht die Aufrechterhaltung ihrer gewünschten Eigenschaften, die für eine optimale Leistung bei der Leiterplattenbestückung erforderlich sind. Die Lötpaste muss in einem luftdichten oder hermetischen Behälter gelagert werden, um eine Wechselwirkung des Metalls mit Sauerstoff und Feuchtigkeit zu verhindern. Die große Oberfläche der kugelförmigen Metallpartikel macht sie besonders anfällig für Korrosion, was die Bindungsfestigkeit bei der Interaktion mit elektronischen Bauteilen verringert.

Ein weiterer zu kontrollierender Parameter ist die Temperatur. Die Lagertemperatur sollte unter 8 Grad Celsius liegen, während 1 Grad die untere Temperaturgrenze darstellt, da das Flussmittel flüssige Komponenten enthält, die gefrieren könnten. Die kontrollierten Lagerbedingungen reduzieren nicht nur die Oxidationsrate der Metallpartikel, sondern auch die Geschwindigkeit, mit der die thermosensitiven aktiven Inhaltsstoffe des Flussmittels abgebaut werden.

Bestückung elektronischer Bauelemente

Nachdem die Lötpaste auf die Leiterplattenoberfläche aufgebracht wurde, erfolgt die Montage der elektronischen Bauelemente mit einer sogenannten Pick-and-Place-Maschine. Bevor die Pick-and-Place-Maschine in Betrieb genommen wird, muss ihr Betriebsalgorithmus programmiert werden, indem die Stückliste (Bill of Materials) und die Bestückungsliste (Component Placement List) in die Mycronic-Mycenter-Workstation hochgeladen werden. Nach der Programmierung versorgt der Bediener die Pick-and-Place-Maschine mit allen benötigten elektronischen Bauelementen. Nun ist diese Roboteranlage betriebsbereit.

Während des Betriebs ist die Platziergenauigkeit der Bauelemente der kritische Parameter, der die Qualität des Leiterplattenbestückungsprozesses widerspiegelt. Ähnlich wie beim Rakeldrucker nutzt die Pick-and-Place-Maschine drei Fiducial-Markierungen, um die Leiterplattenposition und -ausrichtung zu bestimmen. Dabei handelt es sich um optische Referenzmarken, die in die Kupferlage jeder Leiterplatte geätzt sind.

Jedes Bauelement erhält einen Barcode, den die Maschine erkennt, während die Software die Informationen über die genaue Position des jeweiligen Bauelements auf der Leiterplatte übermittelt. Neben der Identifikation des Bauelements und seiner Position ermittelt die Anlage auch dessen Abmessungen und den für eine erfolgreiche Platzierung erforderlichen Drehwinkel.

Die Maschine führt gleichzeitig eine Qualitätskontrolle der elektronischen Bauelemente durch, indem sie während des Transports Kapazität, Widerstand und Induktivität misst. Wird eine Abweichung zwischen den spezifizierten und gemessenen Parametern eines Bauelements festgestellt, entfernt die Maschine dieses Bauelement sofort aus dem Bestückungsprozess.

Lötprozess im Aushärteofen

Nachdem die elektronischen Bauelemente auf der Leiterplattenoberfläche platziert wurden, müssen sie dauerhaft fixiert werden. Diese dauerhafte Fixierung erfolgt durch das Löten der Lötpaste, die zunächst schmilzt und anschließend aushärtet. Während des Aushärtens verändert sich die räumliche Anordnung der Atome innerhalb der Lötverbindung, und der daraus resultierende Übergang der physikalischen Eigenschaften des Lots führt zu einer hohen Zugfestigkeit der Lötstellen.

Der Schmelzprozess findet im Aushärteofen statt, wobei die Leiterplatten über ein Förderband durch den Ofen transportiert werden. Die erhitzte Luft strömt entgegen der Bewegungsrichtung des Förderbands. Die Luft mit einer Temperatur zwischen 250 und 480 Grad Celsius erhitzt die Leiterplatten durch einen hocheffizienten konvektiven Wärmeübertragungsmechanismus. Da die Solltemperatur der Paste schnell erreicht wird, dauert der Aushärteprozess nur kurz, bevor der Verfestigungsprozess einsetzt. Die Verfestigung erfolgt ebenfalls im Ofen, wo die Umgebungsluft das geschmolzene Lot abkühlt und schließlich aushärten lässt.

Sichtprüfung und Funktionstest

Nach dem Leiterplattenbestückungsprozess führen die Bediener eine visuelle Inspektion der Leiterplatte durch, um zu überprüfen, ob alle Bauteile korrekt positioniert sind. Nach der Sichtprüfung wird die Leiterplatte an eine Stromversorgung angeschlossen, um einen Funktionstest durchzuführen. Während dieses Tests werden die normalen Betriebsbedingungen simuliert, und wenn keine Defekte festgestellt werden, ist die Leiterplatte versandbereit.

Konformbeschichtung

Die Konformbeschichtung ist ein wichtiger Schritt, um Bauteile vor verschiedenen Umwelteinflüssen (wie Feuchtigkeit) zu schützen.

Die Konformbeschichtung wird auf einer Leiterplatte aufgebracht, um eine Barriere zwischen Verunreinigungen und der Leiterplatte zu bilden. Sie erzeugt auch eine isolierende Schicht, die Übersprechen, Leckströme und elektrochemische Migration auf der Leiterplatte reduziert. Das Beschichtungsmaterial besteht aus Acrylaten, Polyurethanen, Silikonen, Epoxidharzen oder einer Kombination von Harzen.

Hochwertige Leiterplattenbestückung

Der Leiterplattenbestückungsprozess erfolgt nach der Leiterplattenherstellung, bei der die Platinenstruktur vollständig nach Kundenvorgaben gefertigt wird. Die Leiterplattenbestückung umfasst alle Schritte von der Schablonenvorbereitung und Lötpastendruck bis zur Platzierung der SMD-Bauteile, der Lötstellenbildung im Aushärteofen und der abschließenden Funktionsprüfung der Leiterplatte.

Nach der Schablonenvorbereitung erfolgt der Lötpastendruck. In dieser Phase müssen winzige Öffnungen, die als Montagepunkte für elektronische Bauteile dienen, mit höchster Präzision gefüllt werden. Andernfalls können schwerwiegende Probleme wie Brückenbildung auftreten. Diese Brücken sind oft mikroskopisch klein und mit bloßem Auge nicht sichtbar, was ihre Erkennung ohne modernste Prüfgeräte erschwert. Dennoch sind sie die häufigste Fehlerquelle im Bestückungsprozess und können zu Kurzschlüssen oder sogar zum Durchbrennen von Bauteilen führen. Daher setzen wir bei Benchuang Electronics die modernste Lötpastendrucktechnologie ein, um sicherzustellen, dass jede einzelne Leiterplatte am Ende der Bestückungslinie einwandfrei funktioniert.

Ein weiterer kritischer Teil des Bestückungsprozesses ist die Positionierung der elektronischen Bauteile mit der Pick-and-Place-Maschine. Die Leiterbahnen auf der Platine sind sehr fein und müssen exakt mit den leitfähigen Teilen der elektronischen Bauteile ausgerichtet werden. Daher müssen die Bauteile mit höchster Präzision orientiert und platziert werden. Wir verwenden das präziseste optische System mit drei Fiducial-Markierungen, um die SMD-Bauteile zu positionieren.

Schließlich wird am Ende der Bestückungslinie im Aushärteofen eine feste und stabile Verbindung zwischen den SMDs und der Leiterplatte hergestellt. Das Löten der Paste gewährleistet Langlebigkeit und Zuverlässigkeit der Leiterplatten, was neben höchster Qualität unser oberstes Ziel ist.

Einstieg in Leiterplattenbestückung

- Komplettmontage

- Flex-Leiterplatten-Bestückung

- Starrflex Leiterplatten-Montage

- SMT-Montage, BGA-Bestückung, Durchstecktechnik (THT), Hybridbestückung