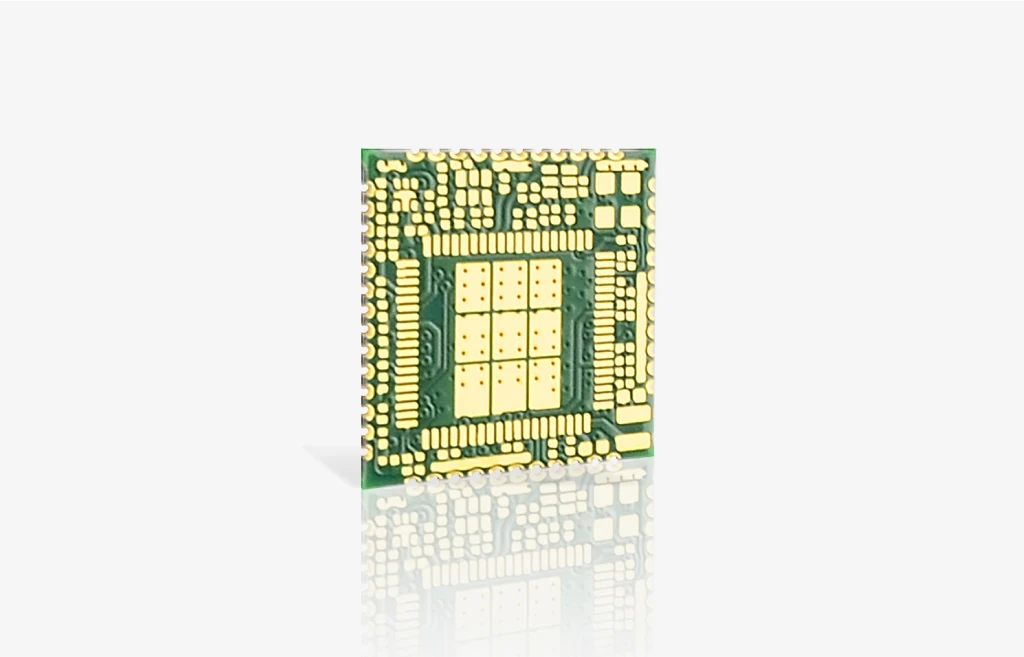

- Vías ciegas, vías enterradas, Circuito Impreso Ultra HDI

- Material de PCB de alta frecuencia y baja pérdida

- Materiales de PCB de alta velocidad y baja pérdida

- Materiales: R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G

- Materiales: EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE

Circuito Impreso microvía

Las microvías son pequeños orificios que atraviesan una o más capas de un circuito impreso, generalmente con diámetros entre 0,1 mm y 0,15 mm. Estas maravillas microscópicas actúan como rutas para señales o conexiones de energía entre diferentes capas de la placa, permitiendo interconexiones de alta densidad.

Estas pequeñas estructuras permiten que las pistas alcancen las capas internas de un circuito impreso con alta densidad de interconexión y un elevado número de capas. Estas estructuras existen desde hace años, pero se están volviendo más comunes en diversos sistemas que requieren múltiples funciones en una sola placa de circuito. Si has realizado un estudio de tamaño y determinaste que necesitarás pistas de 6 mils (0,15 mm) o más pequeñas para acomodar todos tus componentes en tu circuito impreso, es probable que tu diseño sea lo suficientemente denso como para requerir microvías que soporten el enrutamiento entre capas.

Una microvía es simplemente una versión muy pequeña de una vía convencional, pero su estructura es un poco diferente. Las microvías tienen forma de tronco de cono; la vía se inclina hacia adentro al realizar una transición entre capas y termina en una pastilla (pad) en la siguiente capa. Idealmente, las microvías deben abarcar solo una capa para garantizar la máxima confiabilidad. Los diseñadores pueden usar microvías apiladas para formar conexiones a través de múltiples capas, donde microvías ciegas y enterradas se acumulan en una pila para alcanzar varias capas.

Estructuras de Vías en Circuitos Impresos microvía

Las interconexiones de alta densidad (HDI) se clasifican en seis tipos de diseño según el estándar IPC-2226. Estos se agrupan según sus características de apilamiento en las siguientes categorías: Tipo I, Tipo II, Tipo III, Tipo IV, Tipo V y Tipo VI.

TIPO I

1[C]0 o 1[C]1, con vías pasantes que atraviesan de una superficie a otra.

TIPO II

1[C]0 o 1[C]1, con vías enterradas en el núcleo y puede incluir vías pasantes que conectan las capas externas de superficie a superficie.

TIPO III

2[C]0, dos o más capas HDI añadidas a vías pasantes en el núcleo o de superficie a superficie.

TIPO IV

1[P]0, donde P es un sustrato pasivo sin funciones de conexión eléctrica.

TIPO V

Construcciones sin núcleo (coreless) utilizando pares de capas.

TIPO VI

Construcciones alternativas sin núcleo (coreless) utilizando pares de capas.

Microvías Ciegas

Las microvías ciegas comienzan en la capa superficial y terminan una capa por debajo de la superficie, aunque podrían terminar en dos capas inferiores si se mantiene una relación de aspecto baja. Si necesitas abarcar dos capas, es mejor utilizar microvías apiladas (ver más abajo) o microvías escalonadas, ya que estas ofrecen mayor confiabilidad. Las microvías ciegas pueden estar rellenas o sin rellenar.

Microvías Enterradas

Las microvías enterradas tienen básicamente la misma estructura que las microvías ciegas, pero conectan dos capas internas sin llegar a ninguna superficie del circuito impreso. Al igual que con las microvías ciegas, es preferible mantener una relación de aspecto baja y que abarquen una sola capa para garantizar confiabilidad y facilidad de fabricación. Estas vías se rellenan con cobre, ya sea mediante un proceso de metalización con cobre puro o con una resina epoxi + cobre, para asegurar una conexión sólida en la parte superior de la microvía. Es crucial que el proceso de metalización utilizado evite la formación de huecos para garantizar la máxima confiabilidad.

Microvías Apiladas o Escalonadas

Las microvías apiladas permiten mayor espacio para el cableado de alta densidad y el abanico de conexiones (fanout) en BGAs de bajo paso (pitch), pero incrementan el costo del circuito impreso. Solo deben utilizarse cuando el diseño no tenga suficiente espacio para emplear microvías escalonadas. Las microvías apiladas sobre vías enterradas requieren un proceso adicional de recubrimiento con cobre (Cu cap plating) para las vías enterradas, mientras que las microvías apiladas sobre otras microvías necesitan un relleno adicional de cobre en las microvías internas.

El proceso capa por capa para formar microvías con baja relación de aspecto las hace ideales para aplicaciones apiladas. Las microvías apiladas consisten simplemente en pilas de vías enterradas o una microvía ciega sobre microvías enterradas. Este es el método estándar para conectar múltiples capas en un Circuito Impreso HDI. Las microvías enterradas internas en la pila deben rellenarse con pasta conductiva y metalizarse para garantizar un contacto robusto antes de depositar y metalizar la siguiente microvía de la pila. La alternativa a las microvías apiladas son las microvías escalonadas, donde las microvías en capas sucesivas se desplazan entre sí.

Fabricación de Microvías en Circuitos Impresos HDI

Dependiendo del tamaño de las vías, estas pueden perforarse mecánicamente y metalizarse (seguido del apilado y prensado de cada capa), o pueden formarse con un láser de alta potencia. Este último proceso está en constante mejora y es preferido en la fabricación de circuitos impresos de alto volumen debido a su alta productividad. Los nuevos avances en técnicas de perforación láser están reduciendo el tamaño de las microvías hasta tan solo 15 µm.

Después de la perforación y limpieza, el orificio de la vía se metaliza, ya sea mediante un proceso de pulverización catódica (sputtering), deposición electrolítica o un proceso de metalización química de cobre. El objetivo del proceso de metalización es evitar la formación de huecos, hoyuelos, protuberancias o cualquier otro defecto estructural en la vía rellena. Los huecos también representan un problema de confiabilidad, ya que el estrés puede concentrarse alrededor del borde del hueco donde el cobre es más delgado si se aplica tensión a la estructura de la vía.

Durante la fabricación, las microvías perforadas con láser tienen un menor potencial de defectos de fabricación en comparación con las vías convencionales. Las microvías perforadas mecánicamente pueden presentar defectos debido a la vibración de la broca a medida que esta se desgasta, y la perforación mecánica de microvías solo es útil para diámetros de 6 a 8 mils (aproximadamente 0,15 a 0,20 mm), dependiendo de las herramientas del fabricante.

Microvías Rellenas o Sin Rellenar

Es posible rellenar las microvías con cobre o dejarlas sin rellenar. Para las microvías enterradas, es necesario rellenar el orificio con cobre, especialmente si van a ser apiladas. Cualquier hueco presente en el interior del barril de la vía puede provocar fracturas prematuras durante el reflujo. Aunque es posible dejar las microvías ciegas sin rellenar, las microvías ciegas en pad deben rellenarse siempre.

Después del relleno, el fabricante metaliza la microvía. Normalmente utilizan resina epoxi y cobre o cobre puro para este proceso. Comenzando con un recubrimiento conformado, el fabricante suele utilizar metalización por pulsos para rellenar el cuerpo de la microvía con cobre sólido, eliminando así los huecos. Los aditivos en el material de relleno son necesarios durante el proceso de metalización, ya que su ausencia puede resultar en la formación de huecos. Otra razón para usar aditivos es evitar que el cobre se concentre en las paredes y la superficie superior de la microvía. Una deposición desigual de cobre a lo largo del cuerpo de la vía también puede deberse a un recubrimiento conformado, lo que puede provocar la formación de huecos.

Opciones de Relleno de Vías

Como recordatorio, una vía es un orificio metalizado con cobre que se utiliza para conectar dos o más capas dentro de un circuito impreso. El relleno de vías es una técnica especial de fabricación de PCB que se utiliza para cerrar selectiva y completamente los orificios de las vías con epoxi. Hay muchas situaciones en las que un diseñador de PCB podría querer rellenar una vía. Algunos beneficios clave son:

Vía en Pad

Quizás uno de los mayores beneficios del relleno de vías es la opción de implementar vías en pad. Este proceso se está volviendo cada vez más popular y preferido en lugar del método tradicional «dog bone» para transferir la señal desde el BGA, a través de la vía, y hacia las capas internas. En este proceso, también conocido como pad activo, las vías se rellenan, se planarizan y se metalizan con cobre. Aunque el proceso Via-In-Pad incrementa el costo, puede ofrecer beneficios significativos sobre la tecnología tradicional de orificios pasantes.

Algunos beneficios clave son:

- Pasos (pitches) más ajustados en BGAs

- Mayor disipación térmica

- Reducción del número de capas o del tamaño de la placa, lo que en última instancia puede reducir costos

- Mayor densidad de rutado (mayor densidad por capa)

- Fortalecimiento de la unión del pa

- Proporciona a los diseños de alta frecuencia la ruta más corta posible hacia los capacitores de bypass

- Supera problemas y limitaciones de diseño de alta velocidad, como la baja inductancia

Relleno Conductivo de Vías

El relleno conductivo de vías permite la transferencia efectiva de señales eléctricas de un lado a otro de la placa de circuito, mejorando además sus propiedades de transferencia térmica. Las vías rellenas con material conductivo (generalmente cobre o plata) son especialmente útiles para disipar grandes cantidades de calor de los componentes, ya que la naturaleza metálica del relleno absorbe el calor del circuito integrado.

La resina epoxi con plata es más económica y se usa con mayor frecuencia, pero la epoxi conductiva con cobre ofrece una conductividad térmica muy superior. Ambos materiales mejoran la calidad de la conducción de corriente entre las vías y las capas internas del circuito impreso. Cabe destacar que el relleno conductivo de vías tiene un costo aproximadamente 5 veces mayor que el relleno no conductivo.

Relleno No Conductivo de Vías

El relleno no conductivo sigue el mismo proceso que el conductivo, pero su objetivo principal es evitar que la soldadura u otros contaminantes penetren en la vía, más que conducir calor o señales. También proporciona soporte estructural para pads de cobre que cubren el orificio en configuraciones via-in-pad. Es importante notar que estas vías siguen estando metalizadas con cobre, por lo que mantienen capacidad de conducción térmica y eléctrica; la única diferencia con las vías tradicionales es que el aire en el espacio se reemplaza por material de relleno.

Se recomienda siempre igualar los valores de CTE del material de relleno con los del laminado circundante para evitar futuras fracturas por estrés térmico. Como el material de relleno se calienta y expande mucho más rápido que el laminado, esta expansión desigual puede causar fracturas entre el pad y la pared del orificio.

Vías Rellenas con Cierre por Metalización de Cobre

Muchos diseñadores de PCB están familiarizados con el uso de vías rellenas con epoxi, pero pocos conocen el proceso de cierre por metalización de cobre (plated shut) para vías pasantes y/o microvías, ya que no todos los fabricantes han invertido en el equipo necesario para este proceso.

Benchuang Electronics ha desarrollado un proceso que permite el cierre por metalización de vías pasantes de hasta 12 mils de diámetro, sin riesgo de huecos, burbujas de aire o atrapamiento de fluidos. Sin duda, este método ofrece una conductividad térmica 10 veces superior a cualquier otra solución de relleno de vías, convirtiéndolo en la opción más lógica para disipación térmica.

Generalmente, cuando la relación de aspecto alcanza 10:1 o el diámetro de la vía es menor a 8 mils, recomendamos el cierre por metalización de cobre. Sin embargo, existen situaciones particulares donde este proceso presenta dificultades:

- Materiales delgados (<20 mils) son difíciles de planarizar, con riesgo de desgarro o deformación

- Cuando se requiere metalización envolvente (wrap plating), la acumulación de cobre en superficies terminales complica el procesado de líneas/espacios finos

- Materiales PTFE/Teflón sufren deformaciones significativas

Microvías Escalonadas

Al igual que las vías apiladas, las microvías escalonadas conectan diferentes capas de la placa. Sin embargo, nunca están en contacto directo entre sí, ya que sus ejes de perforación están separados, desplazando su posición en capas adyacentes.

El escalonamiento de microvías requiere menos pasos de diseño. Al no estar los orificios alineados verticalmente, las microvías escalonadas perforadas con láser no requieren relleno de cobre, simplificando el diseño.

Al diseñar estructuras escalonadas, el espaciado entre orificios láser es la principal consideración. La viabilidad del diseño depende de la distancia vertical entre centros de microvías adyacentes, requiriendo una separación mayor que el diámetro de la microvía.

Las microvías apiladas generan presión en las paredes de la vía, pudiendo desprender la vía superior de su pad. Por esto, los diseñadores prefieren configuraciones escalonadas para interconectar más de dos capas.

No obstante, en diseños con limitaciones de espacio, las vías escalonadas pueden no ser la mejor opción. Aunque menos complejas, consumen más área de placa. Por otro lado, su desplazamiento reduce problemas de diafonía (crosstalk), pero introduce mayor discontinuidad en la ruta de señal, dificultando el mantenimiento de impedancias uniformes en diseños de alta velocidad.

Microvías Apiladas

Las microvías apiladas consisten en vías colocadas directamente una encima de la otra. El operador perfora cada microvía y la metaliza antes de apilarla sobre otra para conectar diversas capas. Estas utilizan dos anillos de anillo estrechos, uno en la parte superior y otro en la inferior. El anillo superior ayuda en el registro preciso, mientras que el inferior establece la conexión eléctrica.

El operador rellena las microvías apiladas con cobre electrolítico. Esto no solo proporciona soporte estructural, sino que también garantiza una conexión eléctrica sólida. Sin embargo, una deposición inadecuada puede generar defectos como huecos y una unión deficiente entre la base de la microvía y el pad objetivo debajo de ella, lo que compromete la confiabilidad de las microvías apiladas.

Si bien la compacidad es la principal ventaja de las microvías apiladas, en placas HDI también aseguran flexibilidad durante el rutado práctico. Además, ayudan a mantener una impedancia controlada adecuadamente desde la fuente hasta el destino de la señal.

La presión ejercida desde el eje Z del material dieléctrico sobre la microvía afecta directamente su confiabilidad. Esto se debe a la discrepancia en el coeficiente de expansión térmica (CTE) de los materiales. Por ejemplo, consideremos la situación más allá de la temperatura de transición vítrea (Tg): mientras que el cobre se expande solo hasta 16 partes por millón, el dieléctrico puede expandirse casi 200 partes por millón.

Mientras solo exista una capa, el problema es mínimo. La discrepancia se vuelve crítica cuando el número de capas aumenta a dos o más. Por ejemplo, con tres o más capas, la diferencia en la expansión supera los límites de tolerancia, lo que puede provocar fallas en la microvía debido al agrietamiento del barril o de sus esquinas. Esta problemática llevó a los diseñadores a optar por microvías escalonadas en lugar de apiladas verticalmente.

Comience con Circuito Impreso microvía

- Vías ciegas, vías enterradas, Circuito Impreso Ultra HDI

- Material de PCB de alta frecuencia y baja pérdida

- Materiales de PCB de alta velocidad y baja pérdida

- Materiales: R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G

- Materiales: EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE