- Vías ciegas, vías enterradas, Circuito Impreso Ultra HDI

- Material de PCB de alta frecuencia y baja pérdida

- Materiales de PCB de alta velocidad y baja pérdida

- Materiales: R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G

- Materiales: EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE

Circuito Impreso Multicapa

Es un circuito impreso fabricado con tres o más capas conductoras de cobre. La lámina conductora se distribuye en múltiples capas dentro de una placa de circuito multicapa. Las diferentes capas internas se procesan en pares (sobre un núcleo) y luego se unen mediante prepreg como capa aislante. Las capas se disponen de manera que ambas caras del circuito puedan utilizarse para montar componentes, con trazas adicionales y conexiones eléctricas en el interior de la placa. Las vías se emplean como medio de conexión eléctrica entre las distintas capas de un circuito impreso multicapa.

Numerosos productos utilizan circuitos impresos multicapa, incluyendo:

· Computadoras

· Equipos médicos

· Sistemas automotrices

· Sistemas GPS y satelitales

· Sistemas de control industrial

Aplicaciones de Circuitos Impresos Multicapa

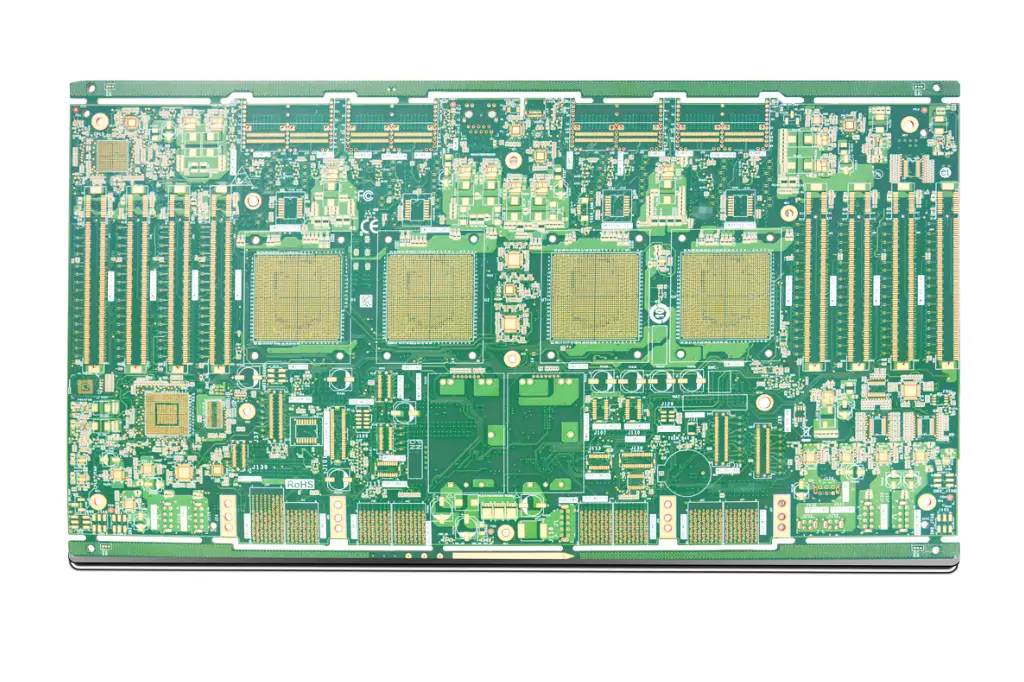

Circuito Impreso para Routers/Switches

Estos son equipos de red que conectan LAN con LAN o LAN con WAN. El router es un equipo que actúa como guía para garantizar la comunicación adecuada entre varias redes, encargándose principalmente de las redes de comunicación externas. A diferencia del router, el switch es un equipo que gestiona una red independiente donde se garantiza la velocidad de entrada sin retrasos, incluso cuando el volumen de comunicación aumenta, asegurando la capacidad de comunicación nominal a pesar de la congestión de múltiples paquetes en la ruta de transmisión.

Backplane PCB

Es una placa de circuito que actúa como conector entre routers y switches, montada con ranuras de inserción en un backplane de gran tamaño donde varios routers/switches y otros dispositivos crean una ruta para transferir datos entre equipos.

Los backplanes o «paneles traseros» suelen tener un mayor número de capas que los PCB estándar, a menudo entre 20 y 40 capas o más. Son grandes y gruesos, con filas de orificios para conectores de alta velocidad. Estos conectores permiten que las tarjetas hijas (daughter-cards) o tarjetas de línea (line-cards) se inserten y extraigan fácilmente. Los backplanes pueden ser pasivos o activos, siendo los pasivos aquellos que carecen de dispositivos de procesamiento y memoria integrados. En algunos casos, las tarjetas de línea pueden insertarse por ambos lados, denominándose entonces midplanes.

Las aplicaciones de backplanes exigen velocidades extremadamente altas (>100 GHz), donde la confiabilidad en la transmisión de datos es crítica para garantizar cero pérdida de paquetes. Por ello, la integridad de señal (SI) se vuelve fundamental en estos sistemas.

Los materiales base utilizados en backplanes suelen ser de muy bajas pérdidas, pudiendo incluir vidrio de baja constante dieléctrica (Dk) y láminas de cobre HVLP. También se puede rotar la imagen en el panel de producción o utilizar rutado en zig-zag para minimizar el efecto de tejido y el skew.

Perforación Inversa

La perforación inversa se utiliza para eliminar las porciones no utilizadas de los PTH (stubs), que causan reflexiones de señal y degradan la SI. Nuestros sistemas de perforación inversa de última generación incluyen mapeo de paneles para garantizar consistencia y repetibilidad en la profundidad.

Benchuang puede realizar perforación inversa desde ambos lados a diversas profundidades. También se pueden emplear microvías ciegas y enterradas para minimizar la longitud de los barriles y mejorar la SI.

Benchuang Electronics ofrece ensamblado rápido y en producción de backplanes, incluyendo: construcciones híbridas listas para UL® que integran FR4, laminados de bajas pérdidas, microvías ciegas/enterradas, optimización de SI en PTH, capacitancia enterrada (buried capacitance®), resistencias de película gruesa y acabados superficiales compatibles con RoHS.

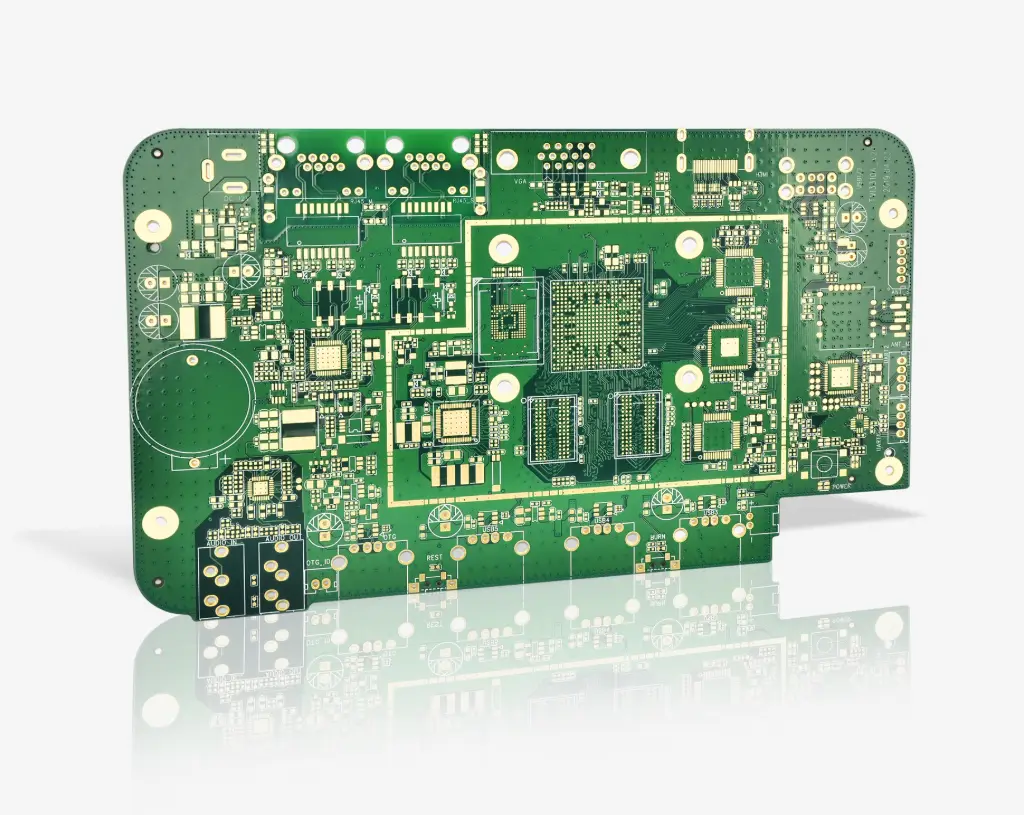

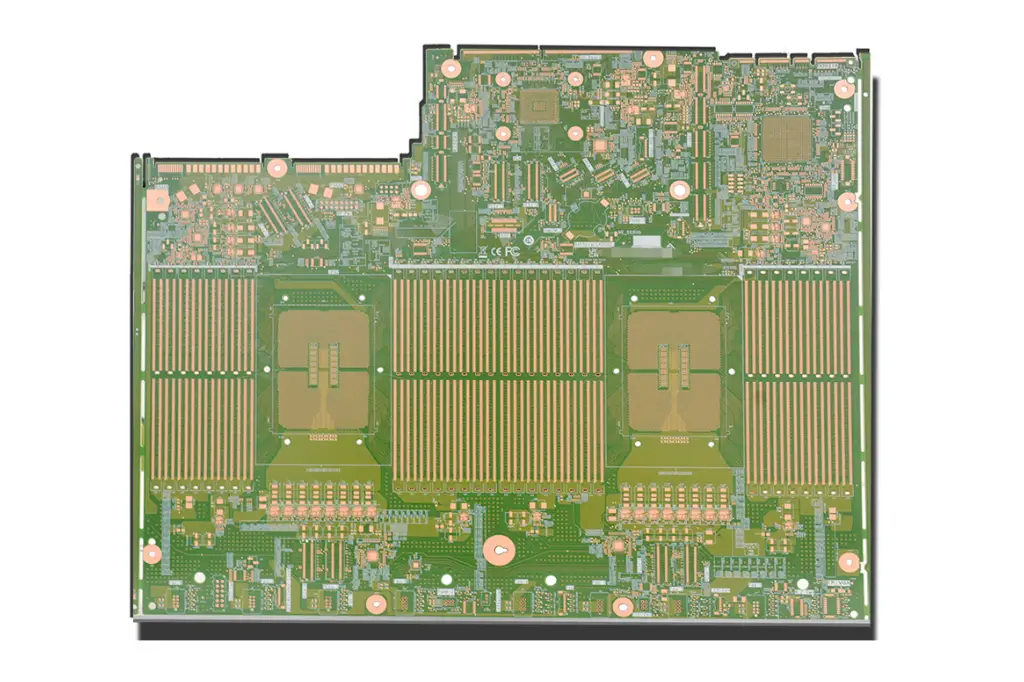

Circuito Impreso para Servidores/Almacenamiento

PCB para servidores/almacenamiento de alta gama que gestionan y operan datos de gran capacidad.

Con el rápido desarrollo de la industria IT, la necesidad de un mantenimiento y gestión eficiente de big data ha incrementado su importancia.

Benchuang Electronics ha incursionado en el mercado de servidores white box en la región de Greater China, basándose en tecnología avanzada para PCB ultramulticapa. Lideramos el mercado gracias a prestigiosos clientes globales.

Circuito Impreso para Supercomputadoras

PCB para supercomputadoras que realizan operaciones aritméticas ultrarrápidas.

La Computación de Alto Rendimiento (HPC, High-Performance Computing) se conoce localmente como «supercomputadora». Se utiliza principalmente en instituciones de investigación, agencias meteorológicas y conglomerados para procesar rápidamente grandes volúmenes de datos. Dado que su escala de mercado depende de la inversión gubernamental, se caracteriza por una alta variabilidad en la demanda y cambios tecnológicos acelerados.

Circuito Impreso para Aeroespacial

La industria aeroespacial impone estándares estrictos a sus proveedores, dado el alto riesgo y la sofisticación requerida en sus equipos. La confiabilidad de los PCB aeroespaciales es crítica.

El diseño y rendimiento de estos PCB, clave en todos los sistemas aeroespaciales, debe ser impecable. Los proveedores deben cumplir con los estándares AS9100, que añaden requisitos adicionales a los sistemas de calidad ISO9001.

Los PCB aeroespaciales deben ofrecer alto rendimiento técnico a costos accesibles.

Benchuang ha invertido en equipos y expertise para cumplir con los requisitos de tolerancia extrema a condiciones ambientales adversas (temperatura, humedad, vibración, impacto, radiación solar, etc.). Además, su vida útil puede superar los 5 años (incluso 15+ años en algunos casos).

Tarjeta de Pruebas

Placa que conecta el sistema de prueba principal con la estación de pruebas y el wafer, para evaluar la calidad y defectos de cada chip semiconductor.

Es un dispositivo de interfaz que inspecciona las características eléctricas individuales antes del proceso de empaquetado.

Placa de Carga

Utilizada en dispositivos de interfaz para probar características eléctricas, funcionalidad y rendimiento de semiconductores ya empaquetados (IC).

Actúa como puente entre el IC y equipos de prueba automatizados (ATE).

Placa de Burn-In

Se utiliza para la detección temprana de semiconductores de corta vida útil mediante la aplicación de estrés extremo de alta temperatura y alto voltaje, así como para pruebas de burn-in al montar un dispositivo.

Nuestras capacidades de fabricación de circuitos impresos incluyen una amplia variedad de densidades, número de capas, materiales, procesos y acabados. Somos reconocidos por nuestros rápidos tiempos de entrega: proyectos de PCB de 2 capas en el mismo día y proyectos de PCB multicapa en tan solo 24 horas.

Somos líderes de mercado en el diseño y fabricación de placas de burn-in (BIB). Una placa de burn-in es un circuito impreso que funciona como un jig en el proceso de burn-in. Esta placa se utiliza como parte de las pruebas de confiabilidad ASIC, donde los componentes del circuito impreso son sometidos a estrés para detectar fallos. Las placas de burn-in incluyen sockets para alojar los ASIC bajo prueba y están diseñadas para soportar altas temperaturas durante las pruebas. Nuestros expertos garantizan que todos los componentes activos/pasivos y conectores cumplan con los requisitos de alta temperatura, y que todos los materiales y componentes satisfagan las exigencias de resistencia térmica y envejecimiento en horno.

Desde la selección de materiales hasta la elección de componentes, basándonos en la naturaleza de la prueba, seleccionamos cuidadosamente cada elemento para cumplir con las especificaciones requeridas. Ofrecemos placas para todo tipo de sistemas, con soluciones disponibles para diversas condiciones de prueba, incluyendo HTOL, LTOL, PTC, HAST y 85/85. Cada placa de burn-in es diseñada por ingenieros especializados en este tipo de placas y puede personalizarse para satisfacer los requisitos y especificaciones de la aplicación del cliente.

Proporcionamos tiempos de entrega rápidos tanto para diseños universales como para diseños personalizados de circuitos impresos. Contamos con experiencia en el manejo de todos los tamaños, complejidades versátiles, BGA, LGA, QFP, DIP, sockets personalizados y múltiples capas, tanto para prototipos como para producción en volumen.

Realizamos la fabricación de placas de burn-in para diversos rangos de temperatura pico, desde 125°C hasta 250°C, utilizando materiales FR4 High Tg o poliimidas especiales según las temperaturas de prueba aplicables.

Circuito Impreso de Radar RF para ADAS

El PCB de radar automotriz inaugurará una nueva era de comunicación vehicular

ADAS (Sistema Avanzado de Asistencia al Conductor) es un producto donde se integra una antena de alta frecuencia (77~79 GHz) en el PCB. Tiene la capacidad de transmitir y recibir datos sobre distancia, posición e información de vehículos.

Actualmente se instalan de 2 a 6 unidades por vehículo, pero se proyecta que la demanda aumente a 20 unidades/vehículo con el avance de la conducción autónoma. Benchuang Electronics está enfocada en el desarrollo de este producto en colaboración con clientes globales, aprovechando su experiencia en materiales especiales para PCB ultramulticapa.

Benchuang es el proveedor estratégico de ciclo completo para PCB de alta tecnología y confiabilidad destinados a fabricantes OEM y de primer nivel en electrónica automotriz. Ofrecemos una solución integral que cubre todas las necesidades de PCB de nuestros clientes automotrices: desde prototipos regionales y entregas ultrarrápidas hasta producción en volumen; desde tecnología de cobre pesado hasta RF/ondas milimétricas. Nuestro equipo de ingenieros garantiza soporte completo.

Benchuang está comprometido con el desarrollo continuo de soluciones avanzadas y especialización en:

· Sistemas Avanzados de Asistencia al Conductor (ADAS)

· Movilidad eléctrica (e-mobility)

· Sistemas de tren motriz electrificados

· Aplicaciones con alta corriente, alto voltaje y cargas térmicas elevadas

· Tecnologías de conectividad

Circuito Impreso de Radiofrecuencia

Los circuitos impresos de radiofrecuencia (RF PCBs) son PCB de alta frecuencia que operan por encima de los 100 MHz; cualquier frecuencia superior a 2 GHz se clasifica como PCB de microondas.

Un circuito impreso de radiofrecuencia (RF PCB), que funciona con ondas de muy baja a extremadamente alta frecuencia, se utiliza típicamente en proyectos que involucran señales de comunicación. Esto incluye desde teléfonos móviles hasta radares militares.

Los PCB de RF y microondas son un tipo especializado de circuitos impresos diseñados para manejar señales de alta frecuencia en el rango de RF y microondas con pérdida mínima de señal e integridad máxima de la señal. Se utilizan en una amplia gama de aplicaciones electrónicas, como sistemas de comunicación inalámbrica, sistemas de comunicación satelital, sistemas de radar y otros sistemas electrónicos de alta frecuencia. Su diseño y producción requieren conocimientos y experiencia especializados para garantizar el rendimiento esperado.

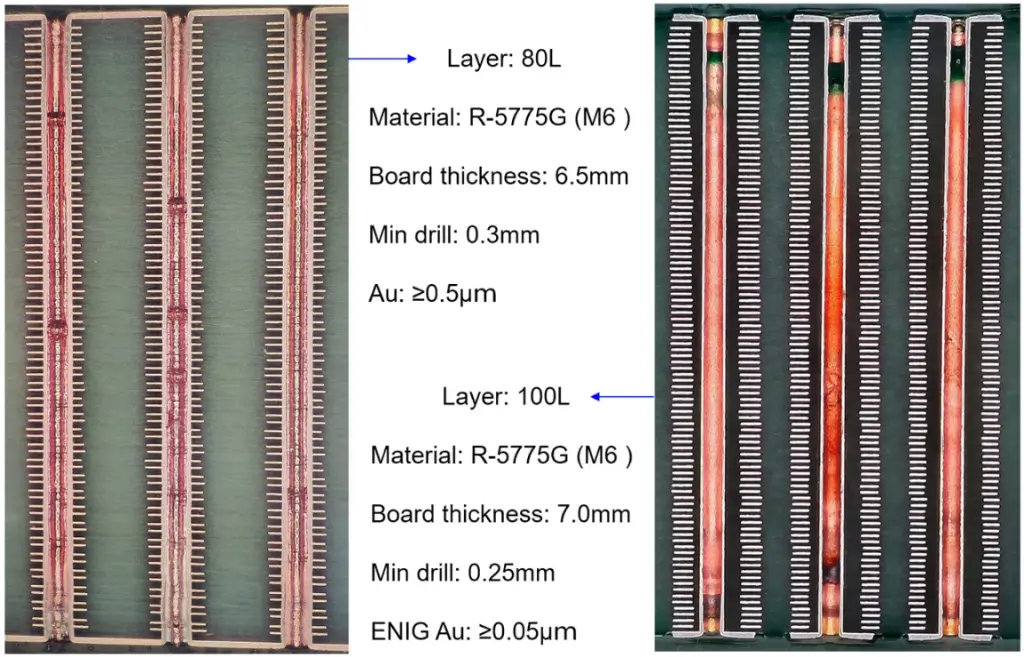

Fabricación de Circuitos Impresos Multicapa

La demanda de circuitos impresos multicapa ha ido en aumento. La necesidad de que los dispositivos electrónicos sean más pequeños, rápidos y potentes ha hecho que los PCB multicapa sean mucho más populares. La capacidad de crear placas multicapa abre un mundo de posibilidades, permitiendo al ingeniero diseñar circuitos impresos más densamente poblados, lo que favorece la miniaturización. Esta es una gran ventaja que las placas de doble cara no pueden ofrecer.

Capacidades de fabricación de Circuitos Impresos Multicapa

Descargue nuestras guías de diseño para Circuitos Impresos Multicapa

Para evitar errores desde el principio, hemos recopilado nuestras guías de diseño para utilizarlas como lista de verificación.

El archivo enumera algunas de las características de fabricación típicamente asociadas con los Circuitos Impresos Multicapa. Los límites de características mencionados no son exhaustivos; nuestros ingenieros con experiencia también han trabajado con todo tipo de

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

Ver Más +

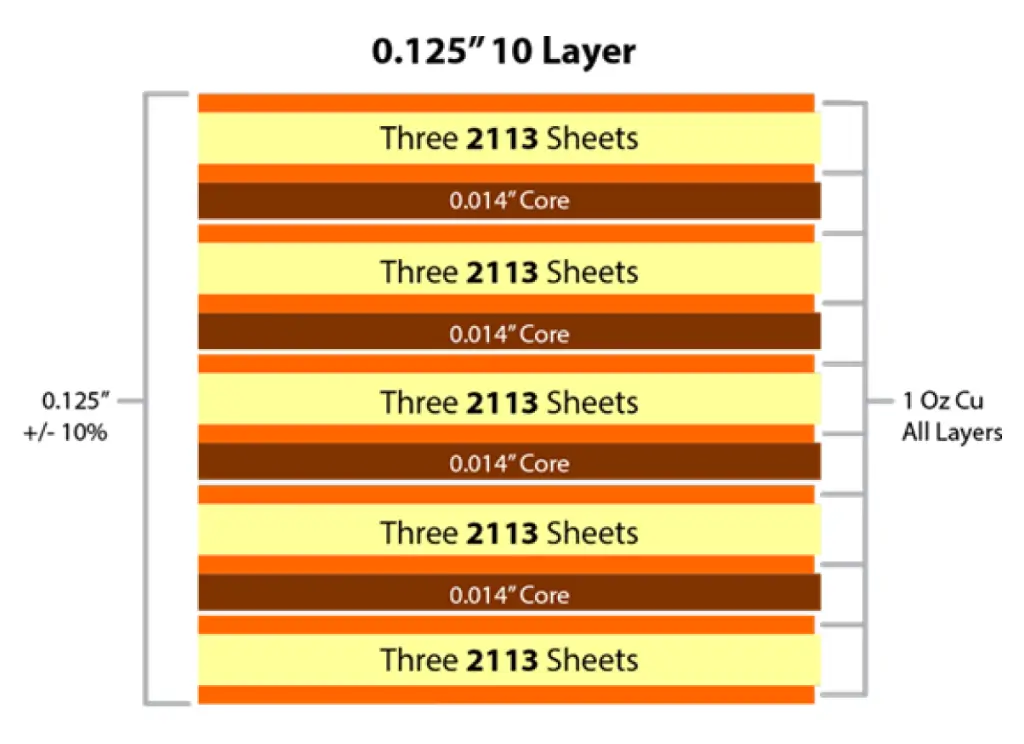

Laminación de Circuitos Impresos Multicapa

Los materiales utilizados en el proceso de laminación incluyen: núcleo de capa interna, láminas de «prepreg» (tejido de vidrio con resina epoxi) y láminas de cobre (Cu). Los orificios de posicionamiento en cada lámina de material y núcleo se utilizan para alinearlos durante el apilamiento. Para un circuito de 4 capas, la base sería una lámina de cobre, seguida de un número específico de láminas de prepreg y el núcleo de capa interna. Luego se añaden más láminas de prepreg y finalmente la lámina superior de cobre. El conjunto de paneles se construye sobre una placa metálica pesada, y al completarse, se añade una placa superior creando un «libro». Este libro se traslada luego a una prensa hidráulica caliente.

Se aplica presión, calor y vacío durante un período de 2 horas, lo que hace que la resina del prepreg se vuelva elástica y fluya sobre las superficies del núcleo y el cobre. Una vez curada, la resina unirá las láminas de vidrio, el núcleo y el cobre en un panel multicapa.

Plateado de Contorno (Wrap Plating) en Circuitos Impresos Multicapa

El plateado de contorno consiste en recubrir con cobre los orificios taladrados, extendiéndose desde el agujero hacia la superficie de la placa. Este plateado de cobre se extiende alrededor de la estructura de la vía y debajo del plateado superior para emerger en la superficie.

Existen diferentes clases de especificaciones respecto al espesor del plateado electrolítico en los orificios. El estándar IPC-6012 (y el estándar de inspección IPC-A-600) define las categorías Clase I, Clase II y Clase III. La Clase I solo indica que el espesor será acordado entre usuario y proveedor (AABUS), siendo la opción menos utilizada en producción.

La Clase II exige que el plateado de contorno sea continuo a través del agujero relleno y se extienda sobre la superficie del PCB. El espesor mínimo debe ser de 5 μm [197 μin] para vías y agujeros pasantes. Además, procesos como planarización, lijado y grabado no deben reducir el plateado por debajo de este mínimo.

La Clase III es similar a la Clase II, pero exige un espesor mínimo de 12 μm [472 μin] para agujeros pasantes, vías ciegas y enterradas en placas de más de 2 capas. Los núcleos con vías enterradas requieren mínimo 7 μm [276 μin], mientras que microvías ciegas/enterradas pueden tener 6 μm [236 μin].

Los desafíos del plateado de contorno incluyen:

Fisuras por expansión térmica ("knee cracking") debido a ciclos térmicos, número de capas y CTE de los materiales.

Fallos en uniones por estrés térmico.

Cumplir espesores mínimos durante la planarización, donde puede variar ±0.3 mils.

Costos de Circuitos Impresos Multicapa

Si hay una desventaja en los PCB multicapa, es su mayor costo comparado con versiones de 1 o 2 capas. Sin embargo, los fabricantes los eligen por su versatilidad y rendimiento superior, que justifican la inversión.

Más capas incrementan materiales y tiempo de producción.

FR-4 High Tg o poliamida elevan costos pero son necesarios para alto rendimiento.

Mayores cantidades reducen costo unitario por economías de escala.

Técnicas como HDI o microvías añaden complejidad y costo.

Circuito Impreso de 4 Capas

Con la miniaturización de productos electrónicos cada vez más extendida, la necesidad de placas de circuito más pequeñas va en aumento. Por ello, los circuitos impresos multicapa se han convertido en la norma. Una configuración de capas (stackup) de 4 capas es cada vez más común. Analicemos en detalle los PCB de 4 capas.

Los stackups de 4 capas son un punto de partida popular para diseños simples. Como una opción económica con alta fabricabilidad, el diseño de 4 capas sigue siendo relevante junto con placas más complejas en el mundo del diseño actual. Decidir usar un stackup de 4 capas comienza analizando la cantidad de componentes a colocar y el enrutamiento necesario.

Configuraciones de Capas (Stackups) en PCB de 4 Capas

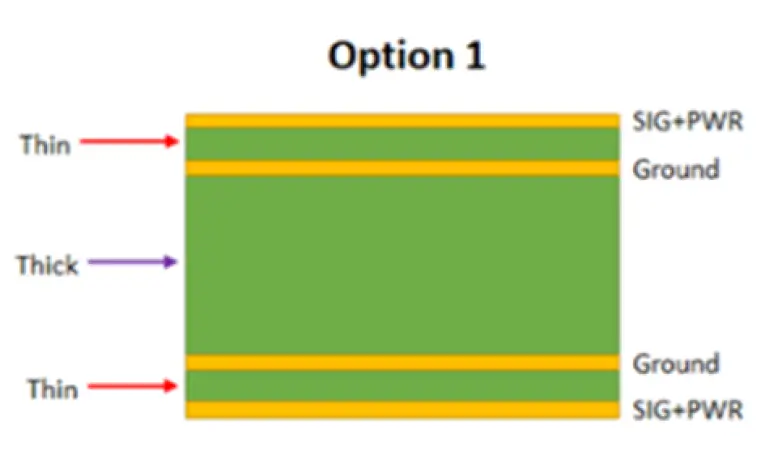

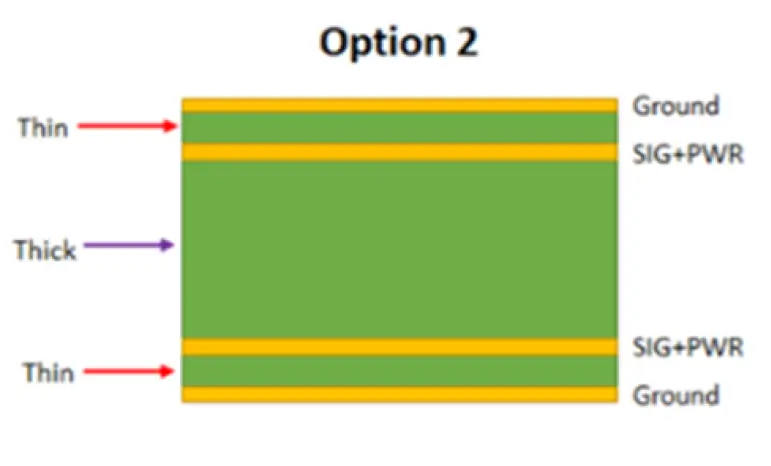

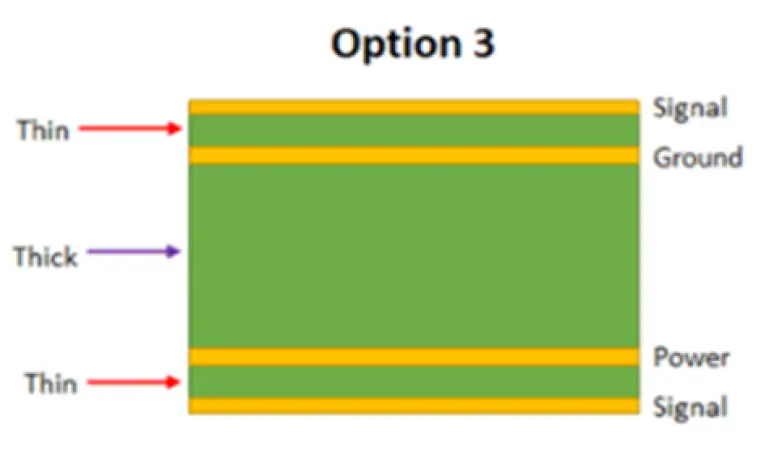

Existen al menos una docena de formas de organizar las capas en un stackup de 4 capas, pero hay tres tipos que son los más comunes. Estas configuraciones reconocen el uso de planos de potencia y tierra, una de las principales razones para optar por stackups de 4 capas. Los tres enfoques más comunes se muestran a continuación:

Opciones de stackup en PCB de 4 capas:

Opción 1

SIG+PWR/GND (Señal + Potencia/Tierra)

Opción 2

SIG/GND/PWR/SIG (Señal/Tierra/Potencia/Señal)

Opción 3

SIG/GND/SIG + PWR/GND (Señal/Tierra/Señal + Potencia/Tierra)

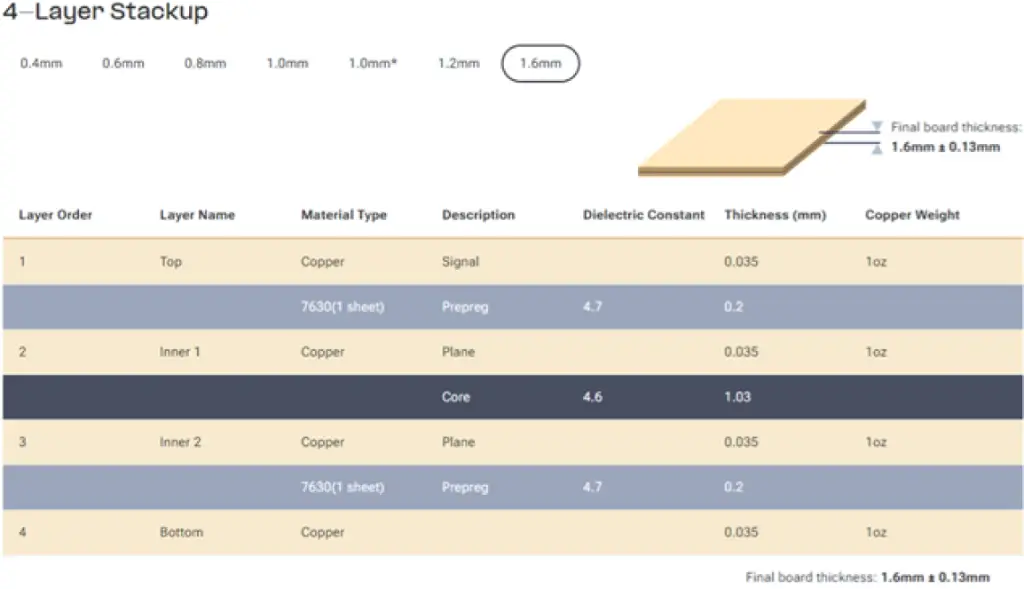

Espesor del Stackup en PCB de 4 Capas (Espesor del Núcleo y Prepreg)

Los PCB de 4 capas vienen con dos espesores estándar de núcleo y prepreg:

Espesor estándar: 1.6 mm (aprox. 0.06 pulgadas), aunque también es común 1.2 mm (aprox. 0.05 pulgadas).

Ya hemos publicado un artículo donde puedes consultar la diferencia entre el núcleo (core) y el prepreg en un PCB.

En un PCB de 1.6 mm: El material del núcleo tiene un espesor de 1.2 mm (aprox. 0.05 pulgadas)、Cada capa de prepreg mide 0.2 mm (aprox. 0.01 pulgadas).

En un PCB de 1.2 mm: El núcleo tiene un espesor de 0.8 mm (aprox. 0.03 pulgadas)、El prepreg con cobre mide 0.2 mm (aprox. 0.01 pulgadas) en cada capa.

Ejemplo de Configuración de Capas (Stackup) para Circuito Impreso de 4 Capas

Los fabricantes de circuitos impresos utilizan configuraciones estándar para múltiples producciones, incluyendo PCB de 4 capas. La configuración que encuentres en la documentación de un fabricante podría ser de espesor estándar (1.57 mm), aunque también están disponibles otros valores comunes como 1 mm o 2 mm. Si tu diseño no tiene requisitos estrictos de materiales, el fabricante utilizará su configuración estándar.

Normalmente, estas configuraciones estándar se especifican en una tabla como la que se muestra a continuación. Generalmente incluyen como mínimo el espesor por capa y la constante dieléctrica, además de dos opciones para valores de Tg.

Proceso de Fabricación de Circuitos Impresos Multicapa

No existe un circuito impreso estándar. Cada PCB tiene una función única para un producto en particular. Por lo tanto, producir un PCB es un proceso complejo y multifásico. Esta descripción general cubre los pasos más importantes en la producción de un Circuito Impreso Multicapa.

- PPE - Ingeniería de Preproducción

- Emisión de Materiales

- Capa Interna

- Grabado de Capa Interna

- AOI (Inspección Óptica Automatizada) de Capa Interna

- Laminación

- Taladrado

- PTH - Agujeros Metalizados (Plated Through Hole)

- Plateado del Panel

- Imagen de Capa Externa

- Plateado de Patrón

- Grabado de Capa Externa

- AOI (Inspección Óptica Automatizada) de Capa Externa

- Relleno de Vías

- Máscara de Soldadura

- Acabado Superficial

- Perfilado

- ET - Prueba Eléctrica

- Inspección Final

- Embalaje

Proveedor de Circuitos Impresos Multicapa de Alta Calidad

Los procesos para fabricar circuitos impresos multicapa requieren equipos especializados y un compromiso significativo en la capacitación de operadores, sin mencionar las consideraciones financieras. Esto explica por qué algunos fabricantes han sido más lentos en ingresar al mercado de fabricación multicapa en comparación con otros.

Benchuang Electronics puede ofrecer capacidades ampliadas para respaldar diseños avanzados de circuitos impresos con requisitos exigentes, que incluyen:

· Microvías perforadas por láser

· Placas con cavidades

· Cobre grueso de hasta 30 oz.

· Vías en pad (via-in-pad)

· Placas de microondas y RF

· Hasta 100 capas

· Y otras tecnologías avanzadas

Comience con Circuito Impreso Multicapa

- Vías ciegas, vías enterradas, Circuito Impreso Ultra HDI

- Material de PCB de alta frecuencia y baja pérdida

- Materiales de PCB de alta velocidad y baja pérdida

- Materiales: R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G

- Materiales: EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE