- Montaje SMT, Montaje BGA, Montaje Through Hole, Montaje Mixto

- El servicio de montaje de PCB o ensamblaje de cajas entrega una PCBA o un ensamblaje electrónico completo en una caja

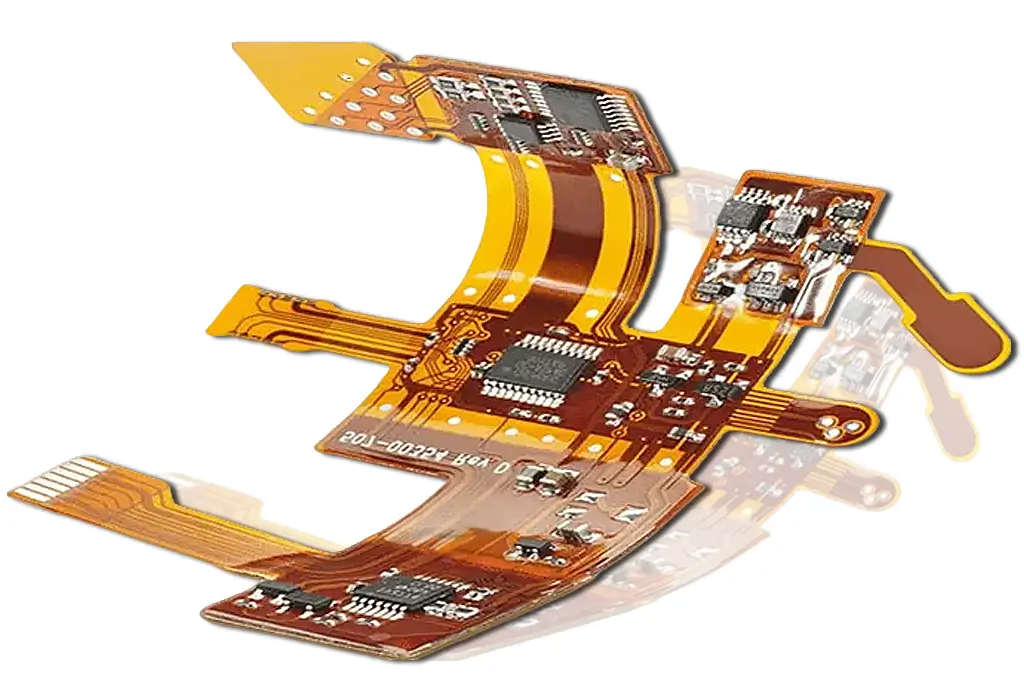

Montaje de Circuitos Impresos Flexibles

Cada producto con un interruptor de encendido/apagado contiene algún tipo de circuito impreso en su interior.

En su mayoría, los fabricantes y consumidores están acostumbrados a ver circuitos impresos en su formato tradicional: placas planas y rectangulares insertadas en productos planos y rectangulares como televisores y computadoras portátiles.

Sin embargo, los nuevos diseños ergonómicos de productos y la proliferación de tecnología vestible están cambiando las reglas del juego para los fabricantes.

Ahora, es posible construir circuitos impresos que se adapten a espacios reducidos y tridimensionales, garantizando resistencia al desgaste mecánico y a las vibraciones.

Los circuitos flexibles permiten a los fabricantes ser más creativos que nunca.

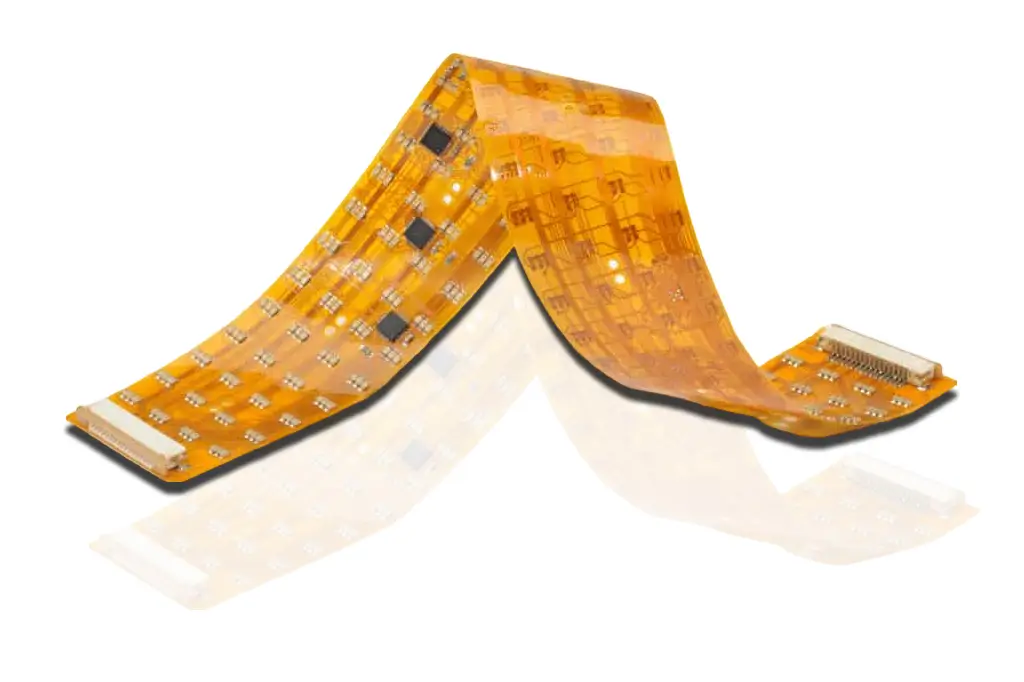

Hasta principios de la década de 2010, el montaje de circuitos flexibles era excesivamente costoso, tanto en términos de materiales como de horas de trabajo necesarias para finalizar un diseño. Además, estos primeros circuitos flexibles rara vez funcionaban con la misma fiabilidad que sus equivalentes rígidos.

Pero a medida que disminuyen los costos de montaje de circuitos flexibles, su presencia en productos cotidianos está en auge.

Desafíos en el Montaje de Circuitos Flexibles

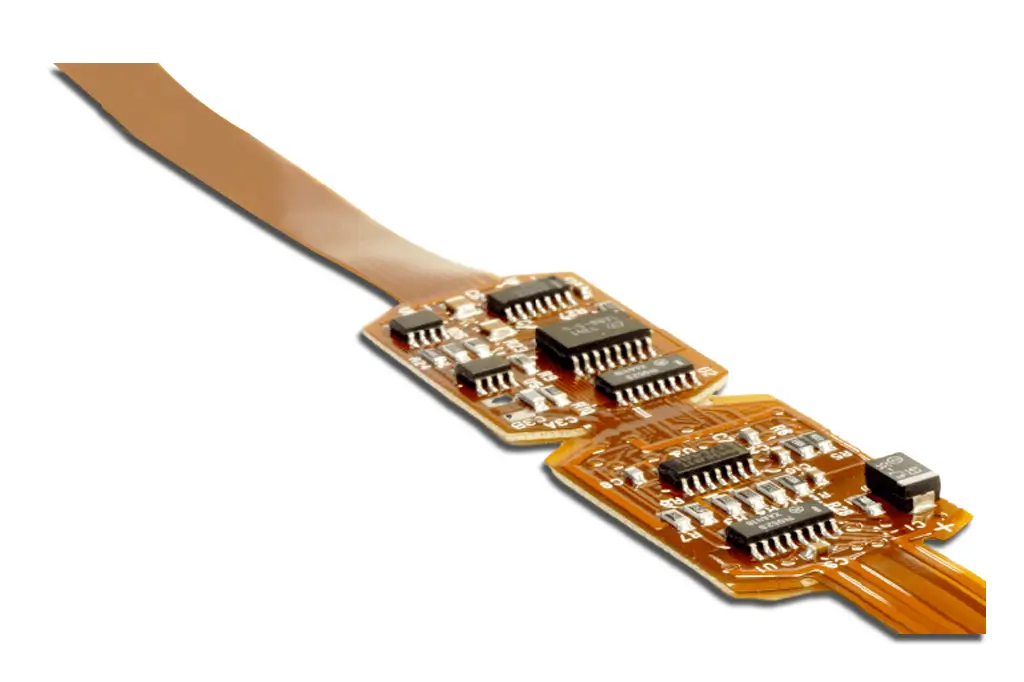

Los circuitos flexibles y las placas rigid-flex presentan desafíos significativos para los fabricantes.

Los componentes grandes o pesados pueden representar dificultades durante el proceso de montaje, requiriendo manipulación cuidadosa y equipos especializados. El peso de los componentes puede afectar la calidad de las soldaduras, lo que podría generar problemas como grietas en las juntas o desalineación.

Mientras que las dimensiones estandarizadas de los circuitos impresos rígidos facilitan a los ensambladores la creación de procesos altamente optimizados, similares a los de una línea de producción en banda transportadora, que funcionan para fabricar una amplia variedad de placas, cada circuito flexible individual debe evaluarse de manera personalizada.

En primer lugar, la plantilla que soporta el circuito flexible debe adaptarse a su forma única y flexible.

Los circuitos flexibles ultraligeros rara vez quedan planos sobre la superficie de la plantilla, y en el caso de circuitos flexibles de doble cara, los ensambladores deben diseñar una plantilla que se ajuste tanto a la configuración del circuito superior como del inferior.

Si el circuito flexible no queda plano sobre la plantilla, una capa de aire debajo del circuito puede generar resistencia mecánica durante el proceso de impresión de pasta de soldadura y el posicionamiento de componentes SMT.

Básicamente, esta capa de aire actuará como un trampolín y hará que los componentes reboten en lugar de adherirse a la membrana del circuito.

Esto requiere herramientas especializadas y soportes auxiliares que puedan calibrarse para diseños únicos de circuitos flexibles.

La geometría personalizada de la plantilla garantiza que el circuito quede plano, incluso si presenta diferentes grosores en distintas zonas.

Las máquinas de posicionamiento SMT suelen operar a alta velocidad y con un margen de error extremadamente pequeño. La más mínima diferencia entre las dimensiones nominales del circuito y la geometría real del circuito flexible puede generar problemas en el proceso de ensamblaje.

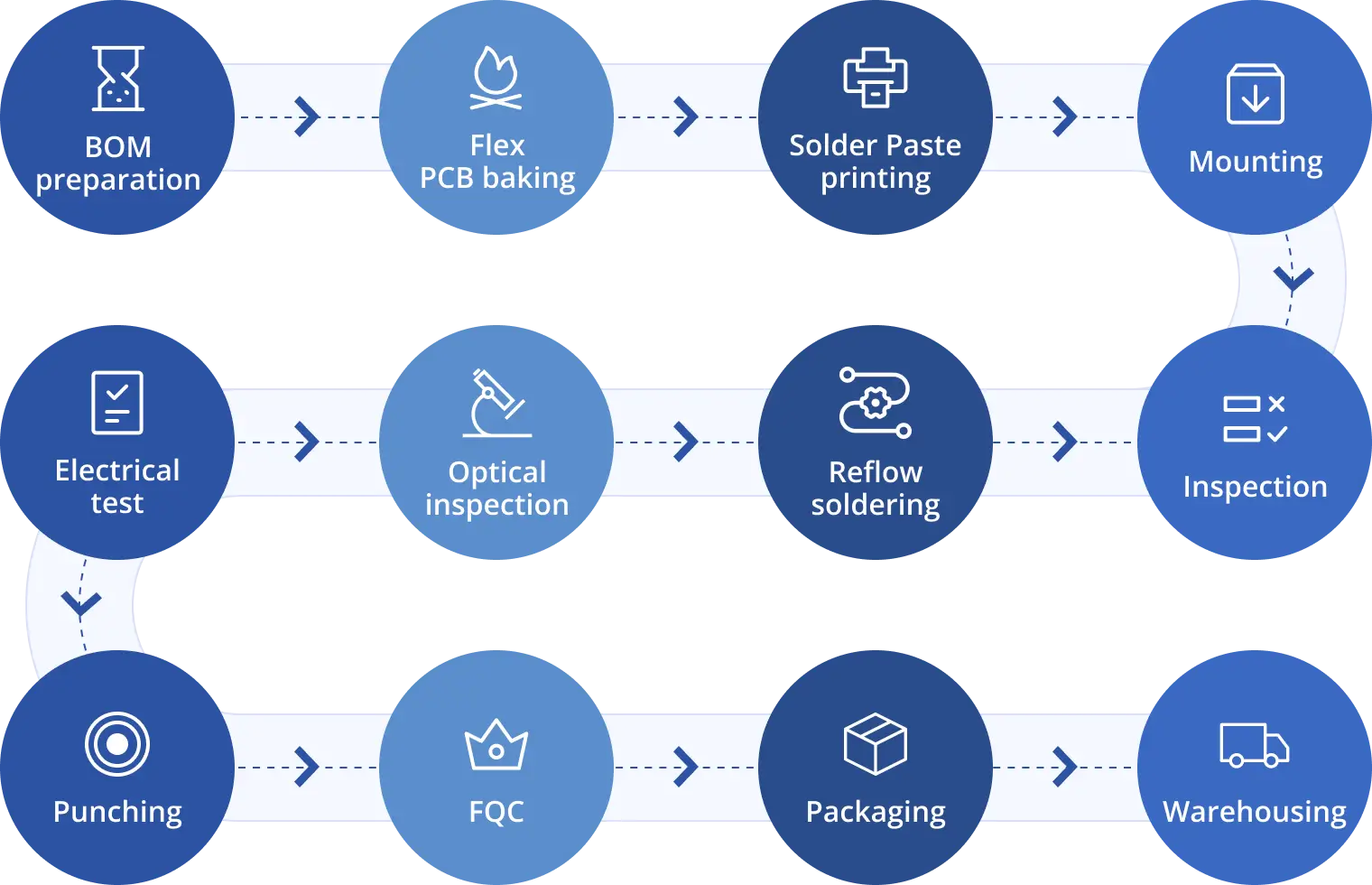

Proceso de montaje de circuitos impresos flexibles

El montaje de placas flexibles es el proceso de ensamblar componentes. Este proceso es similar al de las placas rígidas.

La siguiente imagen muestra el flujo del proceso.

Lista de materiales

La lista de materiales (BOM, por sus siglas en inglés) es un inventario de los componentes necesarios para ensamblar un circuito impreso.

Horneado de circuitos flexibles

Una vez definida la estructura del circuito flexible, se envía al proceso de horneado para reducir la humedad interna de la placa. La temperatura y duración del horneado dependen del espesor total del circuito impreso.

| Espesor total del circuito flexible | Duración y temperatura del horneado |

|---|---|

| Hasta 1 mm (39 mils) | Mínimo 2 horas a 120 °C |

| > 1 mm hasta 1.8 mm (70 mils) | Mínimo 4 horas a 120 °C |

| > 1.8 mm hasta 4 mm (157 mils) | Mínimo 6 horas a 120 °C |

Impresión de pasta de soldadura

Después del horneado, la placa pasa por el proceso de impresión de pasta de soldadura. En esta etapa, se aplica pasta de soldadura sobre la superficie del circuito impreso con el objetivo principal de soldar las almohadillas (pads) a la placa. Esto se realiza mediante serigrafía a través de una plantilla (stencil). Se utiliza una herramienta llamada rasqueta (squeegee blade) para ejercer la fuerza necesaria sobre la pasta de soldadura y distribuirla uniformemente sobre la plantilla. Las rasquetas suelen estar fabricadas de metal o poliuretano.

Soldadura por reflujo

La soldadura por reflujo es un proceso que consiste en precalentar los componentes y fundir la soldadura en el circuito impreso para lograr conexiones sólidas entre la placa y los componentes. Estos se adhieren temporalmente al circuito flexible mediante la pasta de soldadura, la cual se derrite durante el reflujo y, al enfriarse, forma una unión soldada estable. Este proceso se lleva a cabo en hornos de reflujo, los cuales cuentan con diferentes zonas de calentamiento, cada una con temperaturas ajustadas según los perfiles térmicos requeridos para el ensamblaje.

Etapas de la soldadura por reflujo:

En la etapa de precalentamiento, se acumula calor en la placa y los componentes. El cambio de temperatura debe ser gradual, ya que variaciones bruscas pueden dañar los componentes. Por lo general, el incremento de temperatura no debe superar los 2°C por segundo. Esta información puede consultarse en la hoja técnica (datasheet) de la pasta de soldadura.

Durante la etapa de estabilización térmica (thermal soak), se reduce la oxidación de las almohadillas (pads) y terminales de los componentes mediante la activación del flujo.

En la etapa de reflujo, la pasta de soldadura se funde y el proceso alcanza su temperatura máxima (inferior a la temperatura máxima permitida por los componentes). Posteriormente, la placa procesada se enfría y la aleación de soldadura se solidifica, formando las uniones soldadas.

En las etapas posteriores, el circuito flexible se somete a:

1. Inspección óptica y pruebas eléctricas para garantizar que esté 100% libre de errores.

2. Una vez aprobado, se recorta del panel y se envía al control de calidad final (FQC).

3. Tras superar el FQC, el circuito impreso se embala y se envía a almacenamiento.

Manejo de Restricciones Térmicas en Circuitos Flexibles

Otro desafío que los ensambladores de circuitos impresos deben considerar es la sensibilidad al calor.

Dado que los circuitos flexibles son mucho más delgados que las placas rígidas, el calor aplicado durante la soldadura no tiene dónde disiparse: se transmite directamente a través del barril (barrel).

La soldadura de circuitos flexibles requiere el uso de herramientas de soldadura precisas, operadas por técnicos altamente capacitados. El margen de error es significativamente menor que en placas rígidas.

Los avances continuos en tecnologías de soporte para fabricación de circuitos flexibles permiten que los ensambladores que invierten en equipos de última generación y capacitación técnica reduzcan costos y mejoren la productividad al ensamblar circuitos flexibles para nuevos productos.

Consideraciones de diseño para el montaje de circuitos flexibles

Especificaciones clave que los diseñadores deben conocer para el montaje de circuitos flexibles:

El material más común en circuitos flexibles son las películas de poliamida (poliimida), elegidas por su flexibilidad y delgadez. Seleccione materiales con alta resistencia térmica y buena conductividad eléctrica.

En aplicaciones dinámicas (flexión constante), se recomiendan placas de una sola capa. Para aplicaciones estáticas, el número de capas puede variar entre 4 y 8.

Define la capacidad de flexión del circuito. Por lo general, estos circuitos tienen radios de curvatura entre 1 mm y 5 mm.

Características del montaje de circuitos flexibles

Uso de accesorios auxiliaries

Los circuitos flexibles son propensos a sufrir desgaste debido a su delgadez y bajo peso. Para ensamblar con éxito componentes de montaje superficial (SMT), se utilizan soportes rígidos. La correcta posición y consistencia de estos soportes es crucial en el proceso de ensamblaje. En el montaje de circuitos flexibles se implementan diversos accesorios auxiliares, como:

· Bandejas de transporte de placas

· Accesorios para horneado

· Accesorios para pruebas eléctricas

· Accesorios para pruebas funcionales

· Accesorios para corte

Baja densidad de componentes

La cantidad de componentes que pueden montarse en circuitos flexibles es relativamente menor en comparación con las placas rígidas.

Altos requisitos de calidad

Estos circuitos suelen utilizarse en aplicaciones que requieren flexión repetitiva. Por lo tanto:

· Los componentes ensamblados deben cumplir con las condiciones operativas exigentes.

· Los circuitos flexibles requieren estándares más elevados en limpieza y confiabilidad de soldadura que los circuitos rígidos.

Recomendaciones clave para diseñadores

Al diseñar circuitos flexibles, es fundamental considerar:

1. Tipo de componentes: Seleccionar aquellos compatibles con flexión mecánica.

2. Tamaño y distribución: Optimizar el espacio para evitar tensiones en áreas críticas.

3. Características mecánicas: Evaluar resistencia a vibraciones y flexiones continuas.

La colaboración con fabricantes durante la fase de diseño permite identificar y resolver problemas potenciales relacionados con la ubicación de componentes en circuitos flexibles, garantizando así su rendimiento y confiabilidad en aplicaciones dinámicas.

Comience con Montaje de Circuitos Impresos

- Montaje de cajas

- Montaje de PCB flexible

- Montaje Rigid-Flex

- Montaje SMT, Montaje BGA, Montaje Through Hole, Montaje Mixto