- Vías ciegas, vías enterradas, Circuito Impreso Ultra HDI

- Material de PCB de alta frecuencia y baja pérdida

- Materiales: TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9

- Materiales: RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i

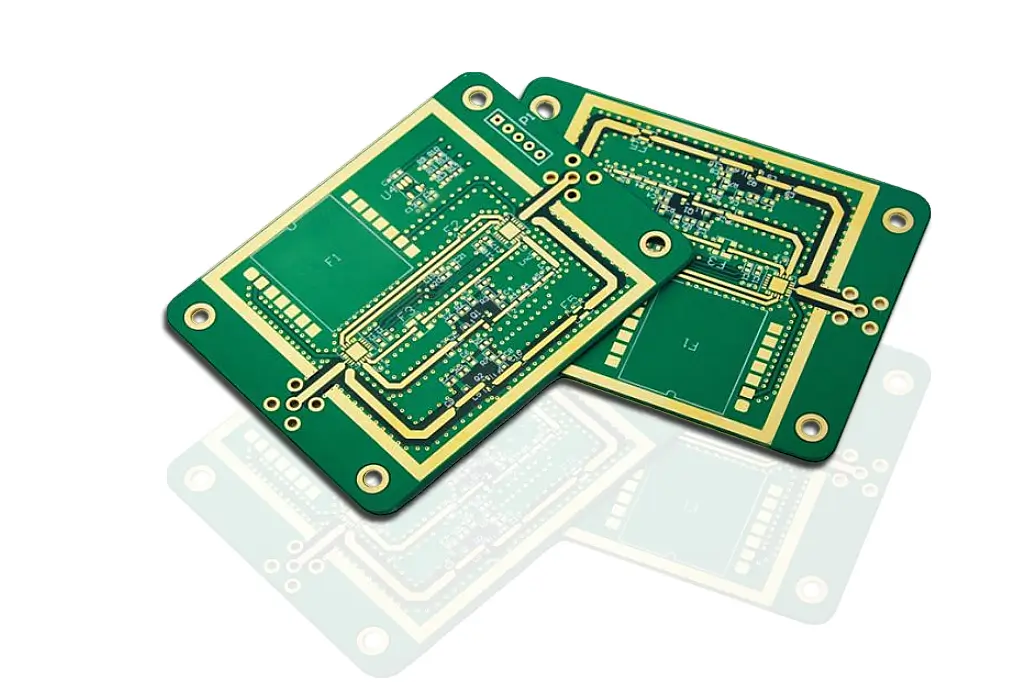

Circuito Impreso de Radiofrecuencia

Los circuitos impresos de RF y microondas operan con señales en rangos de frecuencia desde megahertz hasta gigahertz (desde frecuencias muy bajas hasta extremadamente altas), comúnmente utilizados en señales de comunicación en dispositivos que van desde teléfonos móviles hasta radares militares.

Las señales de RF/microondas son altamente sensibles al impacto del ruido, la diafonía (crosstalk) y la potencia.

Existen múltiples consideraciones al integrar RF en circuitos impresos, incluyendo densidades de componentes ajustadas, múltiples opciones de acabado superficial, consideraciones de espesor de la placa, amplios rangos de requisitos de fiabilidad e incluso la selección de materiales del sustrato. Además, los diseños de RF/microondas pueden requerir equipos de fabricación especializados.

Benchuang Electronics fabrica circuitos impresos de RF y prototipos de microondas de alta calidad, utilizando materiales PTFE y no-PTFE para garantizar la integridad de la señal.

Capacidades en Circuitos Impresos de RF/Microondas

Nos enorgullecemos de contar con amplia experiencia en ingeniería, tecnología avanzada y equipos especializados para manejar cualquier proyecto, desde el diseño hasta el montaje en nuestras instalaciones de última generación. Esto incluye la fabricación de circuitos impresos de radiofrecuencia (RF) y microondas.

Guías de Diseño para Circuitos Impresos de RF

Descargue nuestras guías de diseño para circuitos impresos de RF

Para evitar errores desde el inicio, hemos preparado nuestras guías de diseño como una lista de verificación.

El archivo enumera algunas de las características de fabricación típicamente asociadas con los circuitos impresos de RF. Los límites de características mencionados no son exhaustivos; nuestros ingenieros experimentados han trabajado con todo tipo de materiales para PCB, por lo que cuentan con el conocimiento y la experiencia para brindar recomendaciones y responder todas sus preguntas sobre circuitos impresos de RF. Lo más importante es que saben cómo asistir en la optimización para la fabricabilidad y los factores que pueden influir en los costos de un proyecto.

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

Ver Más +

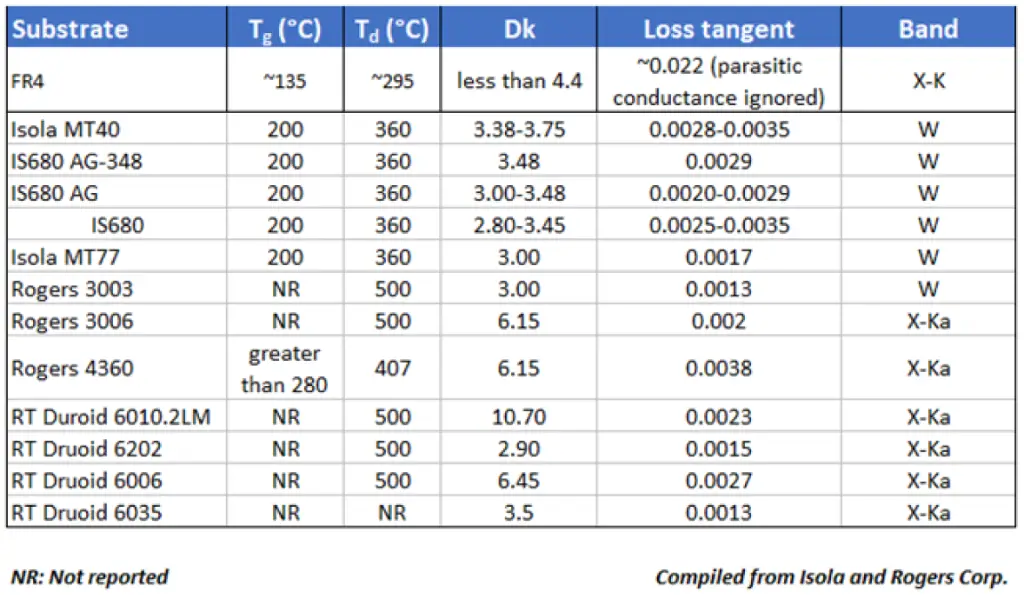

Algunas propiedades dieléctricas y térmicas de los materiales para RF PCB.

Materiales para Circuitos Impresos de Radiofrecuencia

Los materiales FR4 son aceptables para líneas de transmisión RF e interconexiones que operan hasta frecuencias WiFi (~6 GHz). Más allá de estas frecuencias, los ingenieros de RF recomiendan utilizar materiales alternativos para soportar la propagación de señales RF y diseños de circuitos impresos de RF. Los laminados estándar FR4 utilizan tejidos de fibra de vidrio rellenos de resina para sostener componentes, pero estos efectos de tejido en ciertos materiales pueden generar problemas de integridad de señal y potencia si los procedimientos de fabricación no se especifican correctamente.

Los sistemas de materiales alternativos utilizan laminados basados en PTFE y materiales de unión (bondply) para adherir una capa de PTFE con la siguiente capa en la estructura del circuito impreso. Estos materiales tienen una tangente de pérdida más baja que los FR4, lo que permite que las señales viajen más lejos sin atenuarse y se mantengan dentro de márgenes aceptables. Estos laminados deben formar el sustrato que soporte líneas de transmisión RF en frecuencias muy altas, como radares de 77 GHz, o para interconexiones muy largas en frecuencias más bajas, como WiFi de 6 GHz. La siguiente tabla resume algunas propiedades importantes de los materiales comunes para RF PCB.

Esta no es una lista completa de materiales para placas de circuitos RF, aunque los materiales mencionados anteriormente son muy populares.

Propiedades de los Materiales para Circuitos Impresos de RF/Microondas

Los circuitos impresos de RF/microondas generalmente se fabrican con materiales compuestos avanzados que poseen características muy específicas en cuanto a constante dieléctrica (Er), tangente de pérdida y coeficiente de expansión térmica (CTE).

Los materiales para circuitos de alta frecuencia con una Er baja y estable, junto con una baja tangente de pérdida, permiten que las señales de alta velocidad viajen a través del circuito impreso con menor impedancia en comparación con los materiales FR-4 estándar. Estos materiales pueden combinarse en la misma estructura multicapa para optimizar el rendimiento y la economía.

Mantendrá una estabilidad extrema en entornos de alta temperatura mientras opera en frecuencias desde muy bajas hasta muy altas.

Permitirá la colocación efectiva de componentes de paso muy fino, incluyendo en algunos casos el montaje directo de chips (bare die-attach).

Facilitará la alineación de múltiples capas y las características que representan en un diseño complejo de circuito impreso.

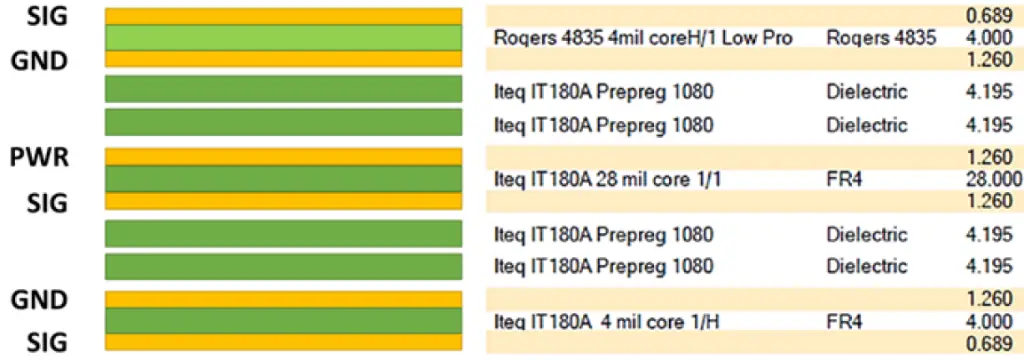

Ejemplo de estructura híbrida con laminado Rogers PTFE.

Ejemplo de estructura invertida de 4 capas utilizando únicamente materiales PTFE.

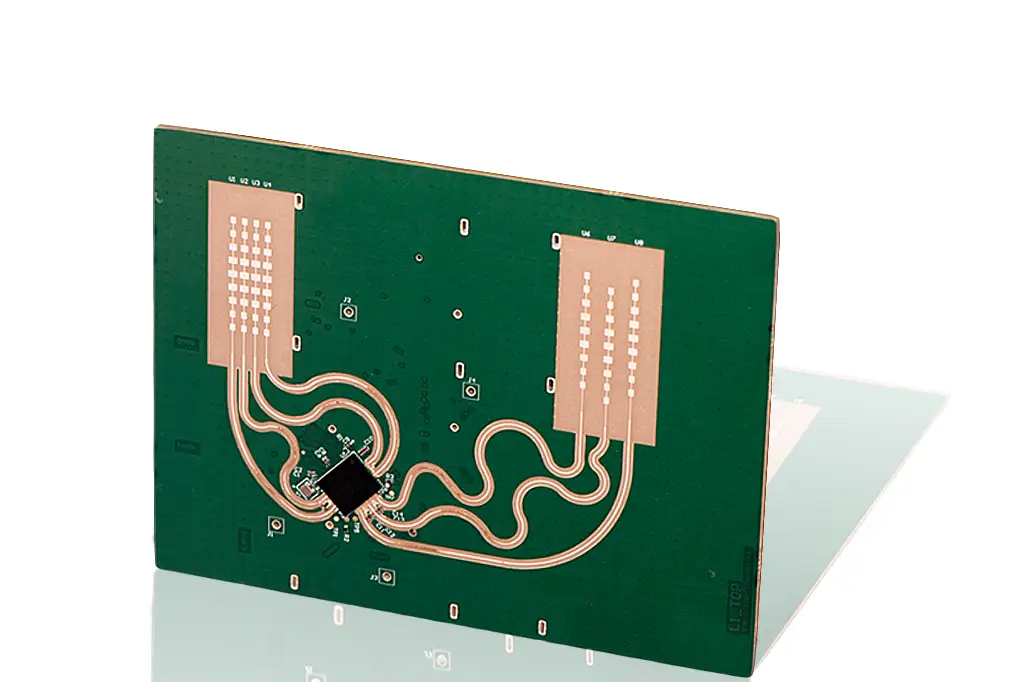

Estructura Multicapa para Circuitos Impresos de RF/Microondas

Una vez seleccionados los materiales de laminado y unión (bondply) para su diseño RF, es momento de integrarlos en la estructura multicapa. Aunque sería posible construir una estructura multicapa completa con materiales RF, generalmente no es necesario y puede resultar excesivamente costoso. Una opción es utilizar una estructura híbrida, donde el laminado RF se coloca en una capa superior para soportar líneas de transmisión y circuitos RF, mientras que las capas internas se utilizan para planos de tierra, rutas de señales digitales y alimentación. La capa opuesta también puede soportar componentes digitales que necesiten interactuar con el front-end RF, cualquier ADC para capturar señales RF u otros componentes.

Si no necesita una sección digital en su diseño RF, puede optar por un circuito impreso de 2 o 3 capas con laminados RF de espesor estándar o casi estándar. Una vez determinados el espesor de las capas y el sistema de materiales, será necesario calcular la impedancia de las trazas RF.

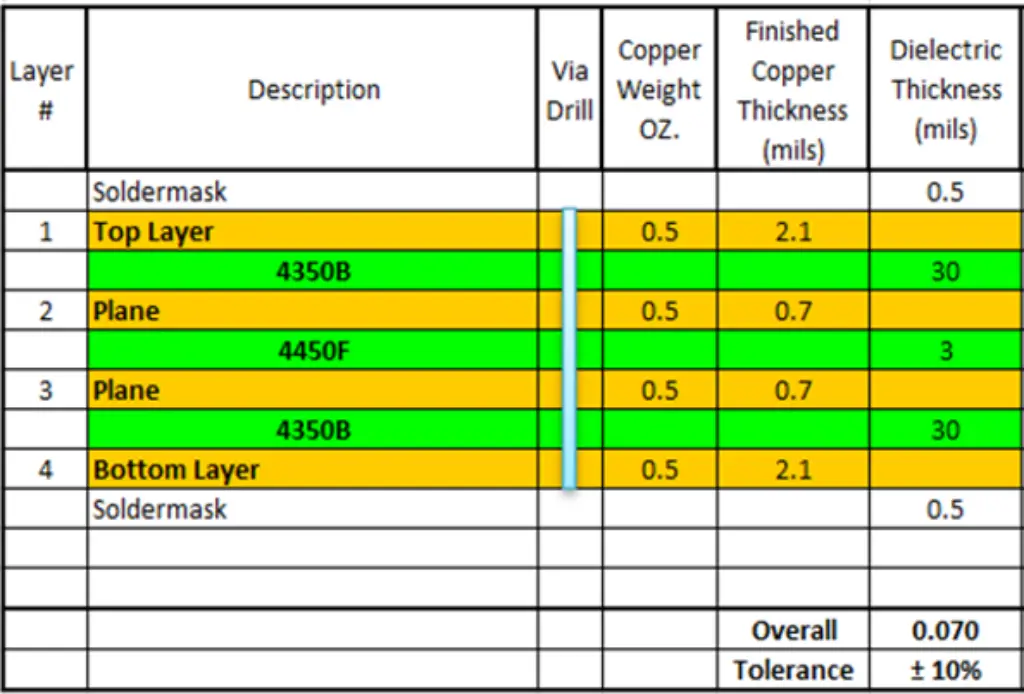

Otro ejemplo, sin el conjunto de materiales híbridos mencionado anteriormente, se muestra en la siguiente tabla de estructura multicapa. En este caso, se utilizan materiales Rogers de mayor espesor (RO4350B) en las capas externas para proporcionar una base gruesa para el enrutamiento de señales en la capa superficial, con tierra (GND) en una capa interna. La capa interna es un bondply (RO4450F), que funciona como prepreg para unir los dos núcleos. Este es solo uno de los muchos estilos de estructuras utilizados en diseños RF. El punto clave aquí es el uso de capas bondply, que esencialmente funcionan como prepregs en una estructura estándar de circuito impreso.

¿Por qué utilizar una estructura multicapa con capas más gruesas para soportar diseños de circuitos? Existen razones importantes relacionadas con el dimensionamiento de trazas para alcanzar los objetivos de impedancia, al mismo tiempo que se reducen las pérdidas y se controla la capacitancia/inductancia parásita en los componentes de circuitos impresos RF.

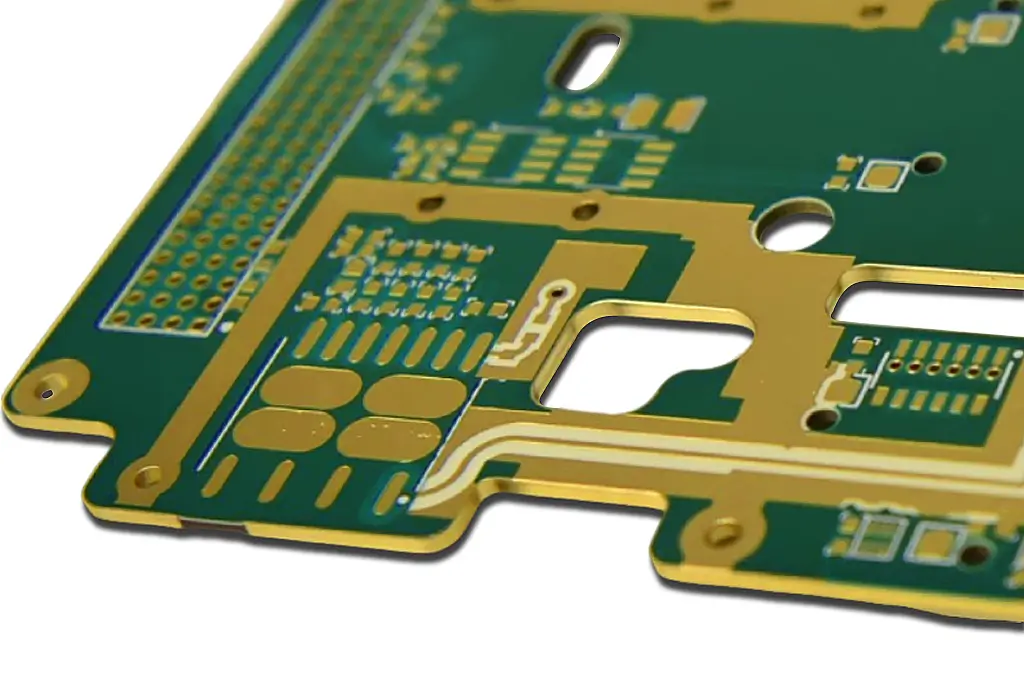

Circuito Impreso Híbrido de RF/Microondas

Un circuito impreso multicapa híbrido es un PCB que utiliza materiales disímiles con el objetivo de optimizar el rendimiento eléctrico y mejorar la confiabilidad del sistema, enfocado en aplicaciones de RF de alta frecuencia. El mayor desafío al fabricar este tipo de circuito impreso es gestionar los diferentes coeficientes de expansión térmica (CTE) de los materiales disímiles, tanto durante la fabricación del PCB como en el montaje de componentes.

Típicamente, estos diseños incluyen una combinación de material FR-4 y laminados PTFE, lo que permite al diseñador integrar funcionalidad RF y digital en el mismo circuito impreso, reduciendo así tanto el tamaño del dispositivo como los costos.

Todos los fabricantes de laminados de clase mundial, como Isola, Rogers, Arlon y Taconic, han publicado información técnica significativa sobre las propiedades y el rendimiento de sus materiales. En las siguientes secciones, destacaremos algunas de las capacidades que ofrecemos y algunos aspectos a evitar al diseñar un circuito híbrido de RF.

Consideraciones en la Construcción de Laminados para Circuitos Híbridos de RF

Al producir un circuito impreso con materiales disímiles, es crucial contar con experiencia tanto en las propiedades físicas del laminado como en las capacidades del equipo de fabricación. Según los valores de CTE de todas las capas del material (por ejemplo, FR4, PTFE y cobre), cada material se expande a un ritmo diferente durante la exposición a altas temperaturas (por ejemplo, durante el laminado). Esto puede causar problemas significativos de registro, ya que un material se contrae mientras otro se expande, e incluso puede provocar la delaminación de las interfaces cobre-sustrato. Por lo tanto, no todos los materiales son adecuados para aplicaciones híbridas, ya que algunos no son fabricables independientemente del rendimiento deseado.

Trabajar con su fabricante de circuitos impresos desde las primeras etapas del diseño garantizará los mejores resultados, ya que ellos conocen mejor qué materiales pueden combinarse de manera óptima. Por ejemplo, el Rogers 5880 es un material RF excepcional utilizado en aplicaciones de alta confiabilidad. Sin embargo, su mayor desafío es que se contrae después de grabar el cobre, por lo que el fabricante debe comprender cómo compensar este efecto en su proceso.

Las construcciones híbridas suelen involucrar un material de bajas pérdidas, como Nelco o Rogers, combinado con otro material de núcleo, como FR-4.

Desafíos en la Estructura Multicapa de Circuitos Impresos Híbridos de Microondas

Un aspecto fundamental en cualquier aplicación de RF/microondas es la capacidad de mantenerse dentro de las tolerancias específicas del diseño para alcanzar las frecuencias requeridas. Uno de los mayores desafíos al gestionar la estructura multicapa de un diseño híbrido es lograr consistentemente un espesor total uniforme entre paneles e incluso entre piezas en algunas aplicaciones. Dado que se utilizan múltiples tipos de materiales, también habrá diferentes tipos de prepregs (sistemas adhesivos) disponibles para laminar el diseño.

Muchos diseños RF presentan capas de señal con grandes áreas abiertas (sin relleno de cobre) después del grabado. Los fabricantes emplean diversas técnicas para garantizar un aislamiento adecuado entre capas y un espesor general consistente.

En muchos casos, un prepreg FR-4 de no-flujo será la mejor solución para mantener la uniformidad del espesor, aunque esto puede incrementar el grosor total de la estructura y alterar las propiedades eléctricas del conjunto.

Inventario de Materiales para Circuitos Impresos RF

Ante las diversas necesidades de cada aplicación RF, hemos establecido alianzas estratégicas con los principales proveedores de materiales como Rogers, Arlon, Nelco y Taconic, entre otros. Aunque muchos de estos materiales son altamente especializados, mantenemos un inventario significativo de productos de las series 4003 y 4350 de Rogers, así como de Arlon, en nuestro almacén. Pocas empresas están dispuestas a realizar esta inversión, dado el alto costo de mantener inventario para responder rápidamente.

Los circuitos impresos de alta tecnología fabricados con laminados de alta frecuencia presentan desafíos de diseño debido a la sensibilidad de las señales y a las dificultades en la gestión de la transferencia térmica en la aplicación. Los mejores materiales para PCBs de alta frecuencia tienen una conductividad térmica más baja comparada con los materiales FR-4 estándar.

Las señales RF y microondas son extremadamente sensibles al ruido y requieren tolerancias de impedancia mucho más estrictas que los circuitos digitales tradicionales. El uso de planos de tierra y radios de curvatura generosos en las trazas de impedancia controlada puede optimizar significativamente el rendimiento del diseño.

Dado que la longitud de onda de un circuito depende tanto de la frecuencia como del material, los circuitos impresos con materiales de constante dieléctrica (Dk) más alta permiten diseños más compactos, ya que pueden utilizarse configuraciones miniaturizadas para rangos específicos de impedancia y frecuencia. Frecuentemente, los laminados de alta Dk (6 o superior) se combinan con materiales FR-4 de menor costo para crear diseños híbridos multicapa.

El conocimiento profundo del coeficiente de expansión térmica (CTE), constante dieléctrica, coeficiente térmico, coeficiente térmico de constante dieléctrica (TCDk), factor de disipación (Df), y otros parámetros como permitividad relativa y tangente de pérdida de los materiales disponibles, permitirá al diseñador RF crear diseños robustos que superen las expectativas de rendimiento.

Consideraciones de Fabricación y Pruebas para Circuitos Impresos RF

Al diseñar circuitos impresos RF, es crucial considerar los aspectos de fabricación y pruebas para garantizar una producción exitosa y un rendimiento confiable. Se recomienda una estrecha colaboración con el fabricante del PCB para abordar cualquier requisito específico de manufactura.

El proceso de fabricación debe cumplir con las tolerancias requeridas para diseños de alta frecuencia. Las pruebas de impedancia controlada y la verificación de la estructura multicapa son pasos esenciales para asegurar que el diseño cumpla con las especificaciones requeridas.

Las pruebas post-fabricación son fundamentales para verificar el rendimiento del circuito impreso RF. Técnicas como la reflectometría en el dominio del tiempo (TDR) pueden identificar desajustes de impedancia, reflexiones de señal u otros problemas de integridad de señal. La evaluación de circuitos RF con instrumentos especializados como analizadores de redes, analizadores de espectro y analizadores de señal vectorial permite validar el rendimiento del diseño.

Comience con Circuito Impreso de Radiofrecuencia (RF) y Microondas

- Vías ciegas, vías enterradas, Circuito Impreso Ultra HDI

- Material de PCB de alta frecuencia y baja pérdida

- Materiales: TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9

- Materiales: RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i