- Materiales: AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R

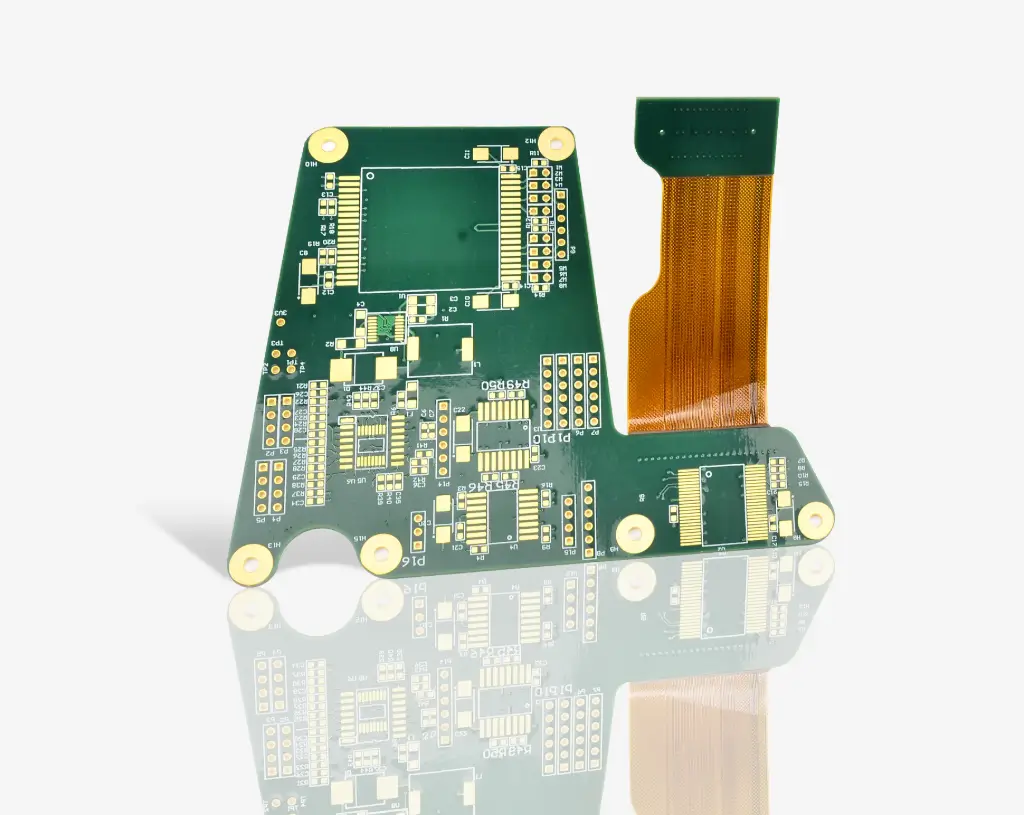

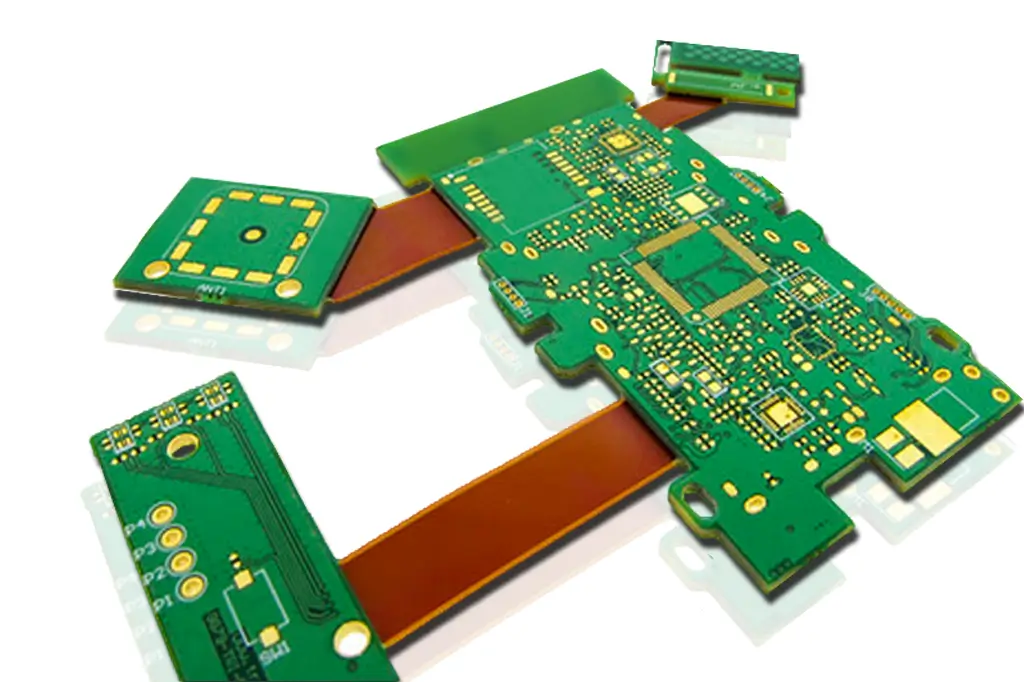

- Los circuitos Rigid-Flex son una excelente solución para aplicaciones dinámicas y estáticas. Los Circuitos Impresos Rigid-Flex pueden soportar tanto tecnología de agujeros pasantes metalizados como microvías HDI.

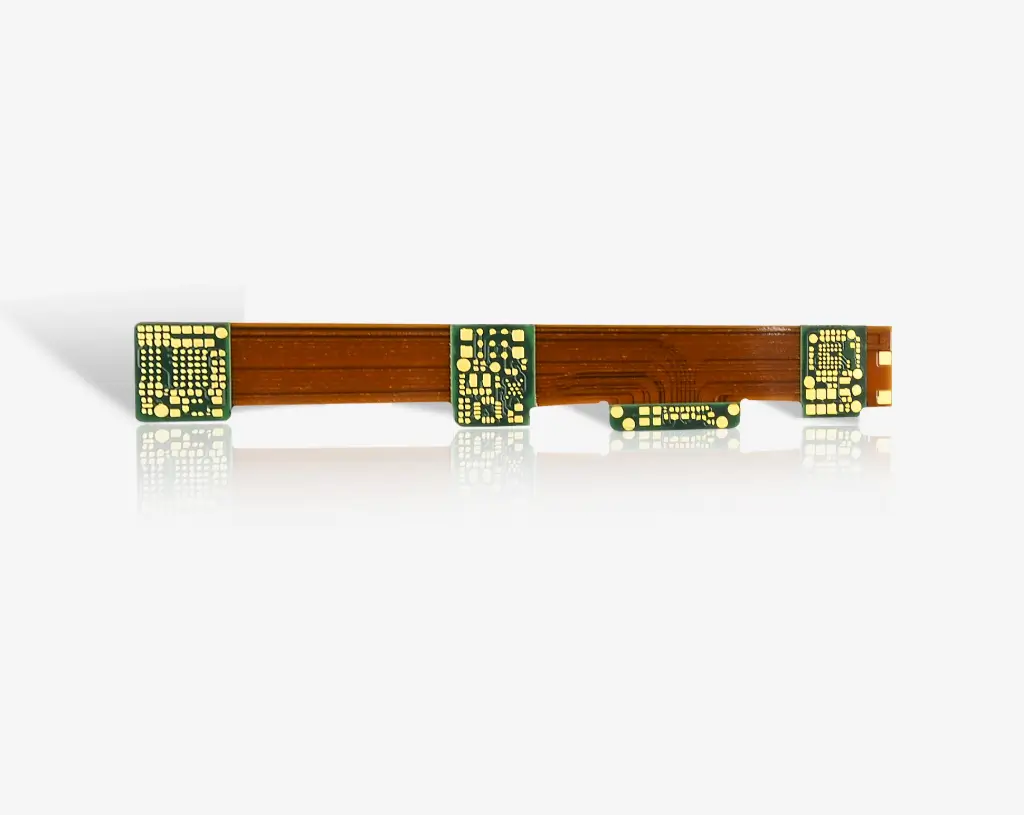

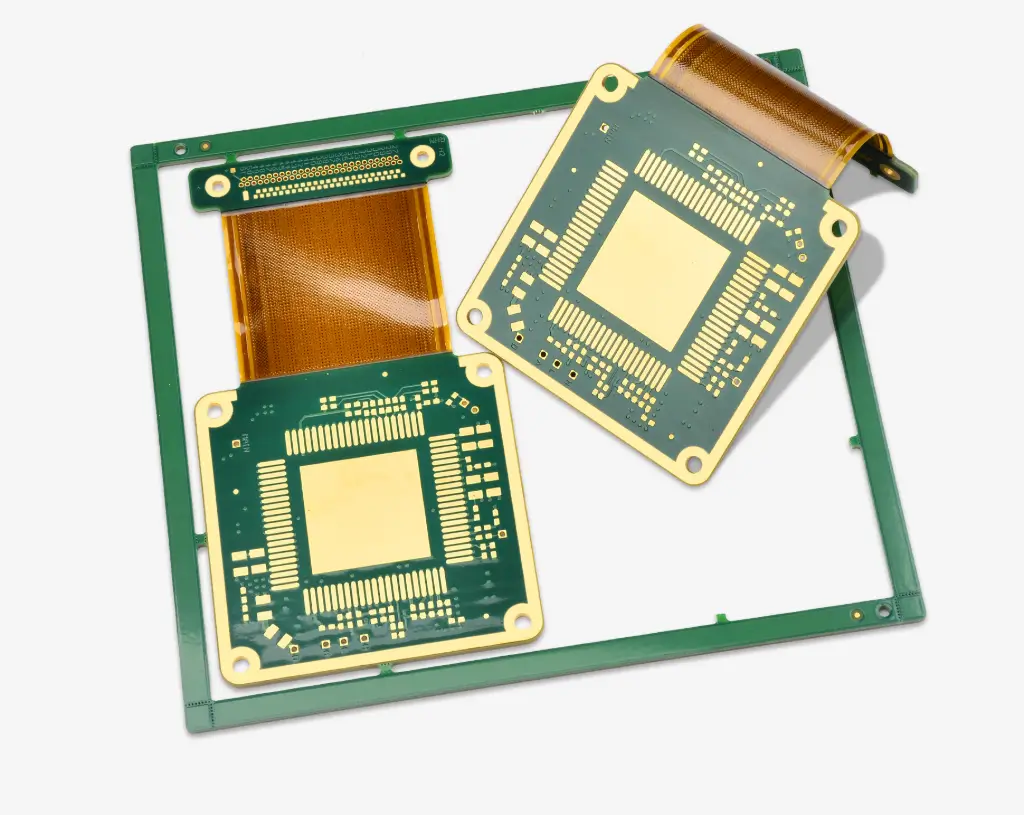

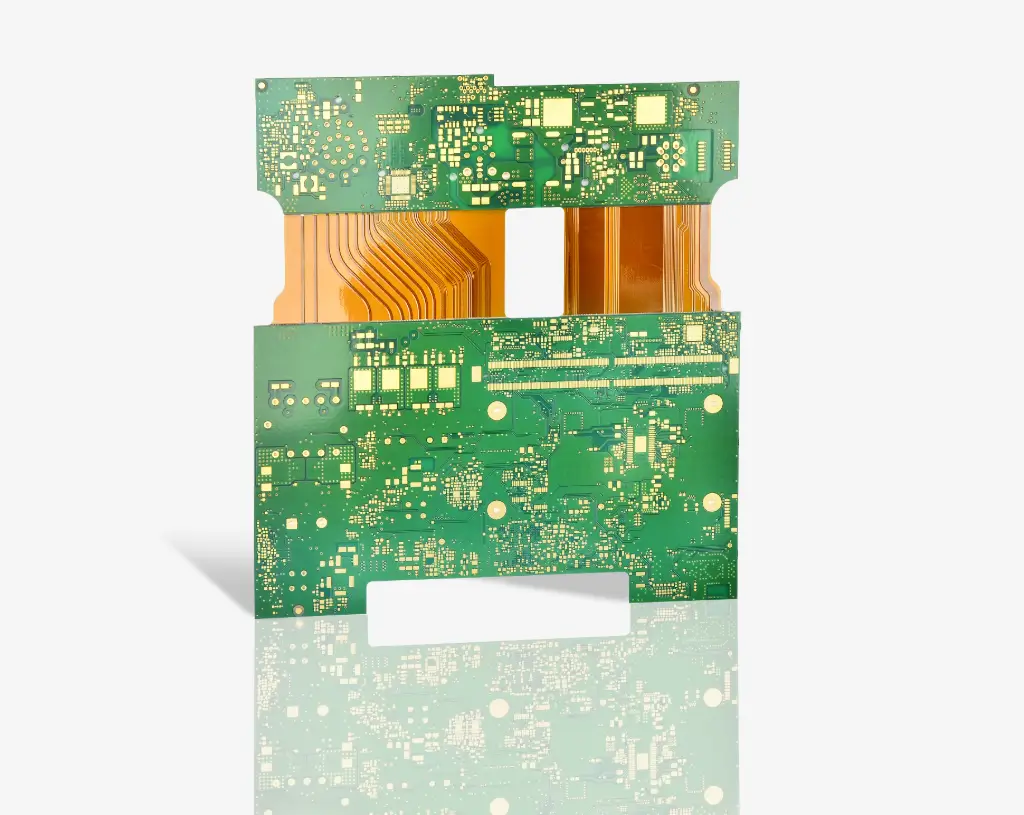

Circuito Impreso Rigid-Flex

La innovación está impulsando la demanda de dispositivos más pequeños, inteligentes y versátiles. Los Circuitos Impresos Rigid-Flex, una tecnología que combina lo mejor de dos mundos —la estabilidad de las placas rígidas y la flexibilidad de los circuitos flexibles—, ¡ofrecen un juego de palabras intencionado! La tecnología Rigid-Flex presenta una serie de ventajas convincentes, aunque también plantea desafíos interesantes.

Los circuitos rigid-flex se han utilizado en las industrias militar y aeroespacial durante más de 40 años. En los Circuitos Impresos Rigid-Flex, se emplean capas de materiales rígidos y flexibles para crear zonas rígidas y flexibles en un solo paquete.

Los circuitos rigid-flex combinan lo mejor de las placas rígidas y los circuitos flexibles, integrados en un solo circuito.

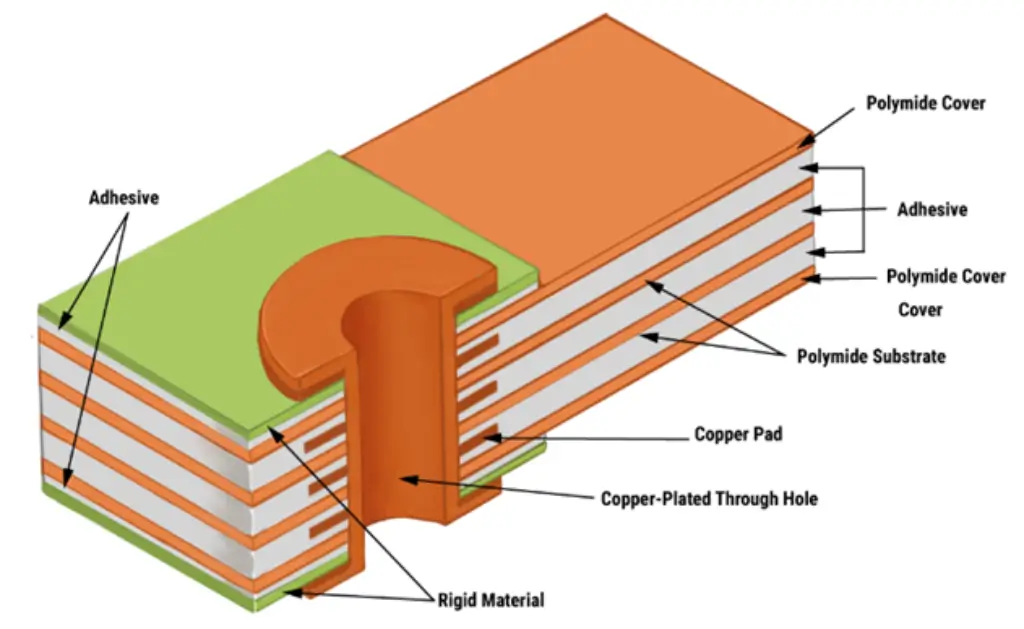

Las capas externas rígidas se conectan a las capas internas flexibles mediante microvías plateadas con cobre. Los circuitos rigid-flex ofrecen una mayor densidad de componentes y un mejor control de calidad. Los diseños son rígidos donde se necesita soporte adicional para componentes SMT, y flexibles en áreas que requieren doblarse para adaptarse a espacios reducidos.

Estructuras de Circuitos Impresos Rigid-Flex

Existen numerosas estructuras diferentes disponibles. Las más comunes se definen a continuación:

Construcción rigid-flex tradicional (IPC-6013 tipo 4): Combinación multicapa de circuitos rígidos y flexibles que contiene tres o más capas con agujeros pasantes metalizados (PTH).

Construcción rigid-flex asimétrica: Donde el Circuito Impreso Flexible (FPC) está situado en la capa exterior de la construcción rígida. Contiene tres o más capas con agujeros pasantes metalizados.

Construcción rigid-flex multicapa con microvías ciegas/enterradas como parte de la construcción rígida. Se pueden lograr hasta 2 capas de microvías. La construcción también puede incluir dos estructuras rígidas como parte de un ensamblaje homogéneo.

Capacidades de Circuitos Impresos Rigid-Flex

Conozca nuestros servicios, capacidades y pruebas para Circuitos Impresos Rigid-Flex de entrega rápida. Benchuang Electronics fabrica sus Circuitos Impresos Rigid-Flex con protección total de propiedad intelectual.

Guías de Diseño para Circuitos Impresos Rigid-Flex

Descargue nuestras guías de diseño para Circuitos Impresos Rigid-Flex

Para evitar errores desde el principio, hemos recopilado nuestras guías de diseño para que sirvan como lista de verificación.

El archivo enumera algunas de las características de fabricación típicamente asociadas con los Circuitos Impresos Rigid-Flex. Los límites de características mencionados no son exhaustivos; nuestros ingenieros experimentados también han trabajado con todo tipo de material para Circuitos Impresos, por lo que poseen el conocimiento y experiencia necesarios para brindar recomendaciones y responder todas sus preguntas sobre Circuitos Impresos Rigid-Flex. Lo más importante es que saben cómo asesorar en cuanto a fabricabilidad y los factores que pueden influir en los costos de un proyecto.

| Description | Production | Advanced |

|---|---|---|

| Board Dimensions | ||

| Max. Finish Board Size | 16"X20" | 18"X26" |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.250"(+/-10%) | 0.280"(+/-8%) |

| Min. Board Thickness | 0.016"(+/-10%) For 4L | 0.016"(+/-10%) For 4L |

| Lamination | ||

| Layer Count | 2~26L | 30L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.5mm) | 18mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min gap from PTH to the border of rigid flex | 35mils | 30mils |

| Min. PTH Hole edge to PTH Hole edge space | 8mils | 7mils |

| Plating | ||

| Max. Aspect Ratio | 8:1 | 10:1 |

| Cu Thickness in Through hole | >1mils | >1mils |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Layer | ||

| Min. Trace/Space | 2.5mils / 2.5mils | 2mils / 2mils |

| Min. pad over drill size | 6mils | 4mils |

| Max. Copper thickness | 1~2 oz | 3 oz |

| Line/ pad to board edge | 6mils | 4mils |

| Min gap from Copper to the border of rigid flex | 10mils | 8mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u'' | 50-1000u'' |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u'' | 8-20u'' |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u''/2-9 u'' | 250u''/ 10u'' |

| Immersion Silver | 6-18u'' | 6-18u'' |

| Hard Gold for Tab | 10-80u'' | 10-80u'' |

| Immersion Tin | 30u''min. | 30u'' min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u'' min. | 150u"/8u"/2u'' min. |

| Soft Gold (Nickel/ Gold) | 200u''/ 20u''min. | 200u''/ 20u'' |

| Coverlay | ||

| Thickness(Min) (PI / ADH) | 0.5mils / 1mils | 0.5mils / 1mils |

| dam width | 20mils | 15mils |

| registration tolerance | +/-10mils | +/-8mils |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 3mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2.5mils | +/-2mils |

| S/M over line | 3.5mils | 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 4mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 4mils |

| Standard Color | White or Yellow | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 20mils | 16mils |

| Smallest BGA Pitch | 20mils | 16mils |

| Laser Rout | ||

| Min. Rout to copper space | 6mils | 4mils |

| Rout tolerance | +/-2mils | +/-2mils |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 4mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Impedance controll | ||

| Impedance controll | +/-8% | +/-5% |

| EMI | ||

| PC-5500&PC-5600 | Yes | Yes |

| Stiffener | ||

| PI | Yes | Yes |

| FR4 | Yes | Yes |

| Metal | Yes | Yes |

| Conductive & thermal adhesive | ||

| 3M Type | Yes | Yes |

| Eccobond | ||

| Eccobond over Flex width | 60mils | 60mils |

Ver Más +

Materiales para Circuitos Impresos Rigid-Flex

Los materiales para Circuitos Impresos utilizados en las secciones flexibles tienen un espesor de apenas unos micrones, pero pueden grabarse de manera confiable. Esto a menudo los hace preferibles frente a las placas rígidas.

Los circuitos flexibles se fabrican utilizando sustratos no reforzados compuestos por una película dieléctrica de poliamida recubierta con cobre laminado. El cobre laminado es más flexible que el cobre electrolítico utilizado en los Circuitos Impresos rígidos.

El Bondply se utiliza para aislar las capas conductoras, de manera similar al prepreg presente en las placas rígidas. Consiste en una capa de película de poliamida con adhesivo aplicado en ambos lados. Esta capa también aísla las superficies externas del apilamiento flexible.

Los materiales flexibles ofrecen una constante dieléctrica mejorada en comparación con los materiales rígidos estándar. Proporcionan un espesor uniforme, ya que están fabricados con base acrílica. Por otro lado, los materiales rígidos están compuestos por fibras de vidrio entrelazadas, y su espesor puede no ser uniforme.

A continuación, se presentan algunos de los materiales flexibles que utilizamos con mayor frecuencia:

| Product | KKapton® Thickness | Copper Thickness |

|---|---|---|

| AP8515 | .001" | 1/2 ounce (.0007") |

| AP9111 | .001" | 1 ounce (.00014") |

| AP9212 | .001" | 2 ounce (.00028") |

| AP8525 | .002" | 1/2 ounce (.0007") |

| AP9121 | .002" | 1 ounce (.00014") |

| AP9222 | .002" | 2 ounce (.00028") |

| AP8535 | .003" | 1/2 ounce (.0007") |

| AP9131 | .003" | 1 ounce (.00014") |

| AP9232 | .003" | 2 ounce (.00028") |

| AP8545 | .004" | 1/2 ounce (.0007") |

| AP9141 | .004" | 1 ounce (.00014") |

| AP9242 | .004" | 2 ounce (.00028") |

| AP8555 | .005" | 1/2 ounce (.0007") |

| AP9151 | .005" | 1 ounce (.00014") |

| AP9252 | .005" | 2 ounce (.00028") |

| AP8565 | .006" | 1/2 ounce (.0007") |

| AP9161 | .006" | 1 ounce (.00014") |

| AP9262 | .006" | 2 ounce (.00028") |

Diseño de Circuitos Impresos Rigid-Flex

Los diseños de Circuitos Impresos Rigid-Flex son un poco más complejos ya que estas placas se diseñan en 3D, lo que permite doblar o torcer la placa para crear la forma deseada del producto. Diseñar una placa en 3D significa que pueden ofrecer mayor eficiencia espacial y posteriormente pueden usarse en casos especiales donde se requiera reducción de espacio y peso, como en dispositivos médicos.

Los Circuitos Impresos Rigid-Flex suelen ser más delgados que otras placas, lo que los convierte en una excelente opción para cualquier necesidad de empaque delgado o ligero que puedan tener sus productos. Con capas delgadas de cobre y laminados sin adhesivo, representan una solución pequeña, delgada y ligera ideal para sus necesidades de diseño de circuitos.

Circuitos Impresos Flexibles para instalación y dinámicos

Existen dos tipos comunes de Circuitos Impresos Rigid-Flex: flexibles para instalación y dinámicos.

Flexible para instalación: este es el más común de los dos y aplica cuando una placa solo se dobla una vez, ya sea cuando el dispositivo o producto se ensambla o desensambla, pero por lo demás permanece rígida y estable en todo momento.

Flexible dinámico: se utiliza un circuito flexible dinámico cuando un producto requiere doblarse y flexionarse durante su uso, lo que significa que son altamente duraderos y pueden soportar miles de ciclos de flexión.

Si bien el diseño podría ser un poco más complejo y el proceso ligeramente más lento que el de un circuito impreso convencional, representan una inversión que vale la pena por su naturaleza versátil y duradera.

Guías Importantes de Diseño para Circuitos Impresos Rigid-Flex

A pesar de todas las ventajas de los Circuitos Impresos Rigid-Flex, también presentan desafíos para los diseñadores de PCB. Los diseñadores deben considerar no solo los aspectos eléctricos del diseño, sino también la dinámica mecánica del Circuito Impreso. Si está trabajando en un Circuito Impreso Rigid-Flex, seguir estas guías de diseño le ayudará a evitar errores costosos.

Evitar orificios metalizados en las áreas de flexion

No coloque pads ni vías en la zona de flexión de la parte flexible de un Circuito Impreso. Las áreas cercanas a la línea de doblez generan tensión mecánica que podría comprometer la estructura de los orificios metalizados.

Los pads y vías pueden colocarse en áreas que no estén sujetas a flexión, aunque no es recomendable. En esos casos, utilice anclajes para reforzar los orificios metalizados. Además, emplee una conexión en forma de lágrima (teardrop) para unir la traza al orificio metalizado y lograr uniones más resistentes. También es una buena práctica utilizar pads y vías más grandes.

Preste Atención al Trazado en el Área de Flexión

Las trazas que cruzan la línea de doblez deben mantenerse rectas y perpendiculares. Es preferible utilizar trazas más estrechas distribuidas de manera uniforme en la zona flexible. La adición de trazas dummy puede ayudar a incrementar la rigidez mecánica, protegiendo las trazas de posibles roturas. En diseños de doble capa, las trazas deben alternarse entre las capas superior e inferior.

Evite crear esquinas con las trazas en el área de flexión. Si las trazas necesitan cambiar de dirección en un Circuito Impreso Flexible, utilice curvas suaves en lugar de ángulos pronunciados de 45° o 90°.

Utilice un Plano de Tierra con Patrón de Rejilla

Si vierte el plano de tierra como un área sólida de cobre, corre el riesgo de generar tensión excesiva y reducir su flexibilidad. En su lugar, utilice un plano de tierra con patrón de rejilla (cross-hatched) en la zona flexible del Circuito Impreso.

Si su circuito flexible necesita transportar un plano de potencia o tierra, puede utilizar áreas sólidas de cobre. Sin embargo, deberá aceptar una flexibilidad significativamente reducida y posibles deformaciones si el radio de curvatura es muy ajustado. Lo más recomendable es emplear polígonos con rejilla para mantener la flexibilidad.

Un polígono con rejilla normal sigue presentando tensiones de cobre sesgadas en direcciones de 0°, 90° y 45°, debido a la alineación de las trazas de la rejilla y las cruces («X»). Un patrón de rejilla estadísticamente más óptimo sería hexagonal. Esto podría lograrse utilizando una capa de plano negativo y una matriz de anti-pads hexagonales, aunque también es suficientemente rápido construirlo mediante copiar y pegar.

Regiones rígidas/flexibles especificadas en un Circuito Impreso Rigid-Flex

Es necesario definir los contornos para las regiones flexibles y rígidas del Circuito Impreso, pero también se deben integrar estas zonas con el apilamiento de capas (stackup) adecuado. Con las características correctas de diseño de apilamiento, se puede incorporar fácilmente una cinta flexible de poliamida en la placa.

Al planificar el apilamiento, deberá decidir si su placa tendrá regiones de flexión estática o dinámica. El radio de curvatura requerido para cada tipo de región flexible en la cinta depende del apilamiento interno dentro de la misma.

Ventajas de los Circuitos Impresos Rigid-Flex

Los Circuitos Impresos Rigid-Flex son ampliamente utilizados en diversos dispositivos electrónicos de consumo e industriales debido a las ventajas distintivas que ofrecen.

Estos circuitos pueden diseñarse para adaptarse a dispositivos con limitaciones de espacio. Por lo tanto, los Circuitos Impresos Rigid-Flex se han convertido en una elección ideal para dispositivos miniaturizados.

Los Circuitos Impresos Rigid-Flex no utilizan cables ni conectores para unir las partes rígidas, lo que ayuda a reducir el peso del sistema en general.

Los circuitos integran tanto componentes flexibles como rígidos, por lo que se requieren menos interconexiones.

Los Circuitos Impresos Rigid-Flex están fabricados con poliamida, que puede soportar fácilmente temperaturas extremas. Esto los convierte en una opción ideal para aplicaciones críticas en sectores como aeroespacial, defensa, militar y otras industrias similares.

Al requerir menos conectores o materiales durante el montaje, se pueden reducir los costos de adquisición de materiales y fabricación.

Los Circuitos Impresos Rigid-Flex se utilizan cada vez más en entornos donde pueden estar expuestos a temperaturas ambientales y químicos. Podemos proporcionar estos circuitos en especificaciones que cumplen con las exigentes demandas de su entorno industrial de trabajo. Esto significa que podemos suministrarlos con materiales o acabados superficiales que les permitan resistir impactos, vibraciones, radiación UV, productos químicos, entre otros.

Ventajas del Circuito Impreso Rigid-Flex

Un Circuito Impreso Rigid-Flex (también conocido como placa de circuito rigid-flex) es un circuito híbrido utilizado en aplicaciones de alta confiabilidad y alta densidad. Ofrece varias ventajas sobre los circuitos impresos rígidos y flexibles tradicionales, aunque su mayor costo suele generar dudas sobre cuándo y dónde deben utilizarse.

Los Circuitos Impresos Rigid-Flex son altamente eficientes en cuanto a espacio, ya que eliminan la necesidad de conectores y reducen la cantidad de interconexiones adicionales. Pueden doblarse o flexionarse para adaptarse a espacios reducidos, lo que los hace ideales para dispositivos electrónicos compactos y de alta densidad.

Menos conectores significan menos puntos potenciales de falla, lo que mejora la confiabilidad general del sistema. Los Circuitos Impresos Rigid-Flex son menos propensos a problemas relacionados con conectores.

Los Circuitos Impresos Rigid-Flex están diseñados para resistir esfuerzos mecánicos, vibraciones y variaciones de temperatura, lo que los hace adecuados para aplicaciones en entornos hostiles.

A pesar de la complejidad inicial de fabricación, los Circuitos Impresos Rigid-Flex suelen resultar en costos de montaje reducidos debido a la menor cantidad de componentes y pasos de ensamblaje manual.

La tecnología Rigid-Flex permite la creación de formas de placa complejas y configuraciones tridimensionales que son difíciles de lograr con circuitos impresos tradicionales.

Aplicaciones de los Circuitos Impresos Rigid-Flex

Benchuang Electronics ha atendido a clientes en las principales industrias. Nuestros Circuitos Impresos Rigid-Flex son ampliamente utilizados en los siguientes sectores:

- Fabricación de productos de consumo

- Iluminación LED

- Manufactura por contrato

- Instrumentación digital de alta velocidad

- Electrónica de potencia

- Equipos de radiofrecuencia (RF) y microondas

- Instrumentación industrial

Procesos de Fabricación de Circuitos Impresos Rigid-Flex

El proceso de fabricación de Circuitos Impresos Rigid-Flex es más lento y laborioso en comparación con la fabricación de placas rígidas tradicionales. Implica varios pasos que deben realizarse con extrema precisión.

Un mal manejo o posicionamiento incorrecto de cualquiera de los componentes flexibles en la placa afecta significativamente la eficiencia y durabilidad del ensamblaje final.

Fabricación de Circuitos Impresos Rigid-Flex - Pasos

Los fabricantes de Circuitos Impresos Rigid-Flex ensamblan las placas siguiendo los pasos enumerados a continuación.

-

1. Preparación del Material Base - El primer paso en la fabricación de la placa es la preparación/limpieza del laminado. El laminado, que contiene una capa de cobre - con recubrimiento adhesivo o sin adhesivo - debe limpiarse minuciosamente antes de procesarlo con otros procesos de fabricación. Esta prelimpieza es importante porque los rollos de cobre normalmente son suministrados por los proveedores con características anti-manchas para proporcionar protección contra la oxidación. Sin embargo, este recubrimiento representa un obstáculo para la fabricación de Circuitos Impresos Rigid-Flex, por lo que debe eliminarse.

Para eliminar el recubrimiento, los fabricantes de PCB comúnmente realizan los siguientes pasos.

I) Primero, el rollo de cobre se sumerge completamente en una solución ácida o se expone a un rociado ácido.

II) Luego, el rollo de cobre se micrograba tratándolo con persulfato de sodio.

III) Finalmente, el rollo se recubre exhaustivamente usando tipos apropiados de agentes oxidantes para prevenir la adhesión y la oxidación. -

2. Generación del Patrón del Circuito - La generación de patrones de circuito es el siguiente paso después de la preparación del laminado. Actualmente, esta exposición del patrón del circuito se realiza utilizando dos técnicas principales:

• Serigrafía - Esta técnica es popular ya que puede generar los patrones/depósitos de circuito requeridos directamente sobre la superficie del laminado. El espesor total no supera los 4-50 micrones.

• Fotograbado - El fotograbado es la técnica más antigua, pero sigue siendo la más utilizada para representar las trazas del circuito en el laminado. En este método, una película fotosensible seca que contiene el circuito deseado se coloca en contacto directo con el laminado. Este conjunto se expone luego a luz UV, lo que ayuda a transferir el patrón desde la máscara fotográfica al laminado. La película se elimina químicamente, dejando el laminado con el patrón de circuito deseado. - 3. Grabado del Patrón del Circuito - Después de la generación del patrón del circuito, el siguiente paso es grabar el laminado de cobre que contiene el patrón del circuito. Los fabricantes de Rigid-Flex sumergen el laminado en un baño de grabado o lo rocían con una solución grabadora. Ambos lados del laminado se graban simultáneamente para lograr los resultados deseados.

- 4. Procesos de Taladrado - Ahora es el momento de taladrar el número requerido de agujeros, pads y vías. Se utilizan herramientas de taladrado de alta velocidad para hacer agujeros de precisión. Para crear agujeros ultrapequeños, los fabricantes de Circuitos Impresos Rigid-Flex utilizan técnicas de taladrado láser. Normalmente se utilizan láseres Excimer, YAG y CO2 para perforar agujeros pequeños y medianos en el sustrato.

- 5. Metalización de Agujeros Pasantes - Este es uno de los pasos cruciales en el proceso de fabricación de Circuitos Impresos Rigid-Flex que debe realizarse con extrema precisión y cuidado. Después de perforar los agujeros con las especificaciones requeridas, se deposita cobre en ellos y se realiza un recubrimiento químico. Esto se hace para formar interconexiones eléctricas entre capas.

- 6. Aplicación de Coverlay o Covercoat - Es crucial proteger las caras superior e inferior del circuito flexible aplicando un coverlay. Esto se hace para proporcionar protección integral al circuito contra condiciones climáticas adversas, productos químicos agresivos y disolventes. En la mayoría de los casos, los fabricantes utilizan una película de poliamida con adhesivo como material de coverlay. El material de coverlay se imprime en la superficie mediante serigrafía, que luego se cura con exposición a UV. Para garantizar una adhesión adecuada del material de coverlay al sustrato, los coverlays se laminan bajo límites específicos de calor y presión. A diferencia del material de coverlay, que es una película laminada, el covercoat es un material que literalmente se aplica sobre la superficie del sustrato. La decisión sobre el tipo de recubrimiento debe tomarse después de considerar los métodos de fabricación, los materiales utilizados y las áreas de aplicación. Tanto el coverlay como el covercoat mejoran la integridad eléctrica de todo el ensamblaje.

- 7. Corte del Flex - El troquelado o corte de la placa flexible individual del panel de producción es otro paso importante que debe ejecutarse con precaución. Al producir Circuitos Impresos Rigid-Flex en grandes volúmenes, los fabricantes generalmente eligen el método de punzonado hidráulico. Sin embargo, este no se elige para prototipos o pequeñas series de producción debido al alto costo de herramientas involucrado. Al crear prototipos de Circuitos Impresos Rigid-Flex en pequeñas series de producción, se utiliza un cuchillo de troquelado especializado.

- 8. Pruebas Eléctricas y Verificación - La última etapa en la fabricación de Circuitos Impresos Rigid-Flex es la prueba y verificación. Las placas se someten a pruebas eléctricas rigurosas de continuidad, aislamiento, rendimiento del circuito y calidad contra las especificaciones de diseño. Se utilizan varios tipos de métodos de prueba, incluyendo métodos de prueba de rejilla y de sondas voladoras.

Proveedor de Circuitos Impresos Rigid-Flex

Nuestras soluciones de Circuitos Impresos Rigid-Flex están diseñadas a medida para muchos OEMs de primer nivel. Fabricados con una fiabilidad comprobada, nuestros Circuitos Impresos Rigid-Flex están construidos para soportar las exigencias de aplicaciones aeroespaciales, médicas y militares. Como reemplazo de alta confiabilidad para ensambles de cables y arneses, los Circuitos Impresos Rigid-Flex ofrecen un ahorro significativo de costos sin reducir el rendimiento.

En cuanto a nuestros productos Rigid-Flex, ofrecemos una variedad de soluciones rentables y capacidades que incluyen desde circuitos de una o dos caras hasta diseños multicapa de alta tecnología de hasta 20 capas. Desde la selección de la mejor configuración funcional hasta la elección de los conectores o componentes adecuados, lo ayudaremos a cumplir o superar todos los requisitos de su aplicación.

Nuestros Circuitos Impresos Rigid-Flex se fabrican para diversas aplicaciones en las industrias médica, militar, aeroespacial y de dispositivos portátiles.

Nuestro equipo de ingeniería puede asistirlo desde las primeras etapas de diseño de su aplicación hasta la producción del producto final para todas sus necesidades de circuitos Rigid-Flex.

Fabricante de Circuitos Impresos Rigid-Flex

Si está buscando un circuito flexible o Rigid-Flex de alta calidad, no busque más allá de Benchuang Electronics. Nuestras capacidades expertas provienen de más de 17 años de experiencia fabricando circuitos flexibles y Rigid-Flex para una amplia variedad de aplicaciones e industrias. Nuestros altamente capacitados ingenieros trabajan con los clientes desde el inicio de cada proyecto para abordar cualquier desafío y proporcionar recomendaciones valiosas sobre el tipo de Circuito Impreso necesario, los materiales y cómo diseñar para la fabricabilidad.

Ya sea que necesite un circuito flexible o Rigid-Flex de entrega rápida, o un tipo completamente diferente de Circuito Impreso, tenemos las capacidades, el equipo y la experiencia para satisfacer sus necesidades y ofrecer servicios de valor agregado, desde la fabricación del PCB hasta el montaje.

Comience con Circuito Impreso Rigid-Flex

- Vías ciegas, vías enterradas, Circuito Impreso Rigid-Flex HDI

- Material de PCB de alta frecuencia y baja pérdida

- Materiales de PCB de alta velocidad y baja pérdida

- Materiales: AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R