- Montaje SMT, Montaje BGA, Montaje Through Hole, Montaje Mixto

- El servicio de montaje de PCB o ensamblaje de cajas entrega una PCBA o un ensamblaje electrónico completo en una caja

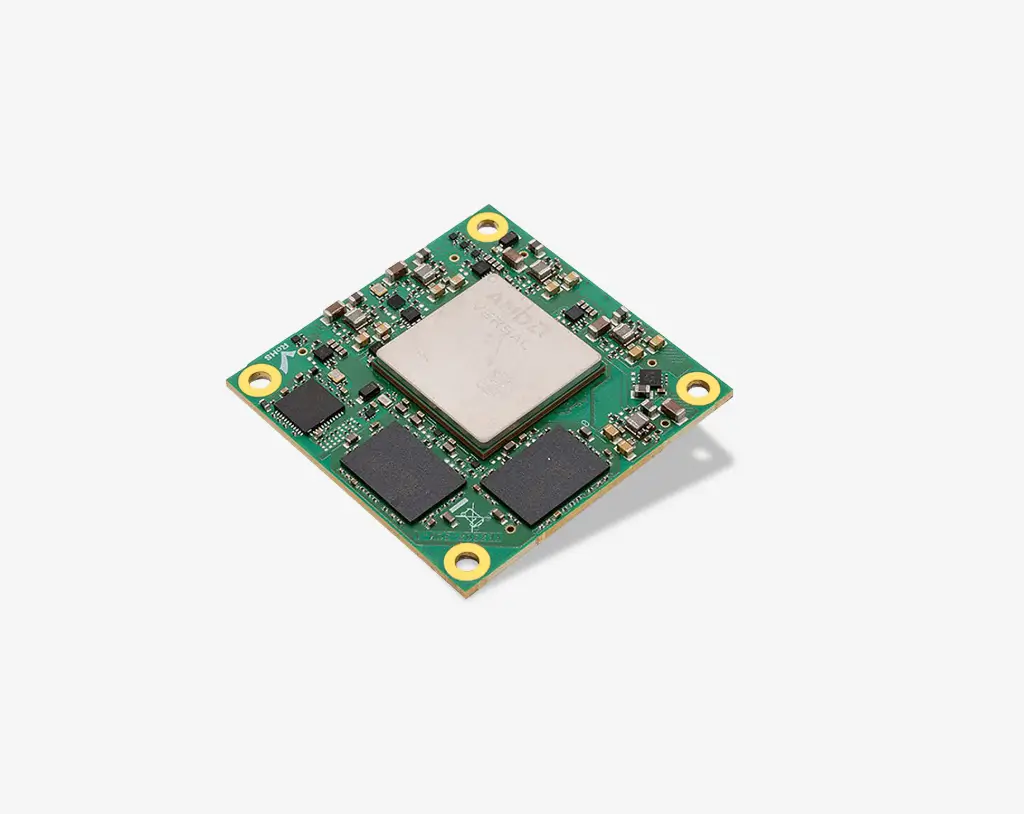

Montaje de Circuitos Impresos

El montaje de circuitos impresos (CI) es el proceso de soldar componentes electrónicos sobre placas vírgenes. Los componentes electrónicos instalados en la placa virgen pueden ser de orificio pasante (through-hole) y/o montaje superficial (SMT). Si el montaje incluye ambos tipos, a veces se denomina circuito impreso de alta mezcla. El montaje de circuitos impresos es una parte del proceso de fabricación electrónica. Otros segmentos pueden incluir cableado/harness, ensambles mecánicos/cajas, programación y pruebas funcionales.

Montaje de Circuitos Impresos incluye

- Montaje SMT, Through Hole y Mixto

- Componentes pasivos hasta tamaños 01005

- Arreglo de rejilla de bolas (BGA)

- Arreglo de rejilla de bolas ultra fino (uBGA)

- Paquete cuadrado plano sin terminales (QFN)

- Paquete cuadrado plano (QFP)

- Portador de chip con terminales plásticas (PLCC)

- SOIC, Paquete sobre paquete (PoP)

- Paquetes de chip pequeños (paso de 0.2 mm)

- Programación de CI

- Pruebas funcionales

Capacidades de Montaje de Circuitos Impresos

Descargar capacidades de montaje de circuitos impresos

Para evitar errores desde el principio, hemos preparado nuestras guías de diseño para utilizar como lista de verificación.

El archivo enumera algunas características de fabricación típicamente asociadas con el montaje de circuitos impresos. Los límites de características listados no son exhaustivos; nuestros ingenieros experimentados también han trabajado con todo tipo de materiales para circuitos impresos, por lo que tienen el conocimiento y la experiencia para brindar recomendaciones y responder todas sus preguntas sobre montaje de circuitos impresos. Lo más importante, saben cómo asistir en la fabricabilidad y los factores potenciales de costo en un proyecto.

| Parts Procurement | Full Turnkey, Partial Turnkey and Kitted/Consigned |

|---|---|

| Assmebly Types | Surface Mount (SMT), Thru-hole, Mixed Technology (SMT/Thru-hole),Single and double sided SMT/PTH , Large parts on both sides, BGA on both sides |

| Largest PCB/Panel Size | 24 x 35ʺ |

| Smallest PCB/Panel Size | 1.2ʺ wide |

| Largest QFP Size/BGA Size | 75 mm x 87 mm |

| BGA Pitch Range | From 0.25 mm to 3 mm |

| Smallest QFP Pitch Range | From 0.25 mm to 3 mm |

| Stencils | Laser cut stainless steel and Nano-coating |

| Components | Passive components smallest size 01005,Fine pitch components smallest size 6 Mils pitch, Leadless chip carriers/ BGA, VFBGA, FPGA & DFN, Connectors and terminals |

| Component packaging | Reels, Cut tape, Tube and Loose parts |

| Inspection | X-ray analysis, AOI and Microscope to 20X |

| Solder Type | Leaded and Lead-free/RoHS compliant |

| Assembly surface mount connectors | Yes |

| Wave Soldering | Yes |

| Conformal Coating And Potting | Yes |

| PCB Finish | SMOBC/HASL, Electrolytic gold , Electroless gold , Electroless silver, Immersion gold, Immersion tin and OSP |

| Panelized PCB | Tab routed ,Breakaway tabs ,V-Scored and Routed+ V scored |

| Design File Format | Gerber RS-274X, 274D, Eagle and AutoCAD’s DXF, DWG BOM (Bill of Materials) and Pick and Place file (XYRS) |

| Other Services | Parts Management, IC Programming and Functional Testing |

Ver Más +

Tipos de Montaje de Circuitos Impresos

- Montaje Superficial (SMT)

- Montaje por Orificio Pasante (Through-hole)

- Tecnología Mixta (SMT/Through-hole)

- Colocación en Cara Simple o Doble

Tipos de Soldadura para Montaje de Circuitos Impresos

- Con Plomo

- Libre de Plomo/Cumplimiento RoHS

- Flux No-Clean y de Limpieza Acuosa

Tipos de Componentes para Montaje de Circuitos Impresos

- Componentes Pasivos hasta Tamaño 01005

- Arreglo de Rejilla de Bolas (BGA)

- Paquete Cuadrado Plano sin Terminales (QFN)

- Paquete Cuadrado Plano (QFP)

- Paquetes de Chip Pequeños (Paso de 0.2 mm)

Control e Inspección en Montaje de Circuitos Impresos

- Pruebas AOI

- Pruebas AOI 3D

- Pruebas SPI 3D

- Inspección por Rayos X

- Pruebas en Circuito

Equipos de Fabricación para Montaje de Circuitos Impresos

Operamos bajo el principio de que la calidad está integrada en todos nuestros procesos. Desde el principio hasta el final, la calidad está en primer plano. Estamos comprometidos a brindar servicios de montaje de circuitos impresos de alta calidad y costo-efectivos, con un servicio al cliente superior.

Requisitos de Archivos para Montaje de Circuitos Impresos

Por favor incluya los siguientes archivos con su pedido. Deben estar contenidos en un único archivo ZIP.

Archivos Gerber

Incluya todas las capas (cobre, máscara de soldadura, serigrafía, pasta de soldadura, etc.).

Archivo Centroid

También conocido como archivo de pick and place. Debe incluir ubicaciones de componentes, rotaciones y designadores de referencia.

Lista de Materiales (BOM) en formato Excel. Su BOM debe contener:

- Designadores de referencia

- Cantidad de cada componente

- Número de parte del fabricante

- Descripción del componente

- Tipo (SMT, Through-Hole, Fine-pitch, BGA, etc.)

- Descripción del encapsulado (QFN32, SOIC, 0805, etc. - muy útil pero no obligatorio)

Lista de Verificación para Montaje de Circuitos Impresos

Benchuang Electronics desea que nuestros clientes experimenten un proceso de montaje fluido y preciso. Para asegurar que su trabajo no sufra retrasos, siga estas pautas:

Datos Precisos

Un proceso de montaje sin errores requiere datos exactos. Cada trabajo debe incluir:

· BOM (lista de materiales)

· Archivo de pick and place (centroid)

· Archivos Gerber correspondientes

Agregue una columna «DO NOT POPULATE» (DNP) en la BOM si hay componentes que no deben montarse.

Verifique los Footprints

Algunos componentes vienen en diferentes encapsulados. Asegúrese que la parte especificada en la BOM coincida con el footprint en el CI.

Organice los Componentes

Los componentes deben separarse en bolsas o bandejas individuales, etiquetadas con:

· Nombre del fabricante

· Número de parte del fabricante

· Todos los designadores de referencia donde se usa el componente

Si es necesario, puede incluir información del distribuidor.

Múltiples Trabajos por Pedido

Los componentes de cada trabajo deben empaquetarse por separado, con su propia BOM y archivo centroid.

Cantidades de Componentes

Incluya componentes adicionales para posibles pérdidas durante el montaje:

Para lotes pequeños (1-25 placas):

- Tamaños 0201 a 0603: Mínimo 50 unidades extra + cantidad requerida

- Tamaños 0805 a 1206: Mínimo 25 unidades extra + cantidad requerida

- Componentes grandes: 1-2 piezas extra son suficientes

- Preferimos que los componentes SMT vengan en tiras continuas o carretes

- Para grandes volúmenes, puede calcular un porcentaje extra

Los componentes no utilizados serán devueltos junto con sus placas montadas.

Actualice su BOM y archivo Pick and Place

Si tiene cambios de último momento en el diseño, recuerde reflejar estos cambios en su BOM, archivo pick and place y cualquier otra documentación relevante.

Marque la polaridad

Asegúrese de indicar la orientación correcta para todos los componentes con polaridad. Coloque un punto o el número «1» en el pin 1 de los ICs cuando la orientación no sea obvia. Verifique que los capacitores polarizados y diodos estén correctamente marcados.

Instrucciones especiales

Proporcione instrucciones detalladas para cualquier procedimiento especial requerido en el montaje de sus placas. Incluya esquemas, fotografías, archivos PDF y/o dibujos según sea necesario

Proceso de montaje de circuitos impresos

Después del proceso de fabricación del circuito impreso, donde la estructura de la placa está completamente finalizada, ocurre el proceso de montaje. Durante la fabricación del circuito impreso, se han perforado los orificios para crear espacios con dimensiones específicas para la fijación de los componentes eléctricos diseñados. Varias acciones ocurren secuencialmente durante la fase de montaje, con el objetivo final de permitir una fijación firme y permanente de los componentes electrónicos a la placa.

Preparación de la plantilla (stencil)

La lámina metálica debe cubrir toda la superficie del circuito impreso, excepto los orificios que se llenarán posteriormente con pasta de soldadura. Por lo tanto, la lámina metálica debe procesarse para seguir el patrón del circuito impreso definido por el diseño industrial, donde las aperturas dentro de la lámina tienen la misma forma, ancho y largo que sus orificios correspondientes en el circuito impreso. Esta lámina metálica se conoce comúnmente como stencil, fabricada en latón o acero inoxidable.

El diseño del stencil es una tarea altamente desafiante, ya que la precisión de la forma del stencil y la uniformidad del espesor son esenciales para un montaje preciso y efectivo del circuito impreso. El rango de espesor típico de un stencil está entre 0.0254mm y 0.762mm. El espesor de la lámina metálica es un parámetro que depende de los tipos de componentes eléctricos utilizados en el circuito impreso particular, y se determina por separado para cada circuito impreso. Incluso la más mínima desviación en las dimensiones puede causar problemas significativos en etapas posteriores del proceso de montaje. Las aperturas del stencil más grandes causan los llamados balling o bridging. Estos fenómenos ocurren durante la aplicación de soldadura cuando la película cubre partes de la superficie del circuito impreso o incluso cubre completamente la trayectoria entre dos orificios vecinos. El resultado en ambos casos es un circuito eléctrico abierto que deja al circuito impreso completamente no funcional. Después de seleccionar los parámetros requeridos del stencil, se ordena la lámina metálica con composición y espesor especificados a la fábrica de metal, que inspecciona la uniformidad del espesor de la lámina utilizando un medidor de rayos X y luego la envía a nuestra planta de producción.

Grabado químico

Existen pocas tecnologías de procesamiento de plantillas, pero el corte láser y el grabado químico son los más utilizados. En el proceso de grabado químico, la máscara metálica y la máscara metálica flexible se graban desde ambos lados. En primer lugar, el diseño del Circuito Impreso debe transferirse a la lámina metálica utilizando una película. Luego, las láminas se sumergen en una solución ácida específica, lo que permite la formación de aperturas. Sin embargo, la desventaja de este proceso es que el ácido afecta las capas más profundas de la lámina, provocando socavado. Por lo tanto, las paredes deben pulirse adicionalmente para formar una superficie lisa adecuada para la aplicación de soldadura durante el Montaje de Circuitos Impresos. Existen dos opciones para el alisado de paredes: electropulido que consiste en un proceso de micrograbado, y niquelado. El electropulido es un proceso inverso al electrochapado. Se utiliza electricidad para disolver el exceso de metal en una solución electrolítica, la cual se elimina después del procesamiento. Por el contrario, durante el niquelado, se aplica una capa metálica adicional a las paredes de las aperturas, lo que reduce sus diámetros.

Corte láser de Circuitos Impresos

Se utilizan máquinas CNC especializadas para el corte láser de Circuitos Impresos durante el proceso de Montaje de Circuitos Impresos. Los haces láser aplicados cortan la lámina metálica según el patrón proporcionado por el archivo Gerber. Este archivo contiene todas las especificaciones técnicas del Circuito Impreso, mientras que el software personalizado integrado las lee y luego guía los movimientos del láser durante el proceso de corte. Dado que el enlace metálico es excepcionalmente fuerte, el ajuste fino de los parámetros del láser es necesario para crear bordes metálicos suaves. Los siguientes parámetros juegan un papel crucial durante el proceso de corte láser de Circuitos Impresos: tamaño del punto del haz, enfoque del haz, velocidad de corte y potencia del láser. La potencia del láser debe ser suficiente en todo momento para permitir la penetración de los rayos a través de la superficie de la lámina. Un punto de haz de 0.0254 mm es el más utilizado en el Montaje de Circuitos Impresos, ya que es adecuado para cortar casi todo tipo de formas y tamaños de apertura. Independientemente de la precisión de los parámetros establecidos, existe la necesidad de un alisado adicional de las paredes de las aperturas utilizando las mismas técnicas que en el proceso de grabado químico, ya sea electropulido o niquelado.

Impresión de pasta de soldadura

El tipo de impresora única se utiliza para la aplicación de pasta de soldadura durante el proceso de Montaje de Circuitos Impresos. Este tipo de impresora se conoce comúnmente como impresora de cuchilla squeegee. Recibe su nombre de las cuchillas squeegee utilizadas para presionar la pasta de soldadura sobre la superficie de la plantilla y dentro de los agujeros del Circuito Impreso. Estas cuchillas pueden estar hechas de metal o poliuretano, dependiendo de los rangos de presión que necesiten generar. El sistema de visión interno de la impresora alinea verticalmente la plantilla sobre las placas. Además, la impresora utiliza tres fiduciales, comúnmente llamados marcas fiduciales globales, para el posicionamiento de máxima precisión de la plantilla sobre la placa. Específicamente, la marca fiducial global determina y corrige inmediatamente cualquier desalineación eventual del Circuito Impreso en los ejes X e Y, tanto antes de la operación de impresión como durante la misma. De esta manera, se evita por completo el posible desplazamiento de la placa o la plantilla bajo la presión generada por la cuchilla squeegee.

La presión del squeegee es un parámetro que debe controlarse con especial atención. Una presión aumentada puede causar múltiples problemas, como un mayor cizallamiento de la pasta, lo que provoca su esparcimiento sobre la superficie plana del Circuito Impreso y causa lo que se conoce como puentes y sangrado de la pasta de soldadura. Dado que la pasta es una suspensión altamente viscosa, requiere una fuerza significativa para fluir. La presión del squeegee debe ser suficiente para generar la fuerza que supere la alta fuerza de fricción entre la pasta altamente viscosa y la plantilla. Una vez que se inicia el movimiento de la pasta, esta viaja a lo largo del ancho del área imprimible en un rodillo controlado, llenando todas las aperturas de la plantilla mientras es barrida de la superficie superior de la misma por las cuchillas squeegee. El rango de presión operativa estándar del squeegee está entre 0.13 kg y 0.27 kg por centímetro lineal del área imprimible. El squeegee en movimiento debe inducir inercia, bajo cuya influencia la pasta fluye dentro de los agujeros del Circuito Impreso. Los movimientos abruptos pero controlados de los squeegees inducen inercia, razón por la cual la velocidad es otro parámetro que debe monitorearse continuamente. Dado que la presión y la velocidad del squeegee son directamente proporcionales, la velocidad debe mantenerse continuamente por debajo del valor límite superior, generalmente 75 mm por segundo. Las velocidades más altas inducen una mayor fuerza de fricción entre las cuchillas y la plantilla, lo que conduce al fallo mecánico de las cuchillas con el tiempo.

El tercer parámetro esencial de la impresión de soldadura es el ángulo entre los squeegees y la plantilla. El ángulo establecido regularmente es de 60° por la siguiente razón: forma una inclinación óptima para que la pasta se mueva hacia abajo hacia los agujeros del Circuito Impreso por gravedad. Si el ángulo aumenta, puede causar el arrastre de la pasta fuera de las aperturas de la plantilla y, en consecuencia, una cantidad insuficiente de pasta de soldadura. Por el contrario, cuando el ángulo disminuye, las cuchillas dejan un residuo de pasta de soldadura en la plantilla después de que el squeegee ha completado una impresión.

Una operación de impresión regular dura entre 15 y 45 segundos por placa de circuito impreso. La impresión es el paso más largo en el Montaje de Circuitos Impresos, seguido del proceso de separación, en el cual la plantilla se separa del Circuito Impreso. La inspección posterior a la impresión es esencial para garantizar la calidad de las capas de pasta de soldadura depositadas y su idoneidad para el siguiente paso: el montaje superficial de componentes eléctricos. El aseguramiento de la calidad generalmente se realiza con sistemas de visión 2D únicos en la impresora o sistemas 3D independientes.

Separación y limpieza de plantillas

El Circuito Impreso se separa de la plantilla al finalizar el proceso de impresión. Durante la separación, la pasta de soldadura debe permanecer en los agujeros del Circuito Impreso. La velocidad de retirada de la plantilla es crucial para garantizar que esta no extraiga pasta de las aperturas. La velocidad lineal estándar del movimiento de la plantilla es de aproximadamente 3 mm por segundo. A velocidades mayores, la pasta de soldadura no puede liberarse completamente de las aperturas, lo que provoca bordes elevados no deseados alrededor de los depósitos.

Después de varias operaciones de impresión, la limpieza de la plantilla asegura que no haya acumulación de partículas de pasta entre la plantilla y el Circuito Impreso. La operación de limpieza consta de dos pasos: primero, la plantilla se barre con productos químicos de limpieza como alcohol isopropílico. En este paso, se limpia el área debajo de la plantilla. Luego, se realiza una limpieza adicional con aspirado, donde se limpian las aperturas para evitar el bloqueo del flujo de pasta hacia los agujeros del Circuito Impreso.

Aseguramiento de calidad de la plantilla y estado de las cuchillas después de una sesión de impresión

Antes del aseguramiento de calidad de las partes mecánicas, el sistema de limpieza automatizado elimina por completo los residuos de pasta de soldadura, de modo que el operador tenga una visión clara de toda la superficie del material. Luego, el operador procede con una inspección visual de las plantillas y cuchillas para verificar si ha surgido algún defecto mecánico tanto en las cuchillas como en las plantillas. Si el operador detecta algún daño en las cuchillas o plantillas, debe reemplazar la parte defectuosa para garantizar un proceso de impresión confiable y eficiente.

Composición, propiedades y almacenamiento de la pasta de soldadura

Composición

La pasta de soldadura es una suspensión compuesta por partículas metálicas de soldadura dispersas en fundente. Los metales de soldadura pueden estar hechos de varios elementos, pero la composición más común es 99,7% de estaño y 0,3% de cobre. Las partículas metálicas tienen forma esférica, y su tamaño puede variar según los estándares especificados en la norma IPC J-STD 005. En el pasado, el plomo se usaba comúnmente en la formulación. Hoy en día, su uso está prohibido debido a las regulaciones internacionales de protección ambiental, ya que representa un elemento altamente peligroso para la salud humana y el medio ambiente. Por otro lado, el fundente actúa como un adhesivo que une las esferas metálicas y permite el montaje de componentes electrónicos en las almohadillas de la placa. El fundente es un material altamente viscoso que contiene entre un 60% y un 80% de ingredientes activos que mantienen unidas las partículas metálicas y previenen la oxidación y la corrosión. El alto porcentaje de ingredientes activos en el fundente evita la formación de óxidos metálicos tanto en los materiales base como en los de relleno donde se aplica.

Además, el fundente permite soldar componentes de inserción mediante la impresión de pasta de soldadura en los agujeros. En peso, una pasta de soldadura mixta suele contener un 90% de metal. Sin embargo, debido a su menor densidad, los ingredientes no metálicos del fundente ocupan hasta la mitad del volumen de la pasta.

Propiedades

La pasta de soldadura es un fluido no newtoniano, más precisamente pseudoplástico, lo que significa que su resistencia al flujo disminuye significativamente cuando la presión aplicada alcanza un valor específico. El comportamiento pseudoplástico es una característica esencial de la pasta de soldadura que permite una impresión exitosa. Es decir, debido a los cambios significativos en la resistencia al flujo, la pasta puede fluir dentro y fuera de las aperturas de la plantilla durante el trazo de impresión, pero permanece en los agujeros del Circuito Impreso sin desmoronarse una vez finalizado el trazo.

La viscosidad es una propiedad física que determina la resistencia de un fluido al flujo. Además de los compuestos que forman el fundente, la mayor influencia sobre la resistencia al flujo la tiene la proporción entre metal y fundente. El aumento de los compuestos metálicos incrementa significativamente la viscosidad general de la pasta de soldadura. Durante la operación de impresión, la fina película de soldadura entre la cuchilla y la plantilla experimenta un aumento notable de temperatura que reduce la viscosidad de la pasta, como consecuencia de la fuerza de fricción generada por la presión aplicada.

Almacenamiento de la pasta de soldadura

El almacenamiento adecuado de la pasta de soldadura permite mantener sus propiedades deseadas para el máximo rendimiento del Montaje de Circuitos Impresos. La pasta de soldadura debe almacenarse en un recipiente hermético para evitar la interacción del metal con el oxígeno y la humedad. La gran superficie de las partículas metálicas esféricas las hace altamente propensas a la corrosión, lo que disminuye la fuerza de unión en la interacción con los componentes electrónicos. Otro parámetro que debe controlarse es la temperatura. La temperatura de almacenamiento debe ser inferior a 8 grados Celsius, mientras que 1 grado es el límite inferior, ya que el fundente contiene componentes líquidos que podrían congelarse. Las condiciones de almacenamiento controladas reducen la tasa de oxidación de las partículas metálicas, pero también disminuyen la velocidad a la que se degradan los ingredientes activos termosensibles del fundente.

Montaje de componentes eléctricos

Una vez aplicada la pasta de soldadura sobre la superficie del Circuito Impreso, el montaje de los componentes eléctricos se realiza mediante una máquina denominada «pick and place». Antes de poner en funcionamiento la máquina pick and place, su algoritmo de operación debe programarse cargando la lista de materiales y la lista de ubicación de componentes en la estación de trabajo Mycronic Mycenter. Después de la programación, el operador suministra a la máquina pick and place todos los componentes eléctricos necesarios. Ahora, este dispositivo robótico está listo para comenzar a operar. Durante su funcionamiento, la precisión en la colocación de los componentes es el parámetro crítico que refleja la calidad del proceso de Montaje de Circuitos Impresos. Al igual que la impresora de cuchilla squeegee, las máquinas pick and place utilizan tres puntos fiduciales para ubicar el panel y determinar su orientación. Los fiduciales son objetivos ópticos grabados en la capa de cobre de cada placa.

Cada componente tiene un código de barras que la máquina reconoce, mientras que el software envía información sobre la posición específica del componente en la placa. Además de identificar el componente y su ubicación, el dispositivo detecta sus dimensiones y el ángulo de rotación necesario para su colocación exitosa. Esta máquina también realiza el aseguramiento de calidad de los componentes eléctricos, ya que mide la capacitancia, resistencia e inductancia mientras los transporta. Si se detecta una discrepancia entre los parámetros diseñados y medidos de un componente específico, la máquina lo retira inmediatamente.

Soldadura en horno de curado

Una vez colocados en la superficie del Circuito Impreso, los componentes eléctricos deben fijarse permanentemente a él. La fijación permanente se logra mediante la soldadura de la pasta de soldadura, que primero se funde y luego se endurece. Durante el endurecimiento, la orientación espacial de los átomos dentro de la soldadura cambia, y la consiguiente transición de las propiedades físicas de la soldadura induce una alta resistencia a la tracción en las uniones soldadas. El proceso de fusión ocurre en el horno de curado, donde los Circuitos Impresos avanzan a través de él mediante una cinta transportadora. El aire caliente fluye en dirección contraria al movimiento de la cinta transportadora. El aire, con una temperatura entre 250 y 480 grados Celsius, calienta los Circuitos Impresos mediante un mecanismo altamente eficiente de transferencia de calor por convección. Dado que la temperatura establecida de la pasta se alcanza rápidamente, el proceso de curado es breve, después del cual ocurre el proceso de endurecimiento. El proceso de endurecimiento también ocurre en el horno, donde el aire atmosférico enfría la soldadura fundida y finalmente la solidifica.

Inspección y prueba funcional

Después del proceso de Montaje de Circuitos Impresos, los operadores inspeccionan visualmente el Circuito Impreso para verificar si todas las partes están posicionadas correctamente. Tras la inspección visual, el Circuito Impreso se conecta a una fuente de alimentación para realizar pruebas funcionales. Durante esta prueba, se simulan las condiciones normales en las que opera el Circuito Impreso, y si no se detectan defectos, la placa está lista para su envío.

Recubrimiento conformal

El recubrimiento conformal es un paso importante para proteger los componentes contra diversas influencias ambientales (como la humedad).

El recubrimiento conformal se aplica a una placa de circuito para crear una barrera entre los contaminantes y el Circuito Impreso. También crea una capa aislante que reduce la diafonía, la corriente de fuga y la migración electroquímica en la placa. El material de recubrimiento consiste en acrílicos, poliuretanos, siliconas, epoxi o una combinación de resinas.

Montaje de Circuitos Impresos de Alta Calidad

El proceso de Montaje de Circuitos Impresos ocurre después de la fabricación del Circuito Impreso, donde la estructura de la placa está completamente formada según los requisitos del cliente. El Montaje de Circuitos Impresos abarca acciones desde la preparación de la plantilla y la impresión de pasta de soldadura hasta la colocación de componentes SMD, la formación de uniones en el horno de curado y la inspección final de la funcionalidad del Circuito Impreso.

Después de la preparación de la plantilla, tiene lugar la impresión de pasta de soldadura. En esta etapa, las pequeñas aperturas que representan los puntos de montaje para los componentes eléctricos deben llenarse con una precisión excepcional. De lo contrario, pueden surgir problemas graves, como puentes. Los puentes suelen tener un tamaño microscópico y no son visibles a simple vista, lo que los hace difíciles de detectar si no se utilizan dispositivos de inspección de última generación. Aun así, son el problema más común en el proceso de Montaje de Circuitos Impresos, lo que puede provocar cortocircuitos o incluso la quema de componentes. Por ello, en Benchuang Electronics utilizamos la tecnología más avanzada en impresión de pasta de soldadura, garantizando que cada placa de circuito impreso funcione correctamente al final de la línea de montaje.

Otra parte crítica del proceso de Montaje de Circuitos Impresos es el posicionamiento de los componentes electrónicos mediante la máquina pick and place. Las líneas conductoras en la placa son muy delgadas y deben alinearse con las partes conductoras de los componentes electrónicos. Por lo tanto, los dispositivos electrónicos deben orientarse y colocarse en la placa con la máxima precisión. Utilizamos los sistemas ópticos más precisos con tres puntos fiduciales para colocar los dispositivos de montaje superficial. Finalmente, al final de la línea de Montaje de Circuitos Impresos, se logra una conexión firme y estable entre los componentes SMD y la placa en el horno de curado. La soldadura de la pasta garantiza la longevidad y durabilidad de los Circuitos Impresos, que son nuestros objetivos principales, además de la más alta calidad en los Circuitos Impresos.

Comience con Montaje de Circuitos Impresos

- Montaje de cajas

- Montaje de PCB flexible

- Montaje Rigid-Flex

- Montaje SMT, Montaje BGA, Montaje Through Hole, Montaje Mixto