- Sokeat läpivientireiät, hautautuneet läpivientireiät, Ultra HDI-piirilevyt

- Korkeataajuinen vähähäviöinen piirilevymateriaali

- Vähähäviöiset nopeat piirilevymateriaalit

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G -materiaalit

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE -materiaalit

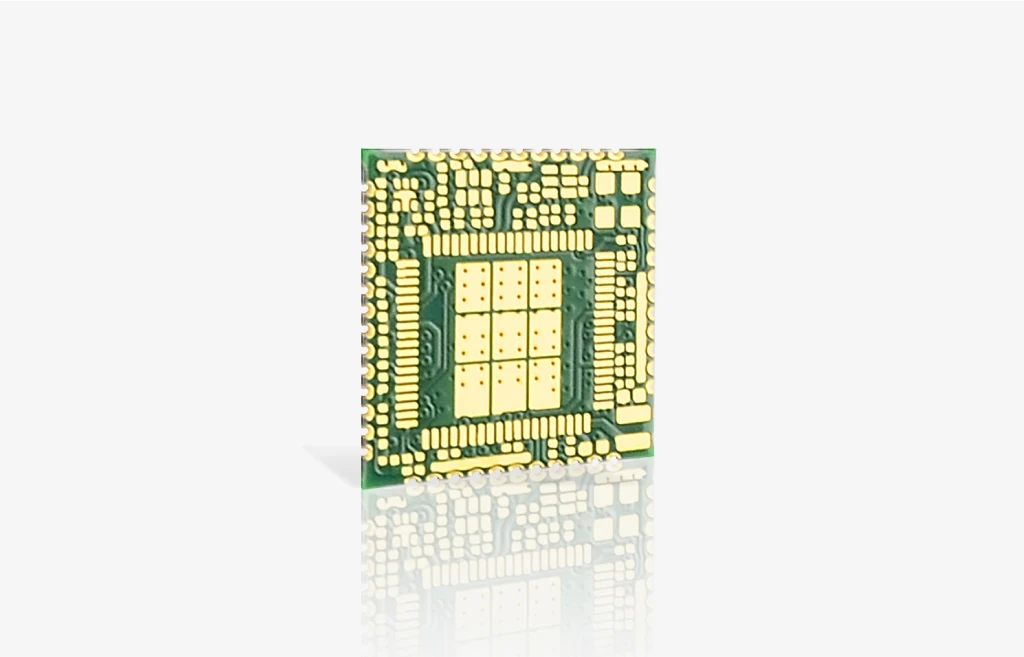

Microvia-piirilevyt

Microviat ovat pieniä reikiä, jotka kulkevat yhden tai useamman piirilevyn kerroksen läpi, ja niiden halkaisija on tyypillisesti 0,1–0,15 mm. Nämä mikroskooppiset ihmeet toimivat signaali- tai virtayhteyksinä piirilevyn eri kerrosten välillä, mahdollistaen korkeatiheiset yhteydet.

Nämä pienet rakenteet antavat johdotuksen päästä piirilevyn sisäkerroksiin korkealla yhteydentiiheydellä ja suurella kerrosmäärällä. Rakenteet ovat olleet käytössä vuosia, mutta niistä on tullut yhä yleisempiä monitoimijärjestelmissä, jotka vaativat useita toimintoja yhdellä piirilevyllä. Jos olet tehnyt kokotutkimuksen ja todennut, että tarvitset 6 milin tai pienempiä johdotuksia komponenttien sijoittamiseksi piirilevyllesi, suunnittelusi on todennäköisesti niin tiheä, että microviat ovat tarpeen kerrosten välisten yhteyksien toteuttamiseen.

Microvia on vain hyvin pieni versio tyypillisestä reiästä, mutta sen rakenne on hieman erilainen. Microvioilla on katkaistun kartion muoto; reikä kapenee sisäänpäin kerroksenvaihdoksen yhteydessä ja päättyy seuraavan kerroksen kontaktipaikkaan. Ihanteellisesti microviat kattavat vain yhden kerroksen maksimaalisen luotettavuuden saavuttamiseksi. Suunnittelijat voivat käyttää pinottuja microvioita yhteyksien muodostamiseen useiden kerrosten läpi, joissa sokeat ja hautautuneet microviat rakennetaan pinoon useiden kerrosten läpäisemiseksi.

Microvia-piirilevyjen reikärakenteet

Korkeatiheiset yhteydet luokitellaan kuuteen suunnittelutyyppiin IPC-2226 -standardin mukaan. Ne ryhmitellään kerroskokoonpanon ominaisuuksien mukaan seuraaviin luokkiin: Tyyppi I, Tyyppi II, Tyyppi III, Tyyppi IV, Tyyppi V ja Tyyppi VI.

TYPPI I

1 [C] 0 tai 1 [C] 1, läpivientejä pinnasta pintaan.

TYPPI II

1 [C] 0 tai 1 [C] 1, hautautuneita reikiä ytimessä ja voi sisältää läpivientejä ulkokerroksien välillä pinnasta pintaan.

TYPPI III

2 [C] 0, kaksi tai useampia HDI-kerroksia lisättynä ytimen läpivienteihin tai pinnasta pintaan.

TYPPI IV

1 [P] 0, jossa P on passiivinen alusta ilman sähköisiä yhteyksiä.

TYPPI V

Ytimettömät rakenteet kerrospareilla.

TYPPI VI

Vaihtoehtoiset ytimettömät rakenteet kerrospareilla.

Sokeat microviat

Sokeat microviat alkavat pintakerroksesta ja päättyvät yhden kerroksen syvyyteen, vaikka ne voivat päättyä myös kahden kerroksen syvyyteen, jos suhdeluku pidetään alhaisena. Jos haluat ylittää kaksi kerrosta, on parempi käyttää pinottuja microvioita (katso alla) tai porrastettuja microvioita, koska ne ovat luotettavampia. Sokeat microviat voidaan täyttää tai jättää täyttämättä.

Hautautuneet microviat

Hautautuneet microviat ovat periaatteessa samanlaisia kuin sokeat reiät ja kulkevat kahden sisäkerroksen välillä eivätkä yllä kummallekaan piirilevyn pinnalle. Kuten sokeissa microvioissa, on parasta, että suhdeluku pysyy alhaisena ja ne kattavat vain yhden kerroksen varmistaakseen luotettavuuden ja helpon valmistuksen. Nämä reiät täytetään kuparilla joko puhtaalla kuparipinnoituksella tai epoksi- ja kuparihartsiseoksella varmistaakseen vahvan yhteyden microvian päähän. On tärkeää, että käytetty pinnoitusprosessi tuottaa ontottomia rakenteita maksimaalisen luotettavuuden saavuttamiseksi.

Pinotut tai porrastetut viat

Pinotut microviat luovat enemmän tilaa korkeatiheiselle johdotukselle ja BGA-komponenttien liittämiselle pienillä välimatkoilla, mutta ne lisäävät piirilevyn kustannuksia. Pinottuja microvioita tulisi käyttää vain, kun suunnittelussa ei ole riittävästi tilaa porrastettujen vioiden käyttöön. Mikroviat, jotka on pinottu hautautuneiden vioiden päälle, vaativat hautautuneiden vioiden ja microvioiden lisäkuparipinnoituksen. Mikroviat, jotka on pinottu toisten microvioiden päälle, vaativat sisäkerroksen microvioiden kuparitäytteen.

Kerroksittain suoritettava prosessi, jossa muodostetaan matalan suhdeluvun microviat, tekee niistä hyödyllisiä pinotuissa sovelluksissa. Pinotut microviat ovat yksinkertaisesti hautautuneiden vioiden pinoja tai sokea microvia, joka on pinottu hautautuneiden microvioiden päälle. Tämä on standarditapa ylittää useita kerroksia HDI-piirilevyissä. Pinon sisällä olevien hautautuneiden microvioiden on oltava täytettynä johtavalla pastalla ja pinnoitettuna varmistamaan vahva kosketus, kun seuraava via pinossa pinnoitetaan. Vaihtoehto pinotuille microvioille on porrastetut microviat, joissa peräkkäisten kerrosten microviat ovat siirrettyinä toisiinsa nähden.

HDI-microvioiden valmistus

Reikien koon mukaan ne voidaan porata mekaanisesti ja pinnoittaa (jota seuraa kerrosten pinoaminen ja puristaminen) tai ne voidaan muodostaa tehokkaalla laserilla. Jälkimmäinen prosessi on jatkuvassa kehityksessä ja se on suosittu suurten piirilevyjen valmistuksessa korkean tuotantonopeutensa ansiosta. Uudet laserporaustekniikoiden edistysaskeleet ovat pienentäneet microvioiden koon jopa 15 µm:iin.

Porauksen ja puhdistuksen jälkeen reikä pinnoitetaan joko suihkutusprosessilla, elektrolyyttisellä pinnoituksella tai kemiallisella kuparipinnoituksella. Pinnoitusprosessin tavoitteena on estää onttojen, painaumien, kohoumissa tai muiden rakenteellisten virheiden muodostuminen täytetyssä reiässä. Ontot ovat myös luotettavuusongelma, koska jännitys voi keskittyä ontelon reunaan, jossa kupari on ohuempaa, jos reikään kohdistuu rasitusta.

Valmistuksen aikana laserilla poratuilla microvioilla on pienempi virhealttius kuin tavallisilla reillä. Mekaanisesti poratuissa microvioissa voi olla virheitä poran värinän vuoksi, kun pora kuluu, ja mekaaninen microviaporaaminen on käyttökelpoista vain 6–8 milin halkaisijoihin riippuen valmistajan työkaluista.

Täytetyt tai täyttämättömät microviat

Microvioita voidaan joko täyttää kuparilla tai jättää täyttämättä. Hautautuneiden microvioiden kohdalla reiän on oltava täytetty kuparilla, erityisesti jos ne on tarkoitus pinota. Mikä tahansa ontto viaputken sisällä voi johtaa ennenaikaiseen murtumiseen juotostilassa. Vaikka sokeat microviat voidaan jättää täyttämättä, BGA-kontaktien alla olevien sokeiden microvioiden on aina oltava täytettyjä.

Täytön jälkeen valmistaja pinnoittaa microvian. He käyttävät tyypillisesti epoksi- ja kuparihartsia tai puhtaita kuparipinnoituksia prosessissa. Aloittaen muotoon mukautuvalla pinnoituksella, valmistaja käyttää yleensä pulssipinnoitusta täyttääkseen microvian rungon kiinteällä kuparilla, mikä poistaa ontot. Pinnoitusprosessissa täyttöaineen lisäaineet ovat välttämättömiä, koska niiden puute voi johtaa onttojen muodostumiseen. Toinen syy lisäaineiden käyttöön on estää kuparin kertymistä microvian seinämille ja päällyspinnalle. Epätasainen kuparipinnoitus viaputkessa voi myös johtaa onttojen muodostumiseen.

Via-täyttövaihtoehdot

Kertauksena, via on kuparilla pinnoitettu reikä, jota käytetään yhteyden muodostamiseen kahden tai useamman piirilevyn kerroksen välillä. Via-täyttö on erikoinen piirilevyjen valmistustekniikka, jossa via-reiät suljetaan selektiivisesti ja kokonaan epoksilla. On monia tilanteita, joissa piirilevyn suunnittelija saattaa haluta via-reiän täytetyksi. Keskeisiä hyötyjä ovat:

Via kontaktipaikassa

Ehkä yksi suurimmista via-täytön eduista on mahdollisuus toteuttaa via kontaktipaikassa. Tämä prosessi on yhä suositumpi ja parempi vaihtoehto perinteiselle ”dog bone” -menetelmälle signaalin siirtämiseksi BGA:sta vin kautta sisäkerroksiin. Tässä prosessissa, joka tunnetaan myös aktiivisena kontaktipaikkana, viat täytetään, tasoitetaan ja pinnoitetaan kuparilla. Vaikka via kontaktipaikassa -prosessi lisää kustannuksia, sillä voi olla merkittäviä etuja verrattuna perinteiseen läpivientitekniikkaan.

Joitain keskeisiä hyötyjä ovat:

- Tiheämmät BGA-välimatkat

- Lisääntynyt lämmönpoisto

- Vähennetty kerrosmäärä tai piirilevyn koko, mikä voi lopulta vähentää kustannuksia

- Parannettu johdotustiheys (korkeampi tiheys kerroksittain)

- Vahvempi kontaktipaikan kiinnitys

- Mahdollistaa korkeataajuuksisten suunnittelujen lyhimmän reitin ohituskondensaattoreihin

- Ratkaisee nopean signaalinkäsittelyn suunnitteluongelmia ja rajoitteita, kuten matalaa induktanssia

Johtavat via-täytöt

Johtava via-täyttö mahdollistaa tehokkaan sähköisten signaalien siirron piirilevyn toiselta puolelta toiselle samalla parantaen via:n lämmönsiirto-ominaisuuksia. Johtavilla täytetyt viat (kupari- tai hopeatäytteet ovat yleisimpiä) ovat erityisen hyödyllisiä suuren lämpömäärän johtamiseen komponenteista pois, koska metallinen täyte imee lämpöä pois integroidusta piiristä.

Hopeaepoksi on kustannustehokkaampi ja käytetään useammin, mutta kuparilla täytetty epoksi on huomattavasti parempi lämmönjohtavuuden suhteen. Molemmat kuitenkin parantavat virranjohtokyvyn laatua vioiden ja piirilevyn sisäkerrosten välillä. On huomioitava, että johtavilla materiaaleilla täytettyjen vioiden kustannukset ovat noin 5-kertaiset verrattuna ei-johtaviin täytteisiin.

Ei-johtavat via-täytöt

Ei-johtava via-täyttö tehdään samalla prosessilla kuin johtava, mutta sitä käytetään yleensä estämään juotosainetta tai muita epäpuhtauksia pääsemästä viaan lämmön- ja signaalinsiirron sijaan. Se tarjoaa myös rakenteellista tukea kuparikontaktipaikalle, joka peittää reiän via kontaktipaikassa -ratkaisussa. On syytä muistaa, että viat ovat edelleen kuparilla pinnoitettuja, joten ne johtavat lämpöä ja sähköisiä signaaleja, sillä ainoa ero perinteisiin vioihin verrattuna on, että ilma tilassa on korvattu täytemateriaalilla.

On aina suositeltavaa valita via-täytön CTE-arvot vastaamaan ympäröivää laminaattia välttääkseen tulevia jännitysmurtumia lämpölaajenemisen tai supistumisen vuoksi. Koska via-täytemateriaali lämpenee ja laajenee huomattavasti nopeammin kuin laminaatti, tämä epätasainen laajeneminen voi aiheuttaa murtuman kontaktipaikan ja reikäseinämän välille.

Kuparilla pinnoitetut täytetyt viat

Useimmilla piirilevysuunnittelijoilla on kokemusta epoksillä täytettyjen vioiden käytöstä, mutta monet eivät tunne kuparilla pinnoitettujen täytettyjen läpi- ja/tai microvioiden prosessia, sillä kaikki piirilevyjen valmistajat eivät ole investoineet tähän prosessiin tarvittavaan laitteistoon.

Benchuang Electronics on kehittänyt prosessin, jonka avulla voimme pinnoittaa läpivientejä, joiden halkaisija on jopa 12 miliä, ilman huolta onteloista, ilmakuplista tai nesteen jäämisestä reikiin. Epäilemättä kuparilla pinnoitetut täytetyt viat tarjoavat 10-kertaisesti paremman lämmönjohtavuuden verrattuna muihin via-täyttöratkaisuihin, mikä tekee niistä loogisimman valinnan lämmönpoistoon.

Yleisesti ottaen, kun suhdeluku on 10:1 tai via-halkaisija on alle 8 miliä, suosimme viaan kuparipinnoitettua täyttöä. On kuitenkin myös muita erityisiä ominaisuuksia, jotka tekevät vioiden täyttämisen tai pinnoittamisen erityisen haastavaksi:

- Ohuet materiaalit tai alustat (alle 20 miliä) ovat vaikeampia käsitellä tasoitusprosessissa, koska materiaali voi repeytyä ja/tai vääntyä.

- Jos kuparipinnoitusta tarvitaan reunoihin, jolloin päättyvillä pinnoilla on kuparikerros, hienojen johtimien ja välisten tilojen käsittely vaikeutuu.

- PTFE/Teflon-materiaalit vääntyvät huomattavasti.

Porrastetut microviat

Kuten pinotut viat, myös porrastetut viat yhdistävät piirilevyn eri kerroksia. Ne eivät kuitenkaan koskaan ole suorassa kosketuksessa toisiinsa, koska niiden porausakselit ovat erilliset, mikä siirtää niiden sijaintia viereisillä kerroksilla.

Microvioiden porrastaminen vaatii vähemmän suunnitteluvaiheita. Koska porattava reikä ei ole suoraan edellisen päällä, laserporattuja porrastettuja microvioita ei tarvitse täyttää kuparilla. Tämä yksinkertaistaa suunnittelua.

Porrastettua via-rakennetta suunniteltaessa laserporattujen reikien välinen etäisyys on ensisijainen huolenaihe. Porrastetun via-suunnittelun mahdollisuus riippuu kahden vierekkäisen microvian keskipisteiden välisestä pystysuorasta etäisyydestä. Toimivan porrastetun suunnitelman edellytyksenä on, että pystysuora etäisyys on suurempi kuin microvian halkaisija.

Microvioiden pinoaminen aiheuttaa painetta via-seinämille. Paine voi irrottaa ylimmän vian kontaktipaikastaan. Siksi suunnittelijat suosivat porrastettua microvia-kokoonpanoa, kun heidän on yhdistettävä enemmän kuin kaksi kerrosta.

Jos suunnitelmassa on tilarajoitteita, porrastetut viat eivät kuitenkaan välttämättä ole paras vaihtoehto. Vaikka ne ovat vähemmän monimutkaisia, porrastaminen vie enemmän tilaa piirilevyltä. Toisaalta porrastuksessa on vähäisempiä ristikuunteluhaitoja offsetin ansiosta. Porrastaminen aiheuttaa enemmän epäjatkuvuutta signaalipolussa, mikä vaikeuttaa tasaisen via-impedanssin ylläpitämistä nopean signaalinkäsittelyn suunnittelussa.

Pinotut microviat

Pinotuissa vioissa viat asetetaan suoraan toistensa päälle. Operaattori poraa jokaisen vian ja pinnoittaa sen ennen kuin se pinotaan toisen päälle eri kerroksien yhdistämiseksi. Niissä käytetään kahta kapeaa rengasta, yksi ylä- ja toinen alapuolella. Ylempi rengas mahdollistaa tarkan rekisteröinnin, kun taas alempi muodostaa sähköisen yhteyden.

Operaattori täyttää pinotut viat sähköpinnoitetulla kuparilla. Tämä ei ainoastaan tarjoa rakenteellista tukea vaan myös varmistaa vankan sähköisen yhteyden. Virheellinen pinnoitus voi kuitenkin aiheuttaa vikoja, kuten onteloita ja heikkoa liitosta vian pohjan ja alla olevan kontaktipaikan välillä, mikä heikentää pinottujen vioiden luotettavuutta.

Vaikka kompakti koko on pinottujen vioiden ensisijainen etu, HDI-piirilevyissä pinotut viat varmistavat myös joustavuuden reitityksessä. Lisäksi pinotut viat auttavat ylläpitämään signaalin lähteestä määränpäähän oikein hallittua impedanssia.

Painetta eristeaineen z-akselilta microviaan kohdistaminen vaikuttaa luotettavuuteen. Syynä tähän on materiaalien lämpölaajenemiskertoimien (CTE) epäsopivuus. Esimerkiksi lasisiirtymälämpötilan ylittävässä tilanteessa kupari laajenee vain 16 ppm:n verran, kun eristeaine laajenee lähes 200 ppm:n verran.

Yhden kerroksen tapauksessa tästä ei juuri aiheudu ongelmia. Ero alkaa todella vaikuttaa, kun kerrosmäärä kasvaa kahteen tai enemmän. Esimerkiksi kolmen tai useamman kerroksen tapauksessa epäsopivuus ylittää toleranssirajat. Tämä voi aiheuttaa microvian epäonnistumisen putken halkeilun tai kulmien murtumisen vuoksi. Tämän vuoksi suunnittelijat ovat alkaneet suosia porrastettuja vioita pystysuoran pinotuksen sijaan.

Aloita Microvia-piirilevyjen kanssa

- Sokeat läpivientireiät, hautautuneet läpivientireiät, Ultra HDI-piirilevyt

- Korkeataajuinen vähähäviöinen piirilevymateriaali

- Vähähäviöiset nopeat piirilevymateriaalit

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G -materiaalit

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE -materiaalit