- SMT-kokoonpano, BGA-kokoonpano, läpivientikokoonpano, seka-kokoonpano

- Piirilevyjen kokoonpano- tai kokonaisvalmisteiset elektroniikkakokoonpanopalvelut tuottavat PCBA:n tai valmiin elektroniikkakokoonpanon.

Piirilevyt montering

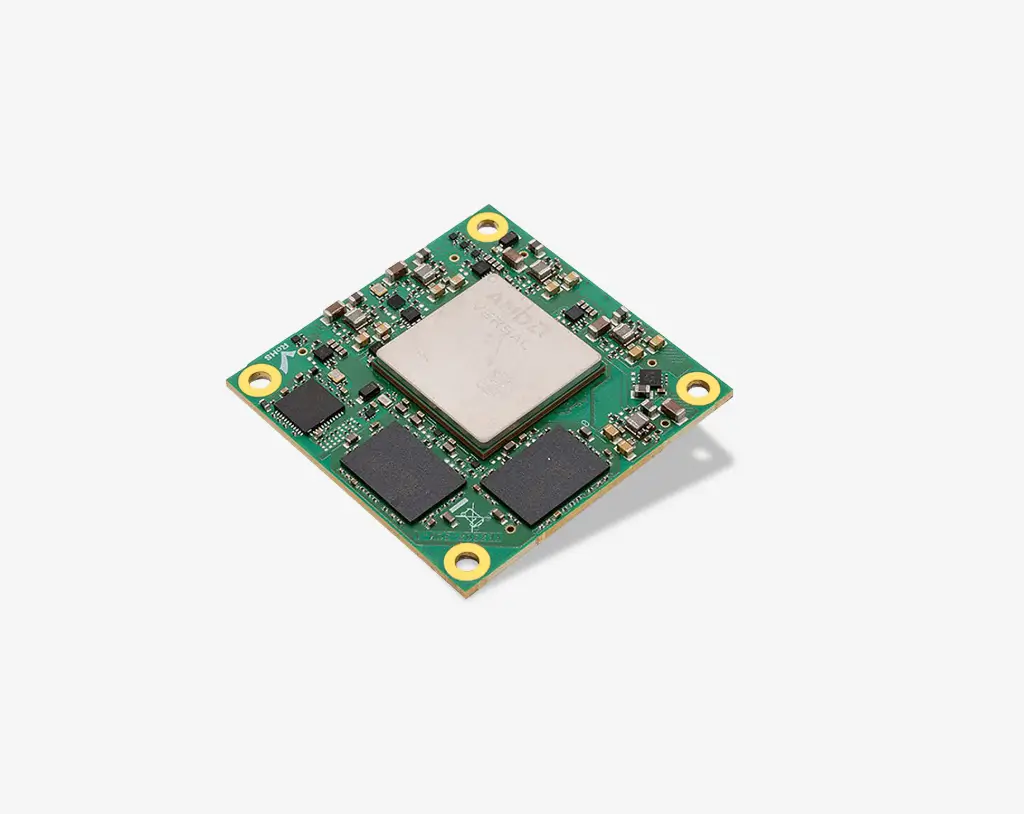

Painettu piirilevy (PCB) -kokoonpano on elektronisten komponenttien juottamisen prosessi alustalevyille. Alustalevyille asennettavat elektroniset komponentit voivat olla läpiasennus- ja/tai pintaliitänteitä (SMT). Jos kokoonpanossa on molempia, sitä kutsutaan joskus sekakäyttöiseksi painetuksi piirilevyksi. Piirilevyjen kokoonpano on yksi osa elektroniikan valmistusprosessia. Muihin osa-alueisiin voivat kuulua kaapeli-/johtokimpparakenteet, mekaaniset/kotiorakenteet, ohjelmointi ja toiminnallinen testaus.

Painettu piirilevykokoonpano sisältää

- SMT-, läpiasennus- ja sekakokoonpanot

- Passiivikomponentit kooltaan 01005

- Pallohilan järjestely (BGA)

- Ultrahieno pallohilan järjestely (uBGA)

- Nelikulmainen tasainen liittimetön pakkaus (QFN)

- Nelikulmainen tasainen pakkaus (QFP)

- Muovikotelointinen piirilevykantaja (PLCC)

- SOIC, pakkaus päälle pakkaus (PoP)

- Pienet piiripaketit (0,2 mm nousu)

- IC-ohjelmointi

- Toiminnallinen testaus

Piirilevykokoonpanon ominaisuudet

Lataa piirilevykokoonpanon ominaisuudet

Jotta vältytään virheiltä alusta alkaen, olemme koonneet suunnitteluohjeemme tarkistuslistaksi.

Tiedosto listaa joitakin valmistusominaisuuksia, jotka liittyvät tyypillisesti piirilevykokoonpanoon. Luetellut ominaisuusrajat eivät ole kattavia; Kokeneilla insinööreillämme on myös työkokemusta kaikentyyppisistä piirilevymateriaaleista, joten heillä on tietämys ja asiantuntemus tarjota suosituksia ja vastata kaikkiin piirilevykokoonpanoon liittyviin kysymyksiin. Tärkeintä on, että he osaavat auttaa valmistettavuuden ja projektin mahdollisten kustannusvaikuttajien suhteen.

| Parts Procurement | Full Turnkey, Partial Turnkey and Kitted/Consigned |

|---|---|

| Assmebly Types | Surface Mount (SMT), Thru-hole, Mixed Technology (SMT/Thru-hole),Single and double sided SMT/PTH , Large parts on both sides, BGA on both sides |

| Largest PCB/Panel Size | 24 x 35ʺ |

| Smallest PCB/Panel Size | 1.2ʺ wide |

| Largest QFP Size/BGA Size | 75 mm x 87 mm |

| BGA Pitch Range | From 0.25 mm to 3 mm |

| Smallest QFP Pitch Range | From 0.25 mm to 3 mm |

| Stencils | Laser cut stainless steel and Nano-coating |

| Components | Passive components smallest size 01005,Fine pitch components smallest size 6 Mils pitch, Leadless chip carriers/ BGA, VFBGA, FPGA & DFN, Connectors and terminals |

| Component packaging | Reels, Cut tape, Tube and Loose parts |

| Inspection | X-ray analysis, AOI and Microscope to 20X |

| Solder Type | Leaded and Lead-free/RoHS compliant |

| Assembly surface mount connectors | Yes |

| Wave Soldering | Yes |

| Conformal Coating And Potting | Yes |

| PCB Finish | SMOBC/HASL, Electrolytic gold , Electroless gold , Electroless silver, Immersion gold, Immersion tin and OSP |

| Panelized PCB | Tab routed ,Breakaway tabs ,V-Scored and Routed+ V scored |

| Design File Format | Gerber RS-274X, 274D, Eagle and AutoCAD’s DXF, DWG BOM (Bill of Materials) and Pick and Place file (XYRS) |

| Other Services | Parts Management, IC Programming and Functional Testing |

Katso lisää +

Piirilevyt montering -tyypit

- Pintaliitäntä (SMT)

- Läpiasennus

- Sekatekniikka (SMT/Läpiasennus)

- Yksi- tai kaksipuolinen komponenttien asennus

Piirilevykokoonpanon juotostyypit

- Lyijypitoinen

- Lyijytön/RoHS-yhteensopiva

- Puhdistusvaatimaton ja vesipuhdistettava juotosfluksi

Piirilevykokoonpanon komponenttityypit

- Passiivikomponentit kooltaan 01005

- Pallohilan järjestely (BGA)

- Nelikulmainen tasainen liittimetön pakkaus (QFN)

- Nelikulmainen tasainen pakkaus (QFP)

- Pienet piiripaketit (0,2 mm nousu)

Piirilevykokoonpanon valvonta ja tarkastus

- AOI-testaus

- 3D-AOI-testaus

- 3D-SPI-testaus

- Röntgentarkastus

- Piirissä tapahtuva testaus

Piirilevykokoonpanon valmistuslaitteet

Toimintamme periaatteena on, että laatu on sisäänrakennettuna kaikkiin prosesseihimme. Alusta loppuun laatu on etusijalla. Olemme sitoutuneet tarjoamaan kustannustehokkaita, korkealaatuisia piirilevykokoonpanopalveluja erinomaisella asiakaspalvelulla.

Piirilevykokoonpanon tiedostovaatimukset

Liitä seuraavat tiedostot tilaukseesi. Liitä ne yhdessä ZIP-tiedostossa.

Gerber-tiedostot

Sisällytä kaikki kerrokset (kupari, juotosmaski, silkkitulostus, juotospasta jne.).

Centroid-tiedosto

Tunnetaan myös nimellä "pick and place" -tiedosto. Sen tulisi sisältää komponenttien sijainnit, kiertokulmat ja viitenumerot.

Materiaaliluettelo (BOM) Excel-muodossa. BOM:isi tulisi sisältää:

- Viitenumerot

- Kunkin osan määrä

- Valmistajan osanumero

- Osan kuvaus

- Tyyppi (SMT, läpiasennus, hienojakoinen, BGA jne.)

- Pakkauskuvaus (QFN32, SOIC, 0805 jne. – pakkaus on hyödyllinen, mutta ei pakollinen).

Painettujen piirilevyjen kokoonpanon tarkistuslista

Benchuang Electronics haluaa, että asiakkaamme kokevat saumattoman ja tarkan kokoonpanoprosessin. Varmistaaksesi, että työtäsi ei keskeytetä, noudata näitä ohjeita:

Tarkat tiedot

Virheettömän kokoonpanoprosessin edellytyksenä on tarkat tiedot. Jokaisessa työssä tulisi olla materiaaliluettelo (BOM), ”pick and place” -tiedosto (eli centroid-tiedosto) ja vastaavat Gerber-tiedot. Lisää BOM:iin EI-ASENNETTAVA (DNP) -sarake, jos piirilevylle on osia, joita ei tulisi asentaa.

Varmista oikeat jalkaprofiilit

Jotkut osat ovat saatavilla eri pakkauksissa. Varmista, että BOM:ssä määritelty osa vastaa piirilevyn jalkaprofiilia.

Järjestä komponentit

Osat tulisi eritellä erillisiin pusseihin tai lokeroihin. Jokaisen pussin tai lokeron tulisi olla merkitty valmistajan nimellä, valmistajan osanumerolla ja kaikilla viitenumeroilla, joissa osaa käytetään. Tarvittaessa voit korvata valmistajan tiedot jakelijan nimellä ja osanumerolla (tai lisätä ne valmistajan tietojen rinnalle).

Useita töitä tilauksessa

Kunkin työn osat tulisi pakata erikseen. Sisällytä kuhunkin työhön erillinen BOM ja ”pick and place” -tiedosto.

Komponenttimäärät

Sisällytä ylimääräisiä osia mahdollisia hävikkejä varten kokoonpanon aikana.

Pienissä kokoonpanoissa (1–25 levyä) tarvitaan ylimääräisiä osia seuraavasti:

- 0201–0603 -koko: Vähintään 50 kpl + tarvittava määrä.

- 0805–1206 -koko: Vähintään 25 kpl + tarvittava määrä.

- Suurikokoisille komponenteille 1–2 ylimääräistä osaa riittää.

- Suosittelemme, että kaikki SMT-osat ovat jatkuvalla nauhalla tai kela.

- Suurissa erissä ylimääräiset osat voidaan ilmoittaa prosentteina.

Palautamme kaikki käyttämättömät osat sinulle, kun lähetämme kokoonpanetut piirilevyt takaisin.

Päivitä BOM ja "Pick and Place" -tiedosto

Jos suunnitteluun tulee viime hetken muutoksia, muista päivittää ne BOM:iin, ”pick and place” -tiedostoon ja muihin asiaankuuluviin asiakirjoihin.

Merkitse napaisuus

Varmista, että merkitset oikean suunnan kaikille napaisille komponenteille. Aseta piste tai numero ”1” IC-piirien pinnille 1, jos suunta ei ole ilmeinen. Varmista, että napaiset kondensaattorit ja diodit on merkitty oikein.

Erikoisohjeet

Anna yksityiskohtaiset ohjeet kaikille piirilevyjen kokoonpanoon tarvittaville erikoismenettelyille. Sisällytä tarvittaessa luonnokset, valokuvat, PDF-tiedostot ja/tai piirustukset.

Piirilevyjen kokoonpanoprosessi

Kun piirilevyn valmistusprosessi, jossa levyn rakenne saadaan lopulliseen muotoonsa, on päättynyt, alkaa piirilevyjen kokoonpanoprosessi. Piirilevyn valmistusvaiheessa reiät on porattu, jotta muodostuu tarkkojen mittoisten komponenttien kiinnityspaikkoja. Kokoonpanovaiheessa suoritetaan useita peräkkäisiä toimenpiteitä, joiden lopullisena tavoitteena on elektronisten komponenttien vankka ja pysyvä kiinnitys piirilevylle.

Stensiilin valmistus

Metallilevyn tulee peittää koko piirilevyn pinta lukuunottamatta myöhemmin juotospastalla täytettäviä reikiä. Tästä syystä metallilevy on käsiteltävä siten, että se noudattaa teollisen suunnittelun määrittelemää piirilevyn kuviota, jossa levyn aukot ovat samanmuotoiset, -leveät ja -pitkät kuin vastaavat reiät piirilevyllä. Tätä metallilevyä kutsutaan yleisesti stensiiliksi, ja se valmistetaan joko messingistä tai ruostumattomasta teräksestä.

Stensiilin suunnittelu on erittäin haastavaa, koska stensiilin muodon tarkkuus ja paksuuden tasaisuus ovat ratkaisevan tärkeitä tarkkaan ja tarkoituksenmukaiseen piirilevyjen kokoonpanoon. Tyypillinen stensiilin paksuus vaihtelee välillä 0,0254 mm – 0,762 mm. Metallilevyn paksuus on parametri, joka riippuu kyseisessä piirilevyssä käytettävien elektronisten komponenttien tyypeistä, ja se määritetään erikseen jokaiselle piirilevylle. Jopa pienimmät alimitto- tai ylimittoisuudet voivat aiheuttaa merkittäviä ongelmia piirilevyjen kokoonpanoprosessin myöhemmissä vaiheissa. Suuremmat stensiiliaukot aiheuttavat niin kutsuttua palloutumista tai siltaumista. Nämä ilmiöt syntyvät juotospastan levitysvaiheessa, kun kalvo peittää osia piirilevyn pinnalta tai jopa kokonaisia reikien välistä polkua. Molemmissa tapauksissa seurauksena on avoin sähköpiiri, joka tekee piirilevystä täysin toimimattoman.

Kun vaaditut stensiiliparametrit on valittu, metallitehtaalta tilataan määritetyn koostumuksen ja paksuuden omaava metallilevy, joka tarkastaa levyn paksuuden tasaisuuden röntgenmittauksella ja lähettää sen sitten tuotantolaitoksellemme.

Kemiallinen etsaus

Stensiilien käsittelytekniikoita on muutamia, mutta yleisimmin käytettyjä ovat laserleikkaus ja kemiallinen etsaus. Kemiallisessa etsausprosessissa metallinaamio ja joustava metallinaamio etsataan molemmilta puolilta. Ensin piirilevyn suunnitelma siirretään metallilevylle kalvon avulla. Sen jälkeen levyt upotetaan erityiseen happoliuokseen, joka mahdollistaa aukkojen muodostumisen. Tämän prosessin haittapuolena on kuitenkin, että happo vaikuttaa levyn syvempiin kerroksiin, aiheuttaen alimittoja. Tästä syystä aukkojen seinämien on oltava lisäksi hiottuja, jotta muodostuu sileä pinta, joka soveltuu juotospastan levitykseen piirilevyjen kokoonpanon aikana. Seinämien tasoittamiseen on kaksi vaihtoehtoa: elektrolyyttinen hiominen, joka on mikroetsausprosessi, ja nikkelointi. Elektrolyyttinen hiominen on sähköparannuksen käänteinen prosessi. Sähköä käytetään liuottamaan ylimääräiset metalliosat elektrolyyttiliuokseen, joka huuhtotaan pois käsittelyn jälkeen. Nikkeloinnissa puolestaan aukkojen seinämiin levitetään lisäkerros metallia, minkä seurauksena aukkojen halkaisijat pienenevät.

Laserleikkaus piirilevyille

Erityisiä CNC-koneita käytetään piirilevyjen laserleikkaukseen piirilevyjen kokoonpanoprosessin aikana. Käytetyt lasersäleet leikkaavat metallilevyn Gerber-tiedoston määrittelemän kuvion mukaisesti. Tämä tiedosto sisältää kaikki piirilevyn tekniset tiedot, kun taas integroitu mukautettu ohjelmisto lukee ne ja ohjaa laserin liikkeitä leikkausprosessin aikana. Koska metallisidos on erittäin vahva, laserparametrien hienosäätö on tarpeen, jotta saadaan aikaan sileät metallireunat. Seuraavat parametrit ovat ratkaisevan tärkeitä laserleikkausprosessin aikana: säteen koko, säteen tarkennus, leikkausnopeus ja laserteho. Lasertehon on oltava riittävä koko ajan, jotta säteet pääsevät läpi metallilevyn pinnan. Säteen koko 0,0254 mm on yleisimmin käytetty piirilevyjen kokoonpanossa, koska se soveltuu lähes kaikenkokoisiin ja -muotoisiin aukkoihin. Riippumatta asetettujen parametrien tarkkuudesta, aukkojen seinämien tasoittaminen on tarpeen käyttäen samoja tekniikoita kuin kemiallisessa etsauksessa, joko elektrolyyttistä hiontaa tai nikkelointia.

Juotospastan tulostus

Erityistä tulostinlajia käytetään juotospastan levittämiseen piirilevyjen kokoonpanoprosessin aikana. Tällaista tulostinta kutsutaan yleisesti raaputusblade-tulostimeksi. Se on saanut nimensä raaputuslangoista, joita käytetään painamaan juotospasta stensiilin pinnan yli ja piirilevyn reikien sisään. Ne voidaan valmistaa joko metallista tai polyuretaanista riippuen tarvittavasta painealueesta. Tulostimen sisäinen kuvausjärjestelmä kohdistaa stensiilin pystysuoraan piirilevyjen päälle. Lisäksi tulostin käyttää kolmea fiducial-merkkiä, joita kutsutaan yleisesti globaaleiksi fiducial-merkeiksi, stensiilin mahdollisimman tarkkaan asemointiin piirilevyn päällä. Nimittäin globaali fiducial-merkki määrittää ja korjaa välittömästi mahdolliset piirilevyn väärin asennukset sekä X- että Y-akseleilla ennen tulostusoperaatiota ja myös tulostuksen aikana. Tällä tavoin vältetään täysin sekä piirilevyn että stensiilin siirtyminen raaputuslangan aiheuttaman paineen alla.

Raaputuslangan paine on parametri, jota on seurattava erityisellä huolella. Lisääntynyt paine voi aiheuttaa useita ongelmia, kuten suuremman pastan leikkauksen, joka aiheuttaa pastan levittäytymisen piirilevyn tasaiselle pinnalle ja niin kutsuttua siltaumista ja juotospastan vuotamista. Koska pasta on erittäin sitkeaa suspensiota, se vaatii huomattavan voiman liikkuakseen. Raaputuslangan paineen on oltava riittävä tuottamaan voima, joka voittaa korkean kitkavoiman erittäin sitkeän pastan ja stensiilin välillä. Kun pastan liike on alkanut, pasta liikkuu hallitusti tulostusalueen leveyden yli täyttäen kaikki stensiiliaukot samalla, kun raaputuslangat pyyhkivät sen pois stensiilin pinnalta. Raaputuslangan normaali käyttöpaine vaihtelee välillä 0,13 kg – 0,27 kg per lineaarinen senttimetri tulostusalueesta.

Liikkuvan raaputuslangan on aiheutettava inertia, jonka vaikutuksesta pasta virtaa piirilevyn reikien sisään. Raaputuslangan äkilliset mutta hallitut liikkeet aiheuttavat inertiaa, minkä vuoksi nopeus on toinen jatkuvasti seurattava parametri. Koska raaputuslangan paine ja nopeus ovat suoraan verrannollisia, nopeuden on oltava jatkuvasti yläraja-arvon alapuolella, yleensä 75 mm sekunnissa. Korkeammat nopeudet aiheuttavat suuremman kitkavoiman raaputuslangojen ja stensiilin välille, mikä johtaa ajan myötä raaputuslangojen mekaaniseen vikaantumiseen.

Kolmas juotostulostuksen olennainen parametri on raaputuslangojen ja stensiilin välinen kulma. Normaalisti asetettu kulma on 60° seuraavasta syystä. Se muodostaa optimaalisen kaltevuuden, jolloin pasta liikkuu painovoiman vaikutuksesta alaspäin piirilevyn reikiin. Jos kulma kasvaa, se voi aiheuttaa pastan kaivamisen pois stensiiliaukoista ja siten riittämättömän juotospastamäärän. Toisaalta, jos kulma pienenee, raaputuslangat jättävät juotospastajäämiä stensiilin pinnalle, kun tulostus on valmis.

Normaali tulostusoperaatio kestää 15-45 sekuntia per piirilevy. Tulostus on pisin vaihe piirilevyjen kokoonpanossa, jota seuraa erotusprosessi, jossa stensiili irrotetaan piirilevystä. Tulostuksen jälkeinen tarkastus on olennainen laadunvarmistukselle tallettettujen juotospastakerrosten ja niiden soveltuvuuden osalta seuraavaan vaiheeseen – elektronisten komponenttien pintaliittämiseen. Laadunvarmistus suoritetaan yleensä tulostimen omalla 2D-kuvausjärjestelmällä tai erillisillä 3D-järjestelmillä.

Stensiilin irrotus ja puhdistus

Piirilevy irrotetaan stensiilistä tulostusprosessin lopussa. Irrotusvaiheessa juotospastan on pysyttävä piirilevyn reikien sisällä. Stensiilin irrotusnopeus on ratkaisevan tärkeä varmistaakseen, että stensiili ei vedä pastaa mukanaan aukoista. Stensiilin normaali liikenopeus on noin 3 mm sekunnissa. Korkeammilla nopeuksilla juotospasta ei irtoa täysin aukoista, mikä aiheuttaa ei-toivottuja korkeita reunuksia pastakertymiin.

Muutaman tulostuskierron jälkeen stensiilin puhdistus varmistaa, että pastahiukkasten kertymää ei tapahdu stensiilin ja piirilevyn välissä. Puhdistusprosessi koostuu kahdesta vaiheesta: Ensiksi stensiili pyyhitään puhdistuskemikaaleilla kuten isopropyylialkoholilla. Tässä vaiheessa puhdistetaan stensiilin alapuolinen alue. Sen jälkeen suoritetaan lisäksi imupuhdistus, jossa aukot puhdistetaan estääkseen pastan virtauksen estymisen piirilevyn reikien kohdalla.

Stensiilin ja raaputuslangan kunnon laadunvarmistus tulostussession jälkeen

Ennen mekaanisten osien laadunvarmistusta automatisoitu puhdistusjärjestelmä poistaa kaikki juotospastajäämät, jotta operaattorilla on selkeä näkemys koko materiaalipinnasta. Sen jälkeen operaattori suorittaa stensiilien ja raaputuslankojen visuaalisen tarkastuksen tarkistaakseen, onko kummassakin terässä tai stensiileissä ilmaantunut mekaanisia vaurioita. Jos operaattori huomaa vaurioita raaputuslangoissa tai stensiileissä, hänen on korvattava viallinen osa varmistaakseen luotettavan ja tehokkaan tulostusprosessin.

Juotospastan koostumus, ominaisuudet ja säilytys

Koostumus

Juotospasta on suspensio, joka koostuu metallijuotoshiukkasista, jotka on levitetty juotosfluksiin. Metallijuokset voidaan valmistaa eri alkuaineista, mutta yleisin koostumus on 99,7 % tinaa ja 0,3 % kuparia. Metallihiukkasilla on pallomainen muoto, ja niiden koko voi vaihdella IPC J-STD 005 -standardissa määritellyn tyypin mukaan. Aikaisemmin juotoksessa käytettiin yleisesti lyijyä. Nykyään sen käyttö on luovuttu kansainvälisten ympäristönsuojelusäädösten vuoksi, koska se on erittäin vaarallinen aine sekä ihmisten terveydelle että ympäristölle. Toisaalta fluksia käytetään liima-aineena, joka sitoo metallipallot ja mahdollistaa elektronisten komponenttien kiinnittämisen piirilevyn kontaktialustoille. Fluksi on erittäin sitkeää materiaalia, joka sisältää 60–80 % aktiivisia ainesosia, jotka pitävät metallihiukkaset yhdessä ja estävät hapettumista ja korroosiota. Suuri aktiivisten ainesosien osuus fluksissa estää metallioksidien muodostumisen sekä pohja- että täyttömateriaaleihin, joihin sitä levitetään.

Lisäksi fluksi mahdollistaa läpireikäkomponenttien juottamisen tulostamalla juotospastaa reikien sisään. Painoprosentteina sekoitettu juotospasta koostuu yleensä 90 % metallista. Kuitenkin niiden alhaisemman tiheyden vuoksi fluksin epämetalliset ainesosat vievät jopa puolet pastan tilavuudesta.

Ominaisuudet

Juotospasta on ei-newtonilaisen tyyppistä nestettä, tarkemmin pseudoplastista, mikä tarkoittaa, että sen virtausvastus laskee merkittävästi, kun kohdistettu paine saavuttaa tietyn arvon. Pseudoplastinen käyttäytyminen on juotospastalle olennainen ominaisuus, joka mahdollistaa onnistuneen tulostuksen. Nimittäin virtausvastuksen merkittävien muutosten vuoksi pasta voi virrata stensiiliaukkoihin ja niistä ulos tulostusliikkeen aikana, mutta se pysyy piirilevyn reikien sisään painumatta, kun tulostusliike on päättynyt.

Viskoosisuus on fysikaalinen ominaisuus, joka määrittää nesteen virtausvastuksen. Fluksin yhdisteiden lisäksi suurimman vaikutuksen virtausvastukseen on metallin ja fluksin suhteella. Metalliyhdisteiden lisääntyminen lisää merkittävästi juotospastan kokonaisviskositeettia. Tulostusoperaation aikana ohut juotoskalvo raaputuslakan ja stensiilin välissä kohdistuu huomattavaan lämpötilan nousuun, joka alentaa pastan viskositeettia, koska se on seurausta kohdistetun paineen aiheuttamasta kitkavoimasta.

Juotospastan säilytys

Juotospastan asianmukainen säilytys mahdollistaa sen haluttujen ominaisuuksien ylläpidon, joita tarvitaan piirilevyjen kokoonpanon parhaan suorituskyvyn saavuttamiseksi. Juotospasta on säilytettävä ilmatiiviissä tai hermeettisessä säiliössä estääkseen metallin vuorovaikutuksen hapen ja kosteuden kanssa. Pallomaisten metallihiukkasten suuri pinta-ala tekee niistä erityisen alttiita korroosiolle, mikä heikentää sitoutumislujuutta vuorovaikutuksessa elektronisten komponenttien kanssa. Toinen säätelyparametri on lämpötila. Säilytyslämpötilan tulisi olla alle 8 astetta, kun taas 1 aste on alin sallittu lämpötilaraja, koska fluksi sisältää nestemäisiä komponentteja, jotka voivat jäätyä. Hallitut säilytysolosuhteet vähentävät metallihiukkasten hapettumisnopeutta, mutta ne myös vähentävät lämpöherkkien fluksin aktiivisten ainesosien hajoamisnopeutta.

Elektronisten komponenttien asennus

Kun juotospasta on levitetty piirilevyn pinnalle, elektronisten komponenttien asennus suoritetaan ns. pick and place -koneella. Ennen pick and place -koneen käyttöönottoa sen toimintaohjelma on ohjelmoitava lataamalla materiaaliluettelo ja komponenttien sijoituslista Mycronic Mycenter -työasemalle. Ohjelmoinnin jälkeen operaattori toimittaa pick and place -koneelle kaikki tarvittavat elektroniset komponentit. Nyt tämä robottilaite on valmis aloittamaan toimintansa. Toiminnan aikana komponenttien sijoittelun tarkkuus on kriittinen parametri, joka heijastaa piirilevyjen kokoonpanoprosessin laatua. Kuten raaputuslakana tulostimessa, pick and place -koneet käyttävät kolmea fiducial-pistettä paneelin paikallistamiseen ja suunnan määrittämiseen. Fiducialit ovat optisia kohteita, jotka on kaiverrettu jokaisen piirilevyn kuparikerrokseen.

Jokainen komponentti saa oman viivakoodinsa, jonka kone tunnistaa, kun ohjelmisto lähettää tiedot kyseisen komponentin sijainnista piirilevyllä. Komponentin ja sen paikan tunnistamisen lisäksi laite havaitsee sen mitat ja tarvittavan kiertokulman onnistuneen sijoittelun saavuttamiseksi. Tämä kone suorittaa myös elektronisten komponenttien laadunvarmistuksen, koska se mittaa kapasitanssia, resistanssia ja induktanssia kuljettaessaan sitä. Jos eroa tietyn komponentin suunniteltujen ja mitattujen parametrien välillä havaitaan, kone poistaa välittömästi kyseisen komponentin.

Juottaminen kovetusuunissa

Kun elektroniset komponentit on asetettu piirilevyn pinnalle, ne on kiinnitettävä pysyvästi paikoilleen. Pysyvä kiinnitys saavutetaan juotospastan juottamisella, joka ensin sulaa ja sitten kovettuu. Kovettumisvaiheessa juotoksen atomien spatiaalinen orientaatio muuttuu, ja seuraava juotoksen fysikaalisten ominaisuuksien siirtyminen aiheuttaa juottoliitosten korkean vetolujuuden. Sulamisprosessi tapahtuu kovetusuunissa, jossa piirilevyt kulkevat siitä läpi kuljetinhihnan avulla. Kuuma ilma virtaa vastavirtaan kuljetinhihnan liikesuuntaan nähden. 250–480 asteen lämpötilassa oleva ilma lämmittää piirilevyjä erittäin tehokkaalla konvektiivisella lämmönsiirtomekanismilla. Koska pastan asetettu lämpötila saavutetaan nopeasti, kovetusprosessi on lyhyt, minkä jälkeen kovettumisprosessi alkaa. Kovettumisprosessi tapahtuu myös uunissa, jossa ilmakehän ilma jäähdyttää sulanutta juotosta ja lopulta kovettaa sen.

Tarkastus ja toiminnallinen testaus

Piirilevyjen kokoonpanoprosessin jälkeen operaattorit tarkastavat piirilevyt visuaalisesti varmistaakseen, että kaikki osat on asennettu oikein. Visuaalisen tarkastuksen jälkeen piirilevy kytketään virtalähteeseen toiminnallista testausta varten. Tässä testissä simuloidaan piirilevyn normaaleja käyttöolosuhteita, ja jos vikoja ei havaita, levy on valmis lähetettäväksi.

Suojapäällyste

Suojapäällyste on tärkeä vaihe komponenttien suojaamiseksi erilaisilta ympäristövaikutuksilta (kuten kosteudelta).

Suojapäällyste levitetään piirilevylle muodostaen esteen epäpuhtauksien ja piirilevyn välille. Se myös luo eristekerroksen, joka vähentää piirilevyssä esiintyvää ristikuulua, vuotovirtaa ja elektrokemiallista migraatiota. Päällystemateriaali koostuu akryyleistä, polyuretaaneista, silikoneista, epokseista tai hartsien yhdistelmistä.

Laadukas piirilevyjen kokoonpano

Piirilevyjen kokoonpanoprosessi tapahtuu piirilevyjen valmistuksen jälkeen, jolloin levyn rakenne on täysin muodostunut asiakkaan vaatimusten mukaisesti. Piirilevyjen kokoonpano kattaa toimenpiteet stensiilin valmistuksesta ja juotospastan tulostuksesta pintaliitäntäosien asennukseen, liitosten muodostamiseen kovetusuunissa sekä piirilevyn toiminnallisuuden lopulliseen tarkastukseen. Stensiilin valmistuksen jälkeen suoritetaan juotospastan tulostus. Tässä vaiheessa sähkökomponenttien kiinnityskohtia edustavat pienet aukot on täytettää poikkeuksellisella tarkkuudella. Muuten voi ilmetä vakavia ongelmia, kuten siltaumia. Siltaumat ovat usein mikroskooppisen pieniä eivätkä näkyviä paljaalla silmällä. Tämä tekee niistä erittäin vaikeasti havaittavia, ellei käytetä viimeisimpiä tarkastuslaitteita. Siltaumat ovat kuitenkin yleisin ongelma piirilevyjen kokoonpanoprosessissa, ja ne voivat johtaa oikosuluihin tai jopa komponenttien palamiseen. Siksi me Benchuang Electronicsissä käytämme viimeisintä juotospastan tulostusteknologiaa varmistaaksemme, että jokainen piirilevy toimii moitteettomasti kokoonpanolinjan lopussa.

Toinen kriittinen osa piirilevyjen kokoonpanoprosessia on elektronisten komponenttien asennus pick and place -koneella. Piirilevyn johtavat radat ovat hyvin pieniä, ja niiden on oltava kohdistettu elektronisten komponenttien johtaviin osiin. Siksi elektronisten laitteiden on oltava asennettu levylle mahdollisimman tarkasti. Käytämme tarkimpia kolmen fiducial-pisteen optisia järjestelmiä pintaliitäntäkomponenttien asentamiseen. Lopuksi piirilevyjen kokoonpanolinjan päässä saavutetaan vankka ja vakaa yhteys pintaliitäntäkomponenttien ja levyn välillä kovetusuunissa. Juotospastan avulla varmistetaan piirilevyjen pitkäikäisyys ja kestävyys, jotka ovat lopullisia tavoitteitamme piirilevyjen korkean laadun lisäksi.

Aloita Painettujen piirilevyjen kokoonpanon kanssa

- Kokoonpanorakennelmien valmistus

- Flex-piirilevyjen kokoonpano

- Rigid flex -kokoonpano

- SMT-kokoonpano, BGA-kokoonpano, Läpivientikokoonpano, Sekakokoonpano