- Korkeataajuinen vähähäviöinen piirilevymateriaali

- Vähähäviöiset nopeat piirilevymateriaalit

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G -materiaalit

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE -materiaalit

- High-Density Interconnect (HDI) -piirilevyt käyttävät mikroläpivientejä, läpivientejä tyynyissä sekä pienempiä johdinvälejä tarjotakseen korkeamman signaalitiheyden ja paremman signaalien eheyden.

HDI Piirilevyt

IPC-2226 määrittelee HDI:n piirilevyksi, jossa on suurempi johdintiheys pinta-alayksikköä kohti verrattuna perinteisiin piirilevyihin (PCB). IPC-2226:ssa määritellään erilaisia HDI-ominaisuuksia: tyyppi I, tyyppi II ja tyyppi III.

Korkeajohdintiheyspiirilevyillä (HDI PCB) on huomattavasti suurempi piiristiheys verrattuna tavallisiin piirilevyihin, mikä tarkoittaa, että pienemmälle alueelle voidaan sijoittaa enemmän komponentteja. Tämä saavutetaan kaventamalla johdinkuvioiden leveys, lisäämällä kerroksien määrää, käyttämällä pinottuja/porrastettuja/sokeita/hautautuneita läpivientejä sekä hienompia johdinleveyksiä ja välejä.

HDI-piirilevyt ovat yleensä kalliimpia kuin tavalliset piirilevyt monimutkaisemman valmistusprosessin ja erikoismateriaalien käytön vuoksi. Seuraavassa on joitakin keskeisiä suunnitteluominaisuuksia, jotka piirilevyn suunnittelijan on ymmärrettävä, sillä heidän on oltava varmoja, että piirilevyn valmistaja ymmärtää korkean teknologian piirilevyjen haasteet.

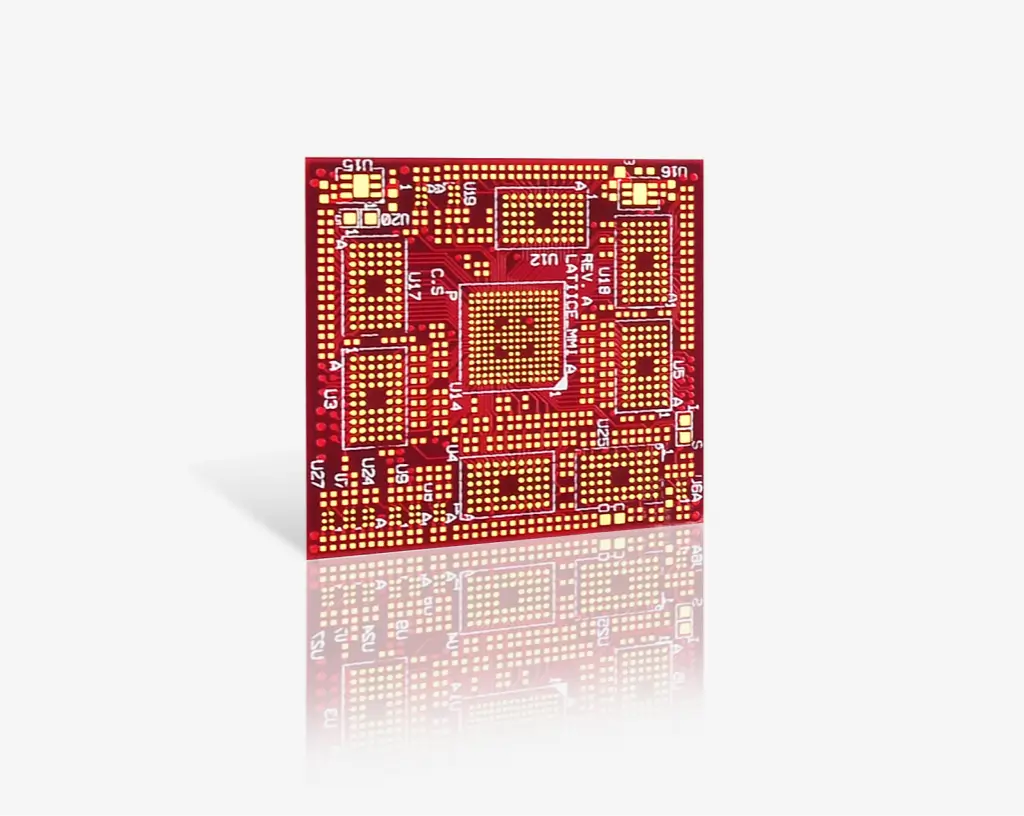

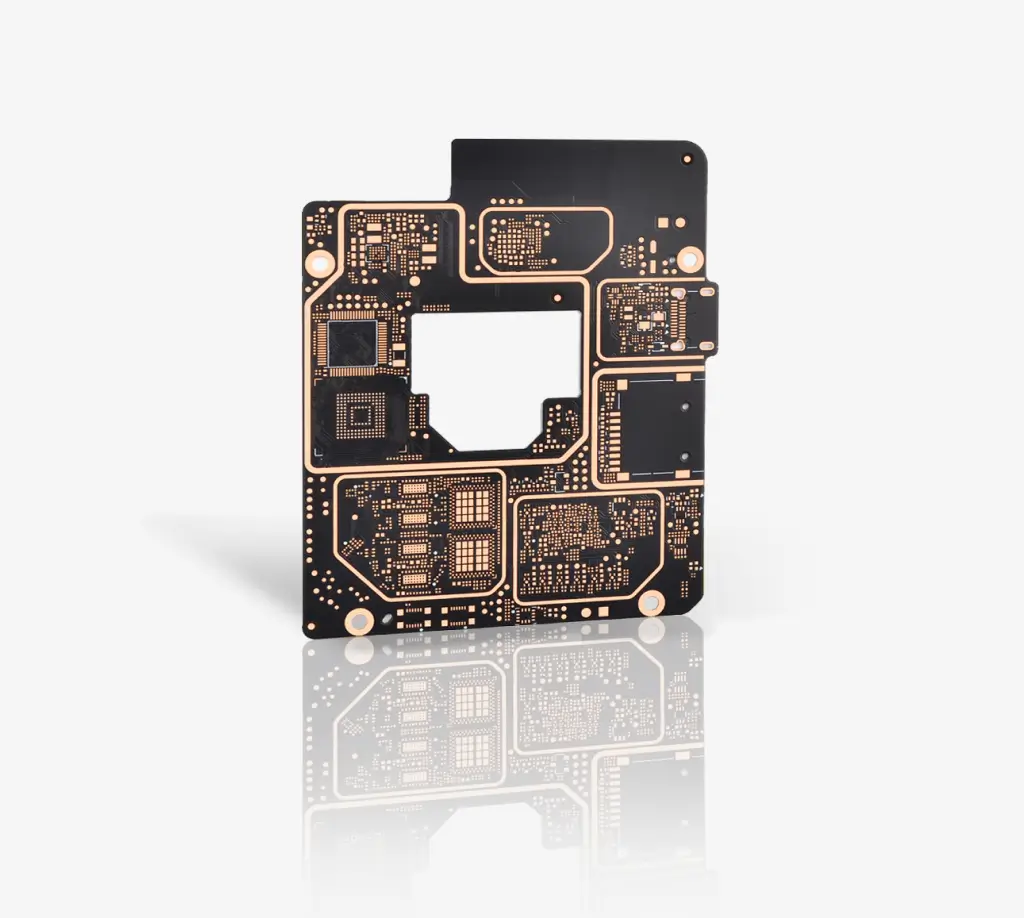

Benchuang Electronicsilla on kyvyt ja kokemus kaikenlaisiin tehtäviin – mukaan lukien korkeajohdintiheyspiirilevyjen (HDI) valmistus. HDI-piirilevyt ovat tulleet yhä suosituimmiksi ja niitä käytetään laajalti eri aloilla, kuten lääketieteessä, armeijassa ja ilmailualalla. Niitä löytyy erityisesti älypuhelimista, tableteista ja muista digitaalisista laitteista.

HDI-monikerrospiirilevyjen valmistuskyvyt

HDI-piirilevy vaatii pienempiä läpivientejä kerrosten välisiin siirtymiin, erityisesti hienojakoisissa BGA-komponenteissa ja suuremman johdintiheyden saavuttamiseksi (enemmän johdinkuvioita neliömillimetriä kohti). Hienojakoisten komponenttien sijoittamiseksi HDI-piirilevyn asettelussa on tyypillisesti seuraavia ominaisuuksia:

Pienemmät läpiviennit: HDI-piirilevyt käyttävät mikroreikiä (mekaanisesti tai laserilla porattuja), sokeita/hautautuneita ja porrastettuja läpivientejä kerrosten välisiin siirtymiin. Näiden läpivientien kuviosuhde on pienempi kuin perinteisillä läpivienteillä. Hienojakoisten komponenttien kanssa käytettäviksi näiden läpivientien halkaisijat on tehty pienemmiksi, mikä rajoittaa niiden hyötykäyttösyvyyttä.

Ohuemmat johdinkuviot: HDI-piirilevyissä käytettävät ohuemmat johdinkuviot ovat tarpeen yhteyksien muodostamiseksi läpivienteihin kullakin kerroksella sekä pinnassa oleviin läpivienteihin. Ohuemmat johdinkuviot mahdollistavat myös suuremman johdintiheyden, mistä HDI-terminologia juontuu.

Suurempi kerrosmäärä: Olemme valmistaneet ei-HDI-piirilevyjä, joissa on suuri kerrosmäärä, mutta HDI-piirilevyjen kerrosmäärä voi helposti yltää 20:een tai enemmän, kun työskennellään komponenttien kanssa, joissa on suuri pinnitiheys (esim. FPGA:t).

Alemmat signaalitasot: HDI-piirilevyjä ei käytetä korkeajännitteisiin tai suurivirtaisiin sovelluksiin. Tämä johtuu siitä, että vierekkäisten johtimien välinen suuri kentänvoimakkuus aiheuttaa ESD-purkauksia, ja suuret virrat aiheuttavat liiallisen lämpötilan nousun johtimissa.

HDI-piirilevyjen suunnitteluohteet

Lataa HDI-piirilevyjemme suunnitteluohteet

Jotta vältettäisiin virheet alusta alkaen, olemme koonneet suunnitteluohjeemme tarkistuslistaksi käytettäväksi.

Tiedosto listaa joitakin valmistusominaisuuksia, jotka tyypillisesti liittyvät HDI-tekniikkaan. Luetellut ominaisuusrajat eivät ole kattavia; Kokeneilla insinööreillämme on myös työkokemusta kaikenlaisista piirilevymateriaaleista, joten heillä on tietotaito ja asiantuntemus tarjota suosituksia ja vastata kaikkiin HDI-piirilevyihin liittyviin kysymyksiin. Kaikkein tärkeintä on, että he tietävät, kuinka auttaa valmistettavuuden ja projektin mahdollisten kustannusvaikuttajien suhteen.

| Description | Production | Advanced |

|---|---|---|

| Structure | 3+n+3 (8+N+8 MAX) | 9+N+9 |

| Layer Count | 2~80L | 100L |

| Min. Board thickness | 0.005" (+/-10%) | 0.005" (+/-10%) |

| Max. Board thickness | 0.300" (+/-10%) | 0.350" (+/-8%) |

| BGA Pitch | 8mils (0.2mm) | 6mils (0.15mm) |

| Min.BGA pad/space | 7mils/3mils | 5mils/2mils |

| Materials for build up | ||

| Prepreg (FR4 1067/1086/2113) | Yes | Yes |

| Prepreg (ceramics Ro4350) | Yes | Yes |

| Laser Drillable Prepreg | Yes | Yes |

| laser Drillable core (FR4, PI, PTFE, ceramics) | Yes | Yes |

| laser Drillable Min.Dielectric thickness | 2mils | 1.5mils |

| laser Drillable Max.Dielectric thickness | 4mils | 5mils |

| Laser via | ||

| Min / Max | 2.5mils / 6mils | 2mils / 6mils |

| Min via edge to via dege space | 6mils | 5mils |

| True position Tolerance | +/-1mils | +/-1mils |

| Drilling | ||

| Min. Drilled blind via diameter (as drilled) | 6mils | 5mils |

| Min via edge to via dege space (as drilled) | 8mils | 7mils |

| PTH Design | ||

| Blind via aspect ratio (dielectric thickness/ Laser drill hole size) | 0.8 | 1 |

| Blind via plating thickness | 0.3~1mils | 0.3~1mils |

| Capture pad A/R | 2.5mils | 2mils |

| Laser via Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Blind via aspect ratio (as drilled) (dielectric thickness/ drilling hole size) | 0.5 | 0.5 |

| Blind via plating thickness (as drilled) | 0.8mils | 1.0mils |

| Capture pad A/R (as drilled) | 3mils | 2mils |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 12oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

Katso lisää +

HDI-piirilevy 1 n 1

Tämä on yksinkertaisin HDI-piirilevyn suunnittelurakenne, joka sopii BGA:lle, jossa on vähemmän I/O-liitäntöjä. Siinä on hienojakoinen johdotus, mikroreiät ja rekisteröintitekniikat, jotka kykenevät 0,4 mm pallojakoiseen, erinomaiseen asennusvakauteen ja luotettavuuteen, ja se voi sisältää kuparilla täytettyjä reikiä.

Tässä 1-N-1 -tyyppisessä kerroskokoonpanossa ”1” edustaa yhtä peräkkäistä laminaatiota ytimen kummallakin puolella. Yksi peräkkäinen laminaatio lisää kaksi kuparikerrosta, jolloin kerroksia on yhteensä N+2. Tässä kerroskokoonpanossa ei ole pinottuja reikiä. Laminaatioita on yksi ylimääräinen, eikä reikiä pinota. Hautautunut reikä on mekaanisesti porattu. Reikää ei tarvitse täyttää johtavalla aineella. Se täyttyy luonnollisesti dielektrisellä materiaalilla. Toinen laminaatio lisää ylä- ja alakerrokset. Sitten viimeistelemme lopullisella mekaanisella porauksella. Piirilevyn valmistaja suunnittelee oikean määrän prepregiä kerrosten 1 ja 2 väliin, jotta hartsi virtaa hautautuneeseen reikään.

HDI-piirilevy 2 n 2

2+N+2 piirilevyjen valmistuksessa viittaa kerroskokoonpanorakenteeseen piirilevyn suunnittelussa. Numerot 2 ja 2 edustavat kuparikerrosten (tai muiden materiaalien) määrää levyn ytimessä, joka tarjoaa sähköisen yhteyden ja vakauden komponenteille. ”N” viittaa lisäsignaalikerrosten määrään, jotka voidaan lisätä ydin kerroksen väliin. ”N”:n arvo määräytyy piirilevyn vaatiman sähköisten yhteyksien monimutkaisuuden ja määrän perusteella.

Esimerkiksi termi ”4+n+4” piirilevyjen peräkkäisessä laminaatiossa viittaa kerrosten määrään, joita käytetään piirilevyn valmistusprosessissa.

Kerroskokoonpanorakenne on ratkaisevan tärkeä piirilevyn kokonaissähköisen suorituskyvyn, signaalien eheyden ja lämpöhallinnan kannalta. Kun ytimessä on 4 kerrosta ja sisäosassa lisäkerroksia N, suunnittelija voi optimoida johdotuksen, suojauksen ja erotusstrategiat täyttämään levyn sähköiset vaatimukset. Ylimääräiset 4 kerrosta ytimessä tarjoavat lisävakauden ja parantavat levyn mekaanista eheyttä.

Kaiken kaikkiaan 4+N+4 -kerroskokoonpanorakenne piirilevyjen valmistuksessa tarjoaa tasapainoisen suunnittelun, joka tarjoaa tarvittavan sähköisen suorituskyvyn, luotettavuuden ja mekaanisen lujuuden painetulle piirilevylle.

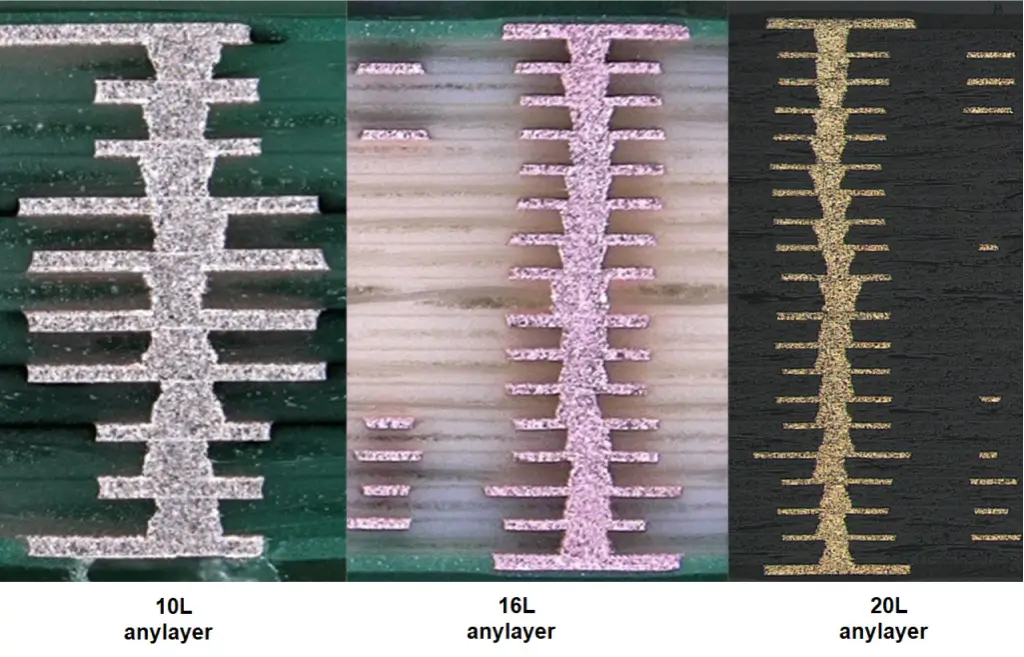

Any layer -piirilevy

Nämä ovat piirilevyjä, jotka mahdollistavat vapaat yhteydet kaikkien kerrosten välillä yhdistämällä laserteknologian ja täytettyä pinnoitusteknologiaa, joka mahdollistaa erittäin hienojakoisen käsittelyn. Korkeamman suunnitteluvapauden ja korkeamman johdintiheyden ansiosta nämä piirilevyt ovat ihanteellisia älypuhelimien ja muiden suorituskykyisten laitteiden pienentämisen ja ohentamisen tarpeisiin.

Any layer HDI -piirilevyä kutsutaan joskus minkä tahansa kerroksen HDI:ksi, mikä tarkoittaa, että signaalit voidaan reitittää korkeatiheisillä yhteyksillä minkä tahansa kerroksen välillä kerroskokoonpanossa. Nämä edistyneet HDI-piirilevyt sisältävät useita kerroksia kuparilla täytettyjä pinnoitettuja mikroreikiä, jotka mahdollistavat vielä monimutkaisemmat yhteydet. Kun any layer HDI -piirilevyä käytetään HDI-levyllä, jokaisella kerroksella on omat kuparilla täytetyt, laserilla poratut mikroreiät. Any layer HDI -piirilevy käyttää vain pinnoitettuja kuparilla täytettyjä mikroreikiä yhteyksien muodostamiseksi kunkin kerroksen läpi. Tämä mahdollistaa yhteyksien muodostamisen minkä tahansa kahden kerroksen välillä piirilevyssä, kun kerrokset on pinottu. Tämä ei ainoastaan tarjoa lisää joustavuutta, vaan antaa myös suunnittelijoille mahdollisuuden maksimoida yhteyksien tiheys missä tahansa kerroksessa.

HDI-piirilevyjen rakenne

Painettujen piirien instituutti (IPC-2226) määrittelee kuusi suunnittelurakennetta HDI-piirilevyille. Nämä suunnitelmat on määritelty IPC-2226 -standardissa. Jokainen rakenne voidaan esittää merkinnällä i+[C]+i, jossa i ilmaisee kerrosten määrän ”ytimen” kummallakin puolella: ydin merkitään [C]:llä. Piirilevyn ydin on jäykkä perusmateriaali, jolle kuparijäljet on painettu. Alla on kolme yleisimmin käytettyä rakennetta HDI-piirilevyjen valmistuksessa.

IPC-2226 -spesifikaatiossa HDI-ominaisuudet luokitellaan kolmeen tyyppiin:

- Tyyppi I: Mikroreikäominaisuudet, kooltaan 0,15 mm (6 mil) tai vähemmän.

- Tyyppi II: Sokeat reikäominaisuudet, joissa reikä ei kulje koko levyn läpi vaan päättyy sisäkerrokseen. Tyyppi II -reikien koko on tyypillisesti 0,15–0,50 mm (6–20 mil).

- Tyyppi III: Läpivientireikäominaisuudet, joissa reikä kulkee koko levyn läpi ja ulottuu molemmille puolille. Tyyppi III -reikien koko on tyypillisesti yli 0,50 mm (20 mil).

Jokainen HDI-ominaisuuksien tyyppi on suunniteltu täyttämään tietyt vaatimukset, ja niitä käytetään eri sovelluksissa. IPC-2226 -spesifikaatio tarjoaa suunnitteluohteet ja suorituskykykriteerit HDI-ominaisuuksille ja on laajalti käytössä elektroniikkateollisuudessa viitteenä korkeatiheisten piirilevyjen suunnitteluun ja valmistukseen.

Painettujen piirien instituutin (IPC) IPC-2315 -standardin perusteella valmistajat voivat käyttää HDI-piirilevyjen kerroskokoonpanoja tyyppeinä I, II, III, IV, V tai VI. Edellä mainituista tyypeistä IV, V ja VI ovat kalliimpia valmistaa eivätkä yleensä sovellu korkeatiheisiin piirilevyihin, joissa on haasteita johdotuksen ja BGA-rihmapinnan kanssa.

HDI-suunnittelun valmistettavuus liittyy pääasiassa reikärakenteisiin. Mikroreikärakenteilla voi olla suuri vaikutus valmistusprosessiin, koska ne vaikuttavat suoraan laminaatiokierrosten määrään. Mitä enemmän vaihteluja on kerroksissa, joissa mikroreiät alkavat ja päättyvät, sitä enemmän peräkkäisiä laminaatioita tarvitaan piirilevyn valmistuksessa.

Any Layer HDI -piirilevyn valmistus

Any Layer HDI -piirilevyn valmistusprosessi alkaa erittäin ohuella ytimellä, jossa on laserilla porattuja mikroreikiä ja kiinteä kuparilla täytetty pohja. Kun sisäkerroksen ensimmäinen mikroreikä on täytetty kuparilla, seuraava eristekerros lisätään peräkkäisellä laminaatiolla. Uuteen kerrokseen käytetään laserporauksia any layer HDI -piirilevyn rakentamiseksi pinottuna, minkä jälkeen kerroksen reiät täytetään kuparilla. Tämä toistetaan, kunnes haluttu pino on rakennettu kuparilla täytetyillä mikroreillä. Peräkkäinen kuparitäyttö parantaa levyn rakenteellista eheyttä ja on tarpeen sisäisten mikroreikien painaumien/onttoumien estämiseksi, kunhan rakennusprosessi tuottaa vahvat pinnoitusrajapinnat, jos pinottuja mikroreikiä käytetään.

Peräkkäiset laminaatiokierrokset

Piirilevyjen peräkkäinen laminaatio on prosessi, jossa useita metalli- ja eristemateriaalikerroksia pinotaan ja laminaoidaan yhteen peräkkäin. Tätä prosessia käytetään monikerrospiirilevyjen valmistukseen, joissa on monimutkaisemmat ja tiheämmät piirikaaviot. Peräkkäisessä laminaatiossa jokainen kerros lisätään yksitellen, ja kunkin kerroksen päälle levitetään kuivakalvofotoresistimateriaali, joka sitten etsataan halutun kuvion muodostamiseksi. Tämä prosessi toistetaan jokaiselle kerrokselle, ja kun kaikki kerrokset on koottu, koko pino puristetaan ja kovetetaan lämmön ja paineen alla muodostaen kiinteän ja erittäin tiheän piirilevyn.

Jokainen laminaatiokierros eli peräkkäinen laminaatioprosessi sisältää halutun määrän materiaalikerroksia, joiden jälkeen kerrokset liimataan yhteen lämmön ja paineen avulla. Prosessi toistetaan jokaiselle kierrokselle, kunnes saavutetaan haluttu lopullinen paksuus.

Piirilevyjen peräkkäisissä laminaatiokierroksissa kohtaavat haasteet:

- Laminaation tasaisuus: Jatkuvan laminaatiolaadun varmistaminen useiden kierrosten aikana on merkittävä haaste, koska paineen, lämpötilan ja ajan tasaisen hallinta on vaikeaa, mikä johtaa epätasaiseen laminaatioon.

- Irtoaminen: Irtoaminen on yleinen ongelma, joka ilmenee, kun piirilevyn kerrosten välinen side heikkenee tai epäonnistuu. Tämä voi johtua useista laminaatiokierroksista, jotka lisäävät irtoamisen riskiä ja voivat aiheuttaa piirilevyn vioittumisen.

- Vääntyminen: Vääntyminen on toinen yleinen ongelma, joka liittyy useisiin laminaatiokierroksiin. Vääntyminen ilmenee, kun piirilevyä ei lämmitetä ja jäähdytetä tasaisesti, mikä johtaa piirilevyn vääristymiseen ja sen vääntymiseen.

- Laminaatiovirheet: Laminaatiovirheet, kuten ilmakuplat, halkeamat ja ontot, voivat ilmetä laminaatioprosessin aikana. Nämä virheet voivat heikentää piirilevyä ja vähentää sen luotettavuutta.

- Materiaalin puristuminen: Useat laminaatiokierrokset voivat myös aiheuttaa materiaalin puristumisen, mikä voi johtaa siihen, että piirilevy menettää alkuperäisen paksuutensa. Tämä voi vaikuttaa levyn suorituskykyyn ja luotettavuuteen.

HDI-piirilevyn sovellukset

Mobiili:

Älypuhelimet/tabletit

Mobiililaitteiden korkean toiminnallisuuden trendin mukaisesti yrityksemme soveltaa rakennusprosessissaan Build up Stack-via-, Staggered via-, Filled via- ja Fine Pitch -tekniikoita pienikokoisen/korkeatiheisen ja korkealaatuisen piirilevyn valmistukseen.

Muistimoduulit (DIMM/SODIMM): Työasematietokoneet / Kannettavat tietokoneet / Työasemat / Palvelimet

Parantaaksemme suurten tietomäärien nopeaa käsittelyä vaativien tietokoneiden suorituskykyä, yrityksemme tarjoaa DIMM- ja SODIMM-piirilevyjä useissa eri muodoissa sekä mukautusvaihtoehtoja palvelimille ja työasemille.

SSD (Kiintolevy):

Työasematietokoneet / Kannettavat tietokoneet / Työasemat / Palvelimet

Matalan virrankulutuksensa ja korkean käsittelynopeutensa ansiosta SSD-kiintolevy (solid state drive) on nousemassa seuraavan sukupolven ympäristöystävälliseksi tallennuslaitteeksi. Siitä tulee lopulta tietokoneiden standardi-tallennuslaite. Yrityksemme tarjoaa tällä hetkellä monikerroksisia, korkealaatuisia piirilevyjä.

Näytöt (LCD/OLED):

OLED-televisiot / Tietokonenäytöt / Kannettavien tietokoneiden näytöt / Mobiili- ja tablet-näytöt

Näyttöjen odotaan jatkavan kasvuaan tiedon- ja viestintäteollisuuden nopean kehityksen myötä. Viime aikoina on vaadittu korkeaa resoluutiota, korkeaa integraatiota, ohutta paksuutta ja kevyttä painoa. Lisäksi yrityksemme tarjoaa Build up Stack via-, Staggered via-, Filled via- ja hienojakoisia ratkaisuja asiakkaan tarpeiden mukaan tarjoten korkeatiheisiä, korkealaatuisia piirilevyjä, jotka sopivat erilaisiin näyttötuotteisiin.

Aloita HDI-piirilevyjen kanssa

- Sokeat läpivientireiät, hautautuneet läpivientireiät, Ultra HDI-piirilevyt

- Korkeataajuinen vähähäviöinen piirilevymateriaali

- Vähähäviöiset nopeat piirilevymateriaalit

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G -materiaalit

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE -materiaalit