- Matériaux de circuits imprimés hyperfréquence à faible perte

- Matériaux de circuits imprimés haute vitesse à faible perte

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, matériau Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE

- Les circuits imprimés à interconnexion haute densité (HDI) utilisent des microvias, des vias en pastille et des pistes/espaces plus étroits pour offrir une densité de signaux supérieure et une meilleure intégrité du signal.

Circuit Imprimé HDI

L’IPC-2226 définit le Circuit Imprimé HDI comme un circuit imprimé présentant une densité de câblage par unité de surface supérieure à celle des circuits imprimés conventionnels (PCB). Il existe différents types de caractéristiques HDI, notamment les types I, II et III, tels que définis dans l’IPC-2226.

Les Circuits Imprimés à Interconnexion Haute Densité (HDI) offrent une densité de circuits bien plus élevée que les PCB standards, permettant ainsi de placer davantage de composants sur une surface réduite. Cela est rendu possible grâce à la réduction des largeurs de pistes, l’augmentation du nombre de couches, l’ajout de vias superposés/échelonnés/aveugles/enterrés, ainsi que l’utilisation de lignes et d’espaces plus fins.

Ils sont généralement plus coûteux que les PCB standards en raison de procédés de fabrication plus complexes et de l'utilisation de matériaux spécialisés. Voici quelques considérations clés de conception que le concepteur de PCB doit maîtriser, car il doit s'assurer que son fabricant de PCB comprend les défis liés à ces circuits haute technologie.

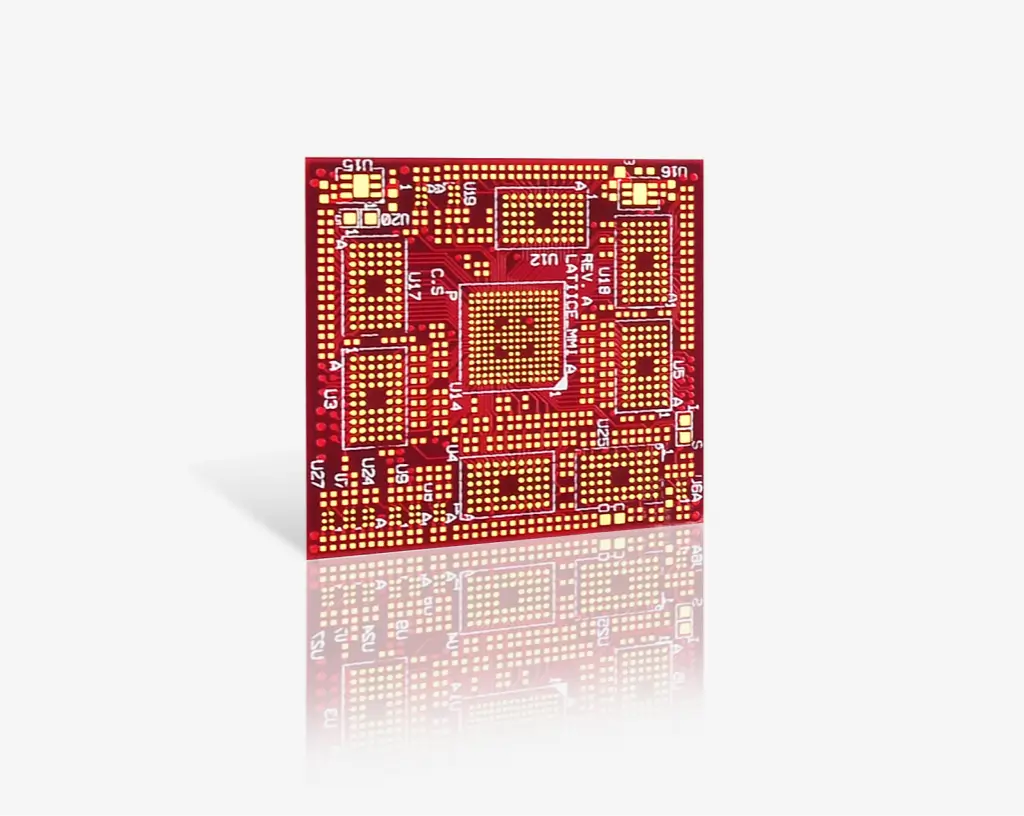

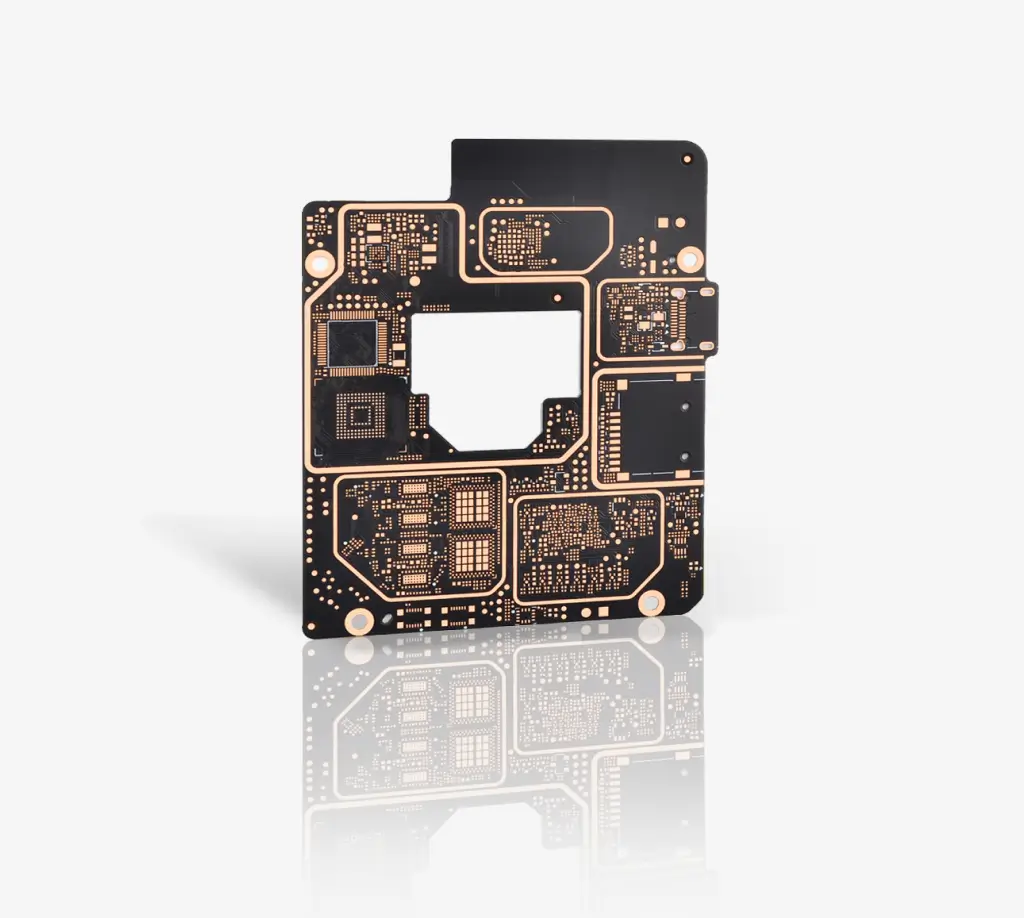

Benchuang Electronics dispose des capacités et de l'expérience nécessaires pour réaliser tous types de projets, y compris la fabrication et la production de Circuits Imprimés HDI. Les PCB HDI sont de plus en plus populaires et sont utilisés dans divers secteurs, notamment médical, militaire et aérospatial. On les retrouve principalement dans les smartphones, tablettes et autres appareils numériques.

Capacités des Circuits Imprimés Multicouches HDI

Un Circuit Imprimé HDI nécessite des vias plus petits pour assurer les transitions entre couches, en particulier avec les composants BGA à pas fin et un nombre accru de pistes par mm². Pour s’adapter aux composants à pas fin, les dispositions HDI présentent généralement les caractéristiques suivantes :

Vias plus petits : Les Circuits Imprimés HDI utilisent des microvias (perçés mécaniquement ou au laser), des vias aveugles/enterrés et des vias échelonnés pour les transitions entre couches. Ces vias ont des rapports d’aspect plus faibles que les vias traversants classiques. Leur diamètre réduit, nécessaire pour les composants à pas fin, limite cependant leur profondeur utile.

Pistes plus fines : Les pistes plus fines des Circuits Imprimés HDI sont nécessaires pour connecter les vias sur chaque couche, y compris les vias en pastille. Elles permettent également une densité de pistes plus élevée, d’où le terme HDI.

Nombre de couches accru : Nous avons conçu des Circuits Imprimés non-HDI avec un nombre élevé de couches, mais les Circuits Imprimés HDI peuvent facilement atteindre 20 couches ou plus lorsqu’ils intègrent des composants à haute densité de broches (par exemple, des FPGA).

Niveaux de signal plus bas : Les Circuits Imprimés HDI ne sont pas utilisés pour les hautes tensions ou les forts courants. En effet, la forte intensité de champ entre les pistes adjacentes peut provoquer des décharges électrostatiques (ESD), et les courants élevés entraînent une élévation excessive de la température dans les conducteurs.

Directives de Conception pour les Circuits Imprimés HDI

Téléchargez nos directives de conception pour les Circuits Imprimés HDI

Pour éviter les erreurs dès le départ, nous avons élaboré nos directives de conception à utiliser comme liste de contrôle.

Ce document répertorie certaines des caractéristiques de fabrication typiquement associées aux Circuits Imprimés HDI. Les limites indiquées ne sont pas exhaustives ; nos ingénieurs expérimentés ont également travaillé avec tous les types de matériaux pour PCB. Ils possèdent donc les connaissances et l’expertise nécessaires pour vous fournir des recommandations et répondre à toutes vos questions sur les Circuits Imprimés HDI. Plus important encore, ils savent comment optimiser la fabricabilité et identifier les facteurs de coût potentiels d’un projet.

| Description | Production | Advanced |

|---|---|---|

| Structure | 3+n+3 (8+N+8 MAX) | 9+N+9 |

| Layer Count | 2~80L | 100L |

| Min. Board thickness | 0.005" (+/-10%) | 0.005" (+/-10%) |

| Max. Board thickness | 0.300" (+/-10%) | 0.350" (+/-8%) |

| BGA Pitch | 8mils (0.2mm) | 6mils (0.15mm) |

| Min.BGA pad/space | 7mils/3mils | 5mils/2mils |

| Materials for build up | ||

| Prepreg (FR4 1067/1086/2113) | Yes | Yes |

| Prepreg (ceramics Ro4350) | Yes | Yes |

| Laser Drillable Prepreg | Yes | Yes |

| laser Drillable core (FR4, PI, PTFE, ceramics) | Yes | Yes |

| laser Drillable Min.Dielectric thickness | 2mils | 1.5mils |

| laser Drillable Max.Dielectric thickness | 4mils | 5mils |

| Laser via | ||

| Min / Max | 2.5mils / 6mils | 2mils / 6mils |

| Min via edge to via dege space | 6mils | 5mils |

| True position Tolerance | +/-1mils | +/-1mils |

| Drilling | ||

| Min. Drilled blind via diameter (as drilled) | 6mils | 5mils |

| Min via edge to via dege space (as drilled) | 8mils | 7mils |

| PTH Design | ||

| Blind via aspect ratio (dielectric thickness/ Laser drill hole size) | 0.8 | 1 |

| Blind via plating thickness | 0.3~1mils | 0.3~1mils |

| Capture pad A/R | 2.5mils | 2mils |

| Laser via Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Blind via aspect ratio (as drilled) (dielectric thickness/ drilling hole size) | 0.5 | 0.5 |

| Blind via plating thickness (as drilled) | 0.8mils | 1.0mils |

| Capture pad A/R (as drilled) | 3mils | 2mils |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 12oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

Voir plus +

Circuit Imprimé HDI 1+N+1

Il s’agit de la structure de conception HDI la plus simple, adaptée aux BGA avec un nombre d’entrées/sorties réduit. Elle présente des pistes fines, des microvias et des technologies d’alignement capables de gérer un pas de boule de 0,4 mm, une excellente stabilité et fiabilité de montage, et peut inclure des vias remplis de cuivre.

Dans ce type d’empilement 1-N-1, le « 1 » représente une stratification séquentielle de chaque côté du core. Une stratification séquentielle ajoute deux couches de cuivre pour un total de N+2 couches. Cet empilement ne comporte pas de vias superposés. Il y a une stratification supplémentaire et aucun empilement de vias. Le via enterré a été percé mécaniquement. Il n’est pas nécessaire d’utiliser un remplissage conducteur pour le via. Il se remplit naturellement de matériau diélectrique. La deuxième stratification ajoute les couches supérieure et inférieure. Enfin, on termine par un perçage mécanique final. Le fabricant de PCB prévoit la quantité adéquate de prepreg entre les couches 1 et 2 pour que la résine s’écoule dans le via enterré.

Circuit Imprimé HDI 2+N+2

2+N+2 dans la fabrication de PCB fait référence à une structure d’empilement dans la conception d’un circuit imprimé. Les nombres « 2 » et « 2 » représentent le nombre de couches de cuivre (ou d’autres matériaux) dans le core de la carte, qui assurent la connexion électrique et la stabilité des composants. Le « N » désigne le nombre de couches de signal supplémentaires pouvant être ajoutées entre les couches du core. La valeur de « N » est déterminée par la complexité et le nombre de connexions électriques nécessaires sur le PCB.

Par exemple, le terme « 4+N+4 » dans la stratification séquentielle des circuits imprimés fait référence au nombre de couches utilisées dans le processus de fabrication d’un PCB.

La structure d’empilement est cruciale pour déterminer les performances électriques globales, l’intégrité du signal et la gestion thermique du PCB. En ayant 4 couches dans le core et des couches N supplémentaires à l’intérieur, le concepteur peut optimiser le routage, le blindage et les stratégies de découplage pour répondre aux exigences électriques de la carte. Les 4 couches supplémentaires du core apportent une stabilité accrue et améliorent l’intégrité mécanique de la carte.

Globalement, la structure d’empilement 4+N+4 dans la fabrication de PCB offre une conception équilibrée, garantissant les performances électriques, la fiabilité et la résistance mécanique nécessaires au circuit imprimé.

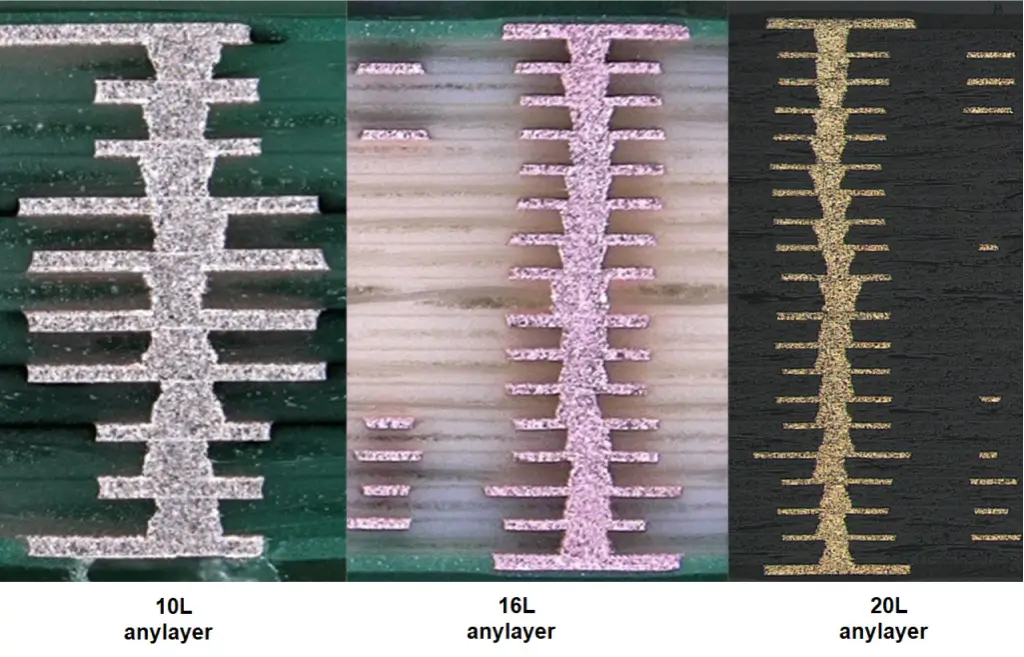

Circuit Imprimé Any Layer

Il s’agit de PCB permettant une connexion libre entre toutes les couches, combinant la technologie laser et la technologie de placage rempli pour un traitement ultra-fin. Avec un degré de liberté de conception plus élevé et un câblage plus dense, ces PCB sont idéaux pour répondre aux besoins de miniaturisation et d’amincissement des smartphones et autres appareils haute performance.

Le Circuit Imprimé Any Layer HDI est parfois appelé « any-layer HDI », ce qui signifie que les signaux peuvent être routés sur des interconnexions haute densité entre n’importe quelle couche de l’empilement. Ces PCB HDI avancés contiennent plusieurs couches de microvias remplis de cuivre et superposés dans les pastilles, permettant des interconnexions encore plus complexes. Lorsqu’on utilise un Circuit Imprimé Any Layer HDI, chaque couche possède ses propres microvias laser-percés et remplis de cuivre. Le Circuit Imprimé Any Layer HDI n’utilise que des microvias remplis de cuivre et superposés pour établir des connexions à travers chaque couche. Cela permet d’établir des connexions entre deux couches quelconques du PCB une fois les couches empilées. Non seulement cela offre une flexibilité accrue, mais cela permet également aux concepteurs de maximiser la densité d’interconnexion sur n’importe quelle couche.

Structure du Circuit Imprimé HDI

L’Institute for Printed Circuits (IPC-2226) définit six structures de conception pour les Circuits Imprimés HDI. Ces conceptions sont spécifiées par la norme IPC-2226. Chaque structure peut être représentée par la notation i+[C]+i, où « i » indique le nombre de couches de chaque côté du « core » (noyau), représenté par [C]. Le core d’un PCB est le matériau de base rigide sur lequel sont imprimées les pistes en cuivre. Voici les trois structures les plus couramment utilisées dans la fabrication des Circuits Imprimés HDI.

Dans la spécification IPC-2226, les caractéristiques HDI sont classées en trois types :

- Type I : Caractéristiques Microvia, avec une taille de 0,15 mm (6 mils) ou moins.

- Type II : Caractéristiques Via aveugle, où le via ne traverse pas la totalité de la carte et s’arrête sur une couche interne. La taille des vias de Type II est généralement comprise entre 0,15 mm et 0,50 mm (6 à 20 mils).

- Type III : Caractéristiques Via traversant, où le via traverse l’ensemble de la carte et ressort des deux côtés. La taille des vias de Type III est généralement supérieure à 0,50 mm (20 mils).

Chaque type de caractéristique HDI est conçu pour répondre à des exigences spécifiques et est utilisé dans différentes applications. La spécification IPC-2226 fournit des directives de conception et des critères de performance pour les caractéristiques HDI, et est largement utilisée dans l'industrie électronique comme référence pour la conception et la fabrication de Circuits Imprimés haute densité.

Selon la norme IPC-2315 de l'Institute of Printed Circuits (IPC), les fabricants peuvent utiliser des empilements de Circuits Imprimés HDI de types I, II, III, IV, V ou VI. Parmi ceux-ci, les types IV, V et VI sont plus coûteux à fabriquer et généralement inadaptés aux PCB haute densité présentant des défis de routage et de sortie BGA.

La fabricabilité d'une conception HDI est principalement liée aux structures de vias. Les structures Microvia peuvent avoir un impact significatif sur le processus de fabrication, car elles influencent directement le nombre de cycles de stratification. Plus il y a de variations dans les couches où les microvias commencent et s'arrêtent, plus le nombre de stratifications séquentielles nécessaires à la fabrication du PCB est élevé.

Fabrication de Circuit Imprimé Any Layer HDI

Le processus de fabrication du Circuit Imprimé Any Layer HDI commence avec un core ultra-fin doté de microvias percés au laser et d’une base remplie de cuivre massif. Une fois le premier microvia sur une couche interne rempli de cuivre, une couche diélectrique supplémentaire est ajoutée par stratification séquentielle. Un perçage laser est appliqué sur la nouvelle couche pour construire le Circuit Imprimé Any Layer HDI empilé, suivi du remplissage des vias de cette couche avec du cuivre. Ce processus est répété jusqu’à ce que l’empilement souhaité soit obtenu avec des microvias remplis de cuivre. Le remplissage séquentiel de cuivre améliore l’intégrité structurelle de la carte et est nécessaire pour éviter les creux/vides dans les microvias internes, à condition que le processus de stratification produise des interfaces de placage solides si des microvias superposés sont utilisés.

Cycles de Stratification Séquentielle

La stratification séquentielle des PCB est un processus où plusieurs couches de métal et de matériaux isolants sont empilées et stratifiées ensemble de manière séquentielle. Ce processus est utilisé pour fabriquer des PCB multicouches présentant des configurations de circuits plus complexes et denses. Dans la stratification séquentielle, chaque couche est ajoutée une par une, avec l’application d’un film photorésistant sec sur chaque couche, suivi d’une gravure pour former le motif souhaité. Ce processus est répété pour chaque couche, et une fois toutes les couches assemblées, l’empilement complet est pressé et durci sous chaleur et pression pour former un PCB solide et très dense.

Chaque cycle de stratification ou processus de stratification séquentielle implique l’empilement du nombre souhaité de couches de matériaux, suivi de l’application de chaleur et de pression pour lier les couches ensemble. Le processus est répété pour chaque cycle jusqu’à l’obtention de l’épaisseur finale souhaitée.

Défis rencontrés dans les cycles de stratification séquentielle des circuits imprimés

- Uniformité de la stratification : Garantir une qualité de stratification constante sur plusieurs cycles représente un défi majeur, car il est difficile de contrôler l’uniformité de la pression, de la température et du temps, ce qui peut entraîner une stratification inégale.

- Délaminage : Le délaminage est un problème courant qui survient lorsque la liaison entre les couches d’un circuit imprimé s’affaiblit ou se rompt. Ce phénomène peut se produire en raison de multiples cycles de stratification, qui augmentent le risque de délaminage et peuvent conduire à la défaillance du circuit imprimé.

- Gauchissement : Le gauchissement est un autre problème fréquent lié aux cycles de stratification multiples. Il se produit lorsque le circuit imprimé n’est pas chauffé et refroidi de manière uniforme, entraînant une distorsion de la carte et provoquant son déformation.

- Défauts de stratification : Des défauts de stratification, tels que des bulles d’air, des fissures et des vides, peuvent apparaître pendant le processus de stratification. Ces défauts peuvent fragiliser le circuit imprimé et réduire sa fiabilité.

- Compression des matériaux : Les cycles de stratification multiples peuvent également provoquer une compression des matériaux, ce qui peut entraîner une perte d’épaisseur initiale du circuit imprimé. Cela peut affecter les performances et la fiabilité de la carte.

Applications du Circuit Imprimé HDI

Moblie:

Smartphones/Tablettes

Conformément à la tendance des appareils mobiles à haute fonctionnalité, notre entreprise applique les technologies de Build up Stack-via, Staggered via, Filled via et Fine Pitch dans le processus de fabrication pour produire des Circuits Imprimés compacts, haute densité et haute qualité.

Module mémoire (DIMM/SODIMM) : PC de bureau / PC portable / Station de travail / Serveur

Afin d'améliorer les performances des PC nécessitant un traitement rapide de volumes de données importants, notre société propose des Circuits Imprimés pour DIMM et SODIMM sous différentes formes, ainsi que des options de personnalisation pour serveurs et stations de travail.

SSD:

PC de bureau / PC portable / Station de travail / Serveur

Avec sa faible consommation d'énergie et sa vitesse de traitement élevée, le SSD (Solid State Drive) s'impose comme un dispositif de stockage écologique prometteur pour la prochaine génération. Il deviendra à terme le standard des dispositifs de stockage secondaires pour PC. Actuellement, notre entreprise fournit des Circuits Imprimés multicouches de haute qualité adaptés à ces applications.

Affichage (LCD/OLED):

TV OLED / Moniteur PC / Écran d'ordinateur portable / Écrans mobiles et tablettes

Le secteur de l'affichage devrait continuer à croître parallèlement au développement rapide de l'industrie des technologies de l'information et de la communication. Récemment, les exigences portent sur une haute résolution, une intégration élevée, une faible épaisseur et un poids léger. En outre, notre société propose des solutions utilisant les technologies Build up Stack via, Staggered via, Filled via et Fine Pitch, adaptées aux besoins des clients pour fournir des Circuits Imprimés haute densité et haute qualité applicables à divers produits d'affichage.

Démarrez avec les Circuits Imprimés HDI

- Vias aveugles, vias enterrés, Circuits Imprimés Ultra HDI

- Matériaux de circuits imprimés hyperfréquence à faible perte

- Matériaux de circuits imprimés haute vitesse à faible perte

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, matériau Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE