- Vias aveugles, vias enterrés, Circuit Imprimé Ultra HDI

- Matériaux de circuits imprimés hyperfréquence à faible perte

- Matériaux de circuits imprimés haute vitesse à faible perte

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, matériau Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE

Circuit Imprimé multicouches

Il s’agit d’un Circuit Imprimé comprenant trois couches conductrices en cuivre ou plus. Les feuilles conductrices sont disposées en multiples couches formant un circuit multi-faces. Les différentes couches internes sont traitées par paires (sur un noyau) puis assemblées à l’aide de préimprégné comme couche isolante. Les couches sont disposées de manière à permettre le montage de composants sur les deux faces du Circuit Imprimé, avec des pistes/connexions électriques supplémentaires à l’intérieur de la carte. Les vias servent d’interconnexions électriques entre les différentes couches d’un Circuit Imprimé multicouches.

De nombreux produits utilisent des Circuits Imprimés multicouches, notamment :

· Ordinateurs

· Équipements médicaux

· Systèmes automobiles

· Systèmes GPS et satellites

· Systèmes de contrôle industriel

Applications des Circuits Imprimés multicouches

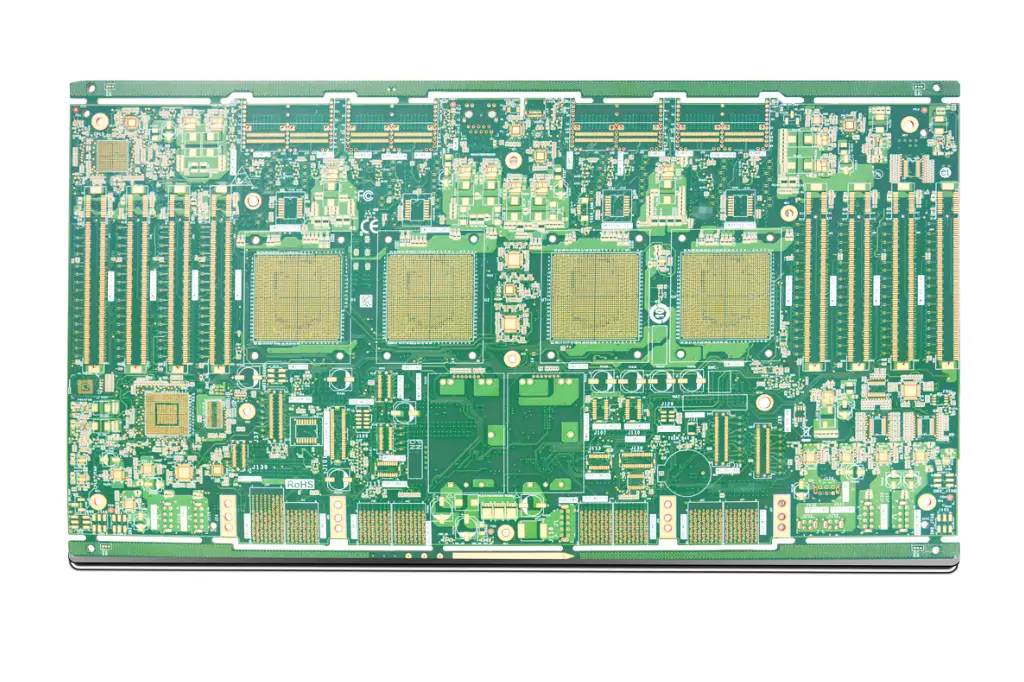

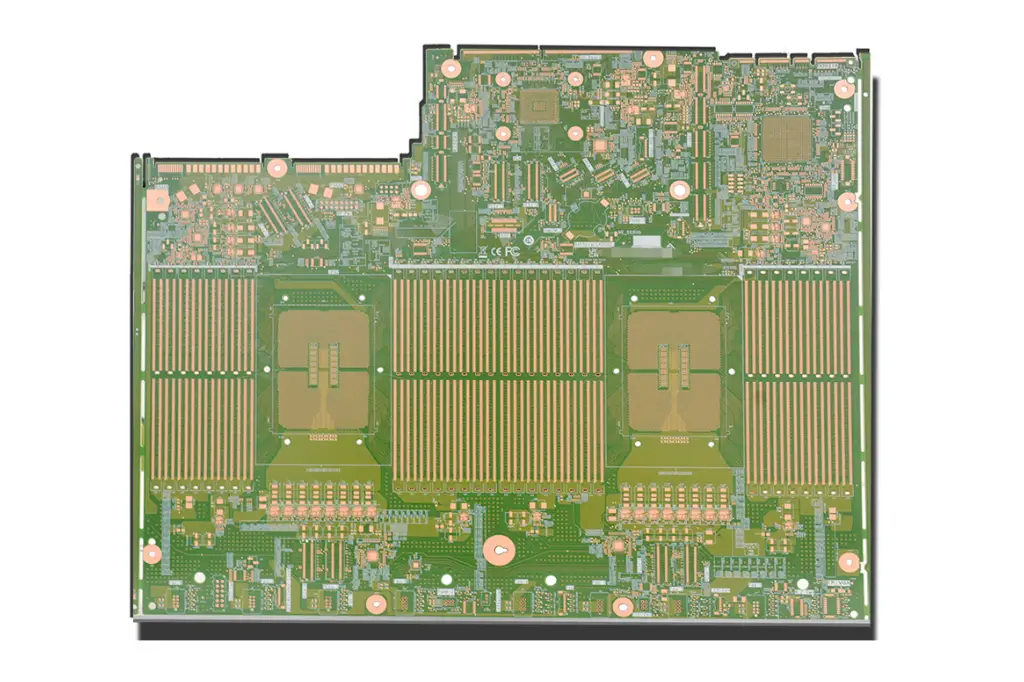

Circuit Imprimé pour Routeur / Commutateur

Il s’agit d’équipements réseau permettant de connecter un LAN à un autre LAN ou un LAN à un WAN. Le routeur joue un rôle de guide pour assurer une communication appropriée entre plusieurs réseaux, en prenant principalement en charge les réseaux de communication externes. Contrairement au routeur, le commutateur est un équipement gérant un réseau indépendant où la vitesse d’entrée est garantie sans délai, même lorsque le volume de communication augmente, en maintenant une capacité de communication nominale malgré l’encombrement des paquets dans le chemin de transmission.

Circuit Imprimé pour fond de panier

Il s’agit d’une carte de circuit jouant le rôle de connecteur entre un routeur et un commutateur. Elle est équipée de fentes d’insertion permettant à plusieurs routeurs/commutateurs et autres dispositifs de s’interconnecter, créant ainsi un chemin pour transférer des données entre équipements.

Les fonds de panier (ou « back panels ») ont généralement un nombre de couches bien supérieur à celui des Circuits Imprimés standards, souvent entre 20 et 40 couches ou plus. Ils sont volumineux et épais, avec des rangées de trous à ajustement forcé pour des connecteurs haute vitesse. Ces connecteurs permettent aux cartes filles (daughter-cards) ou cartes lignes (line-cards) d’être branchées et remplacées facilement. Les fonds de panier peuvent être passifs ou actifs, les passifs n’ayant pas de dispositifs de traitement ou de mémoire intégrés. Dans certains cas, les cartes lignes peuvent être insérées des deux côtés, auquel cas les cartes sont appelées « Midplanes ».

Les applications des fonds de panier exigent des vitesses extrêmement élevées (>100 GHz). La fiabilité de la transmission des données est critique pour garantir une perte de paquets nulle. L’intégrité du signal (SI) devient donc un enjeu majeur dans ces systèmes.

Les matériaux de base utilisés dans les fonds de panier présentent généralement des pertes très faibles et peuvent inclure du verre à faible constante diélectrique (Dk) ainsi que des feuilles de cuivre HVLP (Very Low Profile). L’orientation de l’image sur le panneau de production ou l’utilisation d’un routage en zigzag peut également être employée pour minimiser les effets de tissage et le décalage temporel.

Perçage en retrait

Le perçage en retrait est utilisé pour éliminer les portions inutilisées des trous métallisés (stubs) qui provoquent des réflexions de signal et dégradent l’intégrité du signal (SI). Nos systèmes de perçage en retrait de pointe intègrent une cartographie des panneaux pour garantir une profondeur constante et reproductible.

Benchuang peut réaliser un perçage en retrait des deux côtés à différentes profondeurs. Des vias aveugles et enterrés peuvent également être utilisés pour minimiser la longueur des barillets et améliorer l’intégrité du signal.

Benchuang Electronics propose des assemblages rapides et en série de fonds de panier, incluant :

· Constructions hybrides prêtes pour la certification UL®, intégrant FR4, stratifiés à faibles pertes

· Vias aveugles et enterrés

· Optimisation de l’intégrité du signal des trous métallisés (PTH)

· Capacités enterrées (Buried Capacitance®)

· Résistances en couche épaisse

· Finitions de surface conformes à la directive RoHS

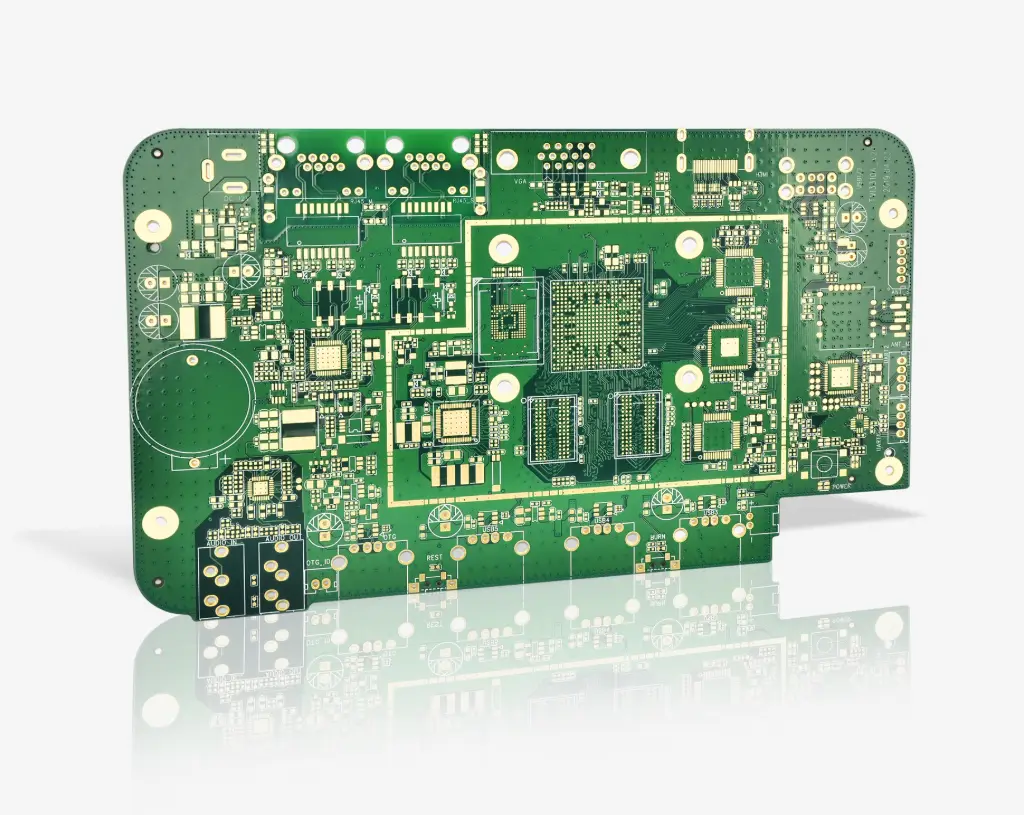

Circuit Imprimé pour Serveurs / Stockage

Circuit Imprimé pour serveurs et stockage haut de gamme, conçu pour sauvegarder et traiter des données à grande capacité.

Avec le développement rapide de l’industrie informatique, les besoins en maintenance et gestion efficace des big data augmentent considérablement.

Benchuang Electronics a pénétré le marché des serveurs « white box » en Chine grâce à sa technologie avancée en Circuits Imprimés multicouches ultra-performants. Nous menons le marché en collaborant avec des clients globaux prestigieux.

Circuit Imprimé pour Supercalculateurs

Circuit Imprimé pour supercalculateurs effectuant des opérations arithmétiques ultra-rapides.

Le calcul haute performance (HPC), souvent appelé « supercalculateur » localement, est principalement utilisé par les instituts de recherche, l’Administration météorologique chinoise et les grands groupes industriels pour traiter rapidement d’énormes volumes de données. Comme l’échelle du marché dépend généralement des investissements gouvernementaux, ce secteur se caractérise par une forte variabilité de la demande et une évolution technologique rapide.

Circuit Imprimé pour l'aérospatiale

L’industrie aérospatiale impose des normes strictes à ses fournisseurs. Les raisons ne sont pas mystérieuses. Aucun autre secteur ne présente des enjeux aussi élevés et un tel potentiel pour des succès retentissants comme pour des catastrophes effroyables. Les équipements nécessaires aux activités aérospatiales requièrent une sophistication et une fiabilité extraordinaires, ce qui inclut également la fiabilité des Circuits Imprimés aérospatiaux.

La conception et les performances des Circuits Imprimés, éléments clés de tous les systèmes aérospatiaux, doivent être impeccables. Pour garantir la qualité requise, les fournisseurs du secteur aérospatial doivent satisfaire aux normes AS9100, qui imposent des mesures supplémentaires par rapport aux exigences internationales ISO9001 pour les systèmes qualité. Cela ajoute une couche de protection supplémentaire pour toutes les parties prenantes.

En ce qui concerne les Circuits Imprimés, les industries aérospatiales ont une demande croissante pour des performances techniques plus élevées à un coût abordable. Benchuang a investi à la fois dans des équipements de fabrication et dans une expertise de fabrication axée sur les hautes performances, la fiabilité et les tolérances environnementales extrêmes requises par ces industries.

Les exigences supplémentaires peuvent inclure une durée de vie attendue de plus de 5 ans (parfois prolongée à 15 ans ou plus). Ils doivent également fonctionner dans des conditions sévères pouvant inclure des extrêmes de température, d’humidité, de vibration et d’impact, ainsi qu’une résistance à des environnements hostiles tels que les embruns salins, le sable ou la poussière soufflés, et le rayonnement solaire.

Carte à pointe

Une carte utilisée pour connecter le système de test principal et la station à pointe, un dispositif d’alimentation automatique des plaquettes, à la plaquette, afin de déterminer la qualité et les défauts de chaque puce sur la plaquette de semi-conducteur. Dispositif d’interface pour inspecter les caractéristiques électriques des semi-conducteurs individuels sur la plaquette, ce qui constitue l’étape préalable au traitement des semi-conducteurs.

La carte à pointe est un dispositif de connexion pour inspecter le fonctionnement des semi-conducteurs entre la puce et la machine de test. Avant qu’un semi-conducteur sur plaquette n’entre dans le processus d’encapsulation, la carte à pointe vérifie les défauts du dispositif sous test (DUT).

Carte de charge

Utilisée dans le dispositif d’interface pour tester les caractéristiques électriques, la fonction et les performances du semi-conducteur après traitement d’encapsulation (CI).

La carte de charge est utilisée pour effectuer divers tests de CI dans la production de semi-conducteurs. En transmettant des signaux ou des caractéristiques électriques, la carte de charge joue le rôle d’interface entre la CI et l’équipement de test automatique (ATE).

Carte de vieillissement

Circuit Imprimé haute température utilisé pour la détection précoce des semi-conducteurs à courte durée de vie. Il applique un stress extrême de haute température et haute tension pour les tests de vieillissement en montant un dispositif.

Nos capacités de fabrication de Circuits Imprimés incluent une grande diversité de densités, de nombres de couches, de matériaux, de procédés et de finitions. Nous sommes réputés pour nos délais de livraison rapides – projets de Circuits Imprimés 2 couches en aussi peu qu’une journée, et projets multicouches en aussi peu que 24 heures.

Nous sommes des leaders sur le marché dans la conception et la fabrication de cartes de vieillissement (BIB). Une carte de vieillissement est un Circuit Imprimé qui fonctionne comme un gabarit dans le processus de vieillissement. La carte de vieillissement est utilisée dans le cadre du processus de test de fiabilité des ASIC, durant lequel les composants du Circuit Imprimé sont soumis à des stress pour détecter les défaillances. Les cartes de vieillissement comprennent des sockets pour accueillir les ASIC testés et sont conçues pour résister à des températures élevées pendant les tests. Nos experts veillent à ce que tous les composants actifs/passifs et connecteurs respectent les exigences de haute température, et que tous les matériaux et composants satisfont aux exigences de température élevée et de vieillissement en étuve.

Depuis la sélection des matériaux jusqu’au choix des composants, en fonction de la nature du test, nous sélectionnons soigneusement chaque élément pour répondre aux spécifications requises. Nous fournissons des cartes pour tous les types de systèmes, avec des solutions disponibles pour diverses conditions de test, notamment HTOL, LTOL, PTC, HAST et 85/85. Chaque carte de vieillissement est conçue par des ingénieurs spécialisés dans la conception de cartes de vieillissement et peut être adaptée pour répondre aux exigences et spécifications du client.

Nous offrons des délais de livraison rapides pour les conceptions de cartes universelles et les conceptions de Circuits Imprimés sur mesure. Nous sommes compétents dans la gestion de toutes les tailles, des complexités variées, des BGA, LGA, QFP, DIP, des sockets personnalisés et des multicouches, que ce soit pour des prototypes ou des quantités de production.

Nous fabriquons des cartes de vieillissement pour des plages de températures de pointe allant de 125 °C à 250 °C, en utilisant des matériaux FR4 à haute Tg ou des polyimides spéciaux, en fonction des températures de test applicables.

Circuit Imprimé RF Radar pour ADAS

Le Circuit Imprimé radar automobile ouvrira une nouvelle ère de communication pour l’automobile.

L’ADAS (Advanced Driver Assistance System) est un produit dans lequel une antenne avec une haute fréquence de 77~79 GHz est formée sur le Circuit Imprimé. Il a la caractéristique de pouvoir transmettre et recevoir la distance, la position et les informations d’un véhicule.

Bien qu’il soit actuellement monté à l’intérieur d’un véhicule à raison de 2~6 unités par véhicule, sa demande devrait augmenter à 20 unités par véhicule avec le développement des véhicules autonomes à l’avenir. Benchuang Electronics se concentre sur le développement de ce produit en collaboration avec des clients mondiaux, en s’appuyant sur son savoir-faire dans l’utilisation de matières premières spéciales pour les Circuits Imprimés multicouches ultimes.

Benchuang est le fournisseur stratégique et complet de Circuits Imprimés haute technologie et haute fiabilité pour les fabricants d’électronique automobile OEM et de premier rang. Benchuang propose une solution unique qui répond à un large éventail de besoins en Circuits Imprimés de nos clients automobiles. Des prototypes régionaux et des délais ultra-rapides à la production en grande quantité, du cuivre épais à la technologie RF/ondes millimétriques, l’équipe d’ingénieurs de Benchuang est à votre service.

Benchuang s’engage dans le développement continu de solutions avancées et d’une expertise dans les systèmes d’aide à la conduite avancés (ADAS), l’e-mobilité et les systèmes de transmission électrifiés avec des applications à courant élevé, haute tension et charge thermique élevée, ainsi que la connectivité.

Circuit Imprimé Radiofréquence

Les Circuits Imprimés Radiofréquence (RF) sont des Circuits Imprimés haute fréquence qui fonctionnent au-dessus de 100 MHz ; tout ce qui dépasse 2 GHz est classé comme Circuit Imprimé hyperfréquence (Microwave).

Un Circuit Imprimé Radiofréquence (RF), qui fonctionne sur des ondes de très basse à extrêmement haute fréquence, est généralement utilisé pour des projets impliquant des signaux de communication. Cela inclut tout, des téléphones portables aux radars militaires.

Les Circuits Imprimés RF hyperfréquence sont un type spécialisé de Circuits Imprimés conçus pour gérer des signaux haute fréquence dans la gamme des RF et hyperfréquences avec une perte de signal minimale et une intégrité du signal maximale. Ils sont utilisés dans un large éventail d’applications électroniques telles que les systèmes de communication sans fil, les systèmes de communication par satellite, les systèmes radar et autres systèmes électroniques haute fréquence. Leur conception et leur production nécessitent des connaissances et une expérience spécialisées pour garantir les performances attendues.

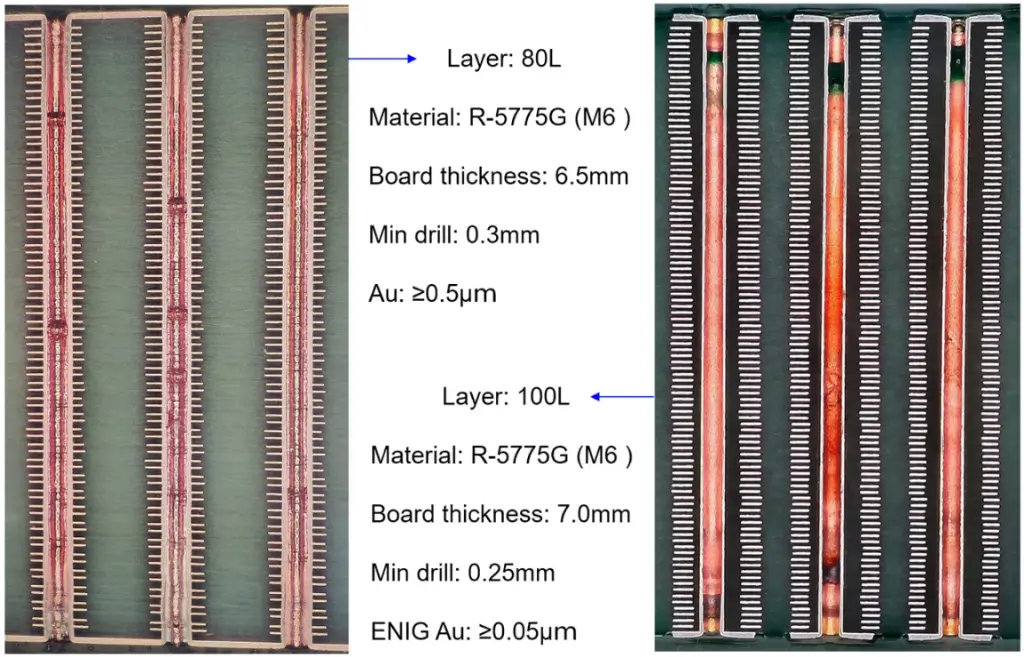

Fabrication de Circuits Imprimés multicouches

La demande en Circuits Imprimés multicouches est en constante augmentation. La nécessité d’électroniques plus petites, plus rapides et plus performantes a rendu les Circuits Imprimés multicouches bien plus populaires. La capacité à créer des cartes multicouches ouvre un monde de possibilités, permettant aux ingénieurs de concevoir des cartes plus densément peuplées favorisant la miniaturisation. C’est un avantage considérable que les cartes double face ne peuvent offrir.

Capacités de fabrication des Circuits Imprimés multicouches

Téléchargez nos directives de conception pour les Circuits Imprimés multicouches

Pour éviter les erreurs dès le départ, nous avons compilé nos directives de conception à utiliser comme liste de contrôle.

Le fichier liste certaines caractéristiques de fabrication typiquement associées aux Circuits Imprimés multicouches. Les limites indiquées ne sont pas exhaustives. Nos ingénieurs expérimentés ont également travaillé avec

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

Voir plus +

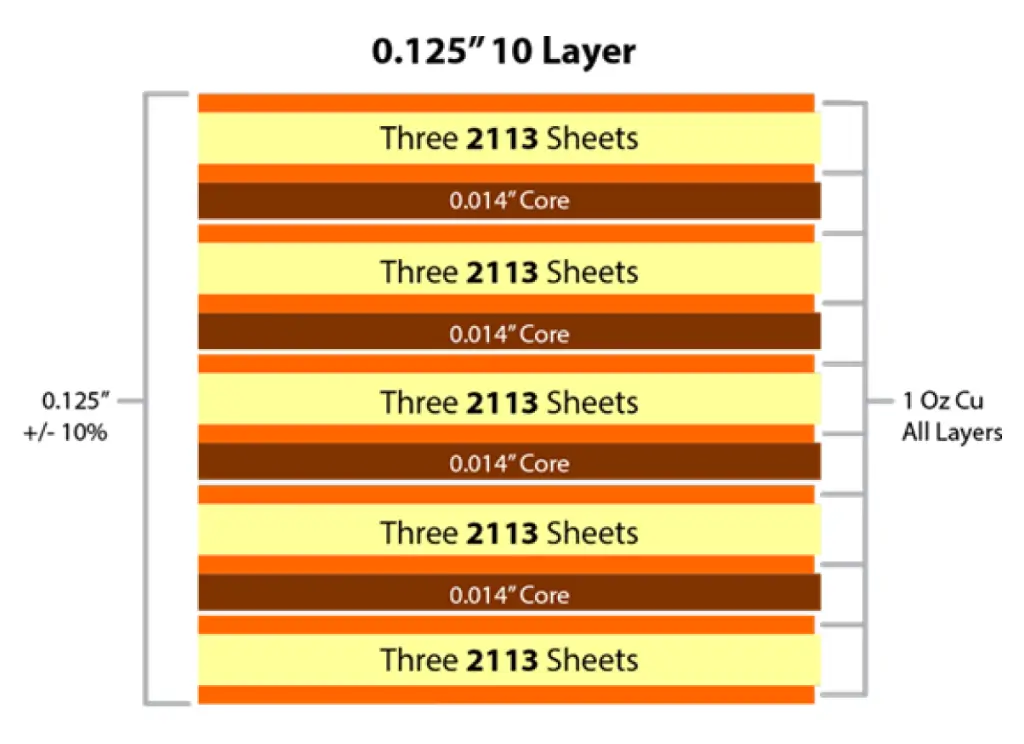

Stratification des Circuits Imprimés multicouches

Materials used in the lamination process include: inner layer core, sheets of « prepreg » (woven glass cloth with epoxy resin), and sheets of Cu foil. Tooling holes in each sheet of materials and core are used to align them as they are stacked up. For a 4 layers board, the bottom would be a sheet of foil, followed by a specific number of sheets of prepreg, the inner layer core. It is followed by more prepreg and finally the top sheet of foil. The stack of panels is built on a heavy metal plate and when it is completed a top plate is added creating a « book ». The book is then moved to a heated hydraulic press.

Pressure, heat, and a vacuum are applied over a 2 hours period forcing the resin from the prepreg to become elastic and flow across the core and foil surfaces. Once cured, the resin will join the glass sheets, core, and foil together into the multilayer PCB panel.

Placage enveloppant des Circuits Imprimés multicouches

Le placage enveloppant (wrap plating) consiste à plaquer de cuivre le trou de perçage, où le placage s’étend depuis le trou foré dans la carte jusqu’à sa surface. Ce placage est réalisé en cuivre ; il s’étend autour de la structure de via et sous le placage de chape pour déborder sur la surface.

Il existe différentes classes de spécifications concernant l’épaisseur du placage électrolytique des trous. La norme IPC-6012 (et la norme de contrôle IPC-A-600) définit les catégories Classe I, Classe II et Classe III. Les spécifications d’épaisseur de la Classe I indiquent simplement que l’épaisseur sera conforme à l’accord entre l’utilisateur et le fournisseur (AABUS). C’est l’option la moins utilisée par la plupart des installations de production.

La spécification Classe II exige que le placage enveloppant soit continu à travers le trou plaqué rempli et qu'il s'étende sur la surface du Circuit Imprimé. L'épaisseur du placage enveloppant ne doit pas être inférieure à 5 μm [197 μin] pour les structures de via et les trous traversants. De plus, le traitement de la carte par planarisation, ponçage et gravure ne doit pas entraîner un placage enveloppant insuffisant lorsque ces procédés réduisent l'épaisseur du cuivre.

La norme Classe III est similaire à la Classe II, sauf que l'épaisseur minimale du placage enveloppant ne doit pas être inférieure à 12 μm [472 μin] pour les trous traversants, les vias aveugles et les vias enterrés de plus de 2 couches. Les noyaux de vias enterrés doivent avoir une épaisseur minimale de 7 μm [276 μin], et les microvias aveugles et enterrés peuvent avoir une épaisseur de placage minimale de 6 μm [236 μin].

De nombreux défis sont associés au placage enveloppant des Circuits Imprimés. Le "knee cracking" (fissuration en genou) se produit lorsque l'expansion du placage pendant les cycles thermiques du Circuit Imprimé peut provoquer des fissures de contrainte en raison de la température, du nombre de couches et du CTE des matériaux. Les défaillances des joints bout à bout peuvent également résulter des cycles thermiques. Un autre défi consiste à respecter les épaisseurs minimales pendant la planarisation, qui peut varier l'épaisseur du placage de ±0,3 mils.

Coût des Circuits Imprimés multicouches

S’il y a un inconvénient aux Circuits Imprimés multicouches, c’est qu’ils peuvent être globalement plus chers que leurs homologues à une ou deux couches. Cependant, les fabricants qui choisissent les Circuits Imprimés multicouches le font pour leur polyvalence et leurs performances accrues, ce qui compense le surcoût.

Plus de couches augmentent les coûts en raison des matériaux supplémentaires et des temps de production plus longs.

Les matériaux spécialisés comme le FR-4 haute Tg et le polyimide sont plus chers mais nécessaires pour les cartes hautes performances.

Les volumes élevés peuvent réduire le coût unitaire grâce aux économies d'échelle.

Les techniques avancées comme le HDI ou l'utilisation de microvias augmentent le coût.

Circuit Imprimé 4 couches

Avec la miniaturisation des produits électroniques, la demande de petites cartes augmente. Les Circuits Imprimés multicouches sont donc la norme. Une configuration 4 couches devient de plus en plus courante.

Les configurations 4 couches sont un point de départ populaire pour les conceptions simples. Économique et facile à produire, ce design coexiste avec des cartes plus complexes. Le choix d’une configuration 4 couches dépend du nombre de composants et des besoins en routage.

Configurations courantes des Circuits Imprimés 4 couches

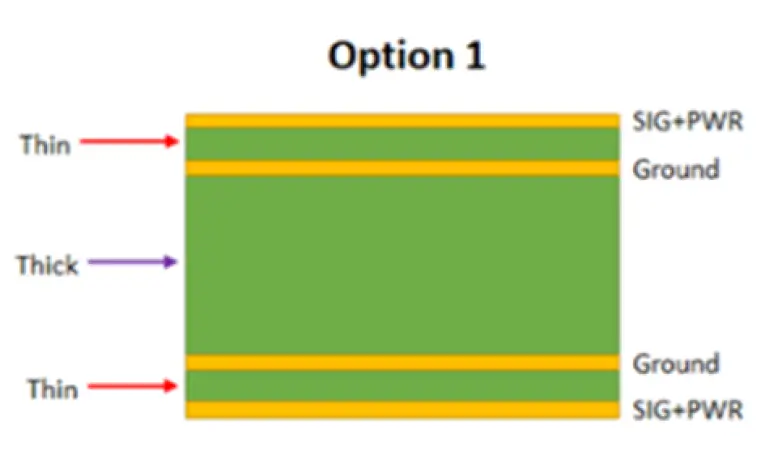

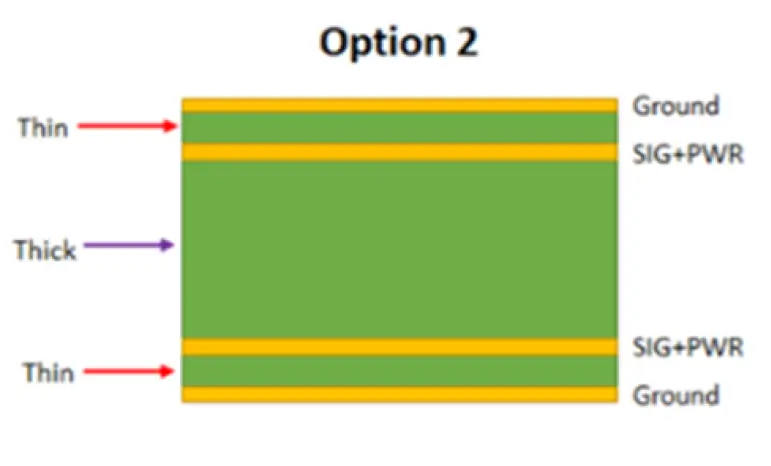

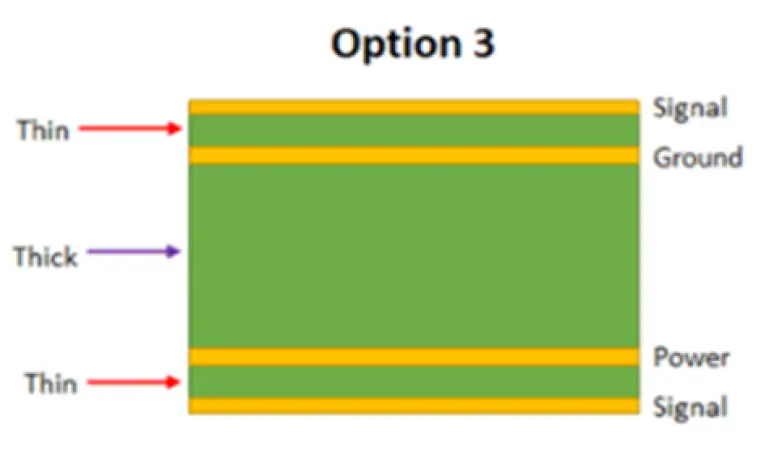

Il existe de nombreuses façons d’arranger les couches, mais trois configurations sont les plus courantes, reconnaissant l’utilisation de plans de masse, une raison majeure d’opter pour 4 couches. Les trois approches principales sont illustrées ci-dessous.

Elles peuvent être empilées de 3 manières différentes

Option 1 d'empilement pour Circuit Imprimé 4 couches

Empilements de type SIG+PWR/GND

Option 2 d'empilement pour Circuit Imprimé 4 couches

Empilements SIG/GND/PWR/SIG

Option 3 d'empilement pour Circuit Imprimé 4 couches

Empilements SIG/GND/SIG + PWR/GND

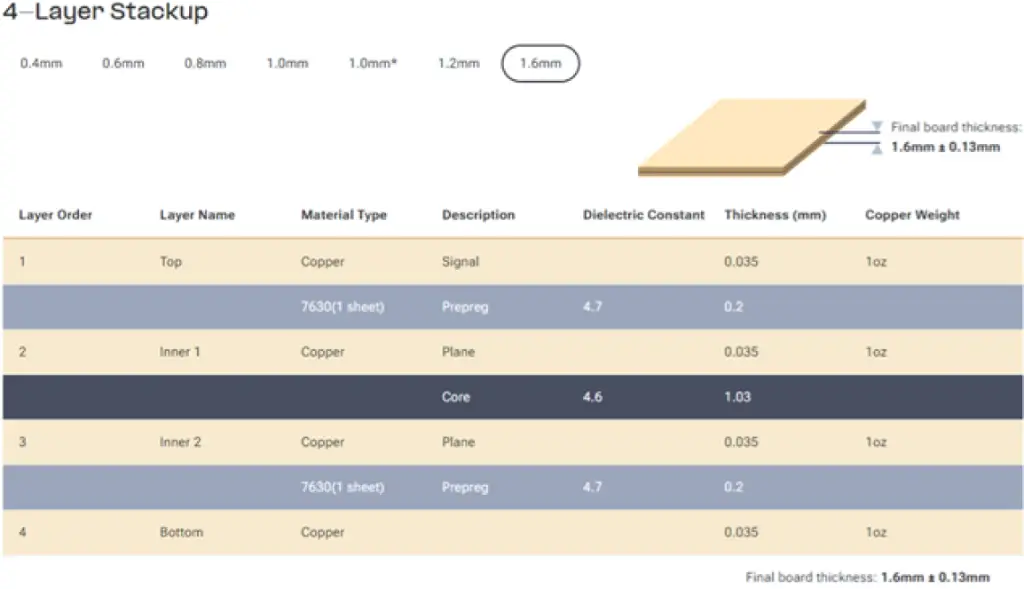

Épaisseur d'empilement des Circuits Imprimés 4 couches (Épaisseur du noyau et du préimprégné)

Les Circuits Imprimés 4 couches sont disponibles avec deux types d’épaisseur de noyau et de préimprégné. L’épaisseur standard est de 1,6 mm (environ 0,06 pouce), bien que 1,2 mm (environ 0,05 pouce) soit également couramment utilisé.

Nous avons déjà publié un article où vous pouvez consulter la différence entre le noyau et le préimprégné des Circuits Imprimés.

Pour un Circuit Imprimé de 1,6 mm (environ 0,06 pouce), le matériau du noyau a une épaisseur de 1,2 mm (environ 0,05 pouce), tandis que les préimprégnés ont chacun une épaisseur de 0,2 mm (environ 0,01 pouce).

Pour une épaisseur de 1,2 mm (environ 0,05 pouce), il y a un matériau de noyau de 0,8 mm (environ 0,03 pouce), 0,2 mm (environ 0,01 pouce) de préimprégné avec cuivre et 0,2 mm (environ 0,01 pouce) de préimprégné avec cuivre.

Exemple d'empilement de Circuit Imprimé 4 couches

Les usines de fabrication de Circuits Imprimés utilisent des empilements standard pour de nombreuses productions, y compris les Circuits Imprimés 4 couches. L’empilement 4 couches que vous trouverez chez un fabricant peut avoir une épaisseur standard de 1,57 mm, bien que d’autres valeurs d’épaisseur courantes soient disponibles, comme 1 mm ou 2 mm. Si votre conception n’a pas d’exigences strictes en matière de matériaux, le fabricant utilisera son empilement standard.

Typiquement, les empilements standard seront spécifiés dans un tableau comme celui ci-dessous. Ils fourniront généralement au minimum l’épaisseur des couches et la constante diélectrique, ainsi que deux options pour les valeurs de Tg.

Processus de fabrication des Circuits Imprimés multicouches

Il n’existe pas de Circuit Imprimé standard. Chaque Circuit Imprimé possède une fonction unique pour un produit spécifique. Par conséquent, la production d’un Circuit Imprimé est un processus complexe et multi-étapes. Cet aperçu couvre les étapes les plus importantes lors de la production d’un Circuit Imprimé multicouches.

- PPE - Ingénierie de pré-production

- Déblocage des matériaux

- Couche interne

- Gravure des couches internes

- AOI des couches internes (Inspection Optique Automatisée)

- Stratification

- Perçage

- PTH - Métallisation des trous traversants

- Placage du panneau

- Imagerie des couches externes

- Placage de motif

- Gravure des couches externes

- AOI des couches externes (Inspection Optique Automatisée)

- Bouchage des trous de via

- Masque de soudure

- Finition de surface

- Profilage

- ET - Test électrique

- Inspection finale

- Emballage

Fournisseur de Circuits Imprimés multicouches de haute qualité

Les processus de fabrication des Circuits Imprimés multicouches nécessitent un équipement spécialisé et un engagement significatif en formation des opérateurs, sans oublier les considérations financières. Cela explique pourquoi certains fabricants ont été plus lents à entrer sur le marché de la fabrication multicouche que d’autres.

Benchuang Electronics peut fournir des capacités étendues pour prendre en charge des conceptions avancées de Circuits Imprimés avec des exigences strictes, notamment :

· Circuits Imprimés Microvia avec perçage laser

· Circuits à cavité

· Cuivre épais jusqu’à 30 oz.

· Via-in-pad

· Circuits Imprimés Hyperfréquence et Radiofréquence

· Jusqu’à 100 couches

· Et bien d’autres.

Démarrez avec les Circuits Imprimés multicouches

- Vias aveugles, vias enterrés, Circuits Imprimés Ultra HDI

- Matériaux de circuits imprimés hyperfréquence à faible perte

- Matériaux de circuits imprimés haute vitesse à faible perte

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, matériau Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE