- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R

- Les circuits imprimés flexibles en polyimide (Kapton) peuvent être simple face, double face ou multicouches, avec ou sans trous métallisés (PTH) et/ou microvias définis par laser.

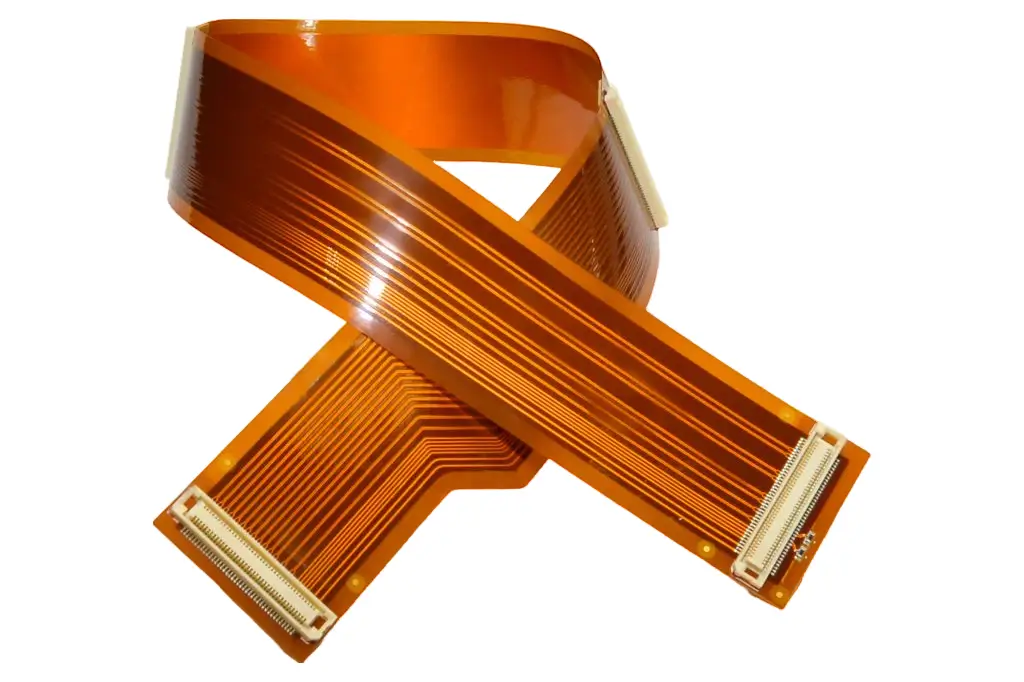

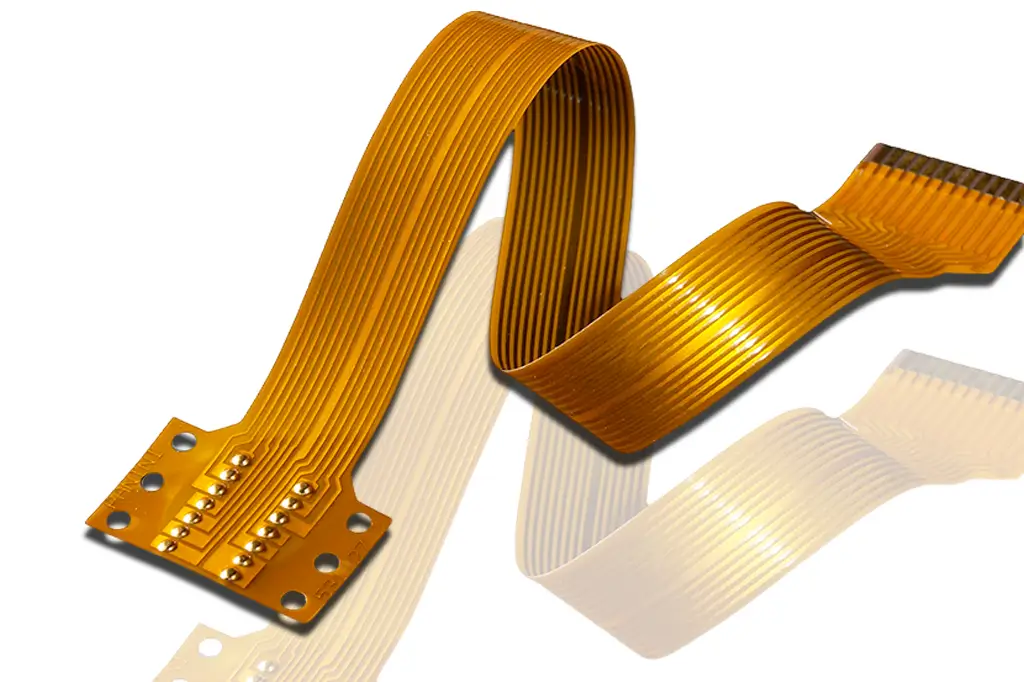

Circuit Imprimé Flexible

Les Circuits Imprimés Flexibles ont été initialement conçus pour remplacer les faisceaux de câbles traditionnels. Les tendances actuelles, notamment l’IoT, la connectivité, la mobilité, les wearables, la miniaturisation et plus encore, entraînent une croissance rapide du besoin et de l’utilisation des Circuits Imprimés Flexibles dans presque tous les secteurs industriels. Un circuit flexible, dans sa forme la plus pure, est un vaste réseau de conducteurs pris en sandwich entre des couches de film diélectrique très fin.

Les Circuits Imprimés Flexibles (FPC) offrent le plus haut niveau de miniaturisation 3D. Des rayons de flexion très faibles combinés à une interconnexion

Benchuang Electronics est un leader du marché dans ce domaine depuis de nombreuses années et fabrique des Circuits Imprimés Flexibles avec un nombre de couches allant de 1 à 8. Nous travaillons avec des films polyimides aussi minces que 12,5 µm (0,5 mil) et des adhésifs de liaison à partir d'une épaisseur de 12,5 µm (0,5 mil). Notre équipement de pointe nous permet de produire des FPC avec un rendement élevé, une grande fiabilité et une excellente reproductibilité. Selon l'épaisseur du diélectrique, les microvias percés au laser peuvent avoir un diamètre aussi petit que 30 µm (1,4 mil) et peuvent être remplis de cuivre lors du processus de placage ultérieur. Cette technologie de placage permet l'utilisation de vias empilés et de structures via-in-pad.

Notre production annuelle dépasse des millions de pieds carrés de circuits simples face, double face, multicouches et flex-rigides. Nous traitons une grande variété de matériaux flexibles et pouvons personnaliser rapidement des solutions pour répondre aux exigences croissantes de nos clients.

Capacités des Circuits Imprimés Flexibles :

- Circuit Imprimé Flexible simple face ou double face

- Circuit Imprimé Flexible multicouches de 3 à 16 couches

- Cuivre de 1/4 oz à 7 oz

- Tailles de 2 à 40 pieds de longueur (plus sur demande)

- Largeur maximale de 20 pouces

- Structures avec ou sans adhésif

- Substrats en film PI

- Fabrication à faible coût en rouleau (Roll-to-Roll)

- Conducteurs en cuivre gravé à ligne fine

- Masques à souder photo-imageables

- Diélectriques de couverture laminés

-

Finition de surface incluant :

- OSP

- Argent par immersion

- Étain par immersion

- Or-nickel électrolytique

- ENIG

- ENEPIG -

Matériaux de support pouvant être ajoutés sélectivement, notamment :

- Dissipateurs thermiques métalliques

- Renforts en film

- Polyimide, aluminium, acier inoxydable

- Films de libération

- Blindage EMI

- Assemblages en plastique moulé

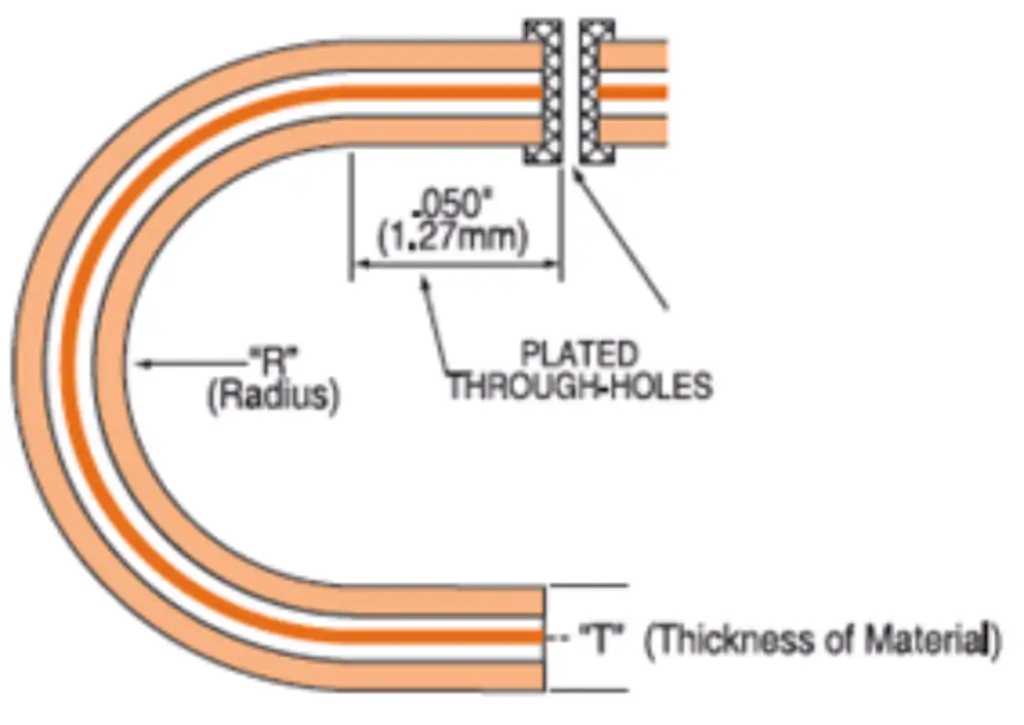

Circuit Imprimé Flexible - Rayon de Courbure

La règle de calcul du rayon de courbure est expliquée dans la norme IPC-2223B :

L’objectif principal étant de maintenir les contraintes en dessous de la limite d’allongement du cuivre du Circuit Imprimé Flexible (FPCB).

Rayon de Courbure Minimal des Circuits Imprimés Flexibles

EB= % Copper Elongation desired

Rolled Annealed max. ≤16%

Electro-deposited max. ≤11%

Flex to install applications ≈3%

Dynamic flex applications ≈0.3%

Disk drive applications ≈0.1%

R = radius of fold

c = copper thickness

D = dielectric thickness with adhesive

d = flexible clad dielectrics thickness

(Central “adhesive+PI+adhesive” for double side)

Cas d'un Circuit Imprimé Flexible simple face avec couche de couverture (coverlay)

R = c/2 x [(100-EB)/EB] – D

Cas d'un Circuit Imprimé Flexible double face avec couche de couverture (coverlay)

R = (d/2 + c) x [(100-EB)/EB] – D

Méthode de Calcul du Rayon de Courbure Minimal d'un Circuit Imprimé Flexible

- Rmin = 6 × épaisseur_du_FPC (pour les circuits simples face)

- Rmin = 10 × épaisseur_du_FPC (pour les circuits double face)

- Rmin = 15 × épaisseur_du_FPC (pour les circuits multicouches)

- Rmin = 25 × épaisseur_du_FPC (pour les applications dynamiques)

Matériaux pour Circuits Imprimés Flexibles

Les matériaux pour Circuits Imprimés Flexibles (FPC) doivent répondre à plusieurs objectifs de conception et d’utilisation : flexion statique ou dynamique, compatibilité avec les procédés d’assemblage standards, et facilitation des procédures de fabrication simples avec un rendement élevé. Bien que les matériaux pour FPC puissent sembler exotiques à première vue, un ensemble relativement restreint de matériaux est utilisé pour produire en grande quantité des Circuits Imprimés Flexibles et flex-rigides.

Films Substrat et Couche de Couverture (Coverlay)

Le matériau de base utilisé dans la plupart des Circuits Imprimés Rigides classiques est une fibre de verre tissée imprégnée de résine époxy. Bien que qualifiés de « rigides », une seule couche de stratifié présente une certaine élasticité. C’est la résine époxy durcie qui confère sa rigidité au circuit. En raison de l’utilisation de résines époxy, ces circuits sont souvent appelés Circuits Imprimés Rigides Organiques. Cependant, cette rigidité ne convient pas à de nombreuses applications, sauf pour des assemblages simples sans mouvement constant.

Le matériau le plus couramment utilisé comme substrat pour les Circuits Imprimés Flexibles est le polyimide (PI). Ce matériau est très flexible, extrêmement résistant et capable de supporter des températures élevées.

Pour la majorité des applications de circuits flexibles, un plastique plus flexible que la résine époxy classique est nécessaire. Le polyimide (PI) est le choix le plus répandu en raison de sa flexibilité, de sa robustesse (il ne se déchire pas et ne s’étire pas de manière notable à la main, ce qui le rend tolérant aux processus d’assemblage) et de sa résistance thermique exceptionnelle. Cela le rend capable de supporter plusieurs cycles de refusion et de rester stable malgré les variations de température.

Le polyester (PET) est un autre matériau couramment utilisé pour les circuits flexibles, mais il ne supporte pas les hautes températures requises pour la soudure. J’ai observé son utilisation dans des appareils électroniques très bas de gamme, où la partie flexible comportait des conducteurs imprimés (le PET ne supportant pas la chaleur de laminage), et bien sûr, aucun composant n’y était soudé – le contact était établi par une pression brute avec un élastomère conducteur isotrope.

Dans le produit concerné (une radio-réveil), l’affichage fonctionnait mal en raison de la mauvaise qualité de la connexion du circuit flexible. Ainsi, pour les Circuits Imprimés flex-rigides, nous supposerons que nous utilisons exclusivement du film PI (d’autres matériaux existent mais sont rarement employés).

Les films PI et PET, ainsi que les noyaux minces en fibre de verre et résine époxy flexible, constituent les substrats courants pour les circuits flexibles. Ces circuits utilisent ensuite des films supplémentaires (généralement en PI ou PET, parfois une encre de masque de soudure flexible) comme couche de couverture (coverlay). Le coverlay isole les conducteurs de surface et les protège contre la corrosion et les dommages, tout comme le masque de soudure sur un circuit rigide. Les épaisseurs des films PI et PET varient de ⅓ mil (8,5 µm) à 3 mils (76 µm), avec 1 ou 2 mils (25–50 µm) comme valeurs typiques. Les substrats en fibre de verre et résine époxy sont sensiblement plus épais, allant de 2 mils à 4 mils (50–100 µm).

Matériaux pour Circuits Imprimés Flexibles sans Adhésif de DuPont (AP)

| Product | KKapton® Thickness | Copper Thickness |

|---|---|---|

| AP8515 | .001″ | 1/2 ounce (.0007″) |

| AP9111 | .001″ | 1 ounce (.00014″) |

| AP9212 | .001″ | 2 ounce (.00028″) |

| AP8525 | .002″ | 1/2 ounce (.0007″) |

| AP9121 | .002″ | 1 ounce (.00014″) |

| AP9222 | .002″ | 2 ounce (.00028″) |

| AP8535 | .003″ | 1/2 ounce (.0007″) |

| AP9131 | .003″ | 1 ounce (.00014″) |

| AP9232 | .003″ | 2 ounce (.00028″) |

| AP8545 | .004″ | 1/2 ounce (.0007″) |

| AP9141 | .004″ | 1 ounce (.00014″) |

| AP9242 | .004″ | 2 ounce (.00028″) |

| AP8555 | .005″ | 1/2 ounce (.0007″) |

| AP9151 | .005″ | 1 ounce (.00014″) |

| AP9252 | .005″ | 2 ounce (.00028″) |

| AP8565 | .006″ | 1/2 ounce (.0007″) |

| AP9161 | .006″ | 1 ounce (.00014″) |

| AP9262 | .006″ | 2 ounce (.00028″) |

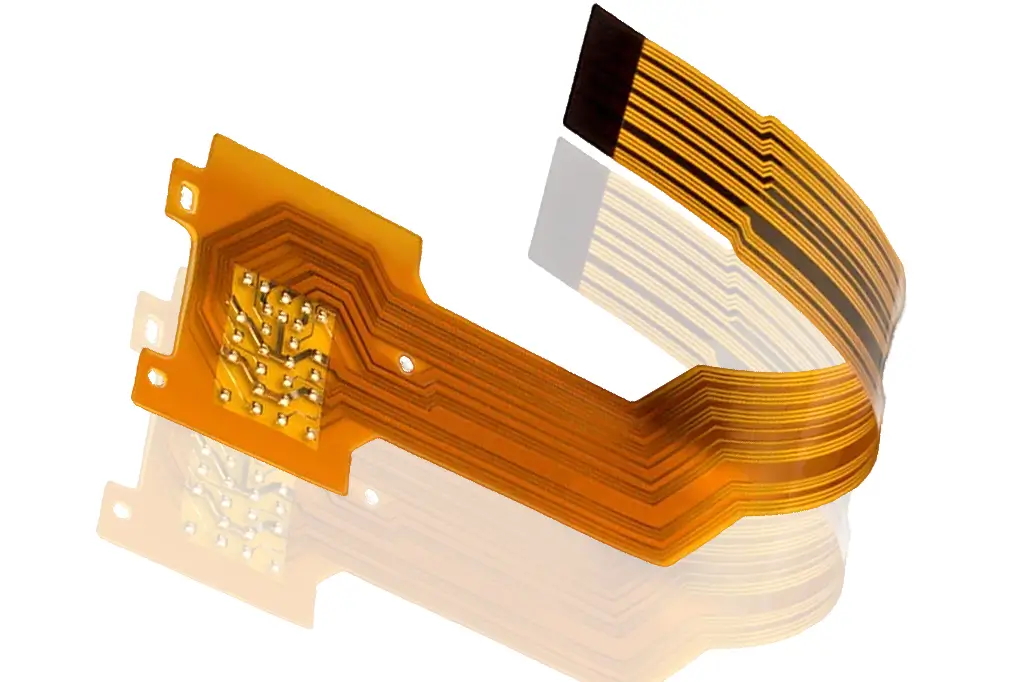

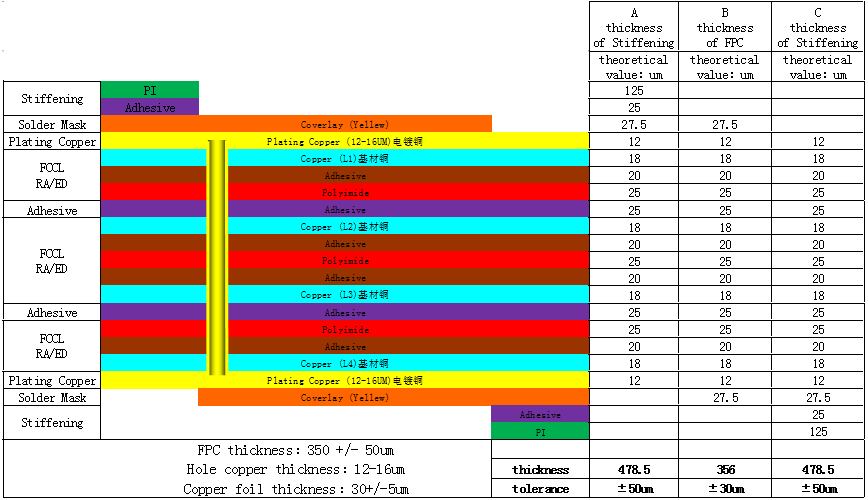

Structures des Circuits Imprimés Souples

Les applications de Circuits Imprimés Flexibles incluent généralement des conceptions où le circuit s’enroule autour d’autres sous-systèmes électriques ou épouse la paroi intérieure d’un boîtier. Ainsi, les matériaux couramment utilisés pour ces applications possèdent des propriétés mécaniques, thermiques et chimiques spécifiques. Il est donc possible d’adapter cette couche en fonction des performances souhaitées (résistance mécanique, tenue en température, flexibilité…).

Circuit Imprimé Flexible Simple Face

Les Circuits Imprimés Flexibles simple face ne comportent qu’une seule couche conductrice (motif conducteur sur une seule face) avec une couche de couverture (coverlay/covercoat) et aucun métallisation dans les trous traversants. Leur conception peut également inclure :

· Des écrans pour améliorer la dissipation thermique,

· Des raidisseurs pour rigidifier certaines zones.

La couche de couverture peut être un coverlay, un covercoat, ou les deux lorsqu’ils sont appliqués sur différentes zones d’un même FPCB.

Circuit Imprimé Flexible Double Face

Les Circuits Imprimés Flexibles double face présentent des motifs conducteurs sur les deux faces. Leur conception peut nécessiter :

· Une métallisation des trous traversants pour interconnecter électriquement les deux couches conductrices,

· Des écrans pour optimiser la dissipation thermique,

· Des raidisseurs pour rigidifier certaines zones.

La couche de couverture peut être un coverlay, un covercoat, ou les deux sur différentes zones d’un même FPCB.

Une zone cuivrée en face inférieure améliore la dissipation thermique des composants en surface (notamment les LED) et optimise la Compatibilité Électromagnétique (CEM) lorsque cette zone est reliée à la masse (GND).

Circuit Imprimé Flexible Multicouche

Ces circuits flexibles comportent trois couches conductrices ou plus et nécessitent des trous métallisés. Les types de vias utilisables incluent :

· Vias traversants,

· Vias enterrés,

· Vias aveugles.

Circuit Imprimé Flexible 4 Couches

Un FPCB 4 couches intègre quatre couches conductrices en cuivre. Recommandations pour applications dynamiques :

Le rayon de courbure minimal doit être 100 fois l’épaisseur finale du circuit.

En l’absence de pistes dans la zone de flexion, insérer des découpes circulaires (rayon > 30 mils) pour réduire la déformation et augmenter la flexibilité.

Éviter les trous métallisés et le placement de composants dans la zone de flexion. Les placer à au moins 20 mils de cette zone.

Fabrication de Circuits Imprimés Flexibles

Circuit Imprimé Flexible pour LED

Les bandes LED sont fondamentalement des circuits imprimés individuels avec interconnexions électriques. Les Circuits Imprimés Flexibles constituent la majorité de ces bandes, avec des LED CMS montées dessus. En d’autres termes, le Circuit Imprimé Flexible forme le substrat sur lequel les fabricants montent les LED CMS. En plus de fournir une structure flexible, le matériau du substrat aide également à dissiper la chaleur générée par les LED individuelles en fonctionnement.

La grande flexibilité des bandes LED permet de les façonner en n’importe quelle forme. Les bandes LED sont généralement disponibles en bobines de 5 mètres de long.

La gestion thermique des Circuits LED Flexibles transmet la chaleur loin des composants critiques (ou zones de fonctionnement) vers des espaces annexes en utilisant un ou plusieurs des éléments suivants : radiateurs métalliques, noyaux métalliques (par exemple aluminium, Cu), diélectriques thermiquement conducteurs (Stabl-Cor, graphène), ou couches épaisses de cuivre.

Les LED Flexibles offrent un meilleur transfert de chaleur et une flexibilité accrue qui réduit le soudage ainsi qu’un réseau palettisé à onglets découpés qui permet au client d’assembler facilement plusieurs pièces simultanément pendant le processus d’assemblage en masse.

Circuit Imprimé Flexible Transparent

Différentes spécifications de circuits imprimés s’appliquent aux nouveaux équipements électriques et électroniques. Les Circuits Imprimés Flexibles sont fréquemment fabriqués en utilisant du polyamide, du PEEK (polyéther éther cétone) ou une feuille de polyester conductrice transparente comme substrat. Par conséquent, il est courant de voir des cartes en céramique translucide, des circuits imprimés transparents et des circuits imprimés en aluminium installés à l’intérieur, en gardant à l’esprit le concept de carte transparente. Le marché propose depuis longtemps des Circuits Imprimés Transparents.

Les Circuits Imprimés Flexibles (FPC) construits en film PET sont transparents. Les matériaux PET sont disponibles en blanc transparent, bleu clair, vert et quelques autres couleurs. Les FPC transparents ne peuvent être distingués des Circuits Imprimés Flexibles traditionnels qu’en utilisant des matériaux PET transparents. Dans certains Circuits Imprimés Flexibles Transparents, vous pouvez voir les traces électriques et les pastilles sont visibles. Certains Circuits Imprimés Flexibles Transparents ont des traces conductrices complètement transparentes. Le circuit est fixé entre deux matériaux translucides en utilisant une technique de fabrication inventive, le rendant imperceptible de l’extérieur.

Spécifications techniques

- La transparence peut varier entre 94,36% et 100%.

- Le nombre de couches sur le circuit imprimé transparent peut varier entre une et 10.

- L’épaisseur finale du Circuit Imprimé Flexible Transparent est comprise entre 0,1 mm et 0,6 mm.

- L’épaisseur du cuivre varie entre 17,5 µm et 70 µm.

- La finition de surface incorpore divers ingrédients, dont l’étain chimique, l’argent chimique, ENIG, OSP et ENEPIG.

- Le via aveugle laser doit avoir un diamètre d’au moins 0,075 mm.

- Le trou de perçage mécanique doit avoir un diamètre d’au moins 0,1 mm.

- La largeur de trace requise est de 0,035 mm.

- L’espacement entre traces doit être d’au moins 0,035 mm.

- Un via aveugle peut avoir un rapport d’aspect allant jusqu’à 0,8.

- L’alignement intercouches doit être d’au moins 0,05 mm.

- La tolérance à la chaleur pour le soudage peut atteindre 260°C en 5 secondes.

- La résistance adhésive requise est de 490 N/m.

- 300°C est la température maximale de transition vitreuse.

- La plage de température de fonctionnement est de -25 à +75 degrés Celsius.

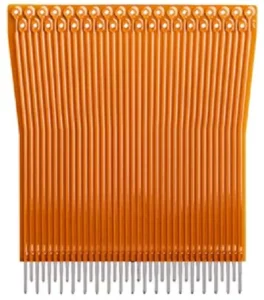

Circuits Flexibles Sculptés

Les Circuits Flexibles Sculptés possèdent des broches sculptées conçues comme connecteurs traversants. Ces broches terminales sculptées sont intégrées et s’étendent au-delà des limites du matériau de base en polyimide. Elles sont insérées dans une série de trous sur un Circuit Imprimé puis soudées. Cette conception de circuit permet également un soudage sur des plots de montage en surface. Les Circuits Flexibles Sculptés sont souvent choisis pour éliminer le besoin (et le coût) d’un connecteur ZIF.

Jumper Sculpté

Ces Jumpers Sculptés se distinguent par leurs éléments de connexion en cuivre rigide et épais, qui constituent des extensions parfaitement intégrées des conducteurs de la partie flexible du jumper, garantissant une fiabilité maximale des connexions.

Les Jumpers Sculptés utilisent un Circuit Imprimé Rigide fabriqué à partir d’une feuille de cuivre épaisse (généralement 250 µm, bien que d’autres options existent), avec une épaisseur réduite dans les zones nécessitant de la flexibilité. Parallèlement, l’épaisseur totale du cuivre est maintenue pour les conducteurs haute puissance et les terminaisons. Un film isolant est ensuite appliqué sur chaque face.

Caractéristiques des Circuits Flexibles Sculptés

- Les doigts de contact font partie intégrante des motifs conducteurs.

- Personnalisable pour tout pas (pitch) et configuration de carte d’accouplement.

- Contacts droits ou préformés disponibles.

- Traces de terminaison non supportées (libres de contraintes mécaniques).

- Le point de terminaison est plus épais et peut servir directement de connecteur.

- Élimine un point de connexion mécanique, renforçant la fiabilité de la connexion.

Fournisseur de Circuits Imprimés Flexibles

Circuit Imprimé Flexible à Cuivre Épais

Disponibles en différentes épaisseurs de cuivre (jusqu’à 500 µm), les circuits imprimés flexibles à cuivre épais peuvent répondre à vos besoins les plus spécifiques en termes de caractéristiques mécaniques et électriques. En utilisant un procédé de gravure différentielle, nous pouvons réduire l’épaisseur des conducteurs dans les zones qui doivent rester flexibles tout en conservant l’épaisseur totale du cuivre pour les conducteurs haute puissance et les terminaisons. Un film isolant est ensuite appliqué sur chaque surface. Le cuivre reste accessible sur les deux faces dans les zones sélectionnées.

Circuit Imprimé Flexible à Lignes Ultra-Fines

Les appareils plus petits nécessitent des circuits plus petits, et dans de nombreux cas, ces circuits doivent être suffisamment flexibles pour se plier pendant l’utilisation. Contrairement aux circuits imprimés rigides, les circuits flexibles portent leurs composants sur des substrats plastiques flexibles qui permettent le mouvement pendant l’utilisation.

Concevoir et fabriquer un circuit flexible haute densité qui peut résister à des températures extrêmes, supporter une utilisation répétée et avoir des lignes et des espaces aussi petits que 25µm n’est pas la tâche la plus simple. Et accomplir cette tâche en 20 jours ou moins avec des tailles de lot aussi petites qu’une unité nécessite une expérience considérable et un travail d’équipe.

La technologie des circuits imprimés HDI (à haute densité d’interconnexion), y compris les lignes et espaces fins (1,5 mil et moins) est une expertise clé et des processus comprenant la photolithographie (Imagerie Directe) pour créer des traces et des espaces en cuivre très fins. Des processus de gravure et de placage strictement contrôlés ainsi que des tests et inspections.

Produire des circuits flexibles ultra-minces avec des exigences aussi spécifiques nécessite un équipement spécialisé, des matériaux et une expertise. Des paramètres de contrôle de processus stricts sont nécessaires pour s’assurer que toutes les exigences de qualité et de technologie sont respectées tout au long du processus du circuit imprimé flexible.

Circuit Imprimé Flexible à Lignes Fines – Points Clés

- Construction sans adhésif permettant des circuits plus résistants, plus fins, plus légers et plus flexibles

- Densité accrue : capacité de traces et espacements jusqu’à 1,5 mil (38 µm)

- Microvias d’un diamètre pouvant atteindre 0,002″ (50 µm) pour les circuits flexibles haute densité 2 couches

- Placage sélectif (or/étain) autorisant plusieurs méthodes de fixation sur un même circuit imprimé flexible tout-polyimide

- Matériaux alternatifs (béryllium, cuivre, acier inoxydable, nickel) pour des performances optimales dans des applications spécifiques

- Assemblages avec ou sans plomb

Circuit Imprimé Flexible Ultra-Mince

De nouvelles approches sont nécessaires pour répondre à la demande croissante de dispositifs électroniques plus petits et plus fins. Les matériaux de base ultra-minces pour circuits imprimés, rigides ou flexibles, permettent des conceptions à plus haute densité avec une miniaturisation accrue dans l’axe Z, libérant ainsi plus d’espace pour d’autres composants ou réduisant l’épaisseur globale du dispositif. Comme ces matériaux nécessitent des approches de conception spécifiques et des technologies de fabrication particulières, il est essentiel de collaborer avec un fabricant de circuits imprimés disposant de services d’ingénierie avancés afin de garantir une conception de circuit imprimé compacte, économique et fiable.

Benchuang Electronics propose à ses clients des Circuits Imprimés Flexibles Ultra-Minces utilisant 3 µm de cuivre sur 25 µm de polyimide ou 18 µm de cuivre sur 12,5 µm de polyimide.

Circuits Imprimés Flexibles bicouches d’une épaisseur de seulement 0,055 mm ±0,03 mm. Particulièrement adaptés lorsque l’espace et le poids sont des facteurs critiques pour les produits destinés aux marchés des wearables et médicaux, entre autres. Des paramètres de conception spécifiques sont requis pour cette technologie, et les composants clés du processus doivent être utilisés tout au long du processus de fabrication.

Cette technologie de pointe nécessite une expertise et des procédés spécifiques, notamment la photolithographie (Imagerie Directe) pour créer des traces et espacements en cuivre très fins. Des processus de gravure et de placage strictement contrôlés ainsi que des tests et inspections rigoureux.

La production de circuits flexibles ultra-minces avec des exigences aussi spécifiques requiert un équipement spécialisé, des matériaux adaptés et une expertise technique pointue. Des paramètres de contrôle de processus stricts sont nécessaires pour s’assurer que toutes les exigences de qualité et techniques sont respectées tout au long du processus de fabrication du Circuit Imprimé Flexible.

Circuit Imprimé Flexible HDI

Microvias

Les microvias sont des trous traversant une ou plusieurs couches d’un circuit imprimé flexible, constitué de couches alternées de matériaux isolants et conducteurs. Ces matériaux sont généralement des feuilles de cuivre (typiquement 1/2 oz) et un mélange époxy/fibre de verre en feuilles minces (0,001-0,002″ d’épaisseur). L’outil de perçage laser crée un via depuis la couche supérieure jusqu’à un plot de capture en cuivre sous-jacent, qui sera métallisé pour former une connexion électrique entre les couches conductrices.

Le perçage, et la métallisation ultérieure, fonctionnent mieux lorsque le diamètre du via est égal ou supérieur à sa profondeur (un ratio 1:1 est idéal). Benchuang Electronics réalise des vias dans la plage de 0,003″ à 0,008″ (0,075-0,100 mm) avec capacité à produire des tailles plus petites ou plus grandes.

Interconnexion Haute Densité

Manquez-vous d’espace avec les dimensions conventionnelles ? Nos circuits flexibles à Interconnexion Haute Densité (HDI) améliorent les performances électriques et la cohérence en utilisant des vias jusqu’à 50 microns ou du cuivre 9 microns pour augmenter la densité dans un boîtier électronique compact.

Les circuits flexibles HDI offrent aux concepteurs les mêmes avantages que les circuits flexibles standards – produits plus petits et plus fiables – mais à un niveau supérieur. Outre les avantages de conception des HDI et microvias listés ci-dessous, les circuits HDI vous offrent plus d’options de conception, disposition et construction, vous aidant à finaliser votre conception plus rapidement.

Circuit Imprimé Flexible Grand Format

Circuit Imprimé Flexible Long

Benchuang Electronics est spécialisé dans la conception et fabrication de circuits imprimés grands formats pour de nombreuses applications et configurations différentes.

Nous pouvons produire des circuits imprimés flexibles de plusieurs mètres de long grâce à notre maîtrise du procédé de fabrication en continu (roll-to-roll).

Ces circuits flexibles, bien plus grands que les circuits standards et sans limite réelle de taille, présentent un avantage majeur. Ils permettent de produire une pièce unique incluant toutes les parties fonctionnelles avec les connecteurs nécessaires, alors qu’une conception traditionnelle requerrait la combinaison d’un ou plusieurs circuits rigides avec des connexions filaires.

Benchuang Electronics a la capacité unique de fournir à ses clients des circuits flexibles et imprimés extra-longs jusqu’à 15 m (50 pieds), ce qui fait de nous l’un des rares fournisseurs capables de fournir des cartes de cette taille.

Benchuang Electronics garantit que ses circuits imprimés flexibles extra-longs répondront à toutes les exigences dimensionnelles des produits clients, y compris le maintien des tolérances de planéité et de rétraction, ainsi qu’un ajustement parfait dans le produit final du client.

Exigences de Renfort pour Circuit Imprimé Flexible

Les exigences de renfort pour circuits imprimés flexibles se classent dans les catégories d’utilisation suivantes :

- Rigidification des zones de connecteurs pour soulager les contraintes des connecteurs plus grands ou des insertions répétées du connecteur

- Exigences d’épaisseur ZIF (Zero Insertion Force)

- Contrainte(s) locale(s) de pliage

- Création d’une surface plane pour le placement des pastilles CMS et des composants

- Minimisation des contraintes sur les composants

- Gestion de la dissipation thermique (aluminium et acier)

- Rendre le panneau suffisamment rigide pour passer par les processus d’assemblage automatisés sans gabarit

Application des Renforts pour Circuits Imprimés Flexibles

Les exigences de renfort pour circuits imprimés flexibles se classent dans les catégories d’utilisation suivantes :

- Rigidification des zones de composants/connecteurs

- Exigences d’épaisseur ZIF (Zero Insertion Force)

- Contrainte(s) locale(s) de pliage

Renforts pour Composants/Connecteurs

Ils créent essentiellement une zone rigide où les composants et connecteurs sont fixés. Ils protègent également les joints de soudure en empêchant le flexible de plier dans la zone des composants.

Renforts ZIF

Ils garantissent que l’épaisseur est augmentée au niveau des contacts pour répondre aux spécifications particulières des connecteurs ZIF.

Contraintes Locales de Pliage

Ils limitent les zones de pliage à des emplacements spécifiques dans une conception flexible.

Fabricant de Circuits Imprimés Flexibles

Benchuang Electronics s’est solidement établi comme un fabricant leader et fiable de circuits imprimés flexibles (Circuit Imprimé Flexible). Avec un engagement envers l’excellence et une focalisation sur la qualité, Benchuang Electronics fournit constamment des solutions innovantes et ingénieures de Circuits Imprimés Flexibles pour répondre aux divers besoins de ses clients.

Notre dévouement au maintien des normes les plus élevées en fabrication se reflète dans la durabilité, la fiabilité et les performances de nos circuits imprimés flexibles. Qu'il s'agisse de dispositifs médicaux, d'applications aérospatiales ou d'électronique industrielle, Benchuang Electronics se distingue comme un partenaire de confiance, fournissant des solutions de Circuits Imprimés flex-rigides de premier ordre qui incarnent la durabilité, la flexibilité et une qualité inégalée dans le domaine en constante évolution de la fabrication électronique.

Démarrez avec les Circuits Imprimés flexibles

- Simple face, double face, multicouches, Circuits Imprimés flexibles HDI

- Circuits Imprimés flexibles grand format, Circuits Imprimés flexibles haute température

- Circuits Imprimés flexibles à cuivre épais, Circuits Imprimés flexibles sculptés

- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R