- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R

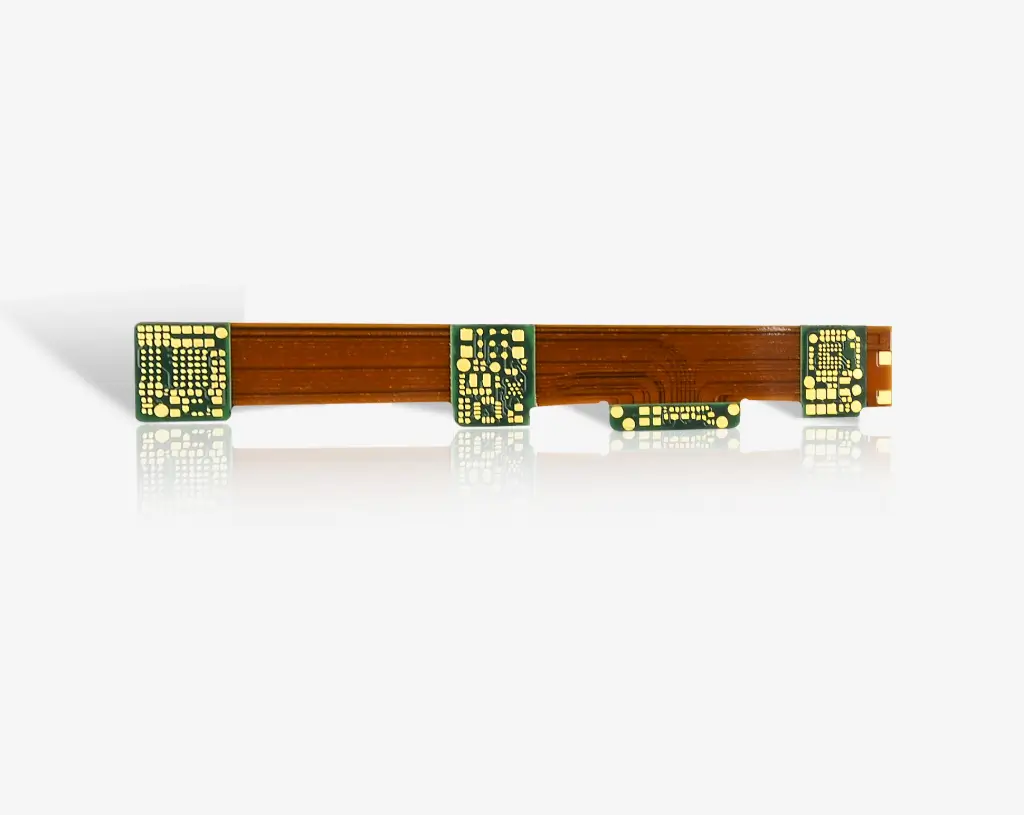

- Les circuits flex-rigides sont une solution idéale pour des applications dynamiques et statiques. Ils prennent en charge les technologies de trous métallisés et de microvias HDI.

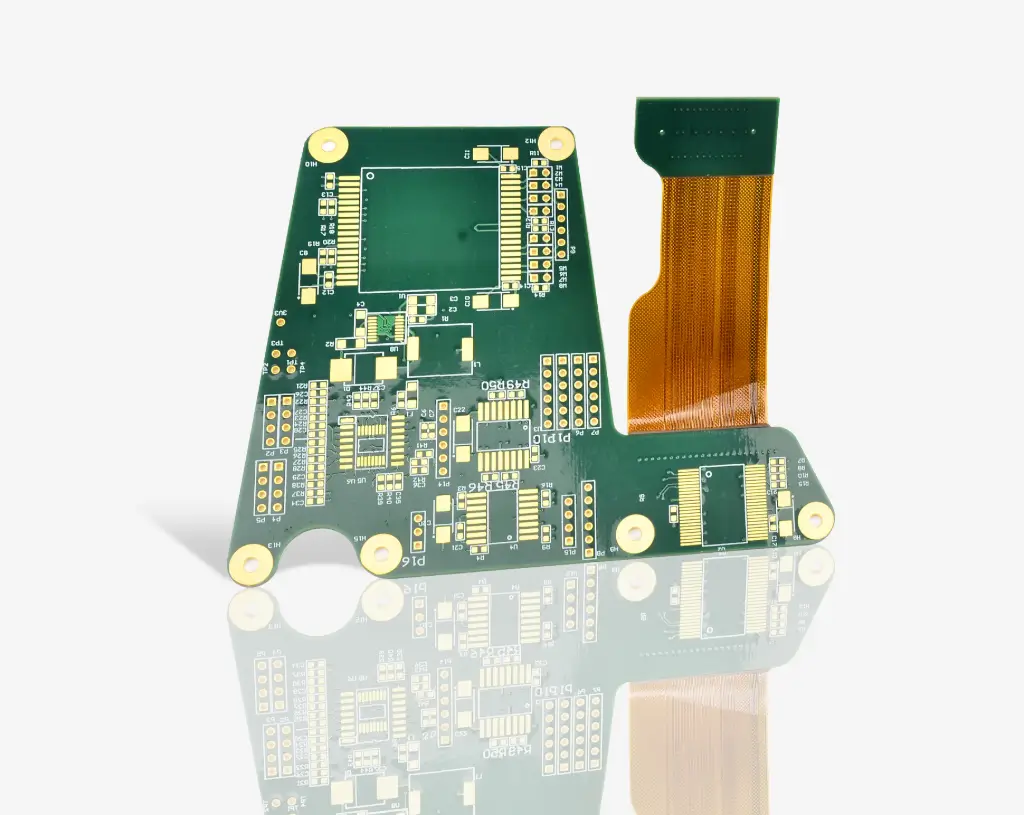

Circuit imprimé flex-rigide

L’innovation stimule la demande d’appareils plus compacts, intelligents et polyvalents. Les circuits imprimés flex-rigides, une technologie alliant les atouts des deux mondes – la stabilité des circuits rigides et la flexibilité des circuits souples (jeu de mots intentionnel !) – offrent des avantages convaincants, tout en présentant des défis techniques fascinants.

Les circuits flex-rigides sont utilisés dans les secteurs militaires et aérospatiaux depuis plus de 40 ans. Dans ces circuits, des couches de matériaux rigides et souples sont assemblées pour créer à la fois des zones rigides et flexibles dans un seul ensemble.

Cette technologie intègre de manière optimale les caractéristiques des circuits rigides et souples en un seul circuit.

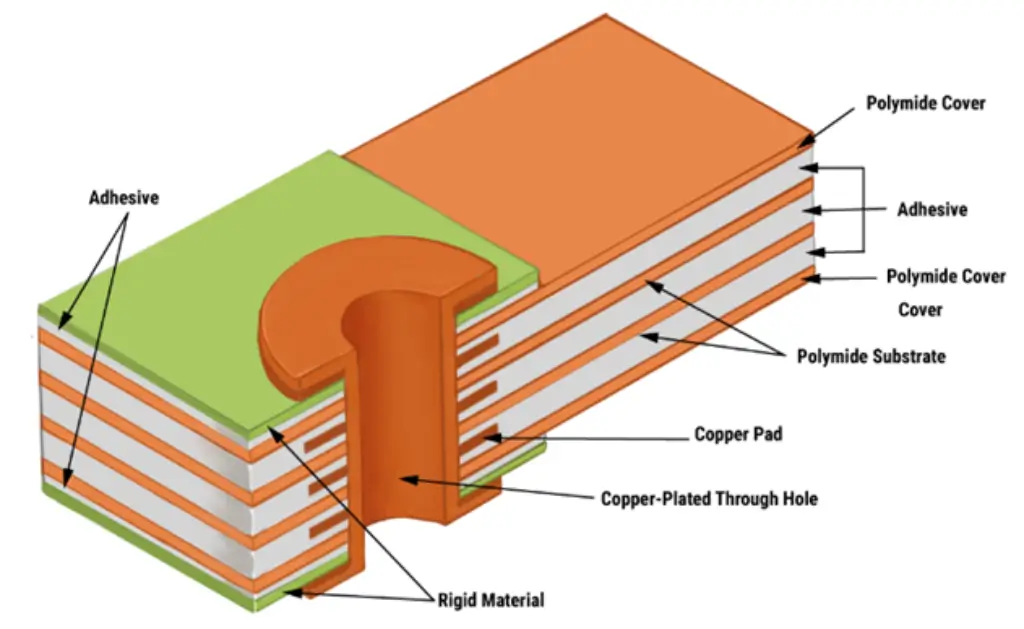

Les couches externes rigides sont connectées aux couches internes flexibles via des vias métallisés au cuivre. Les circuits flex-rigides permettent une densité de composants plus élevée et un meilleur contrôle qualité. Leur conception est rigide là où un support accru est nécessaire pour les composants CMS (montage en surface), et flexible dans les zones devant se plier pour s’adapter à des espaces restreints.

Structures des circuits flex-rigides

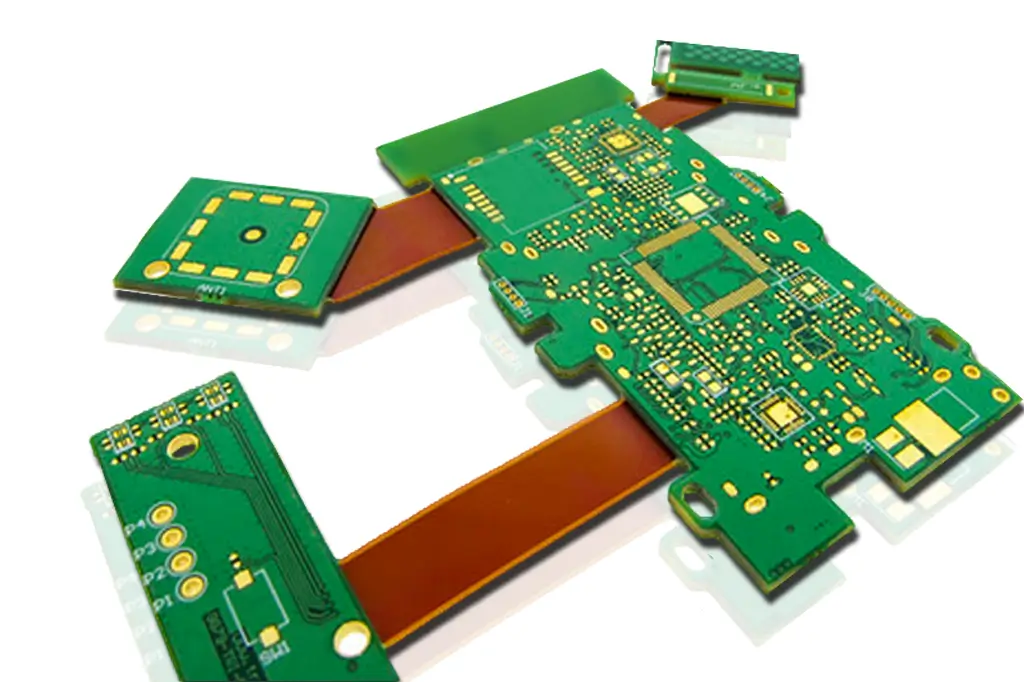

Il existe de nombreuses structures différentes. Les plus courantes sont définies ci-dessous :

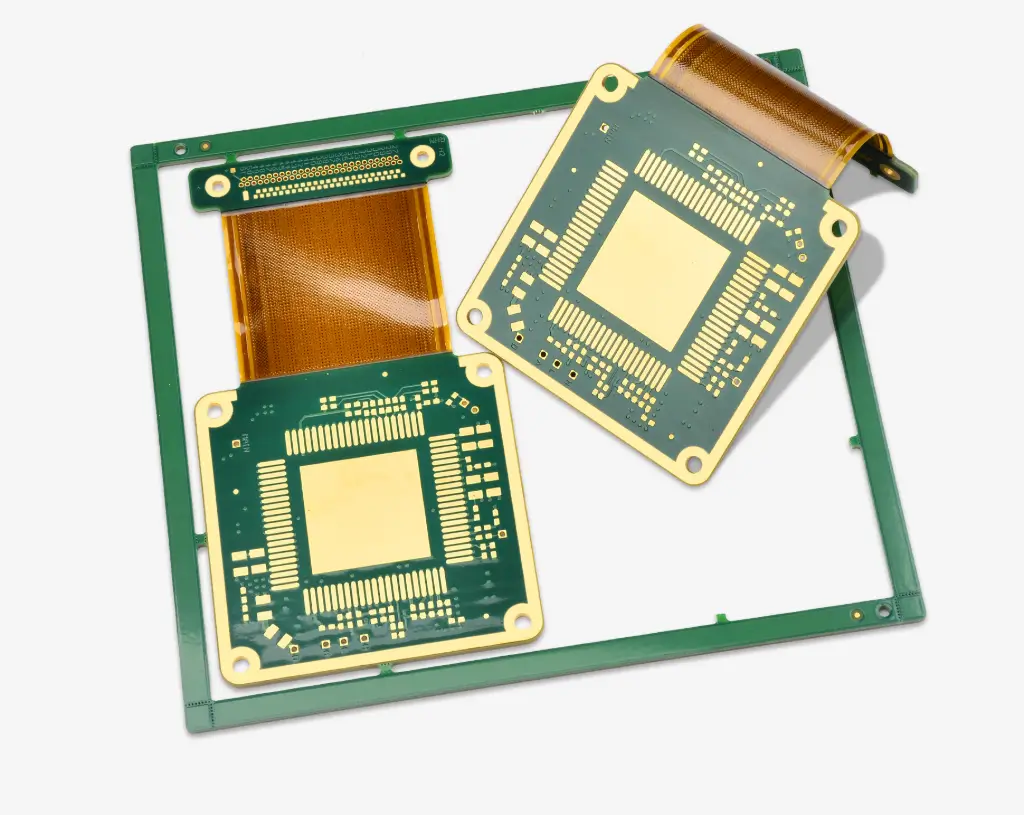

Construction flex-rigide traditionnelle (norme IPC-6013 type 4) : Combinaison multicouche de circuits rigides et souples, comprenant trois couches ou plus avec des vias traversants métallisés.

Construction flex-rigide asymétrique : Le circuit souple (FPC) est situé sur la couche externe de la structure rigide, avec trois couches ou plus et des vias traversants.

Construction flex-rigide multicouche avec vias enterrés / aveugles (microvias) : Intègre des microvias dans la partie rigide (jusqu’à 2 couches de microvias). Peut également inclure deux structures rigides dans un assemblage homogène.

Circuit imprimé flex-rigide - Nos capacités

Découvrez nos services, nos capacités de production et nos tests pour des circuits imprimés flex-rigides réalisés en délais rapides. Benchuang Electronics fabrique vos circuits imprimés flex-rigides avec une protection complète de la propriété intellectuelle.

Guide de conception des circuits imprimés flex-rigides

Téléchargez notre guide de conception pour les circuits imprimés flex-rigides.

Pour éviter les erreurs dès le départ, nous avons élaboré nos directives de conception, à utiliser comme liste de contrôle.

Le fichier répertorie certaines des caractéristiques de fabrication généralement associées aux circuits flex-rigides. Les limites de caractéristiques indiquées ne sont pas exhaustives ; nos ingénieurs expérimentés ont également travaillé avec tous les types de matériaux de circuits imprimés, ils possèdent donc les connaissances et l’expertise nécessaires pour fournir des recommandations et répondre à toutes vos questions sur les circuits imprimés flex-rigides. Plus important encore, ils savent comment aider pour la fabricabilité et les facteurs de coût potentiels d’un projet.

| Description | Production | Advanced |

|---|---|---|

| Board Dimensions | ||

| Max. Finish Board Size | 16"X20" | 18"X26" |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.250"(+/-10%) | 0.280"(+/-8%) |

| Min. Board Thickness | 0.016"(+/-10%) For 4L | 0.016"(+/-10%) For 4L |

| Lamination | ||

| Layer Count | 2~26L | 30L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.5mm) | 18mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min gap from PTH to the border of rigid flex | 35mils | 30mils |

| Min. PTH Hole edge to PTH Hole edge space | 8mils | 7mils |

| Plating | ||

| Max. Aspect Ratio | 8:1 | 10:1 |

| Cu Thickness in Through hole | >1mils | >1mils |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Layer | ||

| Min. Trace/Space | 2.5mils / 2.5mils | 2mils / 2mils |

| Min. pad over drill size | 6mils | 4mils |

| Max. Copper thickness | 1~2 oz | 3 oz |

| Line/ pad to board edge | 6mils | 4mils |

| Min gap from Copper to the border of rigid flex | 10mils | 8mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u'' | 50-1000u'' |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u'' | 8-20u'' |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u''/2-9 u'' | 250u''/ 10u'' |

| Immersion Silver | 6-18u'' | 6-18u'' |

| Hard Gold for Tab | 10-80u'' | 10-80u'' |

| Immersion Tin | 30u''min. | 30u'' min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u'' min. | 150u"/8u"/2u'' min. |

| Soft Gold (Nickel/ Gold) | 200u''/ 20u''min. | 200u''/ 20u'' |

| Coverlay | ||

| Thickness(Min) (PI / ADH) | 0.5mils / 1mils | 0.5mils / 1mils |

| dam width | 20mils | 15mils |

| registration tolerance | +/-10mils | +/-8mils |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 3mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2.5mils | +/-2mils |

| S/M over line | 3.5mils | 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 4mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 4mils |

| Standard Color | White or Yellow | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 20mils | 16mils |

| Smallest BGA Pitch | 20mils | 16mils |

| Laser Rout | ||

| Min. Rout to copper space | 6mils | 4mils |

| Rout tolerance | +/-2mils | +/-2mils |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 4mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Impedance controll | ||

| Impedance controll | +/-8% | +/-5% |

| EMI | ||

| PC-5500&PC-5600 | Yes | Yes |

| Stiffener | ||

| PI | Yes | Yes |

| FR4 | Yes | Yes |

| Metal | Yes | Yes |

| Conductive & thermal adhesive | ||

| 3M Type | Yes | Yes |

| Eccobond | ||

| Eccobond over Flex width | 60mils | 60mils |

Voir plus +

Matériaux des circuits imprimés flex-rigides

Les matériaux de circuits imprimés utilisés dans les sections flexibles ne mesurent que quelques microns d’épaisseur mais peuvent être gravés de manière fiable. Cela les rend souvent préférables aux circuits rigides. Les circuits flexibles sont construits à l’aide de substrats non renforcés composés d’un film diélectrique en polyimide recouvert de cuivre laminé. Le cuivre laminé est plus flexible que la feuille de cuivre utilisée dans les circuits imprimés rigides. Le Bondply est utilisé pour isoler les couches conductrices, similairement au préimprégné utilisé dans les circuits rigides. Il s’agit d’une couche de film polyimide avec un adhésif appliqué sur chaque face. Cette couche isole également les surfaces externes de l’empilement flexible.

Les matériaux flexibles offrent une meilleure constante diélectrique que les matériaux rigides standards. Ils présentent une épaisseur uniforme car ils sont fabriqués à base d'acrylique. Les matériaux rigides, quant à eux, sont constitués de fibres de verre entrelacées et leur épaisseur peut ne pas être uniforme. Voici quelques matériaux flexibles que nous utilisons couramment :

| Product | KKapton® Thickness | Copper Thickness |

|---|---|---|

| AP8515 | .001" | 1/2 ounce (.0007") |

| AP9111 | .001" | 1 ounce (.00014") |

| AP9212 | .001" | 2 ounce (.00028") |

| AP8525 | .002" | 1/2 ounce (.0007") |

| AP9121 | .002" | 1 ounce (.00014") |

| AP9222 | .002" | 2 ounce (.00028") |

| AP8535 | .003" | 1/2 ounce (.0007") |

| AP9131 | .003" | 1 ounce (.00014") |

| AP9232 | .003" | 2 ounce (.00028") |

| AP8545 | .004" | 1/2 ounce (.0007") |

| AP9141 | .004" | 1 ounce (.00014") |

| AP9242 | .004" | 2 ounce (.00028") |

| AP8555 | .005" | 1/2 ounce (.0007") |

| AP9151 | .005" | 1 ounce (.00014") |

| AP9252 | .005" | 2 ounce (.00028") |

| AP8565 | .006" | 1/2 ounce (.0007") |

| AP9161 | .006" | 1 ounce (.00014") |

| AP9262 | .006" | 2 ounce (.00028") |

Conception des circuits imprimés flex-rigides

Les conceptions des circuits imprimés flex-rigides sont légèrement plus complexes car ces cartes sont conçues en 3D, ce qui permet de les plier ou de les tordre pour obtenir la forme souhaitée du produit. Concevoir une carte en 3D signifie qu’elle peut offrir une meilleure efficacité spatiale et peut ensuite être utilisée dans des cas particuliers où la réduction d’espace et de poids peut être nécessaire, comme dans les dispositifs médicaux.

Les circuits imprimés flex-rigides sont généralement plus minces que les autres cartes, ce qui en fait une excellente option pour tous les besoins d'emballage mince ou léger que vos produits pourraient avoir. Avec des couches de cuivre minces et des stratifiés sans adhésif, c'est une solution petite, mince et légère pour vos besoins de conception de circuits.

Circuits flexibles à installation unique et circuits flexibles dynamiques

Il existe deux types courants de circuits imprimés flex-rigides : les flexibles à installation unique et les flexibles dynamiques.

Flexible à installation unique : c’est le plus courant des deux et s’applique lorsqu’une carte ne se plie qu’une seule fois, soit lors de l’assemblage ou du démontage de l’appareil ou du produit, mais reste par ailleurs solide et stable tout au long de son utilisation.

Flexible dynamique : une carte flexible dynamique sera utilisée lorsqu’un produit doit se plier et se tordre pendant son utilisation, ce qui signifie qu’elle est très durable et peut résister à un millier de cycles de flexion.

Bien que la conception puisse être un peu plus complexe et le processus légèrement plus long que celui d’un circuit imprimé classique, c’est un investissement qui en vaut la peine grâce à sa nature polyvalente et durable.

Directives importantes pour la conception des circuits imprimés flex-rigides

Malgré tous les avantages des circuits imprimés flex-rigides, ils présentent également des défis pour les concepteurs de circuits imprimés. Les concepteurs doivent prendre en compte non seulement les aspects électriques d’une conception, mais aussi la dynamique mécanique du circuit imprimé. Si vous travaillez sur un circuit imprimé flex-rigide, suivre les directives de conception des circuits flex-rigides vous évitera de commettre des erreurs coûteuses.

Évitez les trous métallisés dans les zones de flexion

Évitez de placer des pastilles et des vias dans la zone de flexion de la partie flexible d’un circuit imprimé. Les zones proches de la ligne de flexion exerceront des contraintes mécaniques qui pourraient compromettre la structure des trous métallisés.

Les pastilles et les vias peuvent être placés dans des zones qui ne sont pas soumises à la flexion, bien que cela ne soit pas recommandé. Dans de tels cas, utilisez des ancrages pour renforcer les trous métallisés. De plus, utilisez une forme en larme pour connecter la piste au trou métallisé afin d’obtenir des joints plus solides. Il est également recommandé d’utiliser des pastilles et des vias plus grands.

Faites attention au routage dans la zone de flexion

Les pistes traversant la ligne de flexion doivent être droites et perpendiculaires. Il est préférable d’utiliser des pistes plus étroites réparties uniformément sur la zone flexible. L’ajout de pistes factices peut aider à augmenter la robustesse mécanique, protégeant les pistes de la rupture. Pour une conception à double couche, les pistes doivent être routées alternativement sur les couches supérieure et inférieure.

Évitez de faire des angles avec les pistes dans la zone de flexion. Si les pistes doivent changer de direction sur un circuit imprimé flexible, utilisez des courbes plutôt que des angles vifs à 45° ou 90°.

Utiliser un plan de masse en quadrillage

Si vous réalisez un plan de masse en une surface pleine de cuivre, vous risquez de lui appliquer des contraintes excessives et de réduire sa flexibilité. Utilisez plutôt un plan de masse en quadrillage pour la partie flexible du circuit imprimé.

Si votre circuit flexible doit transporter un plan de masse ou d’alimentation, vous pouvez utiliser des surfaces pleines en cuivre. Cependant, vous devrez accepter une flexibilité considérablement réduite et un possible gauchissement si le rayon de courbure est très serré. Il est préférable d’utiliser des polygones quadrillés pour préserver la flexibilité. Un quadrillage classique présente toujours des contraintes de cuivre fortement orientées à 0°, 90° et 45° en raison de l’alignement des traces de quadrillage et des croisements. Un motif de quadrillage statistiquement plus optimal serait hexagonal. Cela pourrait être réalisé en utilisant une couche plane négative et un réseau de pastilles anti-hexagonales, mais il est suffisamment rapide de construire le quadrillage ci-dessous par copier-coller.

Régions rigides/flexibles spécifiées sur un circuit imprimé flex-rigide

Vous devrez définir les contours des régions flexibles et rigides de votre circuit imprimé, mais vous devrez également intégrer ces zones avec le bon empilement de couches. Vous pouvez facilement inclure un ruban flexible en polyimide dans votre carte grâce aux bonnes caractéristiques de conception de l’empilement des couches.

Lors de la planification de votre empilement, vous devrez décider si votre carte aura des régions de flexion statiques ou dynamiques. Le rayon de courbure approprié requis pour chaque type de région flexible de votre ruban dépend de l’empilement à l’intérieur du ruban flexible.

Avantages des circuits imprimés flex-rigides

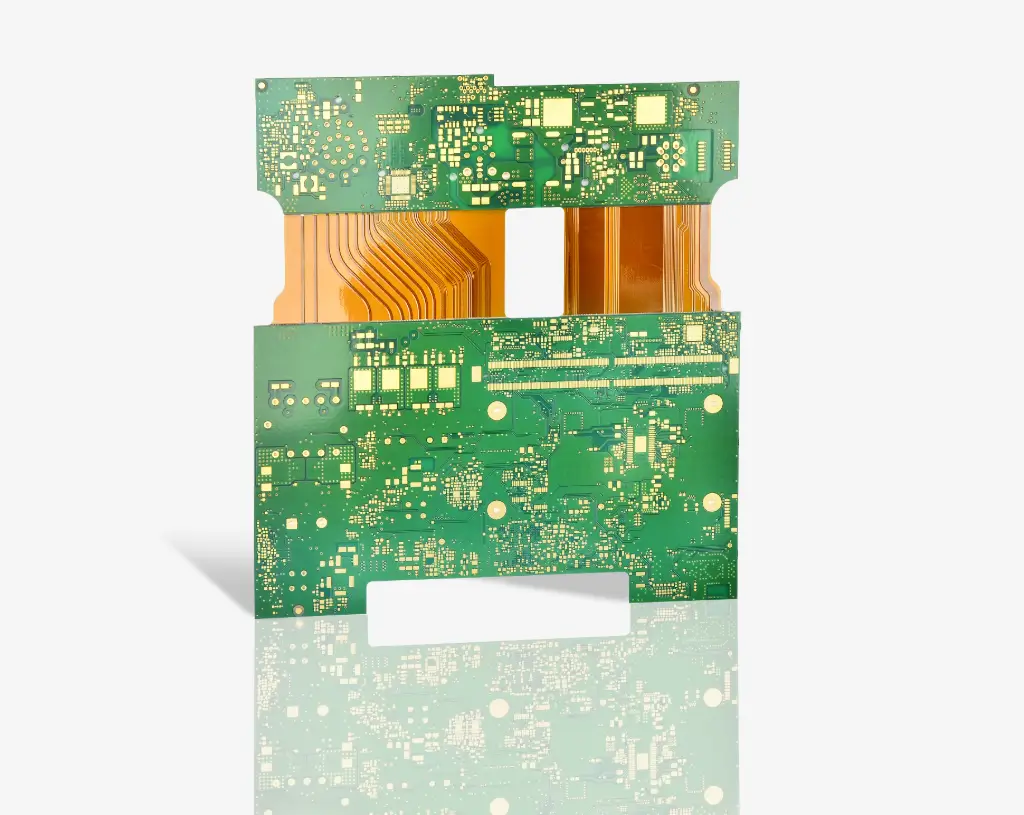

Les circuits imprimés flex-rigides sont largement utilisés dans divers appareils électroniques grand public et industriels en raison des avantages distincts qu’ils offrent.

Ces cartes peuvent être conçues pour s'adapter à des appareils avec des contraintes d'espace. Ainsi, les circuits imprimés flex-rigides sont devenus un choix idéal pour les dispositifs miniatures.

Les circuits imprimés flex-rigides n'utilisent ni câbles ni connecteurs pour relier les parties rigides, ce qui permet de réduire le poids du système global.

Les cartes intègrent à la fois des circuits flexibles et rigides, ce qui réduit le nombre d'interconnexions nécessaires.

Les circuits imprimés flex-rigides sont fabriqués en polyimide, qui peut facilement résister à des températures extrêmes. Cela en fait un choix idéal pour les applications critiques dans les secteurs aérospatial, de la défense et militaire, entre autres.

Comme moins de connecteurs ou de matériaux sont nécessaires lors de l'assemblage, les coûts d'approvisionnement et de fabrication peuvent être réduits.

Les circuits imprimés flex-rigides sont de plus en plus utilisés dans des environnements où ils peuvent être exposés à des températures ambiantes et à des produits chimiques. Nous pouvons fournir ces cartes selon des spécifications répondant aux exigences sévères de votre environnement de travail industriel. Cela signifie que nous pouvons les fournir dans des matériaux ou des finitions de surface leur permettant de résister aux chocs, vibrations, rayonnements UV, produits chimiques, etc.

Avantages des circuits imprimés flex-rigides

Un circuit imprimé flex-rigide (ou circuit imprimé hybride rigide-flexible) est un circuit hybride utilisé dans des applications haute fiabilité et haute densité. Il offre plusieurs avantages par rapport aux circuits rigides et flexibles traditionnels, bien que son coût plus élevé soulève souvent des questions sur son utilisation optimale.

Les circuits imprimés flex-rigides sont très compacts, car ils éliminent le besoin de connecteurs et réduisent les interconnexions supplémentaires. Ils peuvent être pliés ou courbés pour s'adapter à des espaces restreints, ce qui les rend idéaux pour les dispositifs électroniques compacts et denses.

Moins de connecteurs signifie moins de points de défaillance potentiels, améliorant ainsi la fiabilité globale du système. Les circuits flex-rigides sont moins sujets aux problèmes liés aux connecteurs.

Les circuits flex-rigides sont conçus pour résister aux contraintes mécaniques, vibrations et variations de température, ce qui les rend adaptés aux environnements difficiles.

Malgré la complexité initiale de fabrication, les circuits flex-rigides entraînent souvent une réduction des coûts d'assemblage grâce à moins de composants et d'étapes manuelles.

La technologie flex-rigide permet la création de formes de cartes complexes et de configurations tridimensionnelles difficiles à réaliser avec des circuits imprimés traditionnels.

Applications des circuits imprimés flex-rigides

Benchuang Electronics a servi des clients dans les principales industries. Nos circuits imprimés flex-rigides sont largement utilisés dans les secteurs suivants :

- Fabrication grand public

- Éclairage LED

- Fabrication sous contrat

- Instrumentation numérique haute vitesse

- Électronique de puissance

- Équipements RF et micro-ondes

- Instrumentation

Procédés de fabrication des circuits imprimés flex-rigides

Le processus de fabrication des circuits imprimés flex-rigides est plus long et plus laborieux que celui des circuits rigides traditionnels. Il implique plusieurs étapes qui doivent être réalisées avec une extrême précision. Une mauvaise manipulation ou un mauvais positionnement des composants flexibles affecte considérablement l’efficacité et la durabilité de l’assemblage final.

Fabrication des circuits imprimés flex-rigides – Étapes

Les fabricants de circuits imprimés flex-rigides assemblent les cartes en suivant les étapes ci-dessous.

-

1. Préparation du matériau de base – La première étape de la fabrication consiste à préparer/nettoyer le stratifié. Le stratifié, qui contient une couche de cuivre (avec ou sans adhésif), doit être soigneusement nettoyé avant les autres procédés de fabrication. Ce prénettoyage est crucial car les bobines de cuivre fournies par les vendeurs ont généralement des propriétés anti-oxydation qui peuvent gêner la fabrication des circuits flex-rigides et doivent donc être éliminées.

Pour retirer ce revêtement, les fabricants effectuent généralement les opérations suivantes :

I) La bobine de cuivre est entièrement immergée dans une solution acide ou exposée à un jet acide.

II) La bobine est ensuite micro-gravée avec du persulfate de sodium.

III) Enfin, elle est recouverte d'agents anti-oxydation appropriés pour éviter l'adhésion et l'oxydation. -

2. Génération du motif de circuit – Après la préparation du stratifié, vient l'étape de création du motif de circuit. Aujourd'hui, cette exposition se fait principalement via deux techniques :

• Sérigraphie – Technique populaire permettant d'imprimer directement le motif de circuit sur le stratifié, avec une épaisseur maximale de 4 à 50 microns.

• Photographie – Méthode traditionnelle mais toujours répandue, où un film photorésistant sec (portant le circuit souhaité) est appliqué sur le stratifié. L'ensemble est exposé aux UV pour transférer le motif, puis le film est chimiquement éliminé. - 3. Gravure du motif de circuit – Le stratifié cuivré portant le motif est ensuite gravé par immersion dans un bain ou par pulvérisation de solution gravante. Les deux faces sont traitées simultanément pour un résultat optimal.

- 4. Perçage – Des trous, pastilles et vias sont percés à l'aide d'outils haute précision. Pour les micro-trous, les fabricants utilisent des lasers (Excimer, YAG ou CO₂).

- 5. Métallisation des trous – Étape critique nécessitant une extrême précision. Après perçage, les trous sont cuivrés et plaqués chimiquement pour assurer l'interconnexion électrique entre couches.

- 6. Application du couvre-circuit ou couche de protection – Le circuit flexible est protégé des conditions environnementales agressives par un film polyimide adhésif (couvre-circuit) ou un revêtement liquide (covercoat). Le choix dépend des méthodes de fabrication et des applications. Ces protections renforcent l'intégrité électrique de l'ensemble.

- 7. Découpe du flexible – La séparation des circuits individuels du panneau de production se fait par découpe hydraulique (grandes séries) ou à l'aide d'un couteau spécialisé (prototypage).

- 8. Tests électriques et validation – Dernière étape : vérification rigoureuse de la continuité, isolation, performance et qualité des circuits par des méthodes comme les tests à grille ou à sonde volante.

Fabricant de circuits imprimés flex-rigides

Nos solutions de circuits imprimés flex-rigides sont conçues sur mesure pour de nombreux OEM de premier plan. Fabriqués avec une fiabilité éprouvée, nos circuits imprimés flex-rigides sont conçus pour résister aux exigences rigoureuses des applications aérospatiales, médicales et militaires. En remplacement hautement fiable des assemblages de câblage et faisceaux, les circuits flex-rigides offrent des économies de coûts significatives sans compromis sur les performances.

Concernant nos produits flex-rigides, nous proposons diverses solutions économiques comprenant des circuits simple ou double face jusqu'à des conceptions multicouches haute technologie pouvant atteindre 20 couches. Du choix de la configuration fonctionnelle optimale à la sélection des connecteurs et composants appropriés, nous vous aidons à satisfaire et dépasser toutes vos exigences applicatives.

Nos circuits imprimés flex-rigides sont fabriqués pour diverses applications dans les secteurs médical, militaire, aérospatial et des dispositifs portables.

Notre équipe d'ingénieurs peut vous accompagner dès les premières étapes de conception jusqu'à la production finale pour tous vos besoins en circuits flex-rigides.

Fournisseur de circuits imprimés flex-rigides

Si vous recherchez un circuit flexible ou flex-rigide de haute qualité, Benchuang Electronics est votre partenaire idéal. Notre expertise provient de plus de 17 ans d’expérience dans la fabrication de circuits flexibles et flex-rigides pour une grande variété d’applications et d’industries. Nos ingénieurs hautement qualifiés collaborent avec les clients dès le démarrage de chaque projet pour relever les défis techniques et fournir des recommandations précieuses sur le type de circuit imprimé requis, les matériaux à utiliser et les optimisations de conception pour la fabricabilité.

Que vous ayez besoin d'un circuit flexible ou flex-rigide en délai rapide - ou d'un tout autre type de circuit imprimé - nous disposons des capacités, équipements et expérience nécessaires pour répondre à vos besoins, avec des services à valeur ajoutée couvrant toute la chaîne de production, de la fabrication à l'assemblage des circuits imprimés.

Démarrez avec les Circuits Imprimés flex-rigides

- Vias aveugles, vias enterrés, Circuits Imprimés flex-rigides HDI

- Matériaux de circuits imprimés hyperfréquence à faible perte

- Matériaux de circuits imprimés haute vitesse à faible perte

- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R