- Assemblage SMT, Assemblage BGA, Assemblage à trous traversants, Assemblage mixte

- Nos services d’assemblage de circuits imprimés (PCBA) ou d’assemblage complet (box build) fournissent des solutions électroniques clés en main.

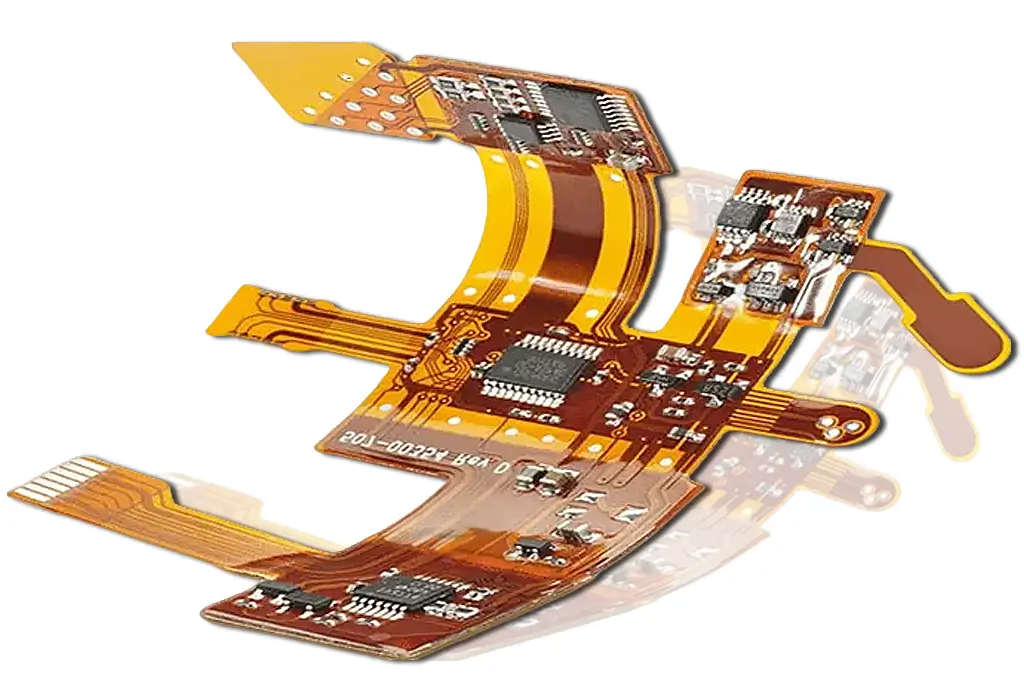

Assemblage de circuits imprimés flexibles

Tout produit disposant d’un interrupteur contient un type de circuit imprimé.

Dans la plupart des cas, les fabricants et consommateurs sont habitués à voir des circuits imprimés sous leur format traditionnel – des plaques rigides rectangulaires insérées dans des produits tout aussi plats comme les téléviseurs ou ordinateurs portables.

Cependant, les nouvelles conceptions ergonomiques et la prolifération des technologies portables révolutionnent les pratiques manufacturières.

Désormais, il est possible de concevoir des circuits imprimés s’adaptant à des espaces tridimensionnels exigus tout en garantissant une résistance aux contraintes mécaniques et vibrations.

Les circuits flexibles offrent aux fabricants des possibilités créatives inédites.

Jusqu'au début des années 2010, l'assemblage de circuits flexibles représentait un coût prohibitif, tant en matériaux qu'en main-d'œuvre nécessaire pour finaliser un design. De plus, ces premiers circuits flexibles affichaient une fiabilité inférieure à leurs équivalents rigides.

Mais avec la baisse des coûts d'assemblage, leur présence dans les produits courants connaît une croissance exponentielle.

Défis de l'assemblage de circuits flexibles

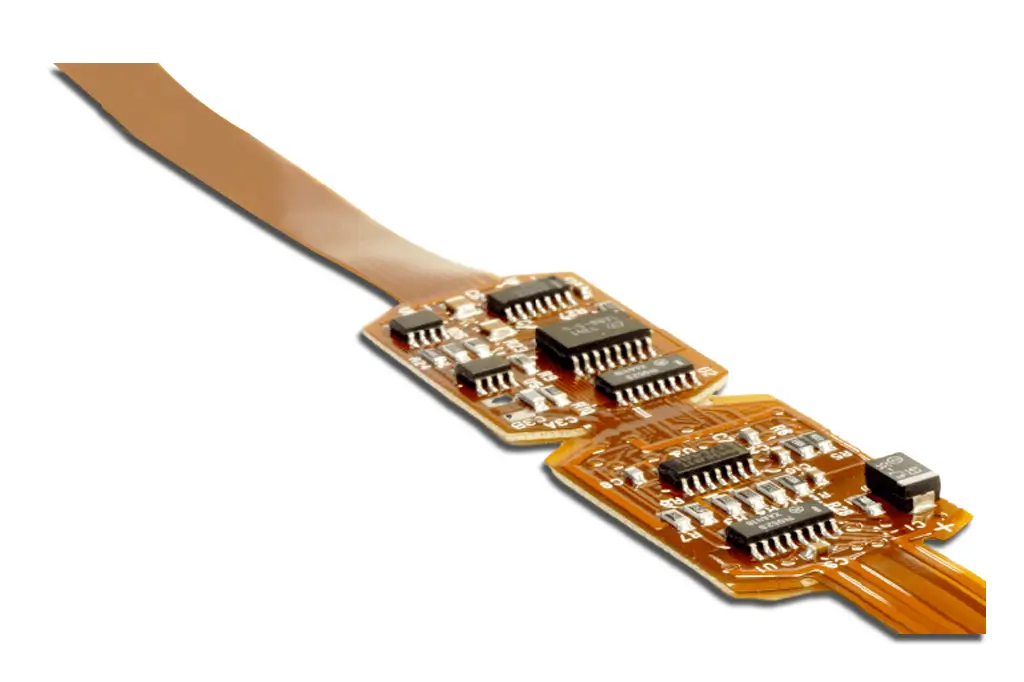

Les circuits flexibles et circuits flex-rigides présentent des défis majeurs pour les fabricants.

Les composants volumineux ou lourds peuvent compliquer le processus d’assemblage, nécessitant une manipulation minutieuse et des équipements spécialisés. Leur poids peut altérer la qualité des joints de soudure, risquant d’entraîner des fissures ou désalignements.

Alors que les dimensions standardisées des circuits rigides permettent des processus hautement automatisés sur convoyeur, chaque circuit flexible doit être évalué individuellement.

Premièrement, le palier supportant le circuit flexible doit épouser sa forme unique.

Les circuits ultra-légers ne reposent jamais parfaitement à plat sur le palier. Pour les circuits double face, les assembleurs doivent concevoir un palier adapté aux configurations des circuits supérieur et inférieur.

Si le circuit ne repose pas parfaitement à plat, un coussin d'air peut créer une résistance mécanique durant l'impression de pâte à souder et le placement des CMS.

Ce coussin d'air agit comme un trampoline, faisant rebondir les composants au lieu de les fixer sur la membrane du circuit.

Cela nécessite des outillages spéciaux et des supports de calibration spécifiques à chaque conception flexible.

Une géométrie de palier sur mesure garantit un positionnement parfait même avec des variations d'épaisseur.

Les machines de placement CMS opèrent à haute vitesse avec une marge d'erreur infime. La moindre divergence entre les dimensions nominales et la géométrie réelle du circuit flexible peut générer des défauts d'assemblage.

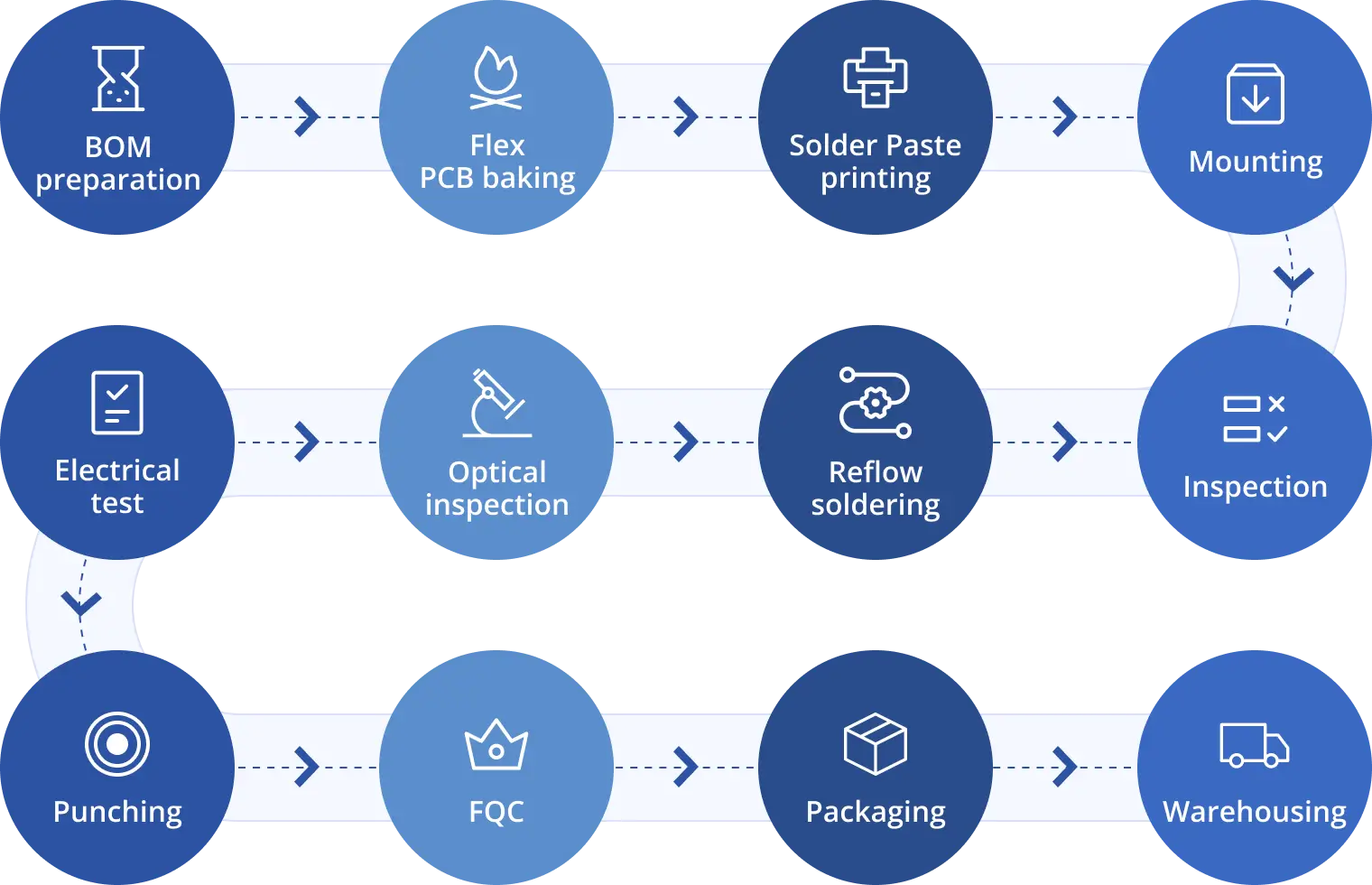

Processus d'assemblage de circuits imprimés flexibles

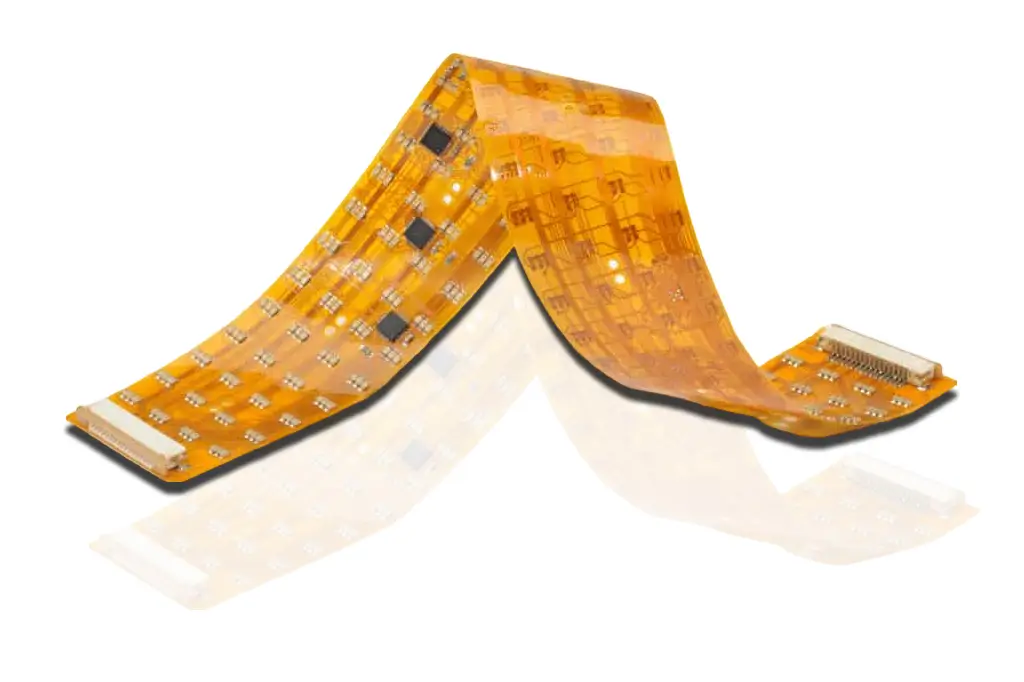

L’assemblage de circuits imprimés flexibles consiste à monter des composants électroniques sur un substrat flexible. Ce processus est similaire à celui des circuits rigides.

L’image ci-dessous illustre le flux de production.

Nomenclature (BOM - Bill of Materials)

La nomenclature (BOM – Bill of Materials) est une liste exhaustive des composants nécessaires à l’assemblage d’un circuit imprimé.

Cuisson des circuits imprimés flexibles

Un empilement de circuit imprimé flexible est préparé puis soumis au processus de cuisson afin de réduire son taux d’humidité interne. La température et la durée de cuisson dépendent de l’épaisseur totale du circuit.

| Épaisseur totale du circuit flexible | Durée et température de cuisson |

|---|---|

| Jusqu’à 1 mm (39 mils) | Minimum 2 heures à 120 °C |

| > 1 mm jusqu’à 1,8 mm (70 mils) | Minimum 4 heures à 120 °C |

| > 1.8 mm jusqu’à 1,8 mm (157 mils) | Minimum 6 heures à 120 °C |

Impression de pâte à souder

Après la cuisson, le circuit subit l’impression de pâte à souder. Ce processus consiste à appliquer de la pâte à souder sur la surface du circuit imprimé. L’objectif principal est de souder les pastilles au circuit. Cette opération est réalisée par sérigraphie de la pâte à souder à travers un pochoir. Une raclette (squeegee blade) est utilisée pour appliquer la force nécessaire afin de répartir uniformément la pâte à souder sur le pochoir. Les raclettes sont généralement fabriquées en métal ou en polyuréthane.

Soudage par refusion

Le soudage par refusion est un processus de préchauffage des composants et de fusion de la soudure sur le circuit imprimé afin de réaliser les joints de soudure entre le circuit et les composants. Les composants sont maintenus sur le circuit flexible par la pâte à souder. Cette pâte fond pendant le processus de refusion et se solidifie en refroidissant pour former un joint de soudure de qualité. Cette opération s’effectue dans des fours à refusion dotés de différentes zones de chauffe. Chaque zone possède une température définie selon le profil thermique du processus d’assemblage.

Le soudage par refusion comprend quatre étapes :

Dans l’étape de préchauffage, la chaleur s’accumule dans le circuit imprimé et les composants. La température doit changer progressivement car des changements rapides de température peuvent endommager les composants. Généralement, le changement de température ne dépasse pas 2°C/seconde. Ces informations peuvent être trouvées dans la fiche technique de la pâte à souder.

Pendant l’étape de maintien thermique, l’oxydation des pastilles et des broches des composants est réduite en activant le flux.

Dans l’étape de refusion, la pâte à souder fond et le processus atteint sa température maximale (inférieure à la température maximale autorisée des composants). Le circuit traité est ensuite refroidi et l’alliage de soudure se solidifie pour créer les joints de soudure.

Dans les étapes suivantes, le circuit imprimé flexible est inspecté optiquement et testé électriquement pour s’assurer qu’il est 100% exempt d’erreurs. Après les tests, il est découpé du panneau et envoyé au contrôle qualité final (FQC). Après le FQC, le circuit imprimé est envoyé à l’emballage et au stockage.

Gestion des contraintes thermiques avec les circuits imprimés flexibles

Un autre défi que les assembleurs de circuits imprimés doivent relever concerne la sensibilité à la chaleur.

Étant donné que les circuits flexibles sont beaucoup plus minces que les circuits rigides, la chaleur appliquée pour le soudage ne peut pas se dissiper – elle traverse directement le barillet.

Le soudage des circuits flexibles nécessite l'utilisation d'un outil de soudage précis manipulé par un technicien hautement expérimenté. La marge d'erreur est bien plus réduite qu'avec les circuits rigides.

Les progrès continus dans les technologies de support pour la fabrication de circuits flexibles garantissent que les assembleurs investissant dans des kits d'outils de pointe et la formation des techniciens peuvent réduire les coûts et améliorer la productivité lors de l'assemblage de circuits flexibles pour de nouveaux produits.

Considérations de conception pour l'assemblage de circuits imprimés flexibles

Spécifications importantes d’assemblage de circuits imprimés flexibles qu’un concepteur doit connaître :

Le matériau de base le plus couramment utilisé dans les circuits flexibles est le film polyimide. Ces matériaux sont flexibles et minces. Privilégiez un matériau présentant une bonne résistance thermique et une conductivité électrique optimale.

Le nombre de couches d’un circuit imprimé flexible dépend de son application. Pour les applications dynamiques, optez pour un circuit monocouche. Pour les applications statiques, le nombre de couches peut varier de 4 à 8.

Le rayon de courbure détermine la flexibilité du circuit. Généralement, le rayon de courbure de ces circuits varie entre 1 mm et 5 mm.

Caractéristiques de l'assemblage de circuits imprimés flexibles

Utilisation de gabarits auxiliaires

Les circuits imprimés flexibles sont sujets à l'usure en raison de leur finesse et de leur légèreté. Pour assembler correctement les composants CMS, des supports rigides sont utilisés. Le positionnement et la stabilité du support jouent un rôle crucial dans le processus d'assemblage. De nombreux gabarits auxiliaires sont employés dans l'assemblage flexible, notamment des plateaux de transport, des gabarits de cuisson, de test électrique, de test fonctionnel et de découpe.

Faible densité

Le nombre de composants pouvant être assemblés sur les circuits imprimés flexibles est relativement faible par rapport aux circuits rigides.

Exigences de qualité élevées

En général, ces circuits sont utilisés dans des environnements nécessitant des flexions répétées. Les composants assemblés doivent répondre aux exigences de leurs conditions opérationnelles. Par conséquent, les circuits imprimés flexibles imposent des normes plus strictes en matière de propreté et de fiabilité des soudures que les circuits rigides.

En prenant soigneusement en compte le type, la taille et les caractéristiques mécaniques des composants, les concepteurs de circuits imprimés peuvent optimiser les conceptions de circuits flexibles pour garantir leur fiabilité et leurs performances, en particulier dans les applications où la flexibilité est critique. Comme toujours, une collaboration avec les fabricants dès la phase de conception permet d’identifier et de résoudre les problèmes potentiels liés au placement des composants sur les circuits flexibles.

Démarrez avec l'Assemblage de circuits imprimés

- Assemblage de systèmes complets

- Assemblage de Circuits Imprimés flexibles

- Assemblage de Circuits Imprimés flex-rigides

- Assemblage SMT, Assemblage BGA, Assemblage à trous traversants, Assemblage mixte