- Assemblage SMT, Assemblage BGA, Assemblage à trous traversants, Assemblage mixte

- Nos services d’assemblage de circuits imprimés (PCBA) ou d’assemblage complet (box build) fournissent des solutions électroniques clés en main.

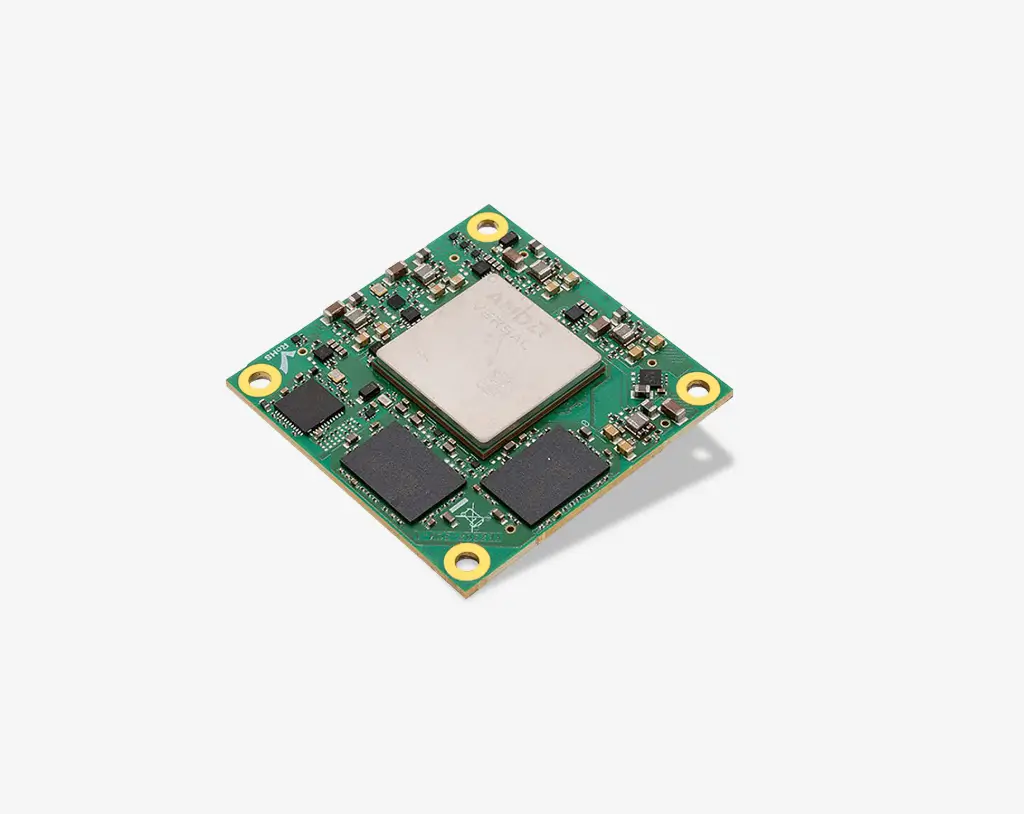

Assemblage de circuits imprimés

L’assemblage de circuits imprimés (PCB) est le processus de soudage des composants électroniques sur des plaques nues. Les composants électroniques installés sur la plaque nue peuvent être à trous traversants et/ou à montage en surface (SMT). Si l’assemblage comprend les deux types, il est parfois appelé circuit imprimé à mixité élevée. L’assemblage de circuits imprimés est une étape du processus de fabrication électronique. Les autres étapes peuvent inclure le câblage/façonnage de faisceaux, les assemblages mécaniques/boîtiers, la programmation et les tests fonctionnels.

Assemblage de circuits imprimés comprenant :

- Assemblage SMT, à trous traversants et mixte

- Composants passifs jusqu'aux tailles 01005

- Boîtier à matrice de billes (BGA)

- Boîtier à matrice de billes ultra-fin (uBGA)

- Boîtier quad plat sans broches (QFN)

- Boîtier quad plat (QFP)

- Boîtier à puce à broches en plastique (PLCC)

- SOIC, boîtier sur boîtier (PoP)

- Petits boîtiers de puces (pas de 0,2 mm)

- Programmation de circuits intégrés

- Tests fonctionnels

Capacités d'assemblage de circuits imprimés

Télécharger les capacités d'assemblage de circuits imprimés

Pour éviter les erreurs dès le départ, nous avons élaboré nos directives de conception à utiliser comme liste de contrôle.

Le fichier répertorie certaines caractéristiques de fabrication généralement associées à l’assemblage de circuits imprimés. Les limites de caractéristiques indiquées ne sont pas exhaustives. Nos ingénieurs expérimentés ont également travaillé avec tous les types de matériaux pour circuits imprimés, ils possèdent donc les connaissances et l’expertise nécessaires pour fournir des recommandations et répondre à toutes vos questions sur l’assemblage de circuits imprimés. Plus important encore, ils savent comment assister pour la fabricabilité et identifier les facteurs potentiels de coût d’un projet.

| Parts Procurement | Full Turnkey, Partial Turnkey and Kitted/Consigned |

|---|---|

| Assmebly Types | Surface Mount (SMT), Thru-hole, Mixed Technology (SMT/Thru-hole),Single and double sided SMT/PTH , Large parts on both sides, BGA on both sides |

| Largest PCB/Panel Size | 24 x 35ʺ |

| Smallest PCB/Panel Size | 1.2ʺ wide |

| Largest QFP Size/BGA Size | 75 mm x 87 mm |

| BGA Pitch Range | From 0.25 mm to 3 mm |

| Smallest QFP Pitch Range | From 0.25 mm to 3 mm |

| Stencils | Laser cut stainless steel and Nano-coating |

| Components | Passive components smallest size 01005,Fine pitch components smallest size 6 Mils pitch, Leadless chip carriers/ BGA, VFBGA, FPGA & DFN, Connectors and terminals |

| Component packaging | Reels, Cut tape, Tube and Loose parts |

| Inspection | X-ray analysis, AOI and Microscope to 20X |

| Solder Type | Leaded and Lead-free/RoHS compliant |

| Assembly surface mount connectors | Yes |

| Wave Soldering | Yes |

| Conformal Coating And Potting | Yes |

| PCB Finish | SMOBC/HASL, Electrolytic gold , Electroless gold , Electroless silver, Immersion gold, Immersion tin and OSP |

| Panelized PCB | Tab routed ,Breakaway tabs ,V-Scored and Routed+ V scored |

| Design File Format | Gerber RS-274X, 274D, Eagle and AutoCAD’s DXF, DWG BOM (Bill of Materials) and Pick and Place file (XYRS) |

| Other Services | Parts Management, IC Programming and Functional Testing |

Voir plus +

Types d'assemblage de circuits imprimés

- Montage en surface (SMT)

- À trous traversants

- Technologie mixte (SMT/trous traversants)

- Placement simple ou double face

Types de soudure pour l'assemblage de circuits imprimés

- Avec plomb

- Sans plomb/conforme RoHS

- Flux no-clean et à nettoyage aqueux

Types de composants pour l'assemblage de circuits imprimés

- Composants passifs jusqu'aux tailles 01005

- Boîtier à matrice de billes (BGA)

- Boîtier quad plat sans broches (QFN)

- Boîtier quad plat (QFP)

- Petit boîtier de puce (pas de 0,2 mm)

Contrôle et inspection de l'assemblage de circuits imprimés

- Test AOI

- Test AOI 3D

- Test SPI 3D

- Inspection par rayons X

- Test in-circuit

Équipements de fabrication pour l'assemblage de circuits imprimés

Nous fonctionnons selon le principe que la qualité est intégrée à tous nos processus. Du début à la fin, la qualité est au premier plan. Nous nous engageons à fournir des services d’assemblage de circuits imprimés économiques et de haute qualité, accompagnés d’un service client supérieur.

Exigences concernant les fichiers pour l'assemblage de circuits imprimés

Veuillez inclure les fichiers suivants avec votre commande. Merci de les regrouper dans un seul fichier ZIP.

Fichiers Gerber

Veuillez inclure toutes les couches (cuivre, masque de soudure, sérigraphie, pâte à souder, etc.).

Fichier centroïde

Également appelé fichier "pick and place". Il doit inclure les positions des composants, leurs rotations et leurs désignateurs de référence.

Nomenclature (BOM) au format Excel, Votre BOM doit inclure :

- Désignateurs de référence

- Quantité de chaque pièce

- Numéro de pièce du fabricant

- Description de la pièce

- Type (SMT, trou traversant, pas fin, BGA, etc.)

- Description du boîtier (QFN32, SOIC, 0805, etc. - très utile mais non obligatoire)

Check-list pour l'assemblage de circuits imprimés

Benchuang Electronics souhaite offrir à ses clients un processus d’assemblage fluide et précis. Pour éviter que votre projet ne soit mis en attente, veuillez suivre ces directives :

Données précises

Un processus d’assemblage sans erreur nécessite des données exactes. Chaque projet doit comporter une BOM (nomenclature), un fichier pick and place (ou fichier centroïde) et des données Gerber correspondantes. Ajoutez une colonne « DO NOT POPULATE » (DNP) à la BOM pour les composants qui ne doivent pas être montés sur le circuit imprimé.

Empreintes correctes

Certains composants existent en différents boîtiers. Assurez-vous que la pièce spécifiée dans la BOM correspond à l’empreinte sur le PCB.

Organisation des composants

Les pièces doivent être séparées dans des sachets ou plateaux individuels. Chaque sachet ou plateau doit être marqué avec :

· Le nom du fabricant

· Le numéro de pièce du fabricant

· Tous les désignateurs de référence où la pièce est utilisée

Si nécessaire, vous pouvez indiquer le nom du distributeur et son numéro de pièce à la place (ou en plus) des informations du fabricant.

Commandes multiples

Les pièces pour chaque projet doivent être emballées séparément. Incluez une BOM et un fichier pick and place distincts pour chaque projet.

Quantités de composants

Prévoyez des pièces supplémentaires pour compenser d’éventuelles pertes lors de l’assemblage.

Pour les petites séries (1 à 25 circuits), les quantités supplémentaires requises sont les suivantes :

- Tailles 0201 à 0603 : minimum 50 pièces en plus de la quantité requise

- Tailles 0805 à 1206 : minimum 25 pièces en plus de la quantité requise

- Pour les gros composants : 1 ou 2 pièces supplémentaires suffisent

- Nous préférons que tous les composants SMT soient fournis en bande continue ou en bobine

- Pour les grandes séries, un pourcentage de pièces supplémentaires est acceptable

Nous vous retournerons toutes les pièces inutilisées lors de l’expédition de vos circuits assemblés.

Mise à jour de votre BOM et fichier Pick and Place

Si vous effectuez des modifications de dernière minute sur votre conception, veuillez les reporter dans votre BOM, votre fichier pick and place et toute autre documentation pertinente.

Marquage des polarités

Assurez-vous d’indiquer l’orientation correcte pour tous les composants polarisés. Placez un point ou un « 1 » sur la broche 1 des circuits intégrés lorsque l’orientation n’est pas évidente. Vérifiez que les condensateurs polarisés et les diodes sont correctement marqués.

Instructions spéciales

Fournissez des instructions détaillées pour toute procédure spéciale requise pour l’assemblage de vos circuits. Incluez si nécessaire des croquis, photos, fichiers PDF et/ou dessins techniques.

Processus d'assemblage de circuits imprimés

Après la fabrication du circuit imprimé (où la structure de la plaque est définitivement finalisée), intervient le processus d’assemblage. Durant la fabrication, les trous sont percés pour créer des emplacements dimensionnés permettant le montage des composants électriques. Plusieurs opérations séquentielles sont alors réalisées dans le but d’assurer un ancrage solide et permanent des composants électroniques sur la plaque.

Préparation du pochoir

La feuille métallique doit recouvrir toute la surface du circuit imprimé, à l’exception des trous qui seront ensuite remplis de pâte à souder. Par conséquent, la feuille métallique doit être usinée pour épouser le motif du circuit imprimé défini par le design industriel, où les ouvertures dans la feuille ont la même forme, largeur et longueur que les trous correspondants sur le circuit imprimé. Cette feuille métallique est communément appelée pochoir, fabriquée en laiton ou en acier inoxydable.

La conception du pochoir est une tâche extrêmement exigeante, car la précision de sa forme et l’uniformité de son épaisseur sont essentielles pour un assemblage précis et fonctionnel du circuit imprimé. L’épaisseur typique d’un pochoir varie entre 0,0254 mm et 0,762 mm. L’épaisseur de la feuille métallique est un paramètre qui dépend des types de composants électriques utilisés sur le circuit imprimé spécifique, et elle est déterminée individuellement pour chaque circuit. Un écart même minime (sous-dimensionnement ou surdimensionnement) peut entraîner des problèmes majeurs lors des étapes ultérieures de l’assemblage. Des ouvertures de pochoir trop larges provoquent des phénomènes de balling ou bridging. Ces défauts surviennent lors de l’application de la soudure, où un film recouvre partiellement la surface du circuit ou même la totalité de la voie entre deux trous adjacents. Dans les deux cas, le résultat est un circuit ouvert, rendant le circuit imprimé totalement inopérant.

Une fois les paramètres du pochoir sélectionnés, la feuille métallique (de composition et épaisseur spécifiées) est commandée auprès d’une usine métallurgique. Celle-ci vérifie l’uniformité de l’épaisseur par jaugeage aux rayons X avant de l’expédier vers notre site de production.

Gravure chimique

Il existe peu de technologies de traitement des pochoirs, mais la découpe laser et la gravure chimique sont les plus largement utilisées. Dans le procédé de gravure chimique, le masque métallique et le masque métallique flexible sont gravés des deux côtés. Premièrement, la conception du circuit imprimé doit être transférée sur la feuille métallique à l’aide d’un film. Ensuite, les feuilles sont trempées dans une solution acide spécifique, ce qui permet la formation des ouvertures. Cependant, l’inconvénient de ce procédé est que l’acide interfère avec les couches plus profondes de la feuille, provoquant un sous-découpage (undercutting). Par conséquent, les parois doivent être polies en supplément pour former une surface lisse adaptée à l’application de la soudure lors de l’assemblage du circuit imprimé.

Il existe deux options pour lisser les parois : l’électropolissage qui représente un procédé de micro-gravure, et le nickelage. L’électropolissage est un processus inverse à l’électrodéposition. L’électricité est utilisée pour dissoudre les parties métalliques excédentaires dans une solution électrolytique qui est évacuée après traitement. À l’inverse, lors du nickelage, une couche métallique supplémentaire est appliquée sur les parois des ouvertures dont les diamètres sont par conséquent réduits.

Découpe laser des circuits imprimés

Des machines CNC spécialisées sont utilisées pour la découpe laser des circuits imprimés lors du processus d’assemblage. Les faisceaux laser appliqués découpent la feuille métallique selon le motif fourni par le fichier Gerber. Ce fichier contient toutes les spécifications techniques du circuit imprimé, tandis qu’un logiciel intégré personnalisé les interprète et guide ensuite les mouvements du laser pendant le processus de découpe.

Étant donné que la liaison métallique est exceptionnellement résistante, un réglage fin des paramètres laser est nécessaire pour créer des bords métalliques lisses. Les paramètres suivants jouent un rôle crucial pendant le processus de découpe laser :

· Taille du spot laser

· Focalisation du faisceau

· Vitesse de découpe

· Puissance laser

La puissance laser doit être suffisante à tout moment pour permettre la pénétration des rayons à travers la surface de la feuille. Un spot laser de 0,0254 mm est le plus couramment utilisé dans l’assemblage de circuits imprimés, car il convient pour découper presque tous types de formes et dimensions d’ouvertures.

Quelle que soit la précision des paramètres définis, un lissage supplémentaire des parois des ouvertures est nécessaire, utilisant les mêmes techniques que dans le processus de gravure chimique, à savoir soit l’électropolissage, soit le nickelage.

Impression de pâte à souder

Un type d’imprimante unique est utilisé pour l’application de pâte à souder lors du processus d’assemblage de circuits imprimés. Ce type d’imprimante est communément appelé imprimante à racle. Elle tire son nom des racles utilisées pour presser la pâte à souder à travers la surface du pochoir et à l’intérieur des trous du circuit imprimé. Ces racles peuvent être en métal ou en polyuréthane, selon la plage de pression requise.

Le système de vision interne de l’imprimante aligne verticalement le pochoir sur les cartes. De plus, l’imprimante utilise trois marques de référence, appelées marques fiduciaires globales, pour un positionnement du pochoir d’une précision maximale sur la carte. Plus précisément, la marque fiduciaire globale détecte et corrige immédiatement tout désalignement éventuel du circuit imprimé sur les axes X et Y, avant et pendant l’impression. Ainsi, tout déplacement de la carte ou du pochoir sous la pression générée par la racle est complètement évité.

La pression de la racle est un paramètre qui doit être contrôlé avec une attention particulière. Une pression accrue peut causer plusieurs problèmes, tels qu’un cisaillement excessif de la pâte, entraînant son étalement sur la surface plane du circuit imprimé et provoquant ce qu’on appelle des ponts et des suintements de pâte à souder. Comme la pâte est une suspension très visqueuse, elle nécessite une force importante pour s’écouler. La pression de la racle doit être suffisante pour générer une force surmontant la friction élevée entre la pâte visqueuse et le pochoir.

Une fois le mouvement de la pâte initié, celle-ci se déplace sur la largeur de la zone imprimable sous forme de rouleau contrôlé, remplissant toutes les ouvertures du pochoir tout en étant balayée de la surface supérieure du pochoir par les racles. La plage de pression standard de la racle est comprise entre 0,13 kg et 0,27 kg par centimètre linéaire de la zone imprimable.

La racle en mouvement doit induire une inertie sous l’influence de laquelle la pâte s’écoule dans les trous du circuit imprimé. Des mouvements brusques mais contrôlés des racles induisent cette inertie, ce qui explique pourquoi la vitesse est un autre paramètre à surveiller en continu. Comme la pression et la vitesse de la racle sont directement proportionnelles, la vitesse doit rester en dessous d’une valeur limite, généralement fixée à 75 mm par seconde. Des vitesses plus élevées augmentent la force de friction entre les racles et le pochoir, conduisant à une défaillance mécanique des racles avec le temps.

Le troisième paramètre essentiel de l’impression de pâte à souder est l’angle entre les racles et le pochoir. L’angle standard est fixé à 60° pour la raison suivante : il forme une inclinaison optimale permettant à la pâte de descendre par gravité dans les trous du circuit imprimé. Si l’angle augmente, cela peut provoquer l’évacuation de la pâte hors des ouvertures du pochoir, entraînant une quantité insuffisante de pâte à souder. À l’inverse, si l’angle diminue, les racles laissent un résidu de pâte à souder sur le pochoir après l’impression.

Une opération d’impression standard dure entre 15 et 45 secondes par carte. L’impression est l’étape la plus longue de l’assemblage de circuits imprimés, suivie du processus de séparation où le pochoir est retiré de la carte. Une inspection post-impression est essentielle pour assurer la qualité des dépôts de pâte à souder et leur adéquation à l’étape suivante : le montage en surface des composants électriques. Le contrôle qualité est généralement effectué à l’aide de systèmes de vision 2D intégrés à l’imprimante ou de systèmes 3D séparés.

Séparation du pochoir et nettoyage

Le circuit imprimé est séparé du pochoir à la fin du processus d’impression. Lors de la séparation, la pâte à souder doit rester dans les trous du circuit imprimé. La vitesse de retrait du pochoir est cruciale pour s’assurer que le pochoir ne retire pas de pâte des ouvertures. La vitesse linéaire régulière du mouvement du pochoir est d’environ 3 mm par seconde. La pâte à souder ne peut pas se libérer complètement des ouvertures à des vitesses plus élevées, ce qui provoque des bords élevés indésirables autour des dépôts.

Après quelques opérations d’impression, le nettoyage du pochoir garantit qu’il n’y a pas d’accumulation de particules de pâte entre le pochoir et le circuit imprimé. L’opération de nettoyage comprend deux étapes: Premièrement, le pochoir est balayé à l’aide de produits chimiques de nettoyage comme l’alcool isopropylique. Dans cette étape, la zone sous le pochoir est nettoyée. Ensuite, un nettoyage supplémentaire par aspiration se produit où les ouvertures sont nettoyées pour éviter de bloquer l’écoulement de la pâte vers les trous du circuit imprimé.

Assurance qualité de l’état du pochoir et des racles après une session d’impression

Avant l’assurance qualité des pièces mécaniques, le système de nettoyage automatisé élimine complètement les résidus de pâte à souder, de sorte que l’opérateur ait une vue claire de toute la surface du matériau. Ensuite, l’opérateur procède à une inspection visuelle des pochoirs et des racles pour vérifier si des défauts mécaniques sont apparus sur les lames et les pochoirs. Si l’opérateur remarque des dommages sur les racles ou les pochoirs, il doit remplacer la pièce défectueuse pour fournir un processus d’impression fiable et efficace.

Composition, propriétés et stockage de la pâte à souder

Composition

La pâte à souder est une suspension composée de particules métalliques de soudure dispersées dans un flux. Les soudures métalliques peuvent être constituées de divers éléments, mais la composition la plus courante est de 99,7 % d’étain et 0,3 % de cuivre. Les particules métalliques ont une forme sphérique, et leur taille peut varier selon les normes de type spécifiées dans la norme IPC J-STD 005. Autrefois, le plomb était couramment utilisé dans la formulation. Aujourd’hui, son utilisation est abandonnée en raison des réglementations internationales de protection de l’environnement, car il représente un élément très dangereux pour la santé humaine et l’environnement.

D’autre part, le flux est utilisé comme un adhésif qui lie les sphères métalliques et permet le montage des composants électroniques sur les pastilles du circuit imprimé. Le flux est un matériau très visqueux contenant 60 à 80 % d’ingrédients actifs qui maintiennent les particules métalliques ensemble et empêchent l’oxydation et la corrosion. Le pourcentage élevé d’ingrédients actifs dans le flux empêche la formation d’oxydes métalliques à la fois sur les matériaux de base et les matériaux de remplissage sur lesquels il est appliqué.

De plus, le flux permet de souder les composants à broches traversantes en imprimant la pâte à souder dans les trous. En poids, une pâte à souder mélangée est généralement composée de 90 % de métal. Cependant, en raison de leur densité plus faible, les ingrédients non métalliques du flux occupent jusqu’à près de la moitié du volume de la pâte.

Propriétés

La pâte à souder est un fluide non newtonien, plus précisément de type pseudo-plastique, ce qui signifie que sa résistance à l’écoulement diminue considérablement lorsque la pression appliquée atteint une valeur spécifique. Le comportement pseudo-plastique est une caractéristique essentielle de la pâte à souder qui permet une impression réussie. En effet, en raison des variations importantes de résistance à l’écoulement, la pâte peut s’écouler dans et hors des ouvertures du pochoir pendant la course d’impression, mais elle reste dans les trous du circuit imprimé sans affaissement une fois l’impression terminée.

La viscosité est une propriété physique qui détermine la résistance d’un fluide à l’écoulement. Outre les composants du flux, le rapport métal/flux a la plus grande influence sur la résistance à l’écoulement. L’augmentation des composés métalliques augmente considérablement la viscosité globale de la pâte à souder. Pendant l’opération d’impression, le film mince de soudure entre la racle et le pochoir subit une augmentation notable de température qui réduit la viscosité de la pâte, cette réduction étant une conséquence de la force de friction générée par la pression appliquée.

Stockage de la pâte à souder

Le stockage approprié de la pâte à souder permet de maintenir ses propriétés souhaitées nécessaires à une performance optimale de l’assemblage de circuit imprimé. La pâte à souder doit être stockée dans un récipient hermétique pour empêcher l’interaction du métal avec l’oxygène et l’humidité. La grande surface des particules métalliques sphériques les rend très sensibles à la corrosion, ce qui diminue la force de liaison lors de l’interaction avec les composants électroniques. Un autre paramètre à contrôler est la température. La température de stockage doit être inférieure à 8 degrés Celsius, tandis que 1 degré constitue la limite inférieure car le flux contient des composants liquides qui pourraient geler. Les conditions de stockage contrôlées réduisent le taux d’oxydation des particules métalliques, mais elles ralentissent également la dégradation des ingrédients actifs thermosensibles du flux.

Montage des composants électroniques

Une fois la pâte à souder appliquée sur la surface du circuit imprimé, le montage des composants électroniques est effectué à l’aide d’une machine dite « pick and place ». Avant de mettre en service la machine pick and place, son algorithme de fonctionnement doit être programmé en téléchargeant la nomenclature (BOM) et la liste de placement des composants sur la station de travail Mycronic Mycenter. Après la programmation, l’opérateur approvisionne la machine pick and place avec tous les composants électroniques nécessaires. Cet équipement robotisé est alors prêt à fonctionner.

Durant son fonctionnement, la précision du placement des composants est le paramètre critique reflétant la qualité du processus d’assemblage de circuit imprimé. Comme la racle d’impression, les machines pick and place utilisent trois points de référence (fiduciaires) pour localiser le panneau et déterminer son orientation. Les fiduciaires sont des repères optiques gravés dans la couche cuivrée de chaque circuit.

Chaque composant possède un code-barres que la machine reconnaît, tandis que le logiciel transmet les informations sur la position spécifique du composant sur le circuit. Outre l’identification du composant et de son emplacement, l’appareil détecte ses dimensions et l’angle de rotation nécessaire pour un placement réussi. Cette machine effectue également un contrôle qualité des composants électroniques en mesurant leur capacitance, résistance et inductance lors de la manipulation. Si un écart entre les paramètres théoriques et mesurés d’un composant est détecté, la machine retire immédiatement celui-ci.

Soudage dans le four de refusion

Une fois placés sur la surface du circuit imprimé, les composants électroniques doivent y être fixés de manière permanente. Cette fixation est assurée par la fusion puis la solidification de la pâte à souder. Durant la solidification, l’orientation spatiale des atomes dans la soudure change, et la modification des propriétés physiques qui en résulte confère aux joints de soudure une haute résistance à la traction.

Le processus de fusion s’effectue dans un four de refusion, où les circuits imprimés avancent via un convoyeur. L’air chaud circule à contre-courant du mouvement du convoyeur. L’air, dont la température varie entre 250 et 480 degrés Celsius, chauffe les circuits par un mécanisme de transfert thermique convectif hautement efficace. La température de fusion de la pâte étant atteinte rapidement, le processus de refusion est bref, suivi immédiatement par la solidification. Cette phase de durcissement s’effectue également dans le four, où l’air ambiant refroidit la soudure fondue pour finalement la solidifier.

Inspection et test fonctionnel

À l’issue du processus d’assemblage de circuit imprimé, les opérateurs procèdent à une inspection visuelle du circuit pour vérifier le positionnement correct de tous les composants. Après cette inspection visuelle, le circuit est connecté à une alimentation électrique pour un test fonctionnel. Durant ce test, les conditions normales de fonctionnement du circuit sont simulées. Si aucun défaut n’est détecté, le circuit est prêt pour l’expédition.

Revêtement conformel

Le revêtement conformel constitue une étape cruciale pour protéger les composants contre diverses agressions environnementales (comme l’humidité).

Appliqué sur le circuit imprimé, ce revêtement crée une barrière protectrice contre les contaminants. Il forme également une couche isolante réduisant les diaphonies, courants de fuite et migrations électrochimiques dans le circuit. Les matériaux de revêtement utilisés comprennent des acryliques, polyuréthannes, silicones, époxydes ou des combinaisons de résines.

Assemblage de circuits imprimés de haute qualité

Le processus d’assemblage de circuit imprimé intervient après la fabrication du circuit, lorsque la structure du circuit est entièrement formée selon les exigences client. L’assemblage couvre toutes les étapes depuis la préparation du pochoir et l’impression de pâte à souder jusqu’au placement des composants CMS, la formation des liaisons dans le four de refusion, et l’inspection finale de la fonctionnalité du circuit.

Après la préparation du pochoir, l’impression de pâte à souder est réalisée. À ce stade, les micro-orifices correspondant aux emplacements des composants électroniques doivent être remplis avec une précision exceptionnelle. Dans le cas contraire, des problèmes majeurs comme des pontages peuvent survenir. Ces pontages sont souvent microscopiques et invisibles à l’œil nu, les rendant difficilement détectables sans équipements d’inspection de pointe. Ils constituent pourtant la principale source de défauts en assemblage, pouvant entraîner des courts-circuits voire la combustion de composants. Chez Benchuang Electronics, nous utilisons les technologies d’impression de pâte à souder les plus avancées pour garantir le fonctionnement optimal de chaque circuit en fin de ligne d’assemblage.

Une autre étape critique du processus est le positionnement des composants électroniques par machine pick and place. Les pistes conductrices du circuit étant extrêmement fines, elles doivent être parfaitement alignées avec les parties conductrices des composants. Ces derniers doivent donc être orientés et positionnés avec la plus grande précision. Nous utilisons des systèmes optiques à trois points de référence ultra-précis pour le placement des composants CMS. Enfin, en bout de ligne d'assemblage, la connexion solide et stable entre composants CMS et circuit est assurée dans le four de refusion. Cette soudure garantit la longévité et la durabilité des circuits imprimés - nos objectifs ultimes en plus d'une qualité irréprochable.

Démarrez avec l'Assemblage de circuits imprimés

- Assemblage de systèmes complets

- Assemblage de Circuits Imprimés flexibles

- Assemblage de Circuits Imprimés flex-rigides

- Assemblage SMT, Assemblage BGA, Assemblage à trous traversants, Assemblage mixte