- Vias aveugles, vias enterrés, Circuit Imprimé Ultra HDI

- Matériaux de circuits imprimés hyperfréquence à faible perte

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i

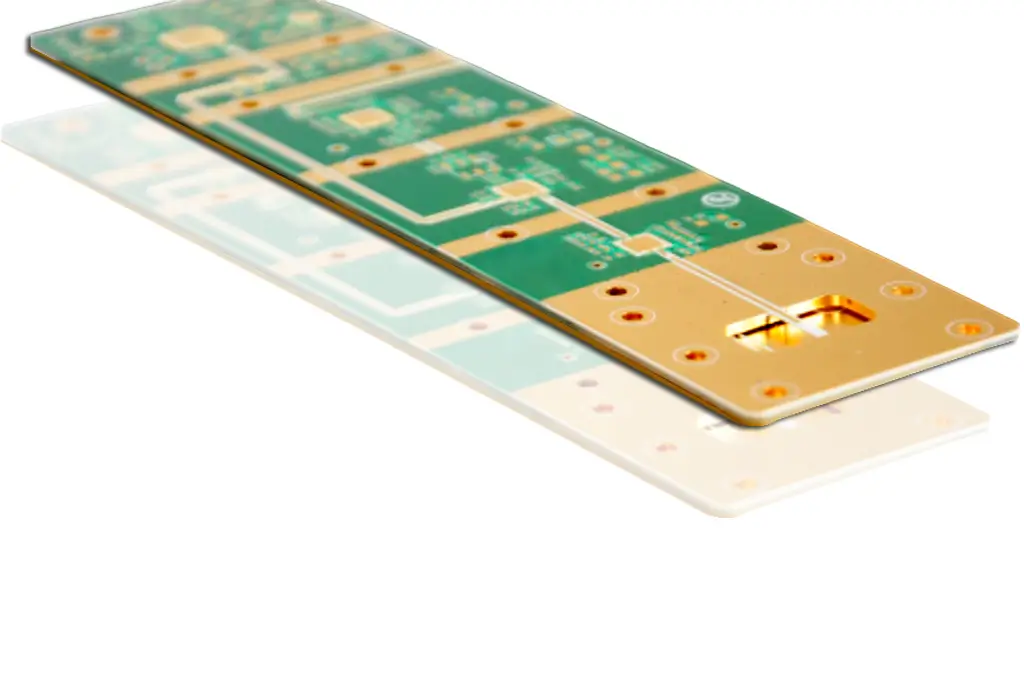

Circuit Imprimé Hyperfréquence

Tout circuit imprimé fonctionnant à une fréquence de 100 MHz ou plus peut être considéré comme un circuit imprimé hyperfréquence. Les matériaux stratifiés utilisés pour fabriquer ces cartes se caractérisent par une constante diélectrique faible, un CTE élevé, une faible tangente de perte et des composites avancés. Ces cartes sont utilisées dans des applications militaires, médicales et de communication avancée telles que les GPS, les radars et les stations de base.

Un circuit imprimé hyperfréquence, qu’il soit rigide ou flexible, offre des taux de flux de signal plus rapides et une plage de fréquence allant jusqu’à 100 GHz. Il est important de noter qu’il existe de nombreux matériaux conçus pour fonctionner à des niveaux de haute fréquence. Les circuits imprimés hyperfréquence se définissent par une constante diélectrique (Dk) plus faible, un facteur de dissipation (Df) plus bas et de faibles niveaux de dilatation thermique. Ils sont régulièrement utilisés pour la technologie

Capacités des Circuits Imprimés Hyperfréquence

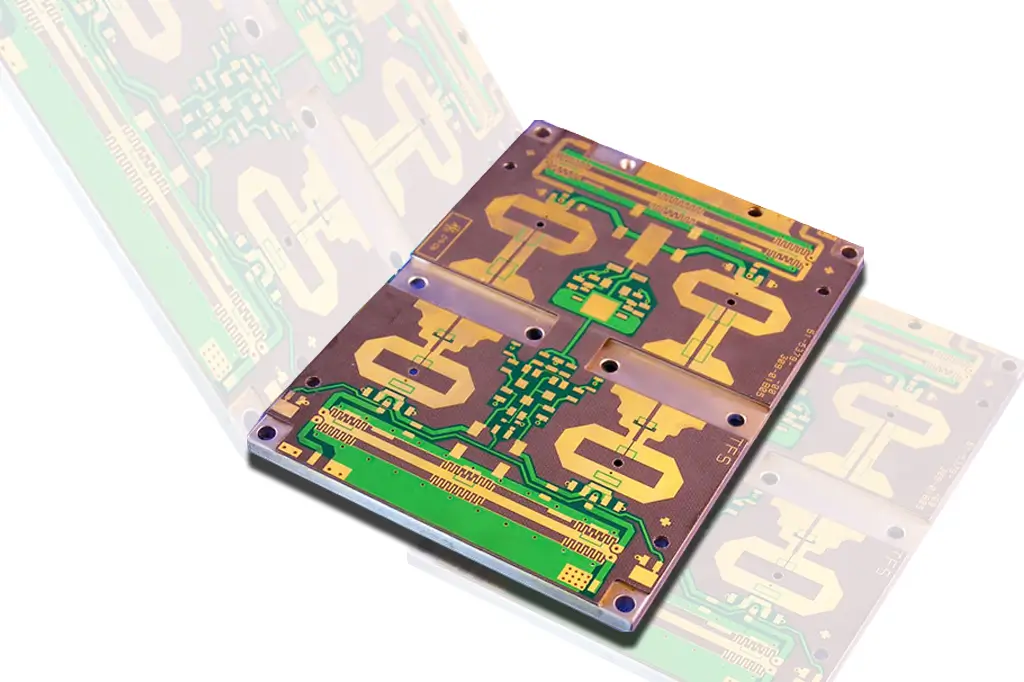

En matière de conception de circuits imprimés hyperfréquence, il est essentiel que l’ingénieur concepteur collabore avec le fournisseur de circuits imprimés pour sélectionner les matériaux répondant aux exigences de performance fréquentielle souhaitées et pour établir l’empilement correct. Benchuang Electronics dispose de solides capacités d’ingénierie et d’une expérience approfondie en forage à profondeur contrôlée, fraisage à profondeur contrôlée et forage arrière, contrairement à certains de nos concurrents. Cela signifie que nous possédons la technologie, l’expérience et le savoir-faire nécessaires pour vous aider à concevoir et à fabriquer le circuit imprimé hyperfréquence adapté dès le départ.

Lignes Directrices pour la Conception de Circuits Imprimés Hyperfréquence

Téléchargez nos lignes directrices pour la conception de circuits imprimés hyperfréquence

Pour éviter les erreurs dès le début, nous avons compilé nos lignes directrices de conception à utiliser comme liste de vérification.

Le fichier répertorie certaines des caractéristiques de fabrication généralement associées aux circuits imprimés hyperfréquence. Les limites de caractéristiques indiquées ne sont pas exhaustives ; nos ingénieurs expérimentés ont également travaillé avec tous les types de matériaux pour circuits imprimés, ce qui leur permet de fournir des recommandations et de répondre à toutes vos questions sur les circuits imprimés hyperfréquence. Plus important encore, ils savent comment optimiser la fabricabilité et identifier les facteurs de coût potentiels d’un projet.

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

Voir plus +

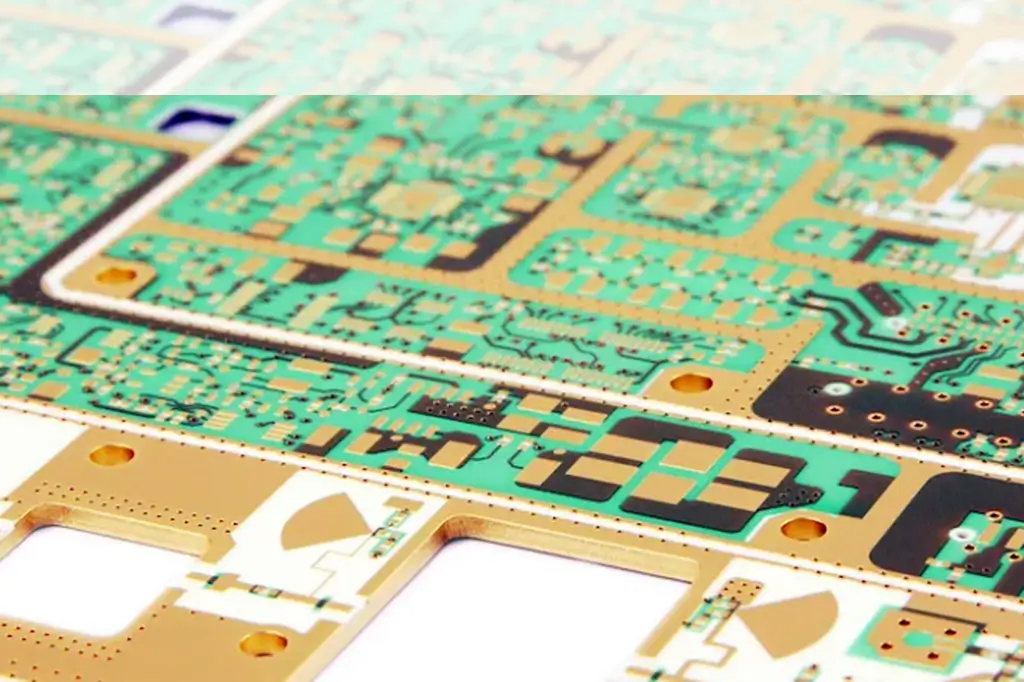

Matériaux pour Circuits Imprimés Hyperfréquence

Des matériaux spécifiques sont nécessaires pour atteindre les hautes fréquences fournies par ce type de circuit imprimé. Il existe une variété de matériaux de substrat qui soutiendront votre conception et peuvent différer en fonction des vitesses de signal requises et de l’application/environnement de la carte électronique.

En termes de prix, le FR4 est le moins cher comparé aux matériaux dédiés haute vitesse et au Téflon, ce dernier étant le plus coûteux. Cependant, les performances du FR-4 commencent à décliner lorsque la vitesse du signal dépasse 1,6 GHz.

Les substrats de nouvelle génération, le Téflon et les circuits flexibles sont les meilleures options en ce qui concerne le Dk, le Df, l’absorption d’eau et la résistance dans l’environnement.

Si un circuit imprimé nécessite une fréquence supérieure à 10 GHz, les substrats de nouvelle génération, le Téflon et les substrats flexibles sont les meilleures options, car ils sont bien supérieurs au matériau FR-4 traditionnel.

Les fournisseurs les plus courants de substrats haute vitesse sont Rogers, Isola, Taconic et les matériaux Megtron de Panasonic. Tous ces matériaux présentent généralement un Dk plus faible et des pertes réduites.

Propriétés des Matériaux pour Circuits Imprimés Hyperfréquence

Plusieurs propriétés des matériaux doivent être examinées lors de la sélection des matériaux pour circuits imprimés hyperfréquence. Plusieurs fabricants produisent ces matériaux, et ils rivalisent entre eux en fonction des propriétés électromagnétiques des matériaux qu’ils proposent. Vous pouvez retrouver toutes les propriétés mentionnées ci-dessous dans les fiches techniques fournies par les fabricants.

Dk et Df (Tangente de Pertes)

C’est probablement le point le plus couramment examiné lors de la consultation des fiches techniques. Les fabricants indiquent ces valeurs à des fréquences spécifiques, généralement 1 GHz ou 10 GHz, selon le marché cible du matériau. La plupart des concepteurs commencent par cette spécification, car ils travaillent avec des systèmes nécessitant de faibles pertes, et comparent donc d’abord les valeurs de pertes diélectriques.

Le facteur important à considérer dépend du type de circuit imprimé hyperfréquence que vous souhaitez concevoir :

- Si votre objectif est de réaliser des circuits RF très petits, vous avez besoin d’une partie réelle plus élevée de la constante diélectrique.

- Si votre objectif est d’obtenir de faibles pertes, vous devez viser une partie imaginaire plus faible de la constante diélectrique.

Si vos interconnexions sont très longues et qu’il existe un risque de pertes excessives, vous devez utiliser un matériau avec une partie imaginaire plus faible de la constante diélectrique. La partie réelle (Dk) n’a aucun lien avec les pertes diélectriques lorsque l’impédance est fixée à votre valeur cible. Cependant, le Dk est important car il détermine la longueur d’onde de votre signal dans le circuit imprimé hyperfréquence. Les circuits plus petits nécessitent généralement une longueur d’onde plus courte, ce qui signifie qu’un Dk plus élevé est requis.

Un point important dans tout circuit RF basé sur la résonance (comme les guides d’ondes, antennes et résonateurs) est la direction du champ électrique. La constante diélectrique des matériaux de substrat varie selon chaque axe, donc la constante diélectrique déterminant la vitesse de propagation des ondes et la résonance dépendra de l’orientation du champ électrique dans le système. Ces différences peuvent n’être que de 5 %, mais elles sont cruciales dans certaines structures à haut facteur de qualité (Q), comme les résonateurs courts et les émetteurs supportant des signaux modulés. Les valeurs de constante diélectrique correspondant aux différentes directions de polarisation électrique doivent être spécifiées dans les fiches techniques des matériaux.

Épaisseurs et Dimensions de Panneau Disponibles

Par conséquent, si vous avez besoin de réduire la taille des circuits et des largeurs de pistes, vous disposez de deux leviers d’action :

- Utiliser une valeur de Dk plus élevée pour obtenir des circuits plus petits.

- Utiliser un stratifié plus fin pour obtenir des circuits plus petits.

| Typical Thicknesses1 | |

|---|---|

| Inches | mm |

| 0.010 | 0.25 |

| 0.020 | 0.51 |

| 0.030 | 0.76 |

| 0.060 | 1.52 |

| Typical Panel Sizes2 | |

|---|---|

| Inches | mm |

| 12 x 18 | 205 x 457 |

| 16 x 18 | 406 x 457 |

| 18 x 24 | 457 x 610 |

| 36 x 48 | 914 x 1220 |

Matériaux typiques utilisés pour les circuits imprimés hyperfréquence ?

Les matériaux suivants sont adaptés au processus de fabrication des circuits imprimés hyperfréquence :

- Matériaux Isola : notamment Isola I-speed, Isola Astra et Tachyon, qui présentent de faibles pertes à haute fréquence.

- Rogers 4350B et Panasonic Megtron 6

- Rogers 4350B : présente de faibles pertes et convient pour une plage de fréquences de 500 MHz à 3 GHz.

- Panasonic Megtron 6 : présente également de faibles pertes et convient pour des fréquences de 3 GHz et plus.

En termes simples, il s’agit d’un circuit imprimé multicouches conçu pour transporter des signaux d’un point à un autre à une fréquence et une vitesse spécifiques. Les signaux sont généralement contrôlés en impédance et situés sur des couches spécifiques tout au long du circuit imprimé haute performance.

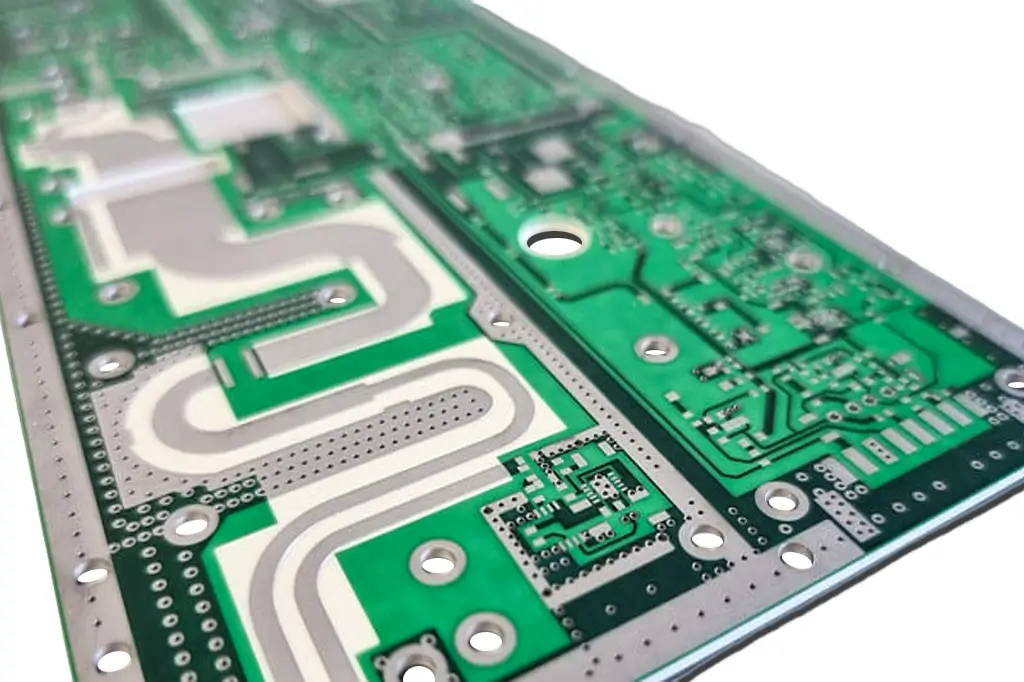

Les circuits imprimés sont généralement fabriqués sur des matériaux stratifiés spécialisés tels que Rogers, Taconic, Isola ou Arlon, pour n’en citer que quelques-uns. La carte peut être rigide, flexible ou une combinaison rigide-flexible, et se décline en différentes tailles, formes et épaisseurs.

La sélection des matériaux, l’empilement des couches, la largeur et l’espacement des pistes, le placement des vias, la mise à la terre et l’analyse de l’intégrité du signal sont des facteurs critiques à prendre en compte lors de la conception des circuits imprimés hyperfréquence. Ces circuits imprimés sont un type de substrat électronique conçu pour gérer des signaux haute fréquence. Ils sont utilisés dans diverses applications telles que les systèmes de communication, les systèmes radar et les équipements médicaux. Une conception appropriée de ces circuits imprimés permettra d’obtenir une meilleure qualité de signal et une amélioration des performances du système.

Conseils pour la conception de circuits imprimés hyperfréquence

- Sélection des matériaux

- Empilement des couches

- Largeur et espacement des pistes

- Placement des vias

- Mise à la terre

- Intégrité du signal

Lorsque vous concevez des circuits imprimés pour votre application, il est important d’utiliser des matériaux qui vous garantiront les performances nécessaires pour réussir. Si vous avez besoin d’un circuit spécifique pour une application haute fréquence, micro-ondes ou RF, vous devrez travailler avec un fabricant pour obtenir les stratifiés qui maintiendront tout sur la bonne voie.

Ces stratifiés nécessitent souvent différents types de préimprégnés (b-stage/prepreg) ou de feuilles de liaison pour les stratifier dans des conceptions de circuits imprimés multicouches. La série Rogers RO4000 est la plus couramment utilisée. Discutez avec un expert de Benchuang Electronics pour en savoir plus sur les matériaux les mieux adaptés à vos circuits imprimés.

Depuis lors, nous n’avons cessé d’améliorer notre expérience avec différents matériaux de base – et aujourd’hui, nous pouvons traiter de nombreux matériaux différents, voire des empilements mixtes.

Les circuits imprimés hyperfréquence sont généralement utilisés dans les applications radio et numériques haute vitesse telles que les communications sans fil 5G ou 6G, les capteurs radar automobiles, l’aérospatiale, les satellites et bien plus encore. Les stratifiés haute fréquence offrent une atténuation plus faible et des propriétés diélectriques constantes par rapport aux circuits imprimés en matériaux FR4 conventionnels. Benchuang Electronics est spécialisé dans la fabrication de circuits imprimés multicouches et HDI en matériaux diélectriques haute fréquence.

Démarrez avec les Circuits Imprimés Hyperfréquence

- Vias aveugles, vias enterrés, Circuit Imprimé Ultra HDI

- Matériaux de circuits imprimés hyperfréquence à faible perte

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i