- Vias aveugles, vias enterrés, Circuits Imprimés Ultra HDI

- Matériaux de circuits imprimés hyperfréquence à faible perte

- Matériaux de circuits imprimés haute vitesse à faible perte

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, matériau Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE

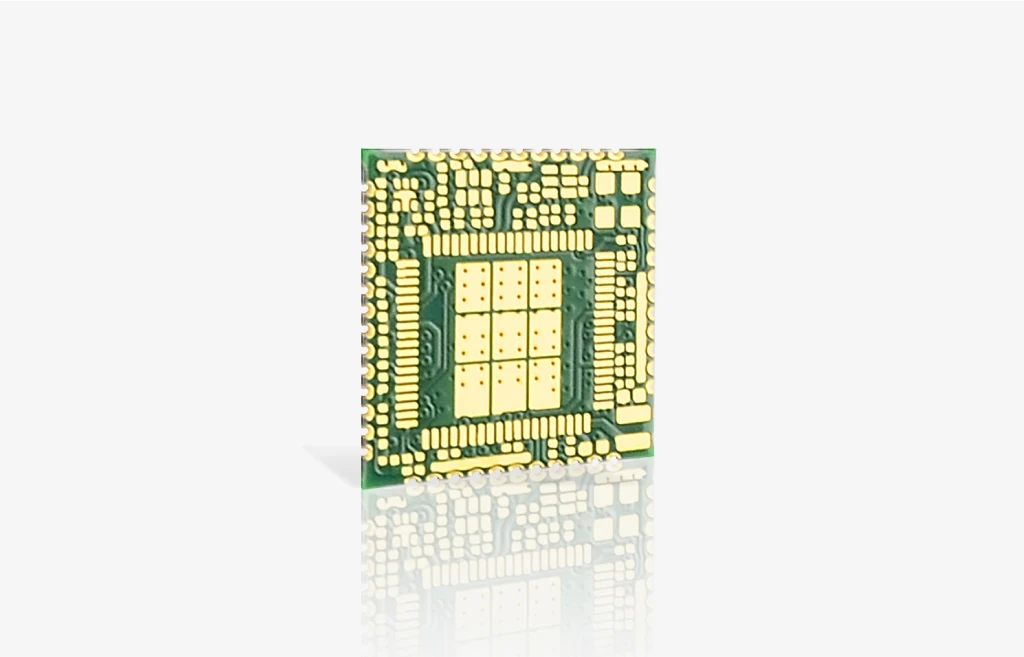

Circuit Imprimé Microvia

Les microvias sont des trous minuscules traversant une ou plusieurs couches d’un Circuit Imprimé, avec des diamètres généralement compris entre 0,1 mm et 0,15 mm. Ces structures microscopiques servent de chemins pour les signaux ou les connexions d’alimentation entre différentes couches de la carte, permettant ainsi des interconnexions haute densité.

Ces petites structures permettent aux pistes d’atteindre les couches internes d’un Circuit Imprimé avec une densité d’interconnexion élevée et un nombre important de couches. Bien que ces structures existent depuis des années, elles deviennent de plus en plus courantes dans divers systèmes nécessitant plusieurs fonctions sur une seule carte électronique. Si une étude dimensionnelle a déterminé que des pistes de 6 mil (0,15 mm) ou moins sont nécessaires pour intégrer tous les composants sur le Circuit Imprimé, la conception est suffisamment dense pour justifier l’utilisation de microvias afin d’assurer le routage entre les couches.

Structures de vias des Circuits Imprimés Microvia

Les interconnexions haute densité sont classées en six types de conception selon la norme IPC-2226. Elles sont regroupées par caractéristiques d’empilement dans les catégories suivantes : Type I, Type II, Type III, Type IV, Type V et Type VI.

TYPE I

1 [C] 0 ou 1 [C] 1, avec des vias traversants de surface à surface.

TYPE II

1 [C] 0 ou 1 [C] 1, avec des vias enterrés dans le noyau et pouvant comporter des vias traversants reliant les couches externes de surface à surface.

TYPE III

2 [C] 0, deux couches HDI ou plus ajoutées aux vias traversants dans le noyau ou de surface à surface.

TYPE IV

1 [P] 0, où P est un substrat passif sans fonction de connexion électrique.

TYPE V

Structures sans noyau utilisant des paires de couches.

TYPE VI

Constructions alternatives sans noyau utilisant des paires de couches.

Microvias aveugles

Les microvias aveugles commencent dans la couche de surface et se terminent 1 couche en dessous, bien qu’ils puissent également s’étendre jusqu’à 2 couches sous la surface si le rapport d’aspect reste faible. Si une connexion sur 2 couches est nécessaire, il est préférable d’utiliser des microvias empilés (voir ci-dessous) ou des microvias décalés, car ces solutions offrent une meilleure fiabilité. Les microvias aveugles peuvent être remplis ou non remplis.

Microvias enterrés

Les microvias enterrés ont fondamentalement la même structure que les microvias aveugles, mais ils relient deux couches internes sans atteindre aucune des surfaces du Circuit Imprimé. Comme pour les microvias aveugles, il est recommandé de maintenir un faible rapport d’aspect et de limiter leur portée à une seule couche pour garantir la fiabilité et faciliter la fabrication. Ces vias sont remplis de cuivre, soit par un procédé de placage avec du cuivre pur, soit avec une résine époxy + cuivre, afin d’assurer une connexion solide au niveau de la tête du microvia. Il est essentiel que le procédé de placage utilisé produise des structures exemptes de vides pour une fiabilité maximale.

Microvias empilés ou décalés

Les microvias empilés créent davantage d’espace pour le routage haute densité et le fanout des BGAs à faible pas, mais ils augmentent le coût du Circuit Imprimé. Ils ne doivent être utilisés que lorsque la conception ne permet pas d’employer des microvias décalés. Les microvias empilés sur des vias enterrés nécessitent un procédé supplémentaire de placage de capot en cuivre pour les vias enterrés, tandis que les microvias empilés sur d’autres microvias requièrent un remplissage en cuivre des microvias des couches internes.

Le procédé couche par couche pour former des microvias à faible rapport d’aspect les rend utiles dans les applications empilées. Les microvias empilés sont simplement des empilements de vias enterrés ou un microvia aveugle superposé à des microvias enterrés. C’est la méthode standard pour traverser plusieurs couches dans un Circuit Imprimé HDI. Les microvias enterrés internes dans l’empilement doivent être remplis de pâte conductrice et plaqués pour assurer un contact solide lors du dépôt et du placage du via suivant. L’alternative aux microvias empilés est les microvias décalés, où les microvias des couches successives sont décalés les uns par rapport aux autres.

Fabrication des Microvias HDI

Selon la taille des vias, ceux-ci peuvent être percés mécaniquement et métallisés (suivis d’un empilement et d’une presse de chaque couche), ou formés à l’aide d’un laser haute puissance. Ce dernier procédé, en constante amélioration, est privilégié dans la fabrication en volume de Circuits Imprimés grâce à son rendement élevé. Les progrès récents en techniques de perçage laser permettent désormais d’atteindre des tailles de microvias aussi petites que 15 µm.

Après le perçage et le nettoyage, le via est métallisé, soit par pulvérisation cathodique, dépôt électrolytique, ou un procédé de placage de cuivre sans électrolyse. L’objectif du placage est d’éviter la formation de vides, creux, bosses ou tout autre défaut structurel dans le via rempli. Les vides constituent également un problème de fiabilité, car les contraintes peuvent se concentrer autour du bord du vide où le cuivre est plus mince en cas de sollicitation mécanique de la structure du via.

Lors de la fabrication, les microvias percés au laser présentent un risque plus faible de défauts de fabrication que les vias classiques. Les microvias percés mécaniquement peuvent présenter des défauts dus aux vibrations de la mèche avec l’usure, et le perçage mécanique des microvias n’est efficace que pour des diamètres de 6 à 8 mil (0,15 à 0,20 mm), selon l’outillage du fabricant.

Microvias remplis ou non remplis

Il est possible de remplir les microvias avec du cuivre ou de les laisser non remplis. Pour les microvias enterrés, il est nécessaire de remplir le trou de via avec du cuivre, surtout s’ils doivent être empilés. Tout vide à l’intérieur du via peut entraîner une rupture prématurée pendant le refusionnement. Bien qu’il soit possible de laisser les microvias aveugles non remplis, les microvias aveugles situés sous les pastilles doivent toujours être remplis.

Après le remplissage, le fabricant plaquera le microvia. Il utilise généralement une résine époxy et cuivre ou du cuivre pur pour ce procédé. En commençant par un revêtement conforme, le fabricant utilise généralement un placage pulsé pour remplir le corps du microvia avec du cuivre solide, éliminant ainsi les vides. Des additifs dans le matériau de remplissage sont nécessaires pendant le placage, car leur absence peut entraîner la formation de vides. Une autre raison d’utiliser des additifs est d’éviter que le cuivre ne se concentre sur les parois et la surface supérieure du microvia. Un dépôt inégal de cuivre le long du corps du via peut également résulter d’un placage conforme, ce qui peut conduire à la formation de vides.

Options de remplissage des vias

Pour rappel, un via est un trou plaqué de cuivre utilisé pour connecter deux couches ou plus dans un Circuit Imprimé. Le remplissage de via est une technique spéciale de fabrication de Circuits Imprimés utilisée pour obturer sélectivement et complètement les trous de via avec de l’époxy. Il existe de nombreuses situations où un concepteur de Circuits Imprimés peut souhaiter faire remplir un via. Parmi les principaux avantages :

Via en pastille

L’un des plus grands avantages du remplissage de via est la possibilité d’implémenter des vias en pastille. Ce procédé devient de plus en plus populaire et préféré par rapport à la méthode traditionnelle « en os de chien » pour transférer le signal du BGA, à travers le via, vers les couches internes. Dans ce procédé, également appelé pastille active, les vias sont remplis, planarisés et plaqués avec du cuivre. Bien que le procédé Via-In-Pad augmente le coût, il présente des avantages significatifs par rapport à la technologie traditionnelle des trous traversants.

Principaux avantages :

- Pas de BGA plus serrés

- Dissipation thermique accrue

- Réduction du nombre de couches ou de la taille de la carte, pouvant finalement réduire les coûts

- Densité de routage améliorée (densité plus élevée par couche)

- Renforcement de l'adhésion des pastilles

- Offre aux conceptions haute fréquence le chemin le plus court vers les condensateurs de découplage

- Surmonte les problèmes et contraintes des conceptions haute vitesse, comme la faible inductance

Remplissage conducteur des vias

Le remplissage conducteur des vias permet un transfert efficace des signaux électriques d’un côté à l’autre du Circuit Imprimé, tout en améliorant ses propriétés de transfert thermique. Les vias remplis de matériaux conducteurs (généralement en cuivre ou en argent) sont particulièrement utiles pour évacuer une grande quantité de chaleur des composants, car la nature métallique du remplissage dissipe la chaleur des circuits intégrés.

L’époxy chargée d’argent est plus économique et plus fréquemment utilisée, mais l’époxy conductrice en cuivre offre une bien meilleure conductivité thermique. Cependant, les deux solutions améliorent la qualité de conduction du courant entre les vias et les couches internes du Circuit Imprimé. Il convient de noter que le remplissage conducteur des vias coûte environ cinq fois plus cher que le remplissage non conducteur.

Remplissage non conducteur des vias

Le remplissage non conducteur des vias suit le même procédé que le remplissage conducteur, mais il est généralement utilisé pour empêcher la pénétration de soudure ou d’autres contaminants dans le via plutôt que pour conduire la chaleur ou un signal. Il fournit également un support structurel pour une pastille de cuivre recouvrant le trou dans le cas d’un via-en-pastille. Il est important de noter que les vias restent plaqués de cuivre et continuent donc de conduire la chaleur et les signaux électriques, la seule différence avec les vias traditionnels étant que l’air dans l’espace est remplacé par le matériau de remplissage.

Il est toujours recommandé d’ajuster les coefficients de dilatation thermique (CTE) du matériau de remplissage des vias à ceux du stratifié environnant afin d’éviter les fractures dues aux contraintes thermiques lors de la contraction ou de l’expansion. Comme le matériau de remplissage des vias chauffe et se dilate beaucoup plus rapidement que le stratifié, cette dilatation inégale peut provoquer l’apparition de fissures entre la pastille et la paroi du trou.

Vias remplis et obturés par placage de cuivre

La plupart des concepteurs de Circuits Imprimés connaissent l’utilisation de vias remplis d’époxy, mais nombreux sont ceux qui ne maîtrisent pas le procédé d’obturation par placage de cuivre pour les vias traversants et/ou microvias, car tous les fabricants de Circuits Imprimés n’ont pas investi dans l’équipement nécessaire pour réaliser cette opération.

Benchuang Electronics a développé un procédé permettant d’obturer par placage de cuivre des vias traversants jusqu’à 12 mils (0,3 mm) de diamètre, sans risque de vides, poches d’air ou piégeage de fluides dans les trous. Sans aucun doute, les vias obturés par placage offrent une conductivité thermique 10 fois supérieure à toute autre solution de remplissage de via, ce qui en fait le choix le plus logique pour la dissipation thermique.

De manière générale, lorsque le rapport d’aspect atteint 10:1 ou que le diamètre du via est inférieur à 8 mils (0,2 mm), nous recommandons l’obturation par placage de cuivre. Cependant, certaines configurations spécifiques rendent le remplissage ou l’obturation des vias particulièrement difficile :

- Matériaux ou substrats minces (moins de 20 mils/0,5 mm) sont plus difficiles à planariser, car ils peuvent se déchirer ou se déformer.

- Si un placage périphérique est requis, les surfaces terminales présentent une accumulation de cuivre, compliquant le traitement des pistes et espacements fins.

- Les matériaux PTFE/Téflon se déforment considérablement.

Microvias décalés

À l’instar des microvias empilés, les microvias décalés relient également différentes couches du Circuit Imprimé. Cependant, ils ne sont jamais en contact direct, car leurs axes de perçage sont distincts, ce qui décale leur position sur les couches adjacentes.

L’utilisation de microvias décalés implique moins d’étapes de conception. Comme le trou percé n’est pas directement au-dessus de celui de la couche inférieure, les microvias décalés percés au laser ne nécessitent pas de remplissage de cuivre. Cela simplifie la conception.

Lors de la conception d’une structure à vias décalés, l’espacement entre les trous percés au laser est la principale préoccupation. La faisabilité du design dépend de la distance verticale entre les centres de deux microvias adjacents. Une conception viable exige que cette séparation verticale soit supérieure au diamètre du microvia.

L'empilement de microvias exerce une pression sur les parois des vias, pouvant détacher le via supérieur de sa pastille. Ainsi, les concepteurs privilégient une configuration décalée lorsqu'ils doivent interconnecter plus de deux couches.

Cependant, en cas de contraintes d'espace, les vias décalés peuvent ne pas convenir. Bien que moins complexes, ils occupent plus de place sur la carte. En revanche, leur décalage minimise les problèmes de diaphonie. Le décalage introduit toutefois plus de discontinuités dans le trajet du signal, compliquant le maintien d'une impédance de via uniforme dans les conceptions haute vitesse.

Microvias empilés

Les vias empilés sont positionnés directement les uns sur les autres. Chaque via est percé et plaqué avant d’être empilé pour connecter différentes couches. Ils utilisent deux anneaux de raccordement étroits : un en surface pour un positionnement précis, et un en dessous pour la connexion électrique.

Les vias empilés sont remplis de cuivre électrolytique, assurant à la fois un support structurel et une connexion électrique solide. Toutefois, un dépôt incorrect peut créer des défauts (vides, mauvaise adhérence entre la base du via et la pastille cible), compromettant la fiabilité.

Si la compacité est leur principal avantage, les vias empilés dans les Circuits Imprimés HDI facilitent également le routage pratique. De plus, ils aident à maintenir une impédance contrôlée du signal de la source à la destination.

La pression exercée sur l'axe Z du diélectrique impacte la fiabilité en raison de l'inadéquation des CTE des matériaux. Par exemple, au-delà de la température de transition vitreuse, le cuivre ne se dilate que de 16 ppm, tandis que le diélectrique peut atteindre 200 ppm.

Avec une seule couche, le problème est mineur. Mais avec deux couches ou plus, l'écart dépasse les tolérances, risquant de provoquer la rupture du barillet ou des angles du microvia. C'est pourquoi les concepteurs privilégient souvent le décalage plutôt que l'empilement vertical.

Démarrez avec les Circuits Imprimés Microvia

- Vias aveugles, vias enterrés, Circuits Imprimés Ultra HDI

- Matériaux de circuits imprimés hyperfréquence à faible perte

- Matériaux de circuits imprimés haute vitesse à faible perte

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, matériau Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE