- Microvia cieche, microvia interrate, circuito stampato Ultra HDI

- Materiale per PCB ad alta frequenza a basse perdite

- Materiali per PCB ad alta velocità a basse perdite

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, materiale Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiale

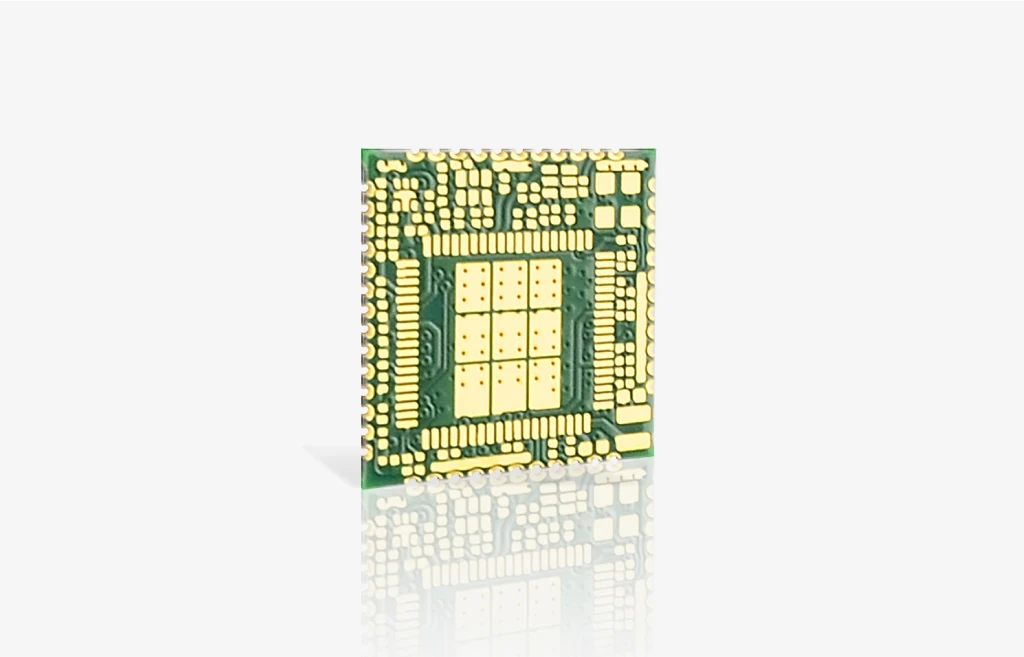

Circuito stampato Microvia

Le microvia sono piccoli fori che attraversano uno o più strati di un circuito stampato, tipicamente con diametri compresi tra 0,1 mm e 0,15 mm. Queste meraviglie microscopiche fungono da percorsi per i segnali o le connessioni di alimentazione tra diversi strati della scheda, consentendo interconnessioni ad alta densità.

Queste piccole strutture permettono alle tracce di raggiungere gli strati interni di un circuito stampato con elevata densità di interconnessione e un alto numero di strati. Queste strutture esistono da anni, ma stanno diventando sempre più comuni in una varietà di sistemi che richiedono molteplici funzioni su un singolo circuito stampato. Se avete condotto uno studio sulle dimensioni e avete determinato che avrete bisogno di tracce da 6 mil o più piccole per far entrare tutti i componenti nel vostro circuito stampato, il vostro progetto è probabilmente abbastanza denso da richiedere microvia per supportare l’instradamento tra gli strati.

Una microvia è semplicemente una versione molto piccola di una via tradizionale, ma la struttura è leggermente diversa. Le microvia hanno una forma tronco-conica; la via si inclina verso l'interno mentre effettua una transizione tra gli strati e termina su un pad nello strato successivo. Idealmente, le microvia dovrebbero attraversare un solo strato per garantire la massima affidabilità. I progettisti possono utilizzare microvia impilate per formare connessioni attraverso più strati, dove microvia cieche e sepolte vengono costruite in una pila per raggiungere più strati.

Strutture delle microvia nei circuiti stampati

Le interconnessioni ad alta densità sono classificate in sei tipi di progettazione secondo lo standard IPC-2226. Sono raggruppate in base alle caratteristiche dello stack-up nelle seguenti categorie: Tipo I, Tipo II, Tipo III, Tipo IV, Tipo V e Tipo VI.

TIPO I

1 [C] 0 o 1 [C] 1, con through-via dalla superficie alla superficie.

TIPO II

1 [C] 0 o 1 [C] 1, con via sepolte nel core e possono avere through-via che collegano gli strati esterni dalla superficie alla superficie.

TIPO III

2 [C] 0, due o più strati HDI aggiunti alle through-via nel core o dalla superficie alla superficie.

TIPO IV

1 [P] 0, dove P è un substrato passivo senza funzioni di connessione elettrica.

TIPO V

Costruzioni senza core utilizzando coppie di strati.

TIPO VI

Costruzioni alternative senza core utilizzando coppie di strati.

Microvia cieche

Le microvia cieche iniziano nello strato superficiale e terminano 1 strato al di sotto della superficie, sebbene possano terminare anche 2 strati al di sotto dello strato superficiale se il rapporto d’aspetto viene mantenuto basso. Se è necessario attraversare 2 strati, è preferibile utilizzare microvia impilate (vedi sotto) o microvia sfalsate, poiché queste saranno più affidabili. Le microvia cieche possono essere riempite o non riempite.

Microvia sepolte

Le microvia sepolte hanno sostanzialmente la stessa struttura delle via cieche e si estendono tra due strati interni senza raggiungere nessuna delle due superfici del circuito stampato. Proprio come per le microvia cieche, è preferibile che il rapporto d’aspetto rimanga basso e che attraversino un singolo strato per garantire affidabilità e facilità di fabbricazione. Queste via vengono riempite con rame, utilizzando un processo di placcatura con rame puro o con una resina epossidica + rame per garantire una connessione solida attraverso la testa della microvia. È importante che il processo utilizzato per la placcatura dia luogo a strutture prive di vuoti per garantire la massima affidabilità.

Via impilate o sfalsate

Le microvia impilate creano più spazio per il cablaggio ad alta densità e il fanout da BGA a passo ridotto, ma aumentano il costo del circuito stampato. Le microvia impilate dovrebbero essere utilizzate solo quando il progetto non dispone di spazio sufficiente per utilizzare microvia sfalsate. Le microvia impilate su via sepolte richiedono un ulteriore processo di placcatura con cappuccio in rame per le via sepolte, mentre le microvia impilate su altre microvia richiedono un ulteriore riempimento in rame delle microvia dello strato interno.

Il processo strato per strato per la formazione di microvia a basso rapporto d’aspetto le rende utili nelle applicazioni impilate. Le microvia impilate sono semplicemente pile di via sepolte o una microvia cieca impilata sopra microvia sepolte. Questo è il metodo standard per attraversare più strati in un circuito stampato HDI. Le microvia sepolte interne nella pila devono essere riempite con pasta conduttiva e placcate per garantire un contatto solido quando la microvia successiva nella pila viene depositata e placcata. L’alternativa alle microvia impilate sono le microvia sfalsate, dove le microvia su strati successivi sono sfalsate tra loro.

Fabbricazione di microvia nei circuiti stampati HDI

A seconda delle dimensioni delle via, queste possono essere perforate meccanicamente e metallizzate (seguito dallo stacking e pressatura di ogni strato), oppure possono essere realizzate con un laser ad alta potenza. Quest’ultimo processo è in costante miglioramento ed è preferito nella produzione di circuiti stampati ad alto volume grazie alla sua elevata produttività. I nuovi progressi nelle tecniche di perforazione laser stanno riducendo le dimensioni delle microvia fino a soli 15 µm.

Dopo la perforazione e la pulizia, il foro della via viene metallizzato, utilizzando un processo di sputtering, deposizione elettrolitica o placcatura chimica del rame. L’obiettivo del processo di placcatura è prevenire la formazione di vuoti, avvallamenti, protuberanze o qualsiasi altro difetto strutturale nella via riempita. I vuoti rappresentano anche un problema di affidabilità, poiché lo stress può concentrarsi attorno al bordo del vuoto dove il rame è più sottile se viene applicata una sollecitazione alla struttura della via.

Durante la fabbricazione, le microvia perforate con laser presentano un minor potenziale di difetti di produzione rispetto alle via normali. Le microvia perforate meccanicamente possono presentare difetti dovuti alle vibrazioni della punta man mano che questa si consuma, e la perforazione meccanica delle microvia è utile solo per diametri da 6 a 8 mil, a seconda degli utensili del produttore.

Microvia riempite o non riempite

È possibile riempire le microvia con rame o lasciarle non riempite. Per le microvia sepolte, è necessario riempire il foro della via con rame, specialmente se devono essere impilate. Eventuali vuoti presenti all’interno del barilotto della via possono portare a fratture premature durante il reflow. Sebbene sia possibile lasciare le microvia cieche non riempite, le microvia cieche in-pad devono sempre essere riempite.

Dopo il riempimento, il produttore placcherà la microvia. Tipicamente utilizzano resina epossidica e rame o rame puro per questo processo. Partendo da un rivestimento conforme, il produttore utilizza solitamente la placcatura a impulsi per riempire il corpo della microvia con rame solido, eliminando così i vuoti. Gli additivi nel materiale di riempimento sono necessari durante il processo di placcatura, poiché la loro assenza potrebbe causare la formazione di vuoti. Un altro motivo per l’uso di additivi è prevenire che il rame si concentri sulle pareti e sulla superficie superiore della microvia. Una deposizione irregolare di rame lungo il corpo della via potrebbe anche essere dovuta alla placcatura conforme, e questo potrebbe portare alla formazione di vuoti.

Opzioni di riempimento delle via

Per riepilogare, una via è un foro placcato in rame utilizzato per collegare due o più strati all’interno di un circuito stampato. Il riempimento delle via è una speciale tecnica di produzione di circuiti stampati utilizzata per chiudere selettivamente e completamente i fori delle via con resina epossidica. Esistono molte situazioni in cui un progettista di circuiti stampati potrebbe voler far riempire una via. Alcuni vantaggi principali sono:

Via in pad

Uno dei maggiori vantaggi del riempimento delle via è la possibilità di implementare le via in pad. Questo processo sta diventando sempre più popolare e preferito rispetto al tradizionale metodo “a osso di cane” per trasferire il segnale dal BGA, attraverso la via, agli strati interni. In questo processo, noto anche come pad attivo, le via vengono riempite, planarizzate e placcate con rame. Sebbene il processo Via-In-Pad aumenti i costi, può offrire vantaggi significativi rispetto alla tecnologia tradizionale attraverso foro.

Alcuni vantaggi principali sono:

- Passi dei BGA più stretti

- Maggiore dissipazione termica

- Riduzione del numero di strati o delle dimensioni del circuito, che può infine ridurre i costi

- Migliore densità di routing (maggiore densità per strato)

- Rafforzamento dell'adesione del pad

- Fornisce alle progettazioni ad alta frequenza il percorso più breve possibile verso i condensatori di bypass

- Supera i problemi e i vincoli dei progetti ad alta velocità, come la bassa induttanza

Riempimento conduttivo delle via

Il riempimento conduttivo delle via consente il trasferimento efficace dei segnali elettrici da un lato all’altro del circuito stampato, migliorando al contempo le proprietà di trasferimento termico della via. Le via riempite con materiale conduttivo (rame o argento sono i più comuni) sono particolarmente utili per dissipare grandi quantità di calore dai componenti, poiché la natura metallica del riempimento assorbe il calore dall’IC.

L’epossidica argentata è più economica e utilizzata più frequentemente, ma l’epossidica conduttiva in rame è molto migliore in termini di conducibilità termica. Tuttavia, entrambe migliorano la qualità della conduzione di corrente tra le via e gli strati interni del circuito stampato. È importante notare che il riempimento conduttivo delle via costa circa 5 volte più del riempimento non conduttivo.

Riempimento non conduttivo delle via

Il riempimento non conduttivo delle via viene eseguito con lo stesso processo di quello conduttivo, ma di solito è finalizzato a impedire che la saldatura o altri contaminanti entrino nella via, piuttosto che a condurre calore o segnale. Fornisce anche supporto strutturale per un pad in rame che copre il foro nel caso di una via-in-pad. È importante ricordare che le via sono comunque placcate in rame, quindi condurranno calore e segnali elettrici, poiché l’unica differenza rispetto alle via tradizionali è che l’aria nello spazio viene sostituita dal materiale di riempimento.

Si consiglia sempre di abbinare i valori di CTE del materiale di riempimento delle via a quelli del laminato circostante per evitare future fratture da stress dovute a contrazione o espansione. Poiché il materiale di riempimento della via si riscalda e si espande molto più rapidamente del laminato, questa espansione disuguale può causare la comparsa di una frattura tra il pad e la parete del foro.

Via riempite e placcate in rame

La maggior parte dei progettisti di circuiti stampati ha esperienza con l’utilizzo di via riempite con resina epossidica, ma molti non conoscono il processo di placcatura in rame per chiudere completamente via passanti e/o microvia, poiché non tutti i produttori di PCB hanno investito nelle attrezzature necessarie per eseguire questo processo.

Benchuang Electronics ha sviluppato un processo che ci consente di placcare e chiudere via passanti fino a 12 mil di diametro, senza preoccupazioni di vuoti, sacche d’aria o intrappolamento di liquidi nei fori. Senza dubbio, le via chiuse con placcatura in rame offrono una conducibilità termica 10 volte superiore rispetto a qualsiasi altra soluzione di riempimento, rendendole la scelta più logica per la dissipazione termica.

In generale, quando il rapporto d’aspetto raggiunge 10:1 o il diametro della via è inferiore a 8 mil, si opta per la placcatura in rame per chiudere la via. Tuttavia, esistono altre situazioni specifiche in cui il riempimento o la chiusura delle via risulta particolarmente difficile:

- Materiali o substrati sottili (meno di 20 mil) sono più difficili da lavorare durante la planarizzazione, poiché il materiale può strapparsi e/o deformarsi.

- Se è necessaria la placcatura avvolgente, le superfici terminali presentano un accumulo di rame, rendendo più difficile la lavorazione di linee/spazi sottili.

- I materiali in PTFE/Teflon si deformano significativamente.

Microvia sfalsate

Come le via impilate, anche le via sfalsate collegano diversi strati del circuito. Tuttavia, non sono mai a diretto contatto tra loro, poiché i loro assi di perforazione sono separati, il che ne sposta la posizione sugli strati adiacenti.

Lo sfalsamento delle microvia richiede meno passaggi progettuali. Poiché il foro perforato non si trova direttamente sopra quello sottostante, le microvia sfalsate perforate con laser non necessitano di riempimento in rame. Ciò semplifica la progettazione.

Durante la progettazione di una struttura a via sfalsate, la distanza tra i fori perforati con laser è la preoccupazione principale. La fattibilità del design a via sfalsate dipende dalla distanza verticale tra i centri di due microvia adiacenti. Un design sfalsato valido richiede che la separazione verticale sia maggiore del diametro della microvia.

L'impilamento delle microvia esercita pressione sulle pareti delle via. Questa pressione può staccare la via più in alto dal suo pad. Pertanto, i progettisti preferiscono una configurazione a microvia sfalsate quando devono interconnettere più di due strati.

Tuttavia, se il design ha vincoli di spazio, le via sfalsate potrebbero non essere la scelta giusta. Sebbene meno complesso, lo sfalsamento occupa più spazio sul circuito. D'altra parte, lo sfalsamento presenta problemi di diafonia trascurabili grazie all'offset. Lo sfalsamento introduce maggiore discontinuità nel percorso del segnale, rendendo difficile mantenere un'impedenza uniforme delle via in un design ad alta velocità.

Microvia impilate

Le via impilate hanno le via posizionate direttamente una sopra l’altra. L’operatore perfora ogni via e la placca prima di impilarla sopra un’altra per collegare vari strati. Vengono utilizzati due anelli di anulazione stretti, uno sulla parte superiore e l’altro su quella inferiore. L’anello superiore garantisce un allineamento preciso, mentre quello inferiore stabilisce la connessione elettrica.

L’operatore riempie le via impilate con rame elettrolitico. Ciò non solo fornisce supporto strutturale, ma garantisce anche una solida connessione elettrica. Tuttavia, una deposizione impropria può creare difetti come vuoti e legami inferiori tra la base della via e il pad sottostante, compromettendo l’affidabilità delle via impilate.

Sebbene la compattezza sia il vantaggio principale delle via impilate, nei circuiti HDI esse garantiscono anche flessibilità durante il routing pratico. Inoltre, le via impilate aiutano a mantenere un'impedenza del segnale correttamente controllata dalla sorgente alla destinazione.

La pressione esercitata lungo l'asse z del dielettrico sulla microvia influisce effettivamente sull'affidabilità. Ciò è dovuto a una mancata corrispondenza nel CTE dei materiali. Ad esempio, consideriamo la situazione oltre la temperatura di transizione vetrosa. Mentre il rame si espande solo fino a 16 parti per milione, il dielettrico si espande quasi 200 parti per milione.

Finché è presente un solo strato, non ci sono grossi problemi. La discrepanza inizia davvero quando il numero di strati aumenta a due e oltre. Ad esempio, con tre o più strati, la mancata corrispondenza supera i limiti di tolleranza, portando al fallimento della microvia a causa della rottura del barilotto o degli angoli. Ciò ha portato i progettisti a preferire lo sfalsamento delle via anziché l'impilamento verticale.

Inizia con il circuito stampato Microvia

- Microvia cieche, microvia interrate, circuito stampato Ultra HDI

- Materiale per PCB ad alta frequenza a basse perdite

- Materiali per PCB ad alta velocità a basse perdite

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, materiale Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiale