- Microvia cieche, microvia interrate, circuito stampato Ultra HDI

- Materiale per PCB ad alta frequenza a basse perdite

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9 materiale

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i materiale

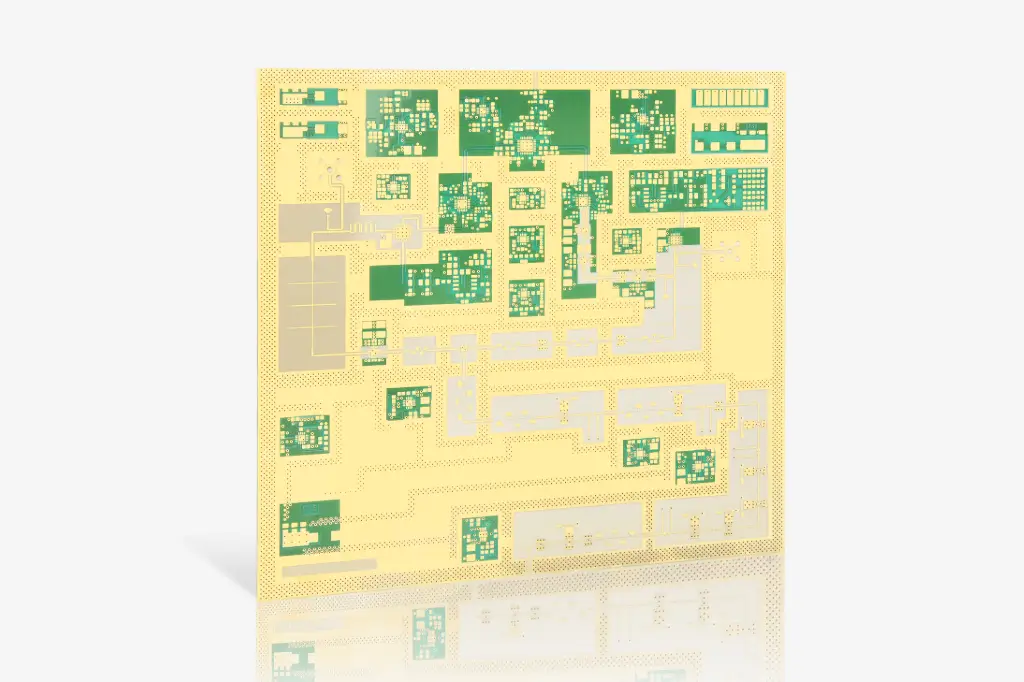

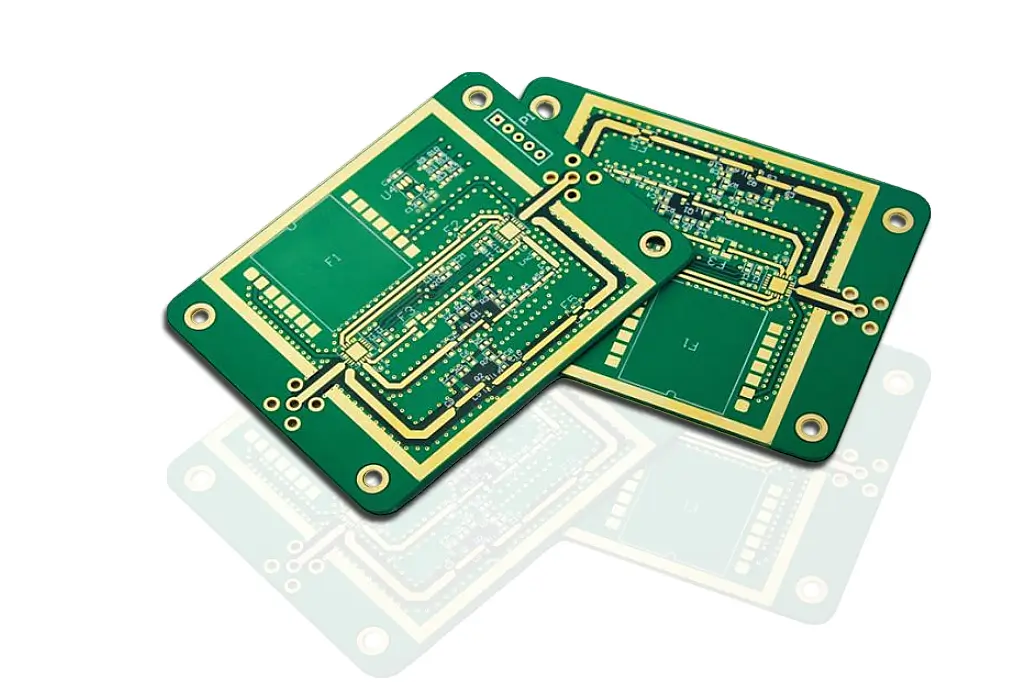

Circuito Stampato RF

I circuiti stampati RF e a microonde operano su segnali che vanno dagli intervalli di frequenza in megahertz a gigahertz (da frequenze molto basse a estremamente elevate), comunemente utilizzati per segnali di comunicazione in dispositivi che spaziano dai telefoni cellulari ai radar militari.

I segnali RF/microonde sono estremamente sensibili all’impatto di rumore, diafonia e potenza.

L’integrazione di circuiti RF sui circuiti stampati richiede molte considerazioni, tra cui densità di componenti elevate, molteplici possibilità di finitura superficiale, valutazioni sullo spessore della scheda, ampie gamme di requisiti di affidabilità e persino scelte di materiali per il substrato. Inoltre, i progetti RF/microonde possono richiedere attrezzature di produzione specializzate.

Benchuang Electronics produce circuiti stampati RF e prototipi a microonde di alta qualità con materiali PTFE e non-PTFE per garantire l’integrità del segnale.

Capacità dei Circuiti Stampati RF e a Microonde

Ci vantiamo di avere una profonda esperienza ingegneristica, tecnologia avanzata e attrezzature all’avanguardia per gestire qualsiasi progetto, dalla progettazione fino all’assemblaggio, nella nostra struttura tecnologicamente avanzata. Questo include la fabbricazione e produzione di circuiti stampati a radiofrequenza (RF) e a microonde.

Linee Guida per la Progettazione di Circuiti Stampati RF

Scarica le nostre linee guida per la progettazione di circuiti stampati RF

Per evitare errori fin dall’inizio, abbiamo preparato le nostre linee guida da utilizzare come checklist.

Il file elenca alcune delle caratteristiche di fabbricazione tipicamente associate ai circuiti stampati RF. I limiti delle caratteristiche indicati non sono esaustivi; i nostri ingegneri esperti hanno lavorato con ogni tipo di materiale per circuiti stampati, quindi possiedono le conoscenze e l’esperienza per fornire raccomandazioni e rispondere a tutte le vostre domande sui circuiti stampati RF. Soprattutto, sanno come assistervi per garantire la producibilità e valutare i potenziali fattori di costo di un progetto.

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

Visualizza Altro +

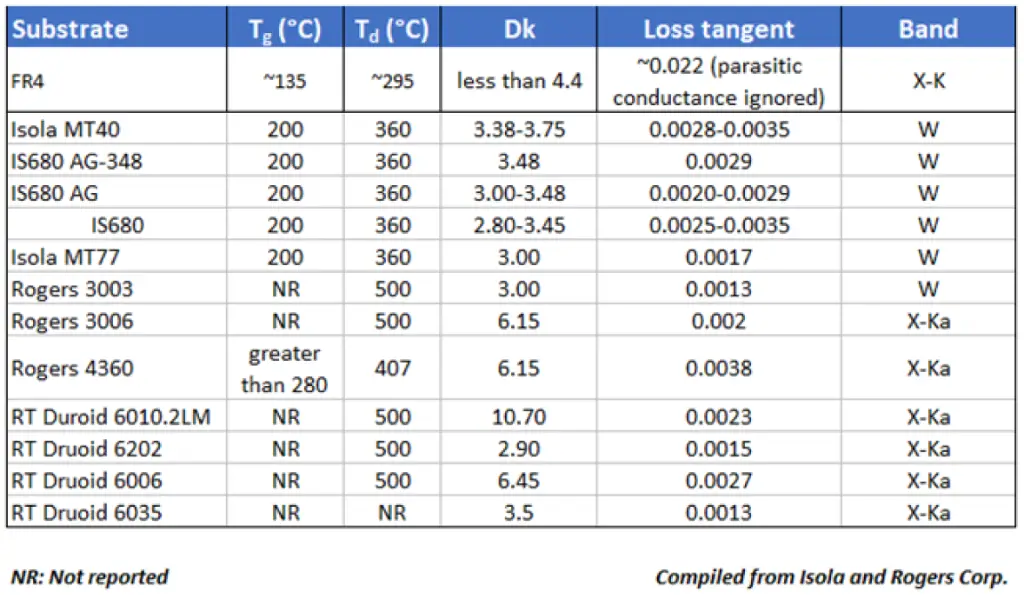

Alcune proprietà dielettriche e termiche dei materiali per circuiti stampati RF.

Materiali per Circuiti Stampati RF

I materiali FR4 sono accettabili per linee di trasmissione RF e interconnessioni che operano fino a frequenze WiFi (~6 GHz). Oltre queste frequenze, gli ingegneri RF consigliano l’utilizzo di materiali alternativi per supportare la propagazione del segnale RF e i progetti di circuiti stampati RF. I laminati FR4 standard utilizzano tessuti in fibra di vetro riempiti di resina per fissare i componenti, ma questi effetti di tessitura in determinati materiali possono causare problemi di integrità del segnale e dell’alimentazione se le procedure di fabbricazione non sono specificate correttamente.

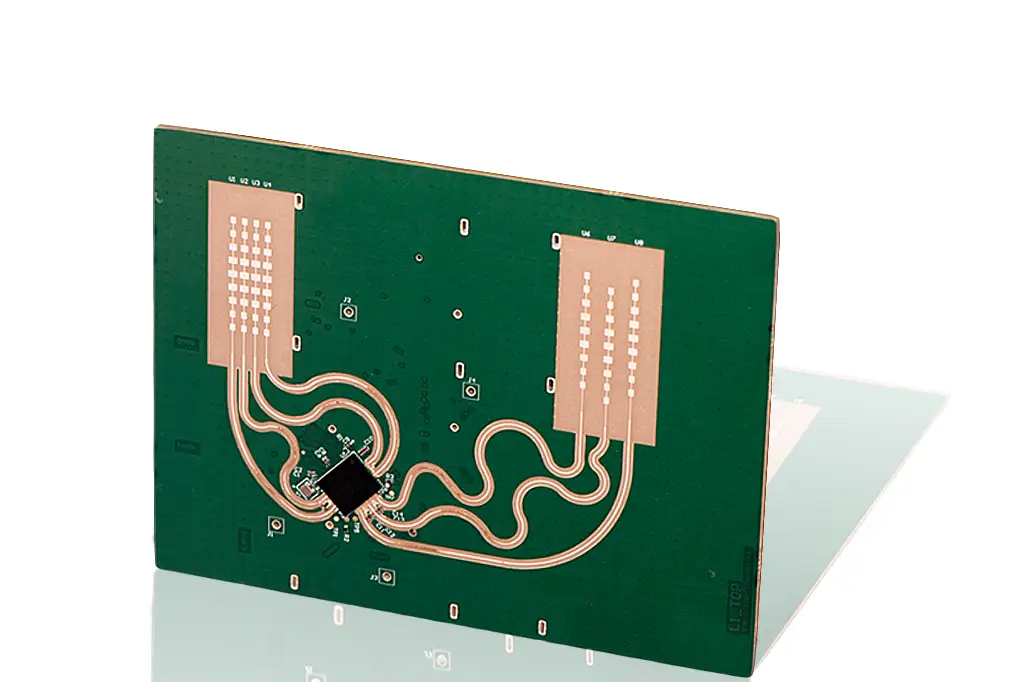

I sistemi di materiali alternativi utilizzano laminati a base di PTFE e materiali bondply per collegare uno strato di PTFE con il successivo nello stack-up del circuito stampato. Questi materiali presentano una tangente di perdita inferiore rispetto ai materiali FR4, consentendo ai segnali di viaggiare più lontano senza attenuarsi e rimanere entro margini accettabili. Tali laminati dovrebbero costituire il substrato che supporta le linee di trasmissione RF a frequenze molto elevate, come i radar a 77 GHz, o per interconnessioni molto lunghe a frequenze più basse, come il WiFi a 6 GHz. La tabella seguente riassume alcune proprietà importanti dei materiali comuni per circuiti stampati RF.

Questo non è un elenco completo dei materiali per circuiti stampati RF, sebbene i materiali sopra citati siano molto diffusi.

Proprietà dei Materiali per Circuiti Stampati RF e a Microonde

I circuiti stampati RF e a microonde sono generalmente realizzati con compositi avanzati caratterizzati da proprietà molto specifiche per quanto riguarda la costante dielettrica (Er), la tangente di perdita e il coefficiente di espansione termica (CTE).

I materiali per circuiti ad alta frequenza con una costante dielettrica (Er) stabile e bassa e una tangente di perdita ridotta consentono ai segnali ad alta velocità di propagarsi attraverso il circuito stampato con un’impedenza inferiore rispetto ai materiali standard FR-4. Questi materiali possono essere combinati nello stesso stack-up per ottenere prestazioni ottimali e vantaggi economici.

Rimane estremamente stabile in ambienti ad alta temperatura, operando da frequenze molto basse a molto elevate

Consente il posizionamento efficace di componenti a passo molto fine, incluso in alcuni casi l’attacco diretto di die nudi

Facilita l’allineamento di più strati e delle caratteristiche che rappresentano in un layout complesso di circuito stampato

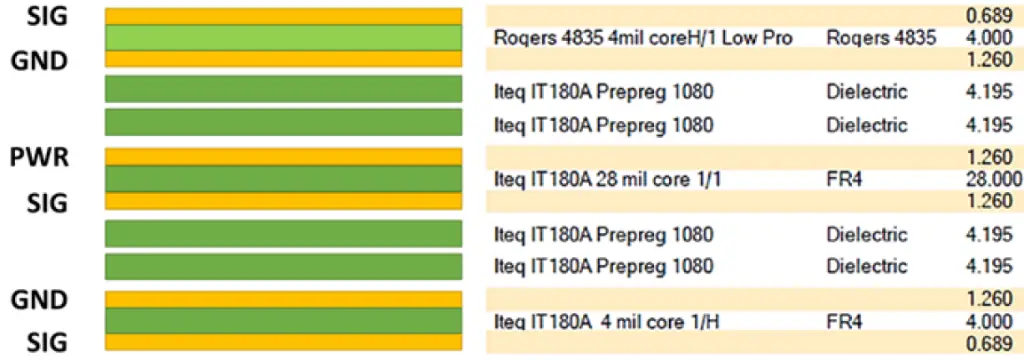

Esempio di stack-up ibrido con laminato Rogers PTFE.

Stack-up invertito a 4 strati utilizzando esclusivamente materiali PTFE.

Stack-up di Circuiti Stampati RF e a Microonde

Una volta selezionati i materiali di laminato e bondply per il vostro progetto RF, è il momento di integrarli nello stack-up. Sebbene sia possibile realizzare un intero circuito stampato multistrato con materiali RF, generalmente non è necessario e può risultare eccessivamente costoso. Un’opzione consiste nel costruire uno stack-up ibrido, dove il laminato RF viene posizionato su uno strato superiore per supportare le linee di trasmissione RF e i circuiti, mentre lo strato interno viene utilizzato per i piani di massa, il routing dei segnali digitali e l’alimentazione. Lo strato opposto può anche supportare componenti digitali che devono interfacciarsi con il front-end RF, eventuali ADC per l’acquisizione di segnali RF o altri componenti.

Se non è necessaria una sezione digitale nel layout del circuito stampato RF, è possibile optare per un circuito stampato a 2 o 3 strati con laminati RF di spessore standard o quasi standard. Una volta determinati lo spessore degli strati e il sistema di materiali del circuito stampato, sarà necessario calcolare l’impedenza delle tracce RF.

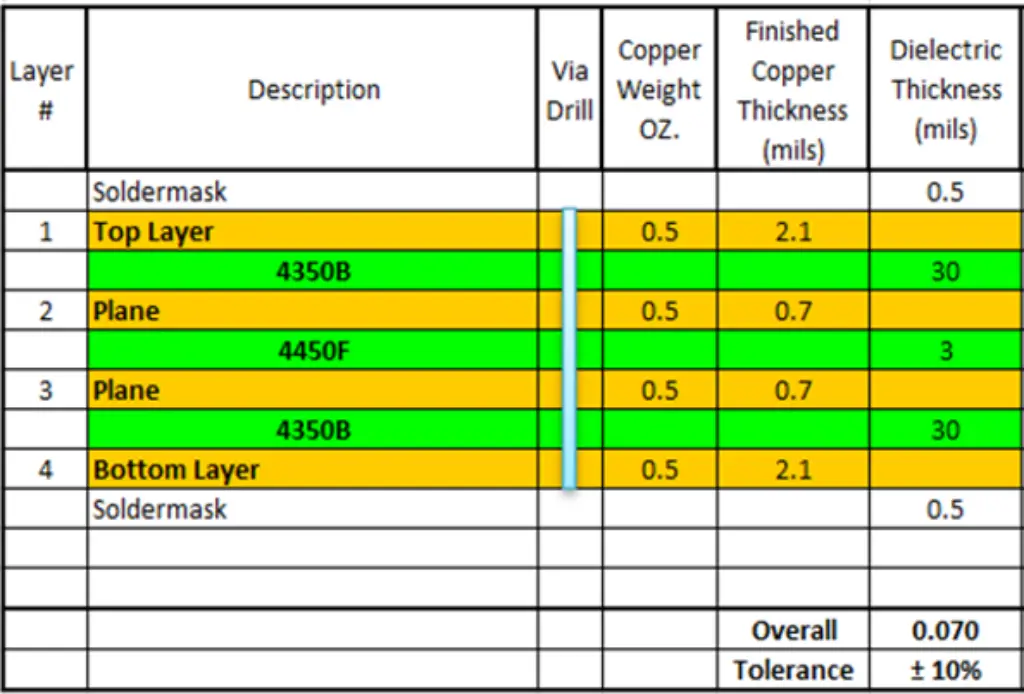

Un altro esempio, senza l'utilizzo del set di materiali ibridi sopra citato, è riportato nella tabella di stack-up seguente. In questo caso, materiali core Rogers più spessi (RO4350B) sono utilizzati sugli strati esterni per fornire una base solida per il routing dei segnali sullo strato superficiale, con il GND su uno strato interno. Lo strato interno è un bondply (RO4450F), che funge da prepreg per unire i due core. Questo è solo uno dei tanti stili di stack-up utilizzati nei progetti RF. Il punto importante qui è l'uso di strati bondply, che funzionano essenzialmente come i prepreg in uno stack-up standard di circuito stampato.

Perché utilizzare uno stack-up con strati più spessi per supportare i progetti di circuiti? Ci sono importanti ragioni legate alla dimensionamento delle tracce per raggiungere gli obiettivi di impedenza, riducendo al contempo le perdite e controllando la capacità/induttanza parassita per i componenti nei circuiti stampati RF.

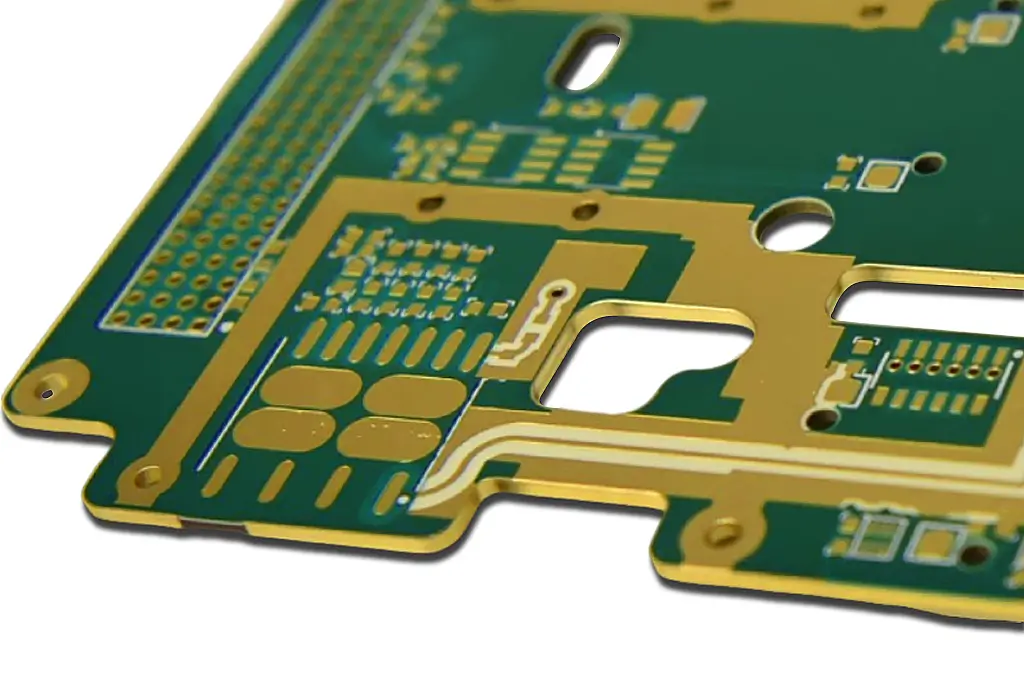

Circuiti Stampati RF e a Microonde Ibridi

Un circuito stampato multistrato ibrido (PCB) è un PCB che utilizza materiali dissimili con l’obiettivo di ottimizzare le prestazioni elettriche e migliorare l’affidabilità del sistema, focalizzato su applicazioni RF ad alta frequenza. La sfida più grande nella produzione di questo tipo di circuito stampato è gestire i diversi coefficienti di espansione termica (CTE) dei materiali dissimili sia durante la fabbricazione del PCB che durante l’assemblaggio dei componenti.

Tipicamente, questi progetti includono una combinazione di materiali FR-4 e laminati PTFE, che consente al progettista di integrare sia funzionalità RF che digitali sullo stesso PCB, riducendo così l'ingombro del dispositivo e i costi.

Tutti i produttori di laminati di livello mondiale, come Isola, Rogers, Arlon e Taconic, hanno pubblicato informazioni tecniche significative sulle proprietà e le prestazioni dei loro laminati. Nelle sezioni seguenti, evidenzieremo alcune delle capacità che offriamo e alcuni aspetti da evitare durante la progettazione di un circuito stampato RF ibrido.

Considerazioni sulla Costruzione di Laminati per Circuiti Stampati RF Ibridi

Quando si produce un circuito stampato con materiali dissimili, è di fondamentale importanza avere esperienza sia nelle proprietà fisiche del laminato che nelle capacità delle proprie attrezzature. In base ai valori CTE di tutti gli strati di materiale (ad esempio FR4, PTFE e rame), ciascun materiale si espande a una velocità diversa durante l’esposizione termica elevata (ad esempio durante la laminazione). Ciò può causare significativi problemi di allineamento, poiché un materiale si contrae mentre un altro si espande, e può anche portare alla delaminazione delle interfacce rame-substrato. Pertanto, non tutti i materiali dovrebbero essere utilizzati in applicazioni ibride, poiché potrebbero non essere producibili indipendentemente dalle prestazioni desiderate.

Working with your PCB fabricator early in the design process will give you the best results as they are most aware of what materials can work best together. For example, Rogers 5880 is a fantastic RF material used in high reliability applications. The biggest challenge with the material is that it contracts (shrinks) after you etch the copper off so a fabricator needs to understand how that works in their process to compensate for this issue.

Le costruzioni ibride generalmente coinvolgono un materiale a bassa perdita come Nelco o Rogers combinato con un altro materiale core come l’FR-4.

Sfide nello Stack-up di Circuiti Stampati a Microonde Ibridi

Una parte fondamentale di qualsiasi applicazione RF/microonde è la capacità di rimanere entro le tolleranze specifiche di un progetto per raggiungere le frequenze richieste. Una delle sfide più difficili nella gestione dello stack-up di un design ibrido è raggiungere in modo coerente un requisito di spessore complessivo da pannello a pannello e, in alcune applicazioni, persino da pezzo a pezzo. Poiché è presente più di un tipo di materiale, ci saranno anche più tipi di prepreg (sistemi adesivi) che possono essere utilizzati per laminare il progetto.

Molti progetti RF presentano strati di segnale RF con ampie aree aperte (non riempite di rame) dopo l’incisione. Il produttore utilizzerà diverse tecniche per garantire che ci sia un’adeguata isolazione tra gli strati e che lo spessore complessivo sia uniforme.

In molti casi, un prepreg FR-4 “no-flow” sarà la soluzione migliore per mantenere lo spessore uniforme, ma ciò può aggiungere materiale allo stack-up complessivo e modificare le proprietà elettriche dell’intero pacchetto.

Giacenza di Materiali per Circuiti Stampati RF

Data la varietà di caratteristiche richieste dalle diverse applicazioni di circuiti stampati RF, abbiamo sviluppato partnership con i principali fornitori di materiali, come Rogers, Arlon, Nelco e Taconic, solo per citarne alcuni. Sebbene molti di questi materiali siano altamente specializzati, manteniamo un’ampia scorta di prodotti nel nostro magazzino, in particolare delle serie Rogers (4003 e 4350) e Arlon. Poche aziende sono disposte a farlo, considerando l’elevato costo del mantenimento delle scorte per garantire una risposta rapida.

I circuiti stampati ad alta tecnologia realizzati con laminati ad alta frequenza possono essere difficili da progettare a causa della sensibilità dei segnali e delle sfide legate alla gestione del trasferimento termico nell'applicazione. I migliori materiali per circuiti stampati ad alta frequenza presentano una conduttività termica inferiore rispetto ai materiali FR-4 standard utilizzati nei circuiti stampati tradizionali.

I segnali RF e a microonde sono molto sensibili al rumore e hanno tolleranze di impedenza molto più strette rispetto ai circuiti stampati digitali tradizionali. L'utilizzo di piani di massa e l'adozione di un raggio di curvatura generoso per le tracce a impedenza controllata possono contribuire a ottimizzare le prestazioni del design.

Poiché la lunghezza d'onda di un circuito dipende dalla frequenza e dal materiale, i materiali per circuiti stampati con valori di costante dielettrica (Dk) più elevati possono portare a circuiti più piccoli, poiché è possibile utilizzare design miniaturizzati per specifici intervalli di impedenza e frequenza. Spesso, i laminati ad alto Dk (Dk pari o superiore a 6) vengono combinati con materiali FR-4 a basso costo per creare design multistrato ibridi.

Comprendere il coefficiente di espansione termica (CTE), la costante dielettrica, il coefficiente termico, il coefficiente termico della costante dielettrica (TCDk), il fattore di dissipazione (Df) e altri parametri come la permittività relativa e la tangente di perdita dei materiali disponibili aiuterà il progettista di circuiti stampati RF a creare un design robusto che superi le aspettative richieste.

Considerazioni sulla Produzione e Test dei Circuiti Stampati RF

Durante la progettazione di circuiti stampati RF, è fondamentale considerare gli aspetti legati alla produzione e ai test per garantire una fabbricazione riuscita e prestazioni affidabili. Si consiglia di collaborare strettamente con il produttore del circuito stampato per affrontare eventuali requisiti produttivi specifici.

Il processo di produzione deve rispettare le tolleranze necessarie per i design ad alta frequenza. Test di impedenza controllata e verifica dello stack-up degli strati sono passaggi essenziali per garantire che il design soddisfi le specifiche desiderate.

I test post-produzione sono cruciali per verificare le prestazioni del circuito stampato RF. Tecniche come la riflettometria nel dominio del tempo (TDR) possono identificare disadattamenti di impedenza, riflessioni del segnale o altri problemi di integrità del segnale. Testare i circuiti RF con strumenti appropriati, come analizzatori di rete, analizzatori di spettro e analizzatori di segnale vettoriale, può convalidare le prestazioni del design.

Inizia con il circuito stampato RF e a microonde

- Microvia cieche, microvia interrate, circuito stampato Ultra HDI

- Materiale per PCB ad alta frequenza a basse perdite

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9 materiale

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i materiale