- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R materiale

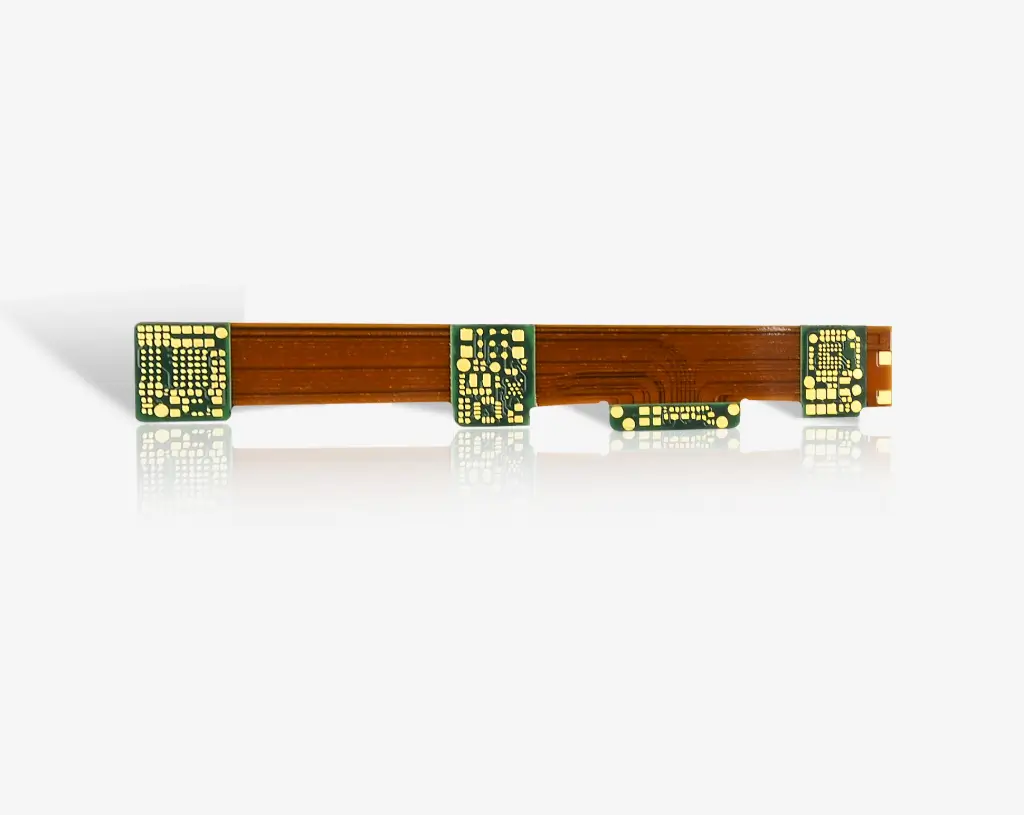

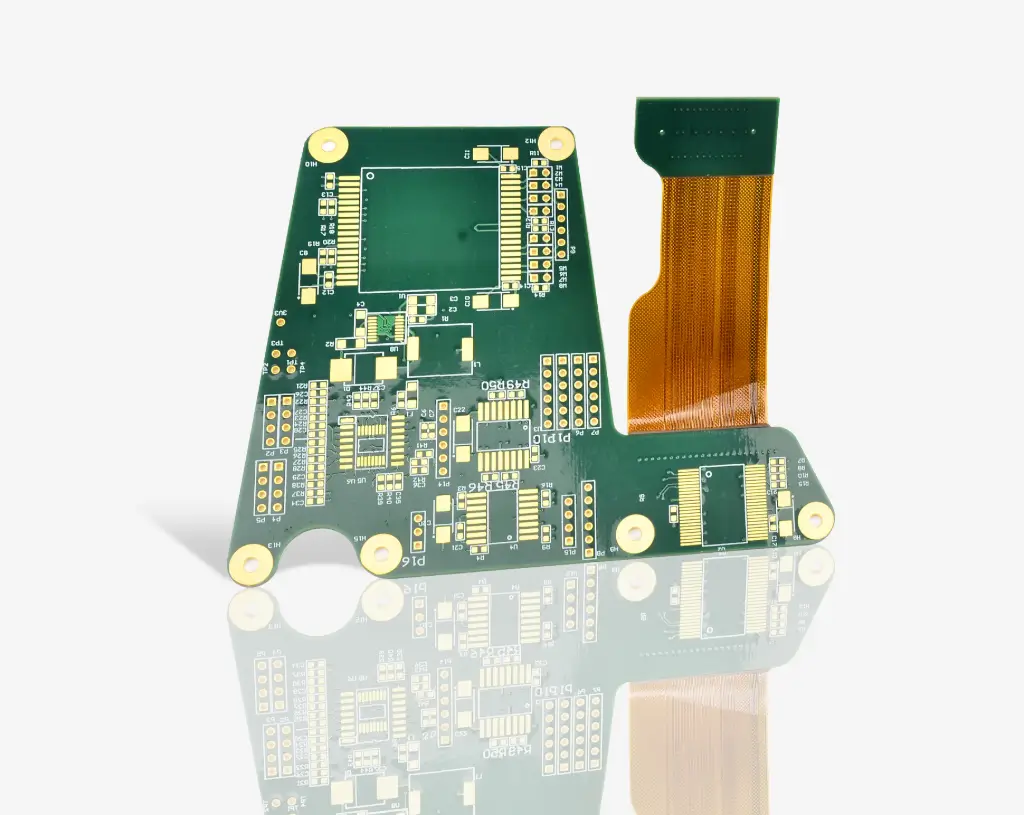

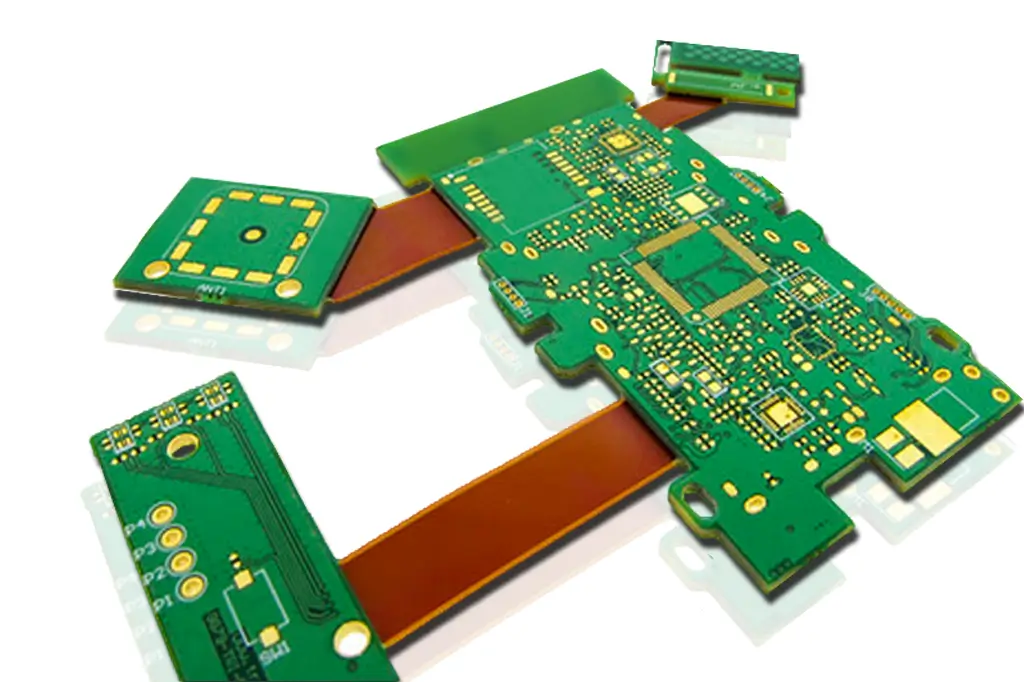

- I circuiti rigido-flessibili sono una soluzione ideale per applicazioni sia dinamiche che statiche. I circuiti rigido-flessibili supportano sia la tecnologia a fori passanti placcati che la tecnologia HDI con microvia.

Circuito Stampato Rigido-Flessibile

L’innovazione sta guidando la domanda di dispositivi più piccoli, intelligenti e versatili. I circuiti stampati rigido-flessibili, una tecnologia che combina il meglio di due mondi – la stabilità dei circuiti rigidi e la flessibilità dei circuiti flessibili (gioco di parole voluto!) – offrono una serie convincente di vantaggi, pur presentando una serie di sfide interessanti.

I circuiti rigido-flessibili vengono utilizzati nell’industria militare e aerospaziale da oltre 40 anni. Nei circuiti stampati rigido-flessibili, strati di materiali flessibili e rigidi vengono utilizzati per creare aree sia rigide che flessibili in un unico package.

I circuiti rigido-flessibili combinano il meglio dei circuiti rigidi e dei circuiti flessibili integrati insieme in un unico circuito.

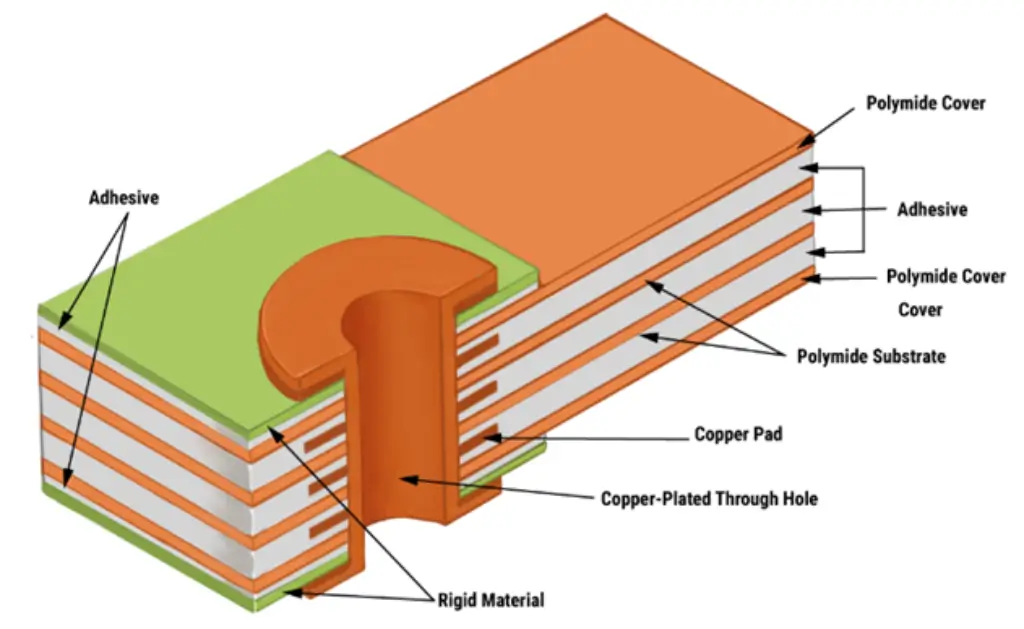

Gli strati esterni rigidi sono collegati agli strati interni flessibili mediante microvia placcate in rame. I circuiti rigido-flessibili offrono una maggiore densità di componenti e un migliore controllo qualità. I progetti sono rigidi dove è necessario un supporto aggiuntivo per i componenti SMT, e flessibili nelle aree che devono piegarsi e flettersi per adattarsi a spazi ristretti.

Strutture dei Circuiti Stampati Rigido-Flessibili

Esistono numerose strutture diverse disponibili. Le più comuni sono definite di seguito:

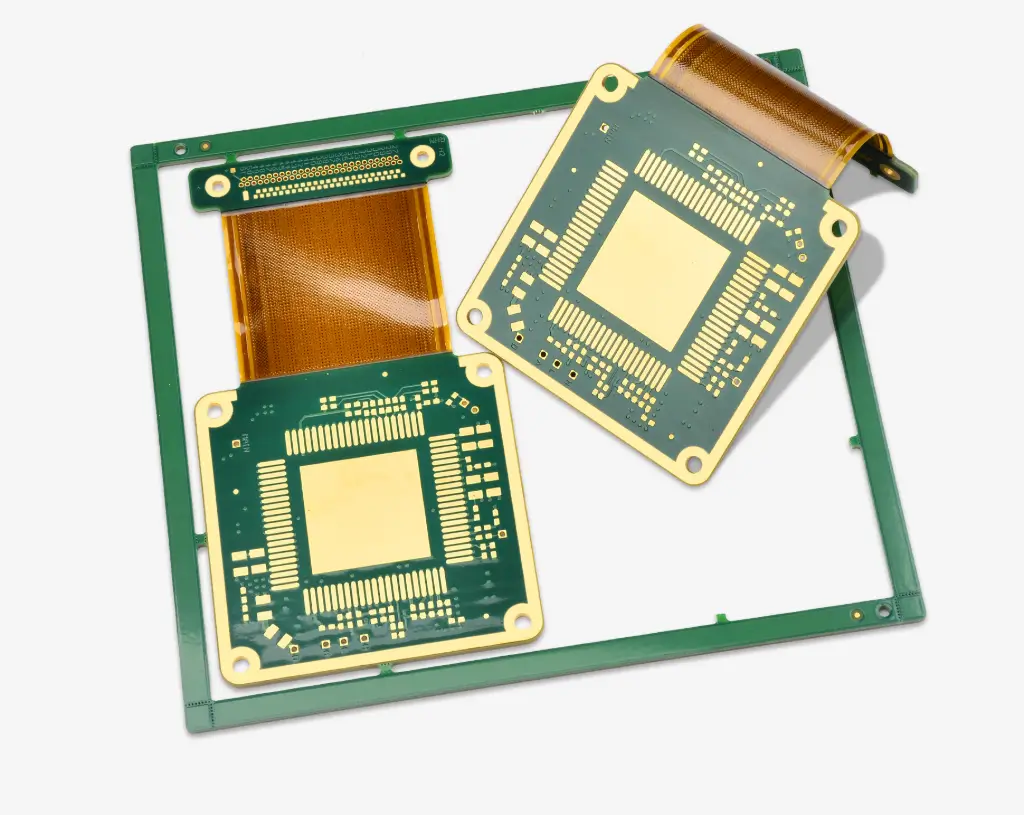

Costruzione rigido-flessibile tradizionale (tipo 4 IPC-6013): Combinazione multistrato di circuiti rigidi e flessibili contenente tre o più strati con fori metallizzati.

Costruzione rigido-flessibile asimmetrica, dove il circuito flessibile è situato sullo strato esterno della costruzione rigida. Contiene tre o più strati con fori metallizzati.

Costruzione rigido-flessibile multistrato con microvia sepolte/cieche come parte della costruzione rigida. Sono realizzabili 2 strati di microvia. La costruzione può includere anche due strutture rigide come parte di una costruzione omogenea.

Capacità dei Circuiti Rigido-Flessibili

Scopri i nostri servizi, capacità e test per circuiti stampati rigido-flessibili a consegna rapida. Benchuang Electronics produce i vostri circuiti stampati rigido-flessibili con piena protezione della proprietà intellettuale.

Linee Guida per la Progettazione di Circuiti Stampati Rigido-Flessibili

Scarica le nostre linee guida per la progettazione di circuiti stampati rigido-flessibili.

Per evitare errori fin dall’inizio, abbiamo raccolto le nostre linee guida di progettazione da utilizzare come checklist.

Il file elenca alcune delle caratteristiche di fabbricazione tipicamente associate ai circuiti rigido-flessibili. I limiti delle caratteristiche elencati non sono esaustivi; i nostri ingegneri esperti hanno lavorato con ogni tipo di materiale per circuiti stampati, quindi hanno le conoscenze e l’esperienza per fornire raccomandazioni e rispondere a tutte le vostre domande sui circuiti rigido-flessibili. Soprattutto, sanno come assistervi per la producibilità e i potenziali fattori di costo di un progetto.

| Description | Production | Advanced |

|---|---|---|

| Board Dimensions | ||

| Max. Finish Board Size | 16"X20" | 18"X26" |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.250"(+/-10%) | 0.280"(+/-8%) |

| Min. Board Thickness | 0.016"(+/-10%) For 4L | 0.016"(+/-10%) For 4L |

| Lamination | ||

| Layer Count | 2~26L | 30L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.5mm) | 18mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min gap from PTH to the border of rigid flex | 35mils | 30mils |

| Min. PTH Hole edge to PTH Hole edge space | 8mils | 7mils |

| Plating | ||

| Max. Aspect Ratio | 8:1 | 10:1 |

| Cu Thickness in Through hole | >1mils | >1mils |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Layer | ||

| Min. Trace/Space | 2.5mils / 2.5mils | 2mils / 2mils |

| Min. pad over drill size | 6mils | 4mils |

| Max. Copper thickness | 1~2 oz | 3 oz |

| Line/ pad to board edge | 6mils | 4mils |

| Min gap from Copper to the border of rigid flex | 10mils | 8mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u'' | 50-1000u'' |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u'' | 8-20u'' |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u''/2-9 u'' | 250u''/ 10u'' |

| Immersion Silver | 6-18u'' | 6-18u'' |

| Hard Gold for Tab | 10-80u'' | 10-80u'' |

| Immersion Tin | 30u''min. | 30u'' min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u'' min. | 150u"/8u"/2u'' min. |

| Soft Gold (Nickel/ Gold) | 200u''/ 20u''min. | 200u''/ 20u'' |

| Coverlay | ||

| Thickness(Min) (PI / ADH) | 0.5mils / 1mils | 0.5mils / 1mils |

| dam width | 20mils | 15mils |

| registration tolerance | +/-10mils | +/-8mils |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 3mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2.5mils | +/-2mils |

| S/M over line | 3.5mils | 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 4mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 4mils |

| Standard Color | White or Yellow | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 20mils | 16mils |

| Smallest BGA Pitch | 20mils | 16mils |

| Laser Rout | ||

| Min. Rout to copper space | 6mils | 4mils |

| Rout tolerance | +/-2mils | +/-2mils |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 4mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Impedance controll | ||

| Impedance controll | +/-8% | +/-5% |

| EMI | ||

| PC-5500&PC-5600 | Yes | Yes |

| Stiffener | ||

| PI | Yes | Yes |

| FR4 | Yes | Yes |

| Metal | Yes | Yes |

| Conductive & thermal adhesive | ||

| 3M Type | Yes | Yes |

| Eccobond | ||

| Eccobond over Flex width | 60mils | 60mils |

Visualizza Altro +

Materiali per Circuiti Stampati Rigido-Flessibili

I materiali per circuiti stampati utilizzati nelle sezioni flessibili hanno uno spessore di pochi micron ma possono essere incisi in modo affidabile. Ciò li rende spesso preferibili rispetto ai circuiti rigidi. I circuiti flessibili sono realizzati con substrati non rinforzati composti da film dielettrico in poliammide ricoperto da rame laminato. Il rame laminato è più flessibile rispetto alla foglia di rame utilizzata nei circuiti stampati rigidi. Il Bondply viene utilizzato per isolare gli strati conduttori, in modo simile al prepreg presente nei circuiti rigidi. Si tratta di uno strato di film in poliammide con adesivo applicato su entrambi i lati. Questo strato isola anche le superfici esterne dello stackup flessibile.

I materiali flessibili offrono una costante dielettrica migliore rispetto ai materiali rigidi standard. Garantiscono uno spessore uniforme poiché sono realizzati con base acrilica. I materiali rigidi, invece, sono costituiti da fibre di vetro intrecciate e il loro spessore potrebbe non essere uniforme. Di seguito sono riportati alcuni materiali flessibili che utilizziamo comunemente:

| Product | KKapton® Thickness | Copper Thickness |

|---|---|---|

| AP8515 | .001" | 1/2 ounce (.0007") |

| AP9111 | .001" | 1 ounce (.00014") |

| AP9212 | .001" | 2 ounce (.00028") |

| AP8525 | .002" | 1/2 ounce (.0007") |

| AP9121 | .002" | 1 ounce (.00014") |

| AP9222 | .002" | 2 ounce (.00028") |

| AP8535 | .003" | 1/2 ounce (.0007") |

| AP9131 | .003" | 1 ounce (.00014") |

| AP9232 | .003" | 2 ounce (.00028") |

| AP8545 | .004" | 1/2 ounce (.0007") |

| AP9141 | .004" | 1 ounce (.00014") |

| AP9242 | .004" | 2 ounce (.00028") |

| AP8555 | .005" | 1/2 ounce (.0007") |

| AP9151 | .005" | 1 ounce (.00014") |

| AP9252 | .005" | 2 ounce (.00028") |

| AP8565 | .006" | 1/2 ounce (.0007") |

| AP9161 | .006" | 1 ounce (.00014") |

| AP9262 | .006" | 2 ounce (.00028") |

Progettazione di Circuiti Stampati Rigido-Flessibili

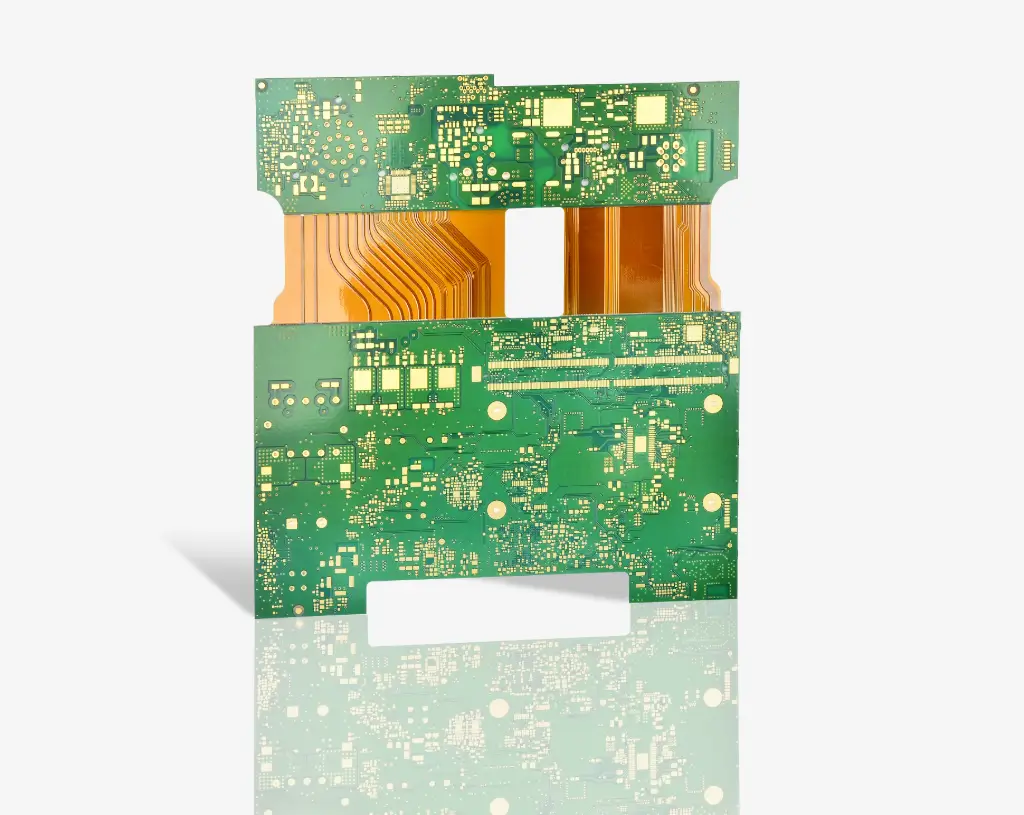

Le progettazioni di circuiti stampati rigido-flessibili sono leggermente più complesse poiché queste schede vengono progettate in 3D, consentendo alla scheda di essere piegata o attorcigliata per ottenere la forma desiderata per il prodotto. Progettare una scheda in 3D significa che possono offrire una maggiore efficienza spaziale e possono essere utilizzate in casi particolari dove è necessario ridurre spazio e peso, come nei dispositivi medici.

I circuiti stampati rigido-flessibili sono generalmente più sottili rispetto ad altre schede, il che li rende un'ottima opzione per qualsiasi esigenza di packaging sottile o leggero che i vostri prodotti potrebbero avere. Con strati di rame sottili e laminati senza adesivo, rappresentano una soluzione piccola, sottile e leggera per le vostre esigenze di progettazione circuitale.

Flessibilità all'installazione e circuiti flessibili dinamici

Esistono due tipi comuni di circuiti stampati rigido-flessibili: flessibilità all’installazione e flessibilità dinamica.

Flessibilità all’installazione: questa è la più comune delle due e si applica quando una scheda si piega una sola volta, sia durante l’assemblaggio che lo smontaggio del dispositivo o prodotto, ma rimane solida e stabile in tutte le altre circostanze.

Flessibilità dinamica: una scheda a flessibilità dinamica viene utilizzata quando un prodotto deve piegarsi e flettersi durante l’uso, il che significa che sono altamente resistenti e possono durare per migliaia di cicli di flessione.

Sebbene la progettazione possa essere un po’ più complessa e il processo leggermente più lungo rispetto a un normale circuito stampato, rappresentano un investimento valido grazie alla loro natura versatile e duratura.

Linee Guida Importanti per la Progettazione di Circuiti Stampati Rigido-Flessibili

Nonostante tutti i vantaggi dei circuiti rigido-flessibili, presentano anche sfide per i progettisti di PCB. I progettisti devono considerare non solo gli aspetti elettrici di un progetto, ma anche le dinamiche meccaniche del circuito stampato. Se state lavorando a un circuito rigido-flessibile, seguire le linee guida di progettazione vi eviterà di commettere errori costosi.

Evitare Fori Metallizzati nelle Aree di Piegatura

Evitare di posizionare pad e via nelle aree di piegatura della parte flessibile di un circuito stampato. Le zone vicino alla linea di piegatura generano stress meccanico che potrebbe compromettere la struttura dei fori metallizzati.

Pad e via possono essere posizionati in aree non soggette a piegatura, sebbene non sia raccomandato. In tali casi, utilizzare ancore per rinforzare i fori metallizzati. Inoltre, utilizzare una forma a goccia per collegare la traccia al foro metallizzato, ottenendo giunzioni più resistenti. È buona pratica utilizzare pad e via più grandi.

Prestare Attenzione al Routing Attraverso l'Area di Piegatura

Le tracce che attraversano la linea di piegatura devono essere mantenute dritte e perpendicolari. È preferibile utilizzare tracce più strette distribuite uniformemente sull’area flessibile. Aggiungere tracce fittizie può aiutare a aumentare la robustezza meccanica, proteggendo le tracce dalla rottura. Per un design a doppio strato, le tracce dovrebbero essere alternate sui livelli superiore e inferiore.

Evitare di creare angoli con le tracce nell’area di piegatura. Se le tracce devono cambiare direzione su un circuito flessibile, utilizzare curve anziché angoli netti a 45° o 90°.

Utilizzare un Piano di Massa a Griglia Incrociata

Se si utilizza un piano di massa come area solida di rame, si rischia di esercitare molto stress su di esso e ridurne la flessibilità. Invece, utilizzare un piano di massa a griglia incrociata sull’area flessibile del circuito stampato.

Se il circuito flessibile deve trasportare un piano di alimentazione o di massa, è possibile utilizzare aree solide di rame. Tuttavia, si dovrà accettare una flessibilità significativamente ridotta e possibili deformazioni se il raggio di piegatura è molto stretto. È preferibile utilizzare poligoni a griglia per mantenere la flessibilità. Un normale poligono a griglia presenta ancora stress del rame fortemente polarizzati nelle direzioni a 0°, 90° e 45°, a causa dell’allineamento delle tracce della griglia e delle “X”. Un pattern a griglia statisticamente più ottimale sarebbe esagonale. Questo potrebbe essere realizzato utilizzando un layer di piano negativo e un array di anti-pad esagonali, ma è abbastanza veloce costruire la griglia con taglia e incolla.

Regioni rigide/flessibili specificate su un circuito stampato rigido-flessibile

È necessario definire i contorni per le regioni flessibili e rigide del circuito stampato, ma è altrettanto importante integrarle con il corretto stackup. È possibile includere facilmente un nastro flessibile in poliammide nella scheda utilizzando le appropriate caratteristiche di progettazione dello stackup degli strati.

Durante la pianificazione dello stackup, è necessario decidere se la scheda avrà regioni flessibili statiche o dinamiche. Il raggio di piegatura corretto richiesto per ogni tipo di regione flessibile del nastro dipende dallo stackup all’interno del nastro flessibile stesso.

Vantaggi dei circuiti stampati rigido-flessibili

I circuiti stampati rigido-flessibili trovano ampio utilizzo in vari dispositivi elettronici consumer e industriali grazie ai distinti vantaggi che offrono.

Queste schede possono essere progettate per adattarsi a dispositivi con vincoli di spazio. Pertanto, i circuiti stampati rigido-flessibili sono diventati la scelta ideale per dispositivi miniaturizzati.

I circuiti rigido-flessibili non utilizzano cavi o connettori per collegare le parti rigide, contribuendo a ridurre il peso complessivo del sistema.

Le schede integrano sia circuiti flessibili che rigidi, riducendo così il numero di interconnessioni necessarie

I circuiti stampati rigido-flessibili sono realizzati in poliammide, che può facilmente resistere a temperature estreme. Ciò li rende ideali per applicazioni mission-critical nei settori aerospaziale, difesa e militare

Poiché sono richiesti meno connettori o materiali durante l'assemblaggio, i costi di approvvigionamento e produzione possono essere ridotti

I circuiti rigido-flessibili sono sempre più utilizzati in ambienti dove possono essere esposti a temperature ambientali e sostanze chimiche. Possiamo fornire queste schede con specifiche che soddisfano le severe esigenze del vostro ambiente di lavoro industriale, utilizzando materiali o finiture superficiali che consentono di resistere a urti, vibrazioni, radiazioni UV, sostanze chimiche e altro

Vantaggi dei circuiti Flexrigid

Un circuito stampato rigido-flessibile (chiamato anche circuito ibrido rigido-flessibile) viene utilizzato in applicazioni ad alta affidabilità e alta densità. Offrono diversi vantaggi rispetto alle tradizionali schede rigide e flessibili, anche se il loro costo più elevato solleva spesso domande su quando e dove dovrebbero essere utilizzati.

I circuiti rigido-flessibili sono altamente efficienti in termini di spazio, eliminando la necessità di connettori e riducendo le interconnessioni aggiuntive. Possono essere piegati o curvati per adattarsi a spazi ristretti

Meno connettori significano meno potenziali punti di guasto, migliorando l'affidabilità complessiva del sistema

Progettati per resistere a stress meccanici, vibrazioni e variazioni di temperatura, sono ideali per ambienti ostili

Nonostante la complessità iniziale di produzione, spesso portano a costi di assemblaggio ridotti grazie a meno componenti e passaggi manuali

La tecnologia rigido-flessibile consente la creazione di forme complesse e configurazioni tridimensionali difficili da ottenere con circuiti tradizionali

Applicazioni dei Circuiti Stampati Rigido-Flessibili

Benchuang Electronics ha servito clienti in tutti i principali settori industriali. I nostri circuiti stampati rigido-flessibili trovano ampia applicazione nei seguenti settori:

- Produzione di beni di consumo

- LED e illuminazione

- Manufacturing su contratto

- Strumentazione digitale ad alta velocità

- Elettronica di potenza

- Apparecchiature RF e a microonde

- Strumentazione

Processi di Produzione dei Circuiti Stampati Rigido-Flessibili

Il processo di fabbricazione dei circuiti stampati rigido-flessibili è più lungo e laborioso rispetto alla produzione tradizionale di schede rigide. Comprende diverse fasi che devono essere eseguite con estrema precisione. Una manipolazione scorretta o un posizionamento errato di qualsiasi componente flessibile nella scheda influisce significativamente sull’efficienza e sulla durata dell’assemblaggio finale.

Produzione di Circuiti Stampati Rigido-Flessibili – Fasi

I produttori di circuiti stampati rigido-flessibili assemblano le schede seguendo le fasi elencate di seguito.

-

1. Preparazione del Materiale Base – La prima fase della fabbricazione della scheda consiste nella preparazione/pulizia del laminato. Il laminato, che contiene uno strato di rame – con rivestimento adesivo o senza adesivo – deve essere pulito accuratamente prima di procedere con gli altri processi di fabbricazione. Questa pre-pulizia è importante perché le bobine di rame fornite dai venditori presentano normalmente caratteristiche anti-ossidazione per proteggere dalla corrosione. Tuttavia, questo rivestimento ostacola la produzione di circuiti rigido-flessibili e deve quindi essere rimosso.

Per rimuovere il rivestimento, i produttori di circuiti stampati eseguono comunemente le seguenti operazioni:

I) Innanzitutto, la bobina di rame viene completamente immersa in una soluzione acida o esposta a uno spray acido.

II) La bobina di rame viene quindi micro-incisa trattandola con persolfato di sodio.

III) Infine, la bobina viene rivestita in modo completo con agenti di ossidazione appropriati per prevenire l’adesione e l’ossidazione. -

2. Generazione del Circuito Stampato – La generazione del circuito stampato è la fase successiva alla preparazione del laminato. Oggi, l’esposizione del circuito avviene principalmente mediante due tecniche:

• Serigrafia – Questa tecnica è diffusa perché permette di generare direttamente sul laminato i circuiti/depositi richiesti. Lo spessore totale non supera i 4–50 micron.

• Fotoincisione – La fotoincisione è la tecnica più antica, ma ancora la più utilizzata per riprodurre le tracce del circuito sul laminato. In questo metodo, una pellicola fotoresistente a secco contenente il circuito desiderato viene posta a stretto contatto con il laminato. L’insieme viene quindi esposto alla luce UV, che trasferisce il motivo dalla maschera fotografica al laminato. La pellicola viene poi rimossa chimicamente, lasciando sul laminato il circuito desiderato. - 3. Incisione del Circuito Stampato – Dopo la generazione del circuito, si procede all’incisione del laminato di rame contenente il circuito. I produttori di circuiti rigido-flessibili immergono il laminato in un bagno di incisione oppure lo spruzzano con una soluzione incisiva. Entrambi i lati del laminato vengono incisi simultaneamente per ottenere i risultati desiderati.

- 4. Processi di Foratura – A questo punto, è necessario praticare i fori, i pad e le vie richiesti. Per realizzare fori di precisione si utilizzano utensili ad alta velocità. Per creare fori ultrasottili, i produttori di circuiti rigido-flessibili ricorrono a tecniche di perforazione laser. Solitamente, per forare substrati con fori piccoli e medi si utilizzano laser Excimer, YAG e CO₂.

- 5. Placcatura dei Fori Passanti – Questa è una delle fasi cruciali nella produzione di circuiti rigido-flessibili e deve essere eseguita con estrema precisione e cura. Dopo la foratura dei fori con le specifiche richieste, questi vengono ricoperti di rame e placcati chimicamente per creare interconnessioni elettriche tra gli strati.

- 6. Applicazione del Coverlay o Covercoat – È fondamentale proteggere la parte superiore e inferiore del circuito flessibile applicando un coverlay. Questo strato fornisce una protezione completa al circuito da condizioni atmosferiche aggressive, sostanze chimiche corrosive e solventi. Nella maggior parte dei casi, i produttori utilizzano una pellicola in poliammide con adesivo come materiale per il coverlay. Il materiale viene stampato sulla superficie mediante serigrafia e poi polimerizzato con esposizione UV. Per garantire un’adesione corretta del coverlay al substrato, i coverlay vengono laminati con livelli specifici di calore e pressione. A differenza del coverlay, che è una pellicola laminata, il covercoat è un materiale applicato direttamente sulla superficie del substrato. La scelta del tipo di rivestimento deve essere effettuata considerando i metodi di produzione, i materiali utilizzati e le aree di applicazione. Sia il coverlay che il covercoat migliorano l’integrità elettrica dell’intero assemblaggio.

- 7. Taglio del Flessibile – Il taglio o la separazione del singolo circuito flessibile dal pannello di produzione è un altro passaggio importante che deve essere eseguito con attenzione. Nella produzione in grandi volumi di circuiti rigido-flessibili, i produttori optano solitamente per il metodo di punzonatura idraulica. Tuttavia, questa tecnica non viene scelta per prototipi o piccole serie a causa degli elevati costi di attrezzatura. Per prototipi o piccole serie, si utilizza un coltello da taglio specializzato.

- 8. Test Elettrici e Verifica – L’ultima fase della produzione dei circuiti rigido-flessibili è il test e la verifica. Le schede vengono sottoposte a rigorosi test elettrici per verificare la continuità, l’isolamento, le prestazioni del circuito e la qualità rispetto alle specifiche di progetto. Vengono utilizzati diversi metodi di test, tra cui griglie e sonde volanti.

Fornitore di Circuiti Stampati Rigido-Flessibili

Le nostre soluzioni di circuiti stampati rigido-flessibili sono progettate su misura per molti OEM di primo livello. Realizzati con affidabilità garantita, i nostri circuiti rigido-flessibili sono costruiti per resistere alle sollecitazioni delle applicazioni aerospaziali, medicali e militari. Come alternativa altamente affidabile ai cablaggi e ai gruppi di cavi, i circuiti rigido-flessibili offrono un significativo risparmio sui costi senza compromettere le prestazioni.

Per quanto riguarda i nostri prodotti rigido-flessibili, offriamo una varietà di soluzioni e capacità convenienti, che includono circuiti a singolo o doppio lato fino a progetti multistrato più avanzati con fino a 20 strati. Dalla selezione della migliore configurazione funzionale alla scelta dei connettori o componenti appropriati, vi aiuteremo a soddisfare o superare tutti i requisiti della vostra applicazione.

I nostri circuiti stampati rigido-flessibili sono realizzati per varie applicazioni nei settori medicale, militare, aerospaziale e dei dispositivi portatili.

Il nostro team di ingegneria può assistervi dalle prime fasi di progettazione della vostra applicazione fino alla produzione del prodotto finale per tutte le vostre esigenze di circuiti rigido-flessibili.

Produttore di Circuiti Stampati Rigido-Flessibili

Se state cercando un circuito flessibile o rigido-flessibile di alta qualità, non cercate oltre Benchuang Electronics. Le nostre competenze specializzate derivano da oltre 17 anni di esperienza nella realizzazione di circuiti flessibili e rigido-flessibili per una vasta gamma di applicazioni e settori industriali. I nostri ingegneri altamente qualificati lavorano con i clienti fin dall’inizio di ogni progetto per affrontare eventuali sfide e fornire raccomandazioni preziose sul tipo di circuito stampato necessario, sui materiali e su come progettare per la producibilità.

Che abbiate bisogno di un circuito flessibile o rigido-flessibile a consegna rapida – o di un tipo completamente diverso di circuito stampato – abbiamo le capacità, le attrezzature e l'esperienza per soddisfare le vostre esigenze e offrire servizi a valore aggiunto, dalla fabbricazione del circuito stampato all'assemblaggio.

Inizia con il circuito stampato rigido-flessibile

- Microvia cieche, microvia interrate, circuito rigido-flessibile HDI

- Materiale per PCB ad alta frequenza a basse perdite

- Materiali per PCB ad alta velocità a basse perdite

- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R materiale