- Assemblaggio SMT, assemblaggio BGA, assemblaggio a fori passanti, assemblaggio misto

- Il servizio di assemblaggio PCB o assemblaggio di sistemi completi fornisce una scheda PCBA o un assemblaggio elettronico completo in un contenitore.

Assemblaggio di Circuiti Stampati

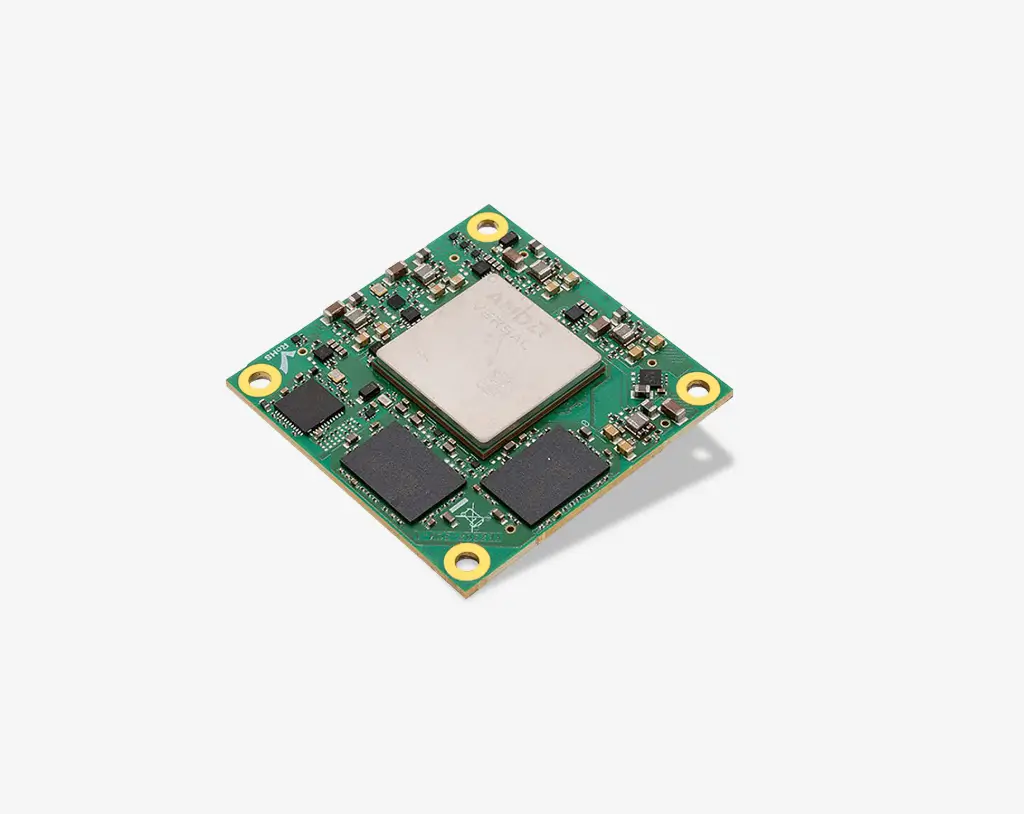

L’assemblaggio di circuiti stampati (PCB) è il processo di saldatura di componenti elettronici su schede grezze. I componenti elettronici installati sulla scheda grezza possono essere a foro passante e/o a montaggio superficiale (SMT). Se l’assemblaggio include entrambi, viene talvolta definito come circuito stampato ad alta miscela. L’assemblaggio di PCB è una fase del processo di produzione elettronica. Altre fasi possono includere cablaggi, costruzioni meccaniche/scatolati, programmazione e test funzionali.

Assemblaggio di circuiti stampati comprendente

- SMT, Through Hole e assemblaggio misto

- Componenti passivi fino a dimensioni 01005

- Ball Grid Array (BGA)

- Ultra-Fine Ball Grid Array (uBGA)

- Quad Flat Pack No-Lead (QFN)

- Quad Flat Package (QFP)

- Plastic Leaded Chip Carrier (PLCC)

- SOIC, Package-On-Package (PoP)

- Piccoli chip (passo di 0,2 mm)

- Programmazione di IC

- Test funzionali

Capacità di assemblaggio di circuiti stampati

Scarica le capacità di assemblaggio PCB

Per evitare errori fin dall’inizio, abbiamo preparato le nostre linee guida di progettazione da utilizzare come checklist.

Il file elenca alcune delle caratteristiche di fabbricazione tipicamente associate all’assemblaggio di PCB. I limiti delle caratteristiche indicati non sono esaustivi; i nostri ingegneri esperti hanno lavorato con tutti i tipi di materiali per PCB, quindi possiedono le conoscenze e l’esperienza per fornire raccomandazioni e rispondere a tutte le vostre domande sull’assemblaggio di PCB. Soprattutto, sanno come assistere per la producibilità e identificare i potenziali fattori di costo di un progetto.

| Parts Procurement | Full Turnkey, Partial Turnkey and Kitted/Consigned |

|---|---|

| Assmebly Types | Surface Mount (SMT), Thru-hole, Mixed Technology (SMT/Thru-hole),Single and double sided SMT/PTH , Large parts on both sides, BGA on both sides |

| Largest PCB/Panel Size | 24 x 35ʺ |

| Smallest PCB/Panel Size | 1.2ʺ wide |

| Largest QFP Size/BGA Size | 75 mm x 87 mm |

| BGA Pitch Range | From 0.25 mm to 3 mm |

| Smallest QFP Pitch Range | From 0.25 mm to 3 mm |

| Stencils | Laser cut stainless steel and Nano-coating |

| Components | Passive components smallest size 01005,Fine pitch components smallest size 6 Mils pitch, Leadless chip carriers/ BGA, VFBGA, FPGA & DFN, Connectors and terminals |

| Component packaging | Reels, Cut tape, Tube and Loose parts |

| Inspection | X-ray analysis, AOI and Microscope to 20X |

| Solder Type | Leaded and Lead-free/RoHS compliant |

| Assembly surface mount connectors | Yes |

| Wave Soldering | Yes |

| Conformal Coating And Potting | Yes |

| PCB Finish | SMOBC/HASL, Electrolytic gold , Electroless gold , Electroless silver, Immersion gold, Immersion tin and OSP |

| Panelized PCB | Tab routed ,Breakaway tabs ,V-Scored and Routed+ V scored |

| Design File Format | Gerber RS-274X, 274D, Eagle and AutoCAD’s DXF, DWG BOM (Bill of Materials) and Pick and Place file (XYRS) |

| Other Services | Parts Management, IC Programming and Functional Testing |

Visualizza Altro +

Tipi di assemblaggio di circuiti stampati

- Montaggio superficiale (SMT)

- A foro passante

- Tecnologia mista (SMT/foro passante)

- Posizionamento su singolo o doppio lato

Tipi di saldatura per l'assemblaggio di circuiti stampati

- Con piombo

- Senza piombo / conforme RoHS

- Flussi no-clean e a pulizia acquosa

Tipi di componenti per l'assemblaggio di circuiti stampati

- Componenti passivi fino a dimensioni 01005

- Ball Grid Array (BGA)

- Quad Flat Package No-Lead (QFN)

- Quad Flat Package (QFP)

- Piccolo package per chip (passo di 0,2 mm)

Controllo e ispezione nell'assemblaggio di circuiti stampati

- Test AOI

- Test AOI 3D

- Test SPI 3D

- Ispezione a raggi X

- Test in-circuit

Attrezzature per la produzione di assemblaggio di circuiti stampati

Operiamo seguendo il principio che la qualità è integrata in tutti i nostri processi. Dall’inizio alla fine, la qualità è al primo posto. Ci impegniamo a fornire servizi di assemblaggio di circuiti stampati economicamente vantaggiosi e di alta qualità, accompagnati da un servizio clienti superiore.

Requisiti dei file per l'assemblaggio di circuiti stampati

Si prega di includere i seguenti file con il vostro ordine. Raccomandiamo di inserirli tutti in un unico file ZIP.

File Gerber

Includere tutti i livelli (rame, maschera saldante, serigrafia, pasta saldante, ecc.).

File Centroid

Noto anche come file "pick and place". Deve includere:

· Posizioni dei componenti

· Rotazioni

· Designatori di riferimento

Distinta dei materiali (BOM) in formato Excel. La BOM deve contenere:

- Designatori di riferimento

- Quantità di ciascun componente

- Numero parte del produttore

- Descrizione del componente

- Tipo (SMT, foro passante, fine pitch, BGA, ecc.)

- Descrizione del package (QFN32, SOIC, 0805, ecc. – utile ma non obbligatoria)

Checklist per l'assemblaggio di circuiti stampati

Benchuang Electronics desidera garantire ai clienti un processo di assemblaggio fluido e preciso. Per evitare ritardi, seguire queste linee guida:

Dati accurati

Un processo di assemblaggio senza errori richiede dati precisi. Ogni lavoro deve includere:

· Una BOM (distinta dei materiali)

· Un file “pick and place” (o file centroid)

· File Gerber corrispondenti

Aggiungere una colonna “DO NOT POPULATE (DNP)” alla BOM se alcuni componenti non devono essere montati sul PCB.

Footprint corretti

Alcuni componenti sono disponibili in package diversi. Verificare che la parte specificata nella BOM corrisponda al footprint sul PCB.

Organizzazione dei componenti

I componenti devono essere separati in sacchetti o vassoi individuali, ciascuno etichettato con:

· Nome del produttore

· Numero parte del produttore

· Tutti i designatori di riferimento dove il componente è utilizzato

Se necessario, è possibile sostituire (o aggiungere) le informazioni del distributore.

Ordini con più lavori

I componenti per ogni lavoro devono essere confezionati separatamente. Includere:

· BOM distinte

· File “pick and place” separati

Quantità dei componenti

Fornire parti extra per compensare eventuali perdite durante l’assemblaggio.

Per piccoli lotti (1-25 schede), sono richiesti i seguenti componenti aggiuntivi:

- 0201–0603: minimo 50 pezzi in più rispetto alla quantità necessaria

- 0805–1206: minimo 25 pezzi in più

- Componenti di grandi dimensioni: 1-2 pezzi extra sono sufficienti

- Preferiamo che tutti i componenti SMT siano su strisce continue o bobine

- Per grandi produzioni, è accettabile un extra percentuale

Tutte le parti non utilizzate verranno restituite insieme alle schede assemblate.

Aggiornare la BOM e il file Pick and Place

Se sono state apportate modifiche dell’ultimo minuto al progetto, assicurarsi di riportare tali modifiche nella BOM, nel file pick and place e in qualsiasi altra documentazione pertinente.

Indicare la polarità

Verificare che l’orientamento corretto sia indicato per tutti i componenti polarizzati:

· Posizionare un punto o il numero “1” sul pin 1 degli IC quando l’orientamento non è evidente.

· Assicurarsi che condensatori polarizzati e diodi siano correttamente marcati.

Istruzioni speciali

Fornire istruzioni dettagliate per eventuali procedure speciali richieste per l’assemblaggio delle schede. Includere, se necessario:

· Schizzi

· Foto

· File PDF

· Disegni tecnici

Processo di assemblaggio di circuiti stampati

Dopo la fabbricazione del PCB, in cui la struttura della scheda è completamente definita, avviene la fase di assemblaggio. Durante la produzione del PCB, i fori vengono perforati per creare spazi con dimensioni specifiche destinati al montaggio dei componenti elettronici progettati. Nella fase di assemblaggio si susseguono diverse operazioni, con l’obiettivo finale di fissare in modo stabile e permanente i componenti elettronici alla scheda.

Preparazione dello stencil

Il foglio metallico deve coprire l’intera superficie del circuito stampato, ad eccezione dei fori che verranno successivamente riempiti con pasta saldante. Pertanto, il foglio metallico deve essere lavorato per seguire il pattern del PCB definito dal design industriale, dove le aperture all’interno del foglio presentano la stessa forma, larghezza e lunghezza dei corrispondenti fori sul circuito stampato. Questo foglio metallico è comunemente chiamato stencil, realizzato in ottone o acciaio inossidabile.

La progettazione dello stencil è un’operazione estremamente critica, poiché la precisione della forma e l’uniformità dello spessore sono essenziali per un assemblaggio accurato e funzionale del PCB. Lo spessore tipico di uno stencil varia tra 0,0254 mm e 0,762 mm. Lo spessore del foglio metallico è un parametro che dipende dai tipi di componenti elettrici utilizzati nel particolare circuito stampato e viene determinato individualmente per ogni scheda. Anche una minima sottostima o sovrastima può causare problemi significativi nelle fasi successive del processo di assemblaggio del PCB. Aperture eccessivamente ampie causano il cosiddetto fenomeno di balling o bridging. Questi fenomeni si verificano durante l’applicazione della saldatura, quando il film copre parti della superficie del PCB o addirittura l’intero percorso tra due fori adiacenti. Il risultato in entrambi i casi è un circuito elettrico aperto che rende il PCB completamente non funzionante. Dopo aver selezionato i parametri richiesti dello stencil, il foglio metallico con composizione e spessore specificati viene ordinato dalla fabbrica metallurgica, che ne verifica l’uniformità dello spessore mediante misurazione a raggi X prima di spedirlo al nostro stabilimento produttivo.

Incisione chimica

Esistono poche tecnologie di lavorazione degli stencil, ma il taglio laser e l’incisione chimica sono quelle più ampiamente utilizzate. Nel processo di incisione chimica, la maschera metallica e la maschera metallica flessibile vengono incise da entrambi i lati. In primo luogo, il progetto del PCB deve essere trasferito sul foglio metallico utilizzando una pellicola. Successivamente, i fogli vengono immersi in una specifica soluzione acida che consente la formazione delle aperture.

Tuttavia, lo svantaggio di questo processo è che l’acido interferisce con gli strati più profondi del foglio, causando il fenomeno dell’undercutting. Pertanto, le pareti devono essere ulteriormente lucidate per formare una superficie liscia adatta all’applicazione della saldatura durante l’assemblaggio del circuito stampato.

Esistono due opzioni per la levigatura delle pareti:

1. Elettropulitura, che rappresenta un processo di micro-incisione

2. Nichelatura

L’elettropulitura è un processo inverso alla galvanizzazione. L’elettricità viene utilizzata per dissolvere le parti metalliche in eccesso in una soluzione elettrolitica, che viene poi rimossa dopo il trattamento. Al contrario, durante la nichelatura, uno strato metallico aggiuntivo viene applicato alle pareti delle aperture, il cui diametro risulta conseguentemente ridotto.

Taglio laser del circuito stampato

Macchine CNC specializzate vengono utilizzate per il taglio laser del circuito stampato durante il processo di assemblaggio. I raggi laser applicati tagliano il foglio metallico secondo lo schema fornito dal file Gerber. Questo file contiene tutte le specifiche tecniche del PCB, mentre un software personalizzato integrato le legge e guida di conseguenza i movimenti del laser durante il processo di taglio. Poiché il legame metallico è eccezionalmente forte, è necessaria una regolazione fine dei parametri del laser per creare bordi metallici lisci. I seguenti parametri svolgono un ruolo cruciale durante il processo di taglio laser del circuito stampato: dimensione del punto del fascio, messa a fuoco del fascio, velocità di taglio e potenza del laser.

La potenza del laser deve essere sempre sufficiente per consentire la penetrazione dei raggi attraverso la superficie del foglio. Un punto del fascio di 0,0254 mm è il più utilizzato nell’assemblaggio di circuiti stampati poiché è adatto per tagliare quasi tutti i tipi di forme e dimensioni delle aperture. Indipendentemente dall’accuratezza dei parametri impostati, è necessario un ulteriore livellamento delle pareti delle aperture utilizzando le stesse tecniche del processo di incisione chimica, ovvero elettropulitura o nichelatura.

Stampa della pasta saldante

Un tipo speciale di stampante viene utilizzato per l’applicazione della pasta saldante durante il processo di assemblaggio del circuito stampato. Questo tipo di stampante è comunemente chiamato stampante a lama squeegee. Il nome deriva dalle spatole utilizzate per premere la pasta saldante sulla superficie dello stencil e all’interno dei fori del PCB. Queste possono essere realizzate in metallo o poliuretano, a seconda dell’intervallo di pressione che devono generare. Il sistema di visione interno della stampante allinea verticalmente lo stencil sopra le schede. Inoltre, la stampante utilizza tre marcatori di riferimento, comunemente chiamati marcatori fiduciali globali, per il posizionamento dello stencil con la massima precisione sopra la scheda.

Il marcatore fiduciale globale determina e corregge immediatamente qualsiasi eventuale disallineamento del PCB sia sugli assi X che Y prima dell’operazione di stampa e anche durante la stampa. In questo modo, viene completamente evitato lo spostamento della scheda o dello stencil sotto la pressione generata dalla spatola.

La pressione della spatola è un parametro che deve essere controllato con particolare attenzione. Una pressione eccessiva può causare diversi problemi, come un maggiore taglio della pasta, che provoca la diffusione della pasta sulla superficie piatta del PCB e il cosiddetto bridging e lo sbiadimento della pasta saldante. Poiché la pasta è una sospensione altamente viscosa, richiede una forza significativa per fluire. La pressione della spatola deve essere sufficiente per generare la forza che supera l’elevata forza di attrito tra la pasta altamente viscosa e lo stencil.

Una volta avviato il movimento della pasta, questa viaggia attraverso la larghezza dell’area stampabile in un rotolo controllato, riempiendo tutte le aperture dello stencil mentre viene contemporaneamente spazzata via dalla superficie superiore dello stencil dalle lame della spatola. L’intervallo di pressione operativa standard della spatola è compreso tra 0,13 kg e 0,27 kg per centimetro lineare dell’area stampabile. La spatola in movimento deve indurre un’inerzia sotto la cui influenza la pasta fluisce all’interno dei fori del PCB. Movimenti bruschi ma controllati delle spatole inducono inerzia, motivo per cui la velocità è un altro parametro che deve essere monitorato continuamente.

Poiché la pressione e la velocità della spatola sono direttamente proporzionali, la velocità deve essere continuamente al di sotto del valore massimo consentito, solitamente 75 mm al secondo. Velocità più elevate inducono una maggiore forza di attrito tra le lame e lo stencil, portando nel tempo al guasto meccanico delle lame.

Il terzo parametro essenziale della stampa della saldatura è l’angolo tra le spatole e lo stencil. L’angolo normalmente impostato è di 60° per il seguente motivo. Forma un’inclinazione ottimale, in modo che la pasta si muova verso il basso nei fori del PCB per gravità. Se l’angolo aumenta, può causare la rimozione della pasta dagli stencil e di conseguenza una quantità insufficiente di pasta saldante. Al contrario, quando l’angolo diminuisce, le lame lasciano un residuo di pasta saldante sullo stencil dopo che la spatola ha completato una stampa.

Una normale operazione di stampa dura tra i 15 e i 45 secondi per ogni scheda. La stampa è la fase più lunga nell’assemblaggio del circuito stampato, seguita dal processo di separazione in cui lo stencil viene separato dal PCB. L’ispezione post-stampa è essenziale per garantire la qualità degli strati di pasta saldante depositati e la loro idoneità per la fase successiva: il montaggio superficiale dei componenti elettrici. La garanzia della qualità viene solitamente eseguita con sistemi di visione 2D unici sulla stampante o con sistemi 3D separati.

Separazione e pulizia dello stencil

Al termine del processo di stampa, il circuito stampato viene separato dallo stencil. Durante la separazione, la pasta saldante deve rimanere nei fori del PCB. La velocità di rimozione dello stencil è cruciale per garantire che lo stencil non asporti pasta dalle aperture. La velocità lineare standard del movimento dello stencil è di circa 3 mm al secondo. A velocità superiori, la pasta saldante non riesce a rilasciarsi completamente dalle aperture, causando la formazione di bordi rialzati indesiderati attorno ai depositi.

Dopo alcune operazioni di stampa, la pulizia dello stencil garantisce che non si accumulino particelle di pasta tra lo stencil e il PCB. L’operazione di pulizia si compone di due fasi:

1. In primo luogo, lo stencil viene spazzolato utilizzando agenti chimici per la pulizia come l’alcol isopropilico. In questa fase viene pulita l’area sottostante lo stencil.

2. Successivamente avviene un’ulteriore pulizia a vuoto, dove le aperture vengono pulite per evitare l’ostruzione del flusso di pasta verso i fori del PCB.

Verifica della qualità dello stencil e delle spatole dopo una sessione di stampa

Prima della verifica della qualità delle parti meccaniche, il sistema di pulizia automatizzato rimuove completamente i residui di pasta saldante, in modo che l’operatore abbia una visione chiara dell’intera superficie del materiale. Successivamente, l’operatore procede con un’ispezione visiva degli stencil e delle spatole per verificare l’eventuale presenza di difetti meccanici sia sulle lame che sugli stencil. Se l’operatore rileva danni alle spatole o agli stencil, deve sostituire la parte difettosa per garantire un processo di stampa affidabile ed efficiente.

Composizione, proprietà e conservazione della pasta saldante

Composizione

La pasta saldante rappresenta una sospensione composta da particelle metalliche di saldatura disperse nel flussante. I metalli per saldatura possono essere costituiti da vari elementi, ma la composizione più comune è 99,7% stagno e 0,3% rame. Le particelle metalliche hanno forma sferica e le loro dimensioni possono variare in base agli standard di tipo specificati nella norma IPC J-STD 005. In passato, il piombo era comunemente utilizzato nella formulazione. Oggi il suo impiego è stato abbandonato a causa delle normative internazionali sulla protezione ambientale, poiché rappresenta un elemento altamente pericoloso per la salute umana e l’ambiente.

Il flussante, invece, viene utilizzato come adesivo che lega le sfere metalliche e consente il montaggio dei componenti elettronici sui pad della scheda. Il flussante è un materiale altamente viscoso contenente dal 60 all’80% di ingredienti attivi che tengono unite le particelle metalliche e prevengono l’ossidazione e la corrosione. L’elevata percentuale di ingredienti attivi nel flussante impedisce la formazione di ossidi metallici sia sul materiale base che su quello di riempimento a cui viene applicato.

Inoltre, il flussante rende possibile la saldatura di componenti a foro passante mediante la stampa della pasta saldante nei fori. In peso, una pasta saldante miscelata è comunemente composta per il 90% da metallo. Tuttavia, a causa della loro minore densità, gli ingredienti non metallici del flussante occupano fino a circa la metà del volume della pasta.

Proprietà

La pasta saldante è un fluido non newtoniano, più precisamente di tipo pseudo-plastico, il che significa che la sua resistenza al flusso diminuisce significativamente dopo che la pressione applicata raggiunge un valore specifico. Il comportamento pseudo-plastico è una caratteristica essenziale della pasta saldante che ne consente una stampa efficace. Infatti, grazie alle significative variazioni della resistenza al flusso, la pasta può fluire dentro e fuori le aperture dello stencil durante la corsa di stampa, ma rimane nei fori del PCB senza afflosciarsi una volta completata la corsa di stampa.

La viscosità è una proprietà fisica che determina la resistenza di un fluido al flusso. Oltre ai composti che costituiscono il flussante, il maggiore influsso sulla resistenza al flusso è dato dal rapporto tra metallo e flussante. L’aumento dei composti metallici aumenta significativamente la viscosità complessiva della pasta saldante. Durante l’operazione di stampa, il sottile film di saldatura tra la spatola e lo stencil subisce un notevole aumento di temperatura che riduce la viscosità della pasta, essendo una conseguenza della forza di attrito generata dalla pressione applicata.

Conservazione della pasta saldante

La corretta conservazione della pasta saldante permette di mantenere le proprietà desiderate necessarie per le massime prestazioni nell’assemblaggio di circuiti stampati. La pasta saldante deve essere conservata in un contenitore ermetico o a tenuta d’aria per evitare l’interazione del metallo con l’ossigeno e l’umidità. L’ampia superficie delle particelle metalliche sferiche le rende altamente soggette a corrosione, il che riduce la forza di legame nell’interazione con i componenti elettronici.

Un altro parametro che deve essere controllato è la temperatura. La temperatura di conservazione dovrebbe essere inferiore agli 8 gradi Celsius, mentre 1 grado rappresenta il limite inferiore poiché il flussante contiene componenti liquidi che potrebbero congelarsi. Le condizioni di conservazione controllate riducono il tasso di ossidazione delle particelle metalliche, ma riducono anche la velocità con cui gli ingredienti attivi termosensibili del flussante si degradano.

Montaggio dei componenti elettrici

Una volta applicata la pasta saldante sulla superficie del circuito stampato, il montaggio dei componenti elettrici viene eseguito utilizzando una cosiddetta macchina pick and place. Prima di mettere in funzione la macchina pick and place, il suo algoritmo operativo deve essere programmato caricando la distinta base e la lista di posizionamento dei componenti sulla workstation Mycronic Mycenter. Dopo la programmazione, l’operatore rifornisce la macchina pick and place con tutti i componenti elettrici necessari. A questo punto, il dispositivo robotico è pronto per iniziare a operare. Durante il suo funzionamento, l’accuratezza del posizionamento dei componenti è il parametro critico che riflette la qualità del processo di assemblaggio di circuiti stampati. Come la stampante a lama squeegee, le macchine pick and place utilizzano tre punti fiduciali per individuare il pannello e determinarne l’orientamento. I marcatori fiduciali sono bersagli ottici incisi nello strato di rame di ogni scheda.

Ogni componente riceve un codice a barre che la macchina riconosce mentre il software invia le informazioni sulla posizione specifica del componente sulla scheda. Oltre a identificare il componente e la sua posizione, il dispositivo rileva le sue dimensioni e l’angolo di rotazione necessario per il corretto posizionamento. Questa macchina procede anche con la verifica della qualità dei componenti elettrici, poiché misura capacità, resistenza e induttanza durante il trasporto. Se viene rilevata una discrepanza tra i parametri progettati e quelli misurati di un particolare componente, la macchina rimuove immediatamente quel componente.

Saldatura nel forno di polimerizzazione

Una volta posizionati sulla superficie del circuito stampato, i componenti elettrici devono essere fissati permanentemente ad esso. Il fissaggio permanente è reso possibile dalla saldatura della pasta saldante che prima si scioglie e poi si solidifica. Durante l’indurimento, l’orientamento spaziale degli atomi all’interno della saldatura cambia e la conseguente transizione delle proprietà fisiche della saldatura induce un’elevata resistenza a trazione dei giunti saldati. Il processo di fusione avviene nel forno di polimerizzazione, dove i PCB viaggiano attraverso di esso tramite un nastro trasportatore. L’aria riscaldata fluisce in direzione contraria rispetto al movimento del nastro trasportatore. L’aria con una temperatura compresa tra 250 e 480 gradi Celsius riscalda i PCB tramite un meccanismo altamente efficiente di trasferimento di calore convettivo. Poiché la temperatura impostata della pasta viene raggiunta rapidamente, il processo di polimerizzazione dura poco, dopodiché avviene il processo di indurimento. Il processo di indurimento avviene anche nel forno, dove l’aria atmosferica raffredda la saldatura fusa e infine la solidifica.

Ispezione e test funzionale

Al termine del processo di assemblaggio del circuito stampato, gli operatori eseguono un’ispezione visiva del PCB per verificare che tutte le parti siano posizionate correttamente. Dopo l’ispezione visiva, il PCB viene collegato all’alimentazione per il test funzionale. Durante questo test, vengono simulate le normali condizioni operative del PCB e, se non vengono rilevati difetti, la scheda è pronta per la spedizione.

Rivestimento conformazionale

Il rivestimento conformazionale è un passaggio importante per proteggere i componenti da diverse influenze ambientali (come l’umidità).

Il rivestimento conformazionale viene applicato su un circuito stampato per creare una barriera tra i contaminanti e il PCB. Inoltre, crea uno strato isolante che riduce il diafonia, la corrente di dispersione e la migrazione elettrochimica nella scheda. Il materiale di rivestimento è composto da acrilici, poliuretani, siliconi, epossidici o una combinazione di resine.

Assemblaggio di circuiti stampati di alta qualità

Il processo di assemblaggio di circuiti stampati avviene dopo la produzione del PCB, dove la struttura della scheda è completamente formata secondo i requisiti del cliente. L’assemblaggio di circuiti stampati comprende le operazioni dalla preparazione dello stencil e la stampa della pasta saldante fino al posizionamento dei componenti SMD, la formazione dei legami nel forno di polimerizzazione e l’ispezione finale della funzionalità del PCB. Dopo la preparazione dello stencil, avviene la stampa della pasta saldante. In questa fase, le minuscole aperture che rappresentano i punti di montaggio per i componenti elettrici devono essere riempite con precisione eccezionale. Altrimenti, potrebbero verificarsi problemi seri come il bridging. I ponti hanno spesso dimensioni microscopiche e non sono visibili a occhio nudo. Ciò li rende difficilmente rilevabili se non vengono utilizzati dispositivi di ispezione all’avanguardia. Tuttavia, rappresentano il problema più comune nel processo di assemblaggio di circuiti stampati, causando cortocircuiti o addirittura la bruciatura dei componenti. Pertanto, noi di Benchuang Electronics utilizziamo la più recente tecnologia di stampa della pasta saldante, garantendo che ogni singolo circuito stampato funzioni correttamente al termine della linea di assemblaggio.

Un'altra parte critica del processo di assemblaggio di circuiti stampati è il posizionamento dei componenti elettronici mediante la macchina pick and place. Le linee conduttive sulla scheda sono molto sottili e devono essere allineate con le parti conduttive dei componenti elettronici. Pertanto, i dispositivi elettronici devono essere orientati e posizionati sulla scheda con la massima precisione. Utilizziamo i sistemi ottici a tre punti fiduciali più precisi per posizionare i dispositivi a montaggio superficiale. Infine, al termine della linea di assemblaggio di circuiti stampati, il collegamento solido e stabile tra i componenti SMD e la scheda viene ottenuto nel forno di polimerizzazione. La saldatura a pasta garantisce la longevità e la durata dei PCB, che sono i nostri obiettivi principali oltre alla massima qualità dei circuiti stampati.

Inizia con l'assemblaggio di circuiti stampati

- Assemblaggio di sistemi completi

- Assemblaggio di circuiti flessibili

- Assemblaggio rigido-flessibile

- Assemblaggio SMT, assemblaggio BGA, assemblaggio a fori passanti, assemblaggio misto