- Assemblaggio SMT, assemblaggio BGA, assemblaggio a fori passanti, assemblaggio misto

- Il servizio di assemblaggio PCB o assemblaggio di sistemi completi fornisce una scheda PCBA o un assemblaggio elettronico completo in un contenitore.

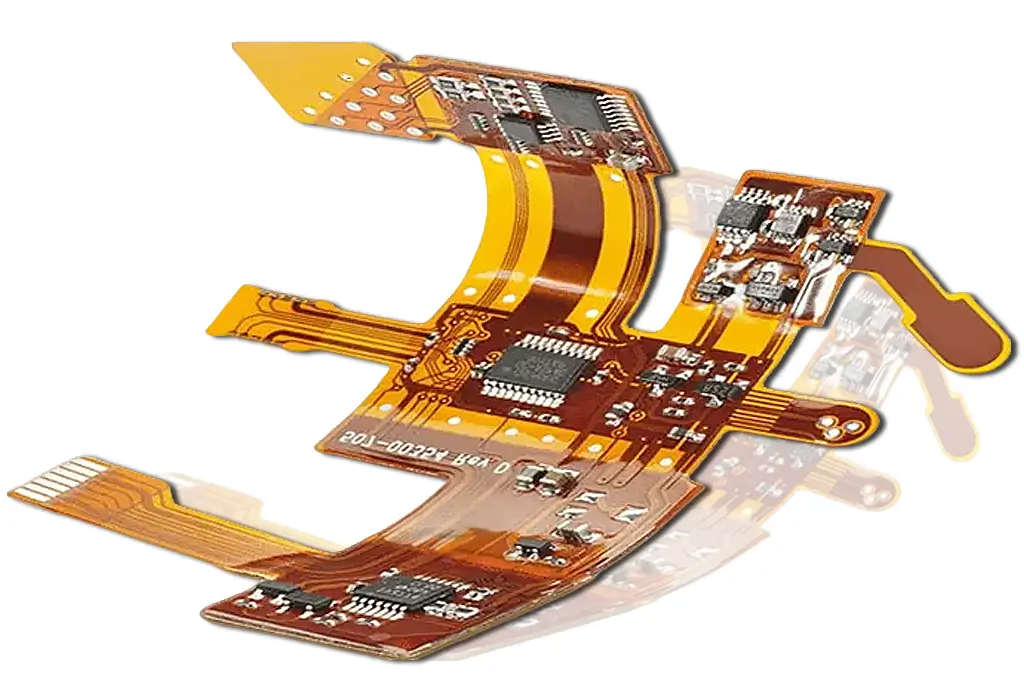

Assemblaggio di circuiti stampati flessibili

Ogni prodotto con un interruttore di accensione/spegnimento contiene al suo interno un qualche tipo di circuito stampato.

Nella maggior parte dei casi, produttori e consumatori sono abituati a vedere circuiti stampati nel loro formato tradizionale – schede piatte e rettangolari inserite in prodotti altrettanto piatti e rettangolari come televisori e computer portatili.

Ma i nuovi design ergonomici dei prodotti e la proliferazione della tecnologia indossabile stanno cambiando le regole del gioco per i produttori.

Oggi è possibile realizzare circuiti stampati che si adattano a spazi tridimensionali ristretti, garantendo al contempo resistenza all’usura meccanica e alle vibrazioni.

I circuiti flessibili consentono ai produttori di essere più creativi che mai.

Fino ai primi anni 2010, l'assemblaggio di circuiti flessibili era proibitivamente costoso, sia in termini di materiali che di ore uomo necessarie per completare un progetto. Inoltre, questi primi circuiti flessibili raramente funzionavano in modo affidabile quanto le loro controparti rigide.

Ma con la diminuzione dei costi di assemblaggio di questi circuiti flessibili, la loro presenza nei prodotti di uso quotidiano è in forte crescita.

Sfide nell'assemblaggio di circuiti flessibili

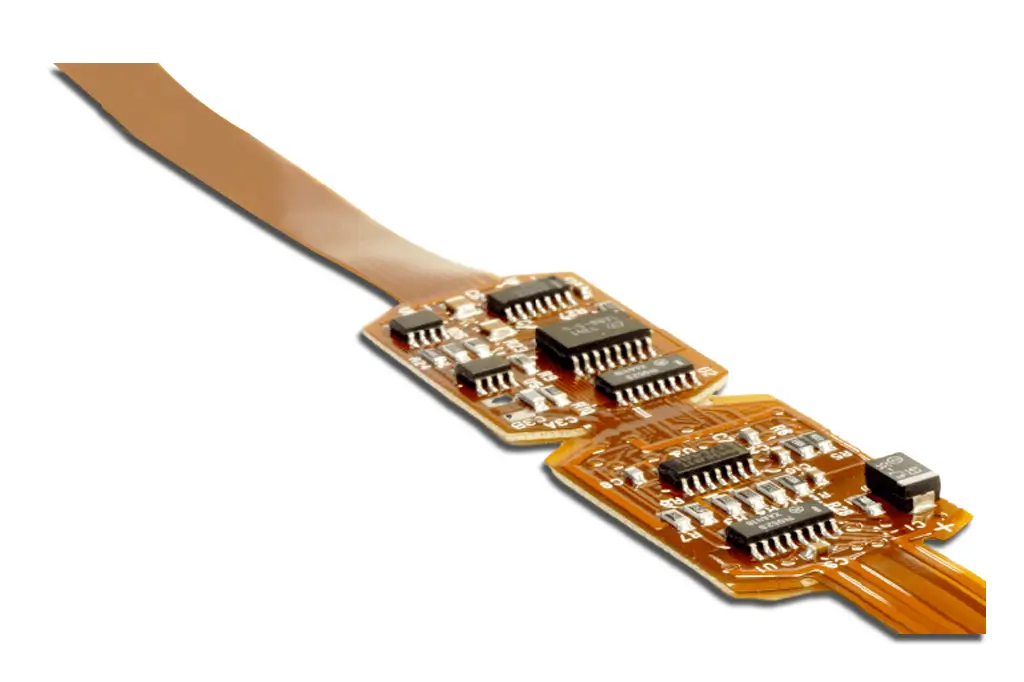

I circuiti flessibili e i circuiti stampati rigido-flessibili pongono sfide significative ai produttori.

Componenti grandi o pesanti possono rappresentare delle difficoltà durante il processo di assemblaggio, richiedendo una manipolazione attenta e attrezzature specializzate. Il peso dei componenti può influire sulla qualità dei giunti saldati, potenzialmente causando problemi come crepe nei giunti saldati o disallineamenti.

Mentre le dimensioni standardizzate dei PCB rigidi rendono facile per gli assemblistori creare processi altamente ingegnerizzati a nastro trasportatore adatti alla produzione di un'ampia gamma di schede, ogni singolo circuito flessibile deve essere valutato su scala individuale.

Innanzitutto, il pallet che supporta il circuito flessibile deve adattarsi alla sua forma unica e flessibile.

I circuiti flessibili ultraleggeri raramente si appoggiano perfettamente su una superficie di pallet, e nel caso di circuiti flessibili a doppia faccia, gli assemblistori devono progettare un pallet che possa accogliere sia la configurazione del circuito superiore che quella inferiore.

Se il circuito flessibile non si appoggia perfettamente sul pallet, un cuscino d'aria sotto il circuito può generare resistenza meccanica durante la stampa della pasta saldante e i processi di pick-and-place SMT.

In sostanza, il cuscino d'aria agirà come un trampolino e farà rimbalzare i componenti invece di farli aderire alla membrana del circuito.

Ciò richiede utensilature speciali e dispositivi di supporto che possano essere calibrati per i singoli design di circuiti flessibili.

Una geometria personalizzata del pallet garantisce che il circuito si appoggi perfettamente anche se presenta spessori diversi in posizioni differenti.

Le macchine pick-and-place SMT operano tipicamente ad alta velocità e con un margine di errore estremamente ridotto. La minima differenza tra le dimensioni nominali del circuito e la geometria effettiva del circuito flessibile può generare problemi nel processo di assemblaggio.

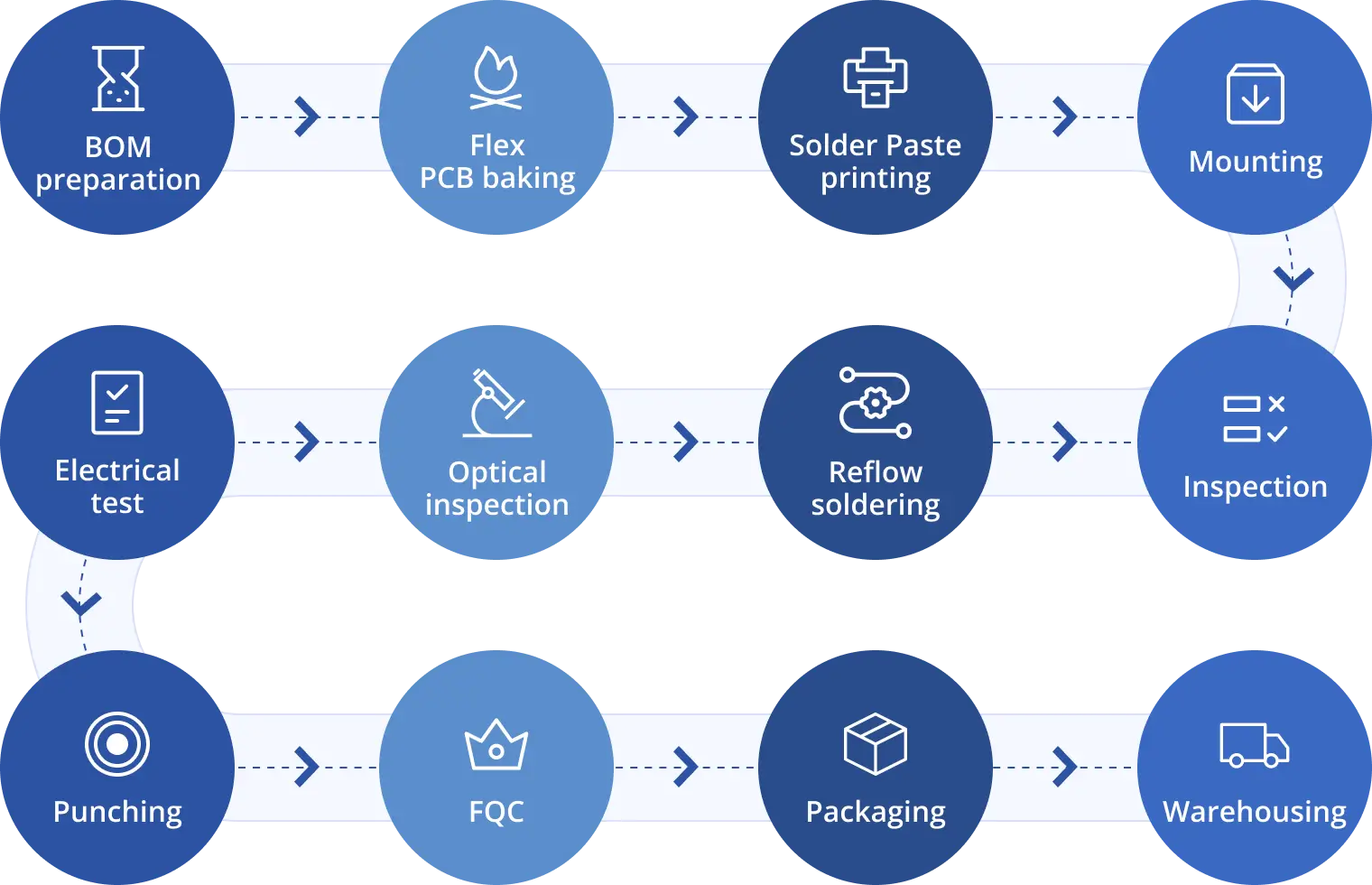

Processo di assemblaggio di circuiti stampati flessibili

L’assemblaggio di schede flessibili è il processo di montaggio dei componenti. Questo processo è simile a quello delle schede rigide.

L’immagine seguente mostra il flusso del processo.

Distinta base (BOM)

La BOM (Bill of Materials) o distinta base è un elenco dei componenti necessari per assemblare un circuito stampato.

Essiccazione di circuiti stampati flessibili

Uno stack-up di circuito flessibile viene preparato e inviato al processo di essiccazione per ridurre la quantità di umidità all’interno della scheda. La temperatura e la durata del processo di essiccazione dipendono dallo spessore complessivo del PCB.

| Spessore complessivo del PCB flessibile | Durata e temperatura di essiccazione |

|---|---|

| Fino a 1 mm (39 mils) | Minimo 2 ore a 120 °C |

| > 1 mm fino a 1,8 mm (70 mils) | Minimo 4 ore a 120 °C |

| > 1,8 mm fino a 4 mm (157 mils) | Minimo 6 ore a 120 °C |

Stampa della pasta saldante

Dopo l’essiccazione, la scheda subisce la stampa della pasta saldante. In questo processo la pasta saldante viene applicata sulla superficie del PCB. L’obiettivo principale è saldare i pad sul circuito stampato. Ciò avviene mediante la stampa serigrafica della pasta saldante attraverso uno stencil.

Uno strumento chiamato lama squeegee viene utilizzato per applicare la forza necessaria sulla pasta saldante per distribuirla sullo stencil. Le lame squeegee sono generalmente realizzate in metallo o poliuretano.

Saldatura a rifusione

La saldatura a rifusione è un processo di preriscaldamento dei componenti e fusione della lega saldante sul circuito stampato per realizzare i giunti saldati tra la scheda e i componenti. I componenti vengono fissati alla scheda flessibile mediante la pasta saldante. Questa pasta saldante si fonde durante il processo di rifusione e successivamente si solidifica creando un buon giunto saldato. Il processo avviene in forni di rifusione dotati di diverse zone di riscaldamento, ciascuna con temperatura impostata secondo i profili termici specifici del processo di assemblaggio.

La saldatura a rifusione comprende quattro fasi:

Nella fase di preriscaldamento, il calore viene accumulato nella scheda e nei componenti. La temperatura deve variare gradualmente poiché cambiamenti repentini potrebbero danneggiare i componenti. Generalmente la variazione termica non supera i 2°C/secondo, come specificato nel datasheet della pasta saldante.

Durante la fase di stabilizzazione termica, si riduce l’ossidazione dei pad e dei terminali dei componenti grazie all’attivazione del flussante.

Nella fase di rifusione vera e propria, la pasta saldante fonde raggiungendo la temperatura massima (inferiore comunque alla temperatura massima sopportabile dai componenti). La scheda viene poi raffreddata e la lega saldante solidifica creando i giunti saldati.

Nelle fasi successive, la scheda flessibile viene sottoposta a ispezione ottica e test elettrici per garantire l’assenza totale di difetti. Dopo i test, viene separata dal pannello e inviata al controllo qualità finale (FQC). Superato l’FQC, il circuito stampato viene avviato al confezionamento e allo stoccaggio.

Gestione dei vincoli termici nei circuiti flessibili

Un’ulteriore criticità che gli assemblistori devono affrontare riguarda la sensibilità termica.

Essendo i circuiti flessibili molto più sottili delle schede rigide, il calore applicato per la saldatura non può dissiparsi – viene interamente assorbito attraverso i barilotti.

La saldatura di circuiti flessibili richiede l'utilizzo di strumentazione di precisione manovrata da tecnici altamente specializzati. Il margine di errore è significativamente inferiore rispetto alle schede rigide.

I continui progressi nelle tecnologie di supporto per la produzione di circuiti flessibili consentono agli assemblistori che investono in kit strumentali all'avanguardia e nella formazione del personale di ridurre i costi e migliorare la produttività nell'assemblaggio di circuiti flessibili per nuovi prodotti.

Considerazioni progettuali per l'assemblaggio di circuiti stampati flessibili

Specifiche importanti per l’assemblaggio di circuiti flessibili che un progettista deve conoscere.

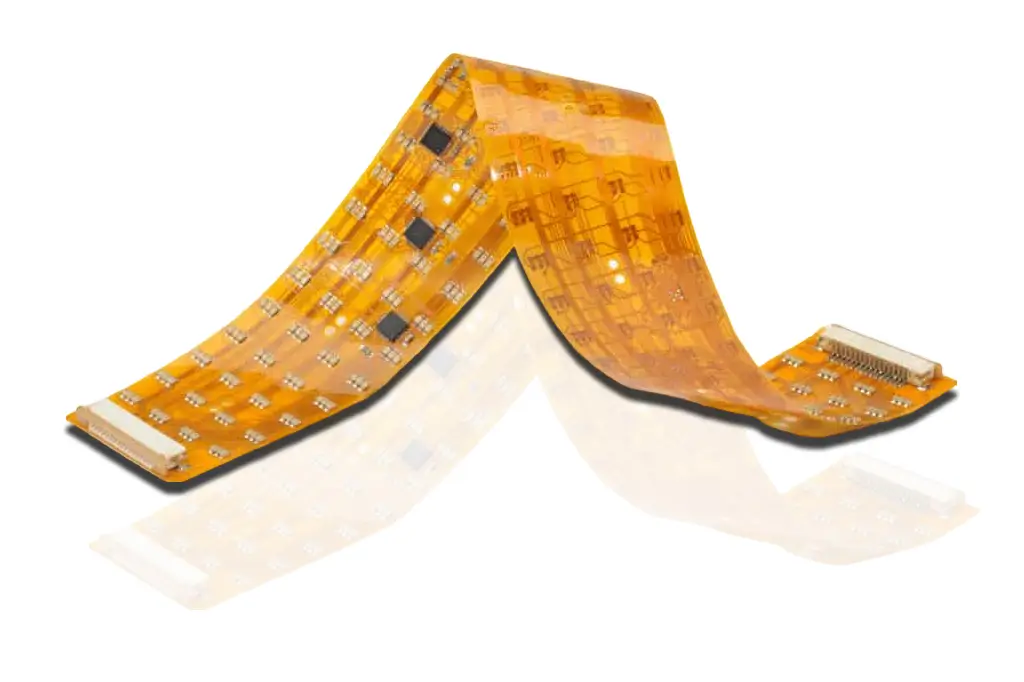

Il materiale più comune utilizzato nelle schede flessibili è il film in poliammide. Questi materiali sono flessibili e sottili. È importante scegliere un materiale con buona resistenza termica e conducibilità elettrica.

Il numero di strati in un circuito stampato flessibile dipende dal tipo di applicazione. Per applicazioni dinamiche, è preferibile optare per una scheda a singolo strato. Per applicazioni statiche, il numero di strati può variare da 4 a 8.

Il raggio di curvatura determina la flessibilità della scheda. Generalmente, il raggio di curvatura di queste schede varia tra 1 mm e 5 mm.

Caratteristiche dell'assemblaggio di schede flessibili

Applicazione di dispositivi ausiliari

Le schede flessibili sono soggette a usura poiché sono sottili e leggere. Per assemblare con successo componenti SMT, vengono utilizzati supporti rigidi. Il posizionamento e la consistenza del supporto svolgono un ruolo cruciale nel processo di assemblaggio. Nell'assemblaggio flessibile vengono implementati numerosi dispositivi ausiliari, tra cui vassoi di trasporto, dispositivi per l'essiccazione, test elettrici, test funzionali e dispositivi di taglio.

Bassa densità

Il numero di componenti che possono essere assemblati su circuiti stampati flessibili è relativamente basso rispetto alle schede rigide.

Elevati requisiti di qualità

Generalmente, queste schede vengono utilizzate in applicazioni che richiedono ripetute flessioni. I componenti assemblati devono soddisfare le condizioni operative richieste. Pertanto, i circuiti stampati flessibili richiedono standard più elevati in termini di pulizia e affidabilità della saldatura rispetto ai circuiti rigidi.

Considerando attentamente il tipo, le dimensioni e le caratteristiche meccaniche dei componenti, i progettisti di circuiti stampati possono ottimizzare i design dei circuiti flessibili per garantire affidabilità e prestazioni, specialmente in applicazioni dove la flessibilità è critica. Come sempre, collaborare con i produttori durante la fase di progettazione può aiutare a identificare e risolvere potenziali problemi associati al posizionamento dei componenti sui circuiti flessibili.

Inizia con l'assemblaggio di circuiti stampati

- Assemblaggio di sistemi completi

- Assemblaggio di circuiti flessibili

- Assemblaggio rigido-flessibile

- Assemblaggio SMT, assemblaggio BGA, assemblaggio a fori passanti, assemblaggio misto