- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R materiale

- I circuiti flessibili in PI (poliimmide Kapton) possono essere a singolo lato, doppio lato o multistrato, con o senza fori passanti placcati (PTH) e/o microvia definite tramite laser.

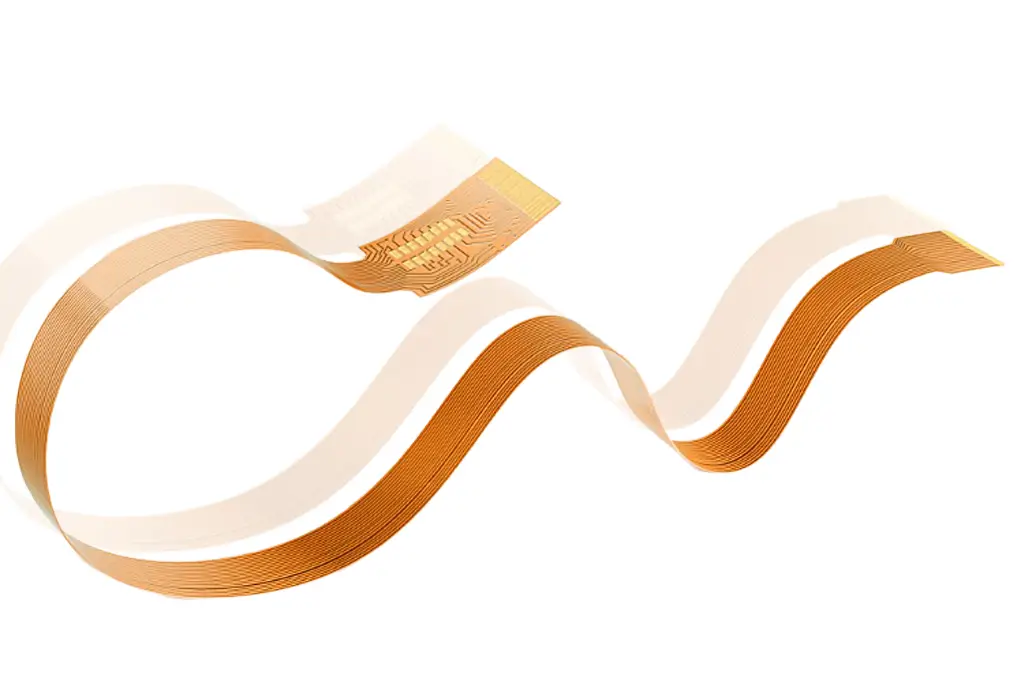

Circuito Stampato Flessibile

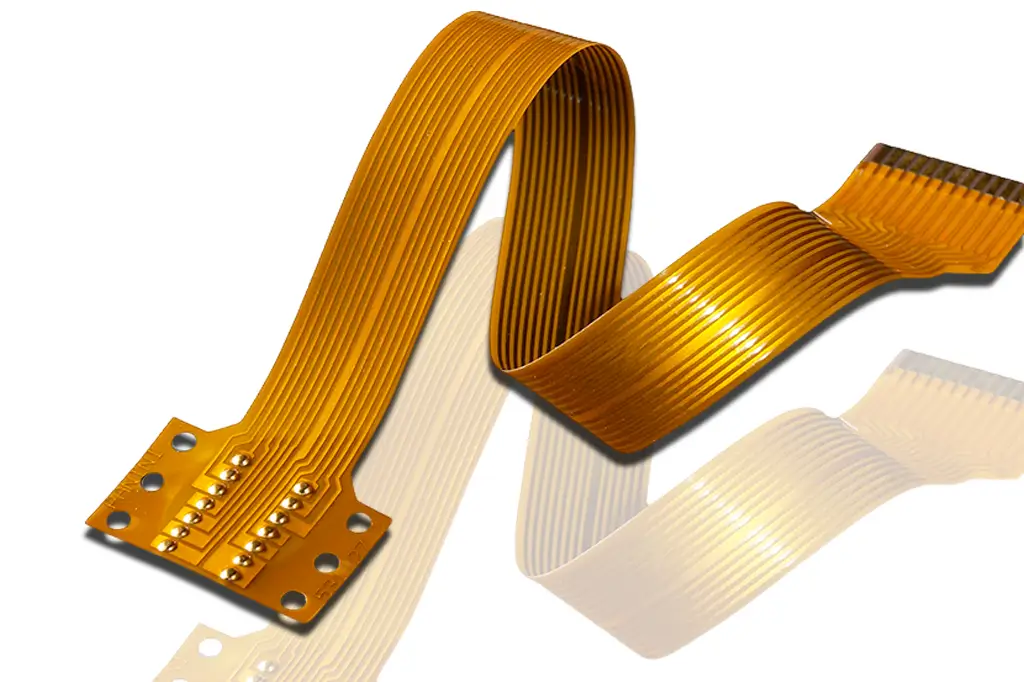

I circuiti stampati flessibili sono stati originariamente progettati come sostituti delle tradizionali cablature. Le tendenze attuali, tra cui IoT, connettività, mobilità, dispositivi indossabili, miniaturizzazione e altro ancora, stanno guidando una rapida crescita della domanda e dell’utilizzo di circuiti stampati flessibili in quasi tutti i settori industriali. Nella sua forma più pura, un circuito flessibile è costituito da una vasta serie di conduttori racchiusi tra strati di pellicola dielettrica molto sottile.

I circuiti stampati flessibili (FPC) offrono il massimo livello di miniaturizzazione tridimensionale. Raggi di curvatura estremamente ridotti, combinati con tecnologia ultra-HDI (interconnessione ad altissima densità), consentono ai nostri clienti di realizzare dispositivi sempre più piccoli e altamente integrati. Questa tecnologia abilita la produzione di piccoli dispositivi indossabili e garantisce un’elevata densità di segnale.

Benchuang Electronics è leader di mercato in questo settore da molti anni e produce circuiti flessibili con un numero di strati da 1 a 8. Utilizziamo fogli di poliammide sottili fino a 12,5 µm (0,5 mil) e strati adesivi (bond ply) con spessore a partire da 12,5 µm (0,5 mil). La nostra attrezzatura all'avanguardia ci consente di produrre FPC con elevata resa, affidabilità e ripetibilità. A seconda dello spessore del dielettrico, i microvia ciechi realizzati con laser possono avere un diametro fino a 30 µm (1,4 mil) e possono essere riempiti di rame durante il successivo processo di placcatura. Questa tecnologia di placcatura permette l'utilizzo di microvia impilati e strutture via-in-pad.

La nostra produzione annuale supera milioni di piedi quadrati di capacità produttiva per circuiti singoli, doppia faccia, multistrato e rigido-flessibili. Lavoriamo con un'ampia varietà di materiali flessibili e possiamo personalizzare rapidamente le soluzioni per soddisfare le crescenti esigenze dei clienti.

Capacità dei Circuiti Stampati Flessibili:

- Circuiti flessibili a singola faccia o doppia faccia

- Circuiti flessibili multistrato da 3 a 16 strati

- Spessori del rame da 1/4 oz a 7 oz

- Dimensioni da 2 a 40 piedi di lunghezza (su richiesta lunghezze maggiori)

- Larghezza massima di 20 pollici

- Costruzioni con e senza adesivo

- Substrati in film di poliammide (PI)

- Produzione a basso costo in processo roll-to-roll

- Conduttori in rame inciso a linea sottile

- Maschere saldabili fotoincisibili

- Dielettrici in coverlay laminati

-

Finiture superficiali disponibili:

- OSP

- Argento immersion

- Stagno immersion

- Nichel-oro elettrolitico

- ENIG

- ENEPIG -

Materiali di supporto aggiuntivi selezionabili:

- Dissipatori termici metallici

- Rinforzi in film

- Poliammide, alluminio, acciaio inossidabile

- Pellicole di rilascio

- Schermatura EMI

- Assiemi plastici stampati

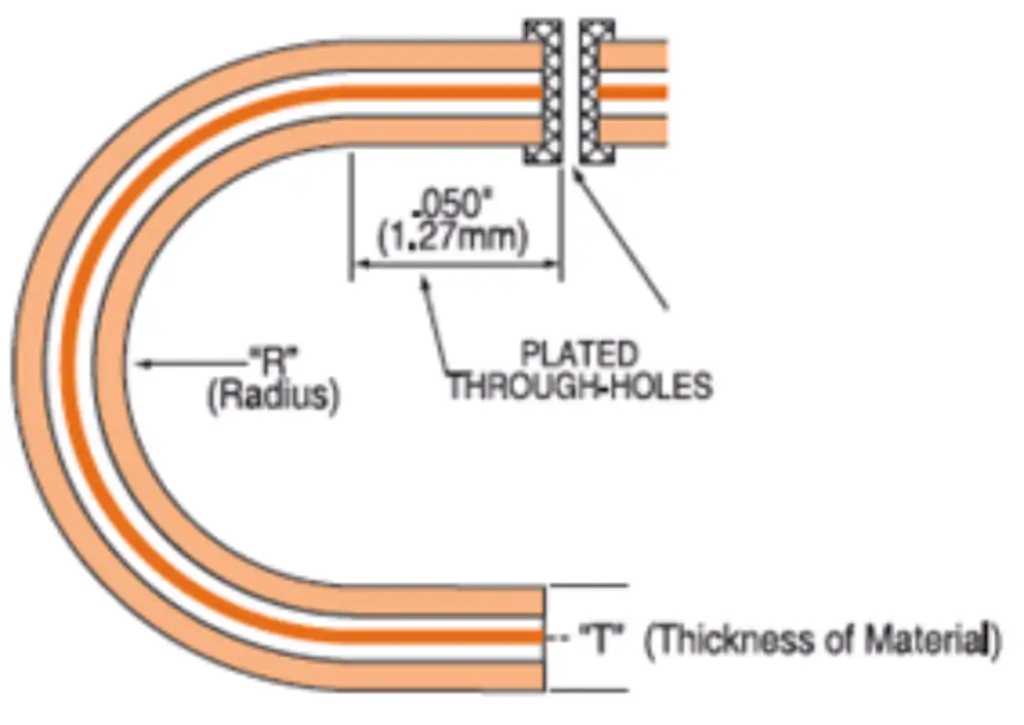

Raggio di Curvatura dei Circuiti Flessibili

Il calcolo del raggio di curvatura è definito nello standard IPC-2223B:

L’obiettivo principale è mantenere le sollecitazioni inferiori al limite di allungamento del rame nel circuito flessibile (FPCB).

Raggio di Curvatura Minimo per Circuiti Stampati Flessibili

EB= % Copper Elongation desired

Rolled Annealed max. ≤16%

Electro-deposited max. ≤11%

Flex to install applications ≈3%

Dynamic flex applications ≈0.3%

Disk drive applications ≈0.1%

R = radius of fold

c = copper thickness

D = dielectric thickness with adhesive

d = flexible clad dielectrics thickness

(Central “adhesive+PI+adhesive” for double side)

Caso di circuito stampato flessibile a singola faccia con calcolo del coverlay

R = c/2 x [(100-EB)/EB] – D

Caso di circuito stampato flessibile a doppia faccia con calcolo del coverlay

R = (d/2 + c) x [(100-EB)/EB] – D

Come Calcolare il Raggio di Curvatura Minimo di un Circuito Stampato Flessibile

- Rmin = 6 x spessore_FPC

- Rmin = 10 x spessore_FPC per circuiti a doppia faccia.

- Rmin = 15 x spessore_FPC per circuiti multistrato.

- Rmin = 25 x spessore_FPC per applicazioni dinamiche.

Materiali per Circuiti Stampati Flessibili

I materiali per circuiti stampati flessibili (FPC) devono soddisfare molteplici obiettivi progettuali e operativi: flessione statica o dinamica, resistenza ai processi standard di assemblaggio e supporto a procedure di fabbricazione semplici con elevata resa. Sebbene i materiali per FPC possano sembrare particolari, in realtà viene utilizzato un insieme relativamente limitato di materiali per produrre in grandi volumi circuiti flessibili e rigido-flessibili.

Film Substrato e Coverlay

Il materiale di base utilizzato nella maggior parte dei circuiti stampati rigidi è costituito da fibra di vetro intrecciata impregnata di resina epossidica. Si tratta di un tessuto che, sebbene definiamo “rigido”, presenta una certa elasticità se considerato come singolo strato laminato. È la resina epossidica indurita che conferisce rigidità al circuito. A causa dell’uso di resine epossidiche, questi materiali sono spesso definiti come circuiti stampati rigidi organici. Tuttavia, questa rigidità non è sufficiente per molte applicazioni, sebbene possa essere adatta per assemblaggi semplici dove non è previsto movimento continuo.

La scelta più comune come substrato per circuiti flessibili è il poliammide (PI). Questo materiale è estremamente flessibile, resistente e incredibilmente termostabile.

Per la maggior parte delle applicazioni di circuiti flessibili, è necessario un materiale plastico più flessibile della tradizionale resina epossidica rinforzata. La scelta più comune è il poliammide, poiché è molto flessibile, estremamente resistente (non si strappa né si deforma facilmente a mano, rendendolo tollerante ai processi di assemblaggio) e altamente termostabile. Ciò lo rende adatto a multipli cicli di rifusione della saldatura e relativamente stabile in termini di espansione e contrazione dovute alle variazioni termiche.

Un altro materiale comunemente utilizzato per circuiti flessibili è il poliestere (PET), che però non tollera temperature elevate sufficienti per la saldatura. Ho visto questo materiale utilizzato in elettronica a bassissimo costo, dove la parte flessibile presentava conduttori stampati (senza laminazione a caldo) e, ovviamente, nessuna saldatura diretta: il contatto era realizzato tramite pressione con elastomeri conduttivi isotropici.

Il display del prodotto in questione (una radiosveglia) non funzionava mai correttamente a causa della scarsa qualità della connessione del circuito flessibile. Pertanto, per i circuiti rigido-flessibili, assumeremo di utilizzare esclusivamente film in PI (sono disponibili altri materiali, ma raramente impiegati).

I film in PI e PET, così come i nuclei sottili in resina epossidica flessibile rinforzata con fibra di vetro, costituiscono i substrati più comuni per circuiti flessibili. Per il coverlay, vengono utilizzati ulteriori film (solitamente PI o PET, a volte inchiostri per maschera saldante flessibile). Il coverlay isola i conduttori superficiali e li protegge da corrosione e danni, analogamente alla maschera saldante nei circuiti rigidi. Gli spessori dei film in PI e PET variano da ⅓ a 3 mils, con valori tipici di 1-2 mils. I substrati in fibra di vetro e resina epossidica sono sensibilmente più spessi, con spessori da 2 a 4 mils.

Materiali per Circuiti Stampati Flessibili Senza Adesivo DuPont AP

| Product | KKapton® Thickness | Copper Thickness |

|---|---|---|

| AP8515 | .001″ | 1/2 ounce (.0007″) |

| AP9111 | .001″ | 1 ounce (.00014″) |

| AP9212 | .001″ | 2 ounce (.00028″) |

| AP8525 | .002″ | 1/2 ounce (.0007″) |

| AP9121 | .002″ | 1 ounce (.00014″) |

| AP9222 | .002″ | 2 ounce (.00028″) |

| AP8535 | .003″ | 1/2 ounce (.0007″) |

| AP9131 | .003″ | 1 ounce (.00014″) |

| AP9232 | .003″ | 2 ounce (.00028″) |

| AP8545 | .004″ | 1/2 ounce (.0007″) |

| AP9141 | .004″ | 1 ounce (.00014″) |

| AP9242 | .004″ | 2 ounce (.00028″) |

| AP8555 | .005″ | 1/2 ounce (.0007″) |

| AP9151 | .005″ | 1 ounce (.00014″) |

| AP9252 | .005″ | 2 ounce (.00028″) |

| AP8565 | .006″ | 1/2 ounce (.0007″) |

| AP9161 | .006″ | 1 ounce (.00014″) |

| AP9262 | .006″ | 2 ounce (.00028″) |

Strutture di Circuiti Stampati Pieghevoli

Le applicazioni dei circuiti flessibili includono tipicamente progetti in cui il circuito si avvolge attorno ad altri sottosistemi elettrici o si adatta alla superficie interna di un contenitore. Pertanto, i materiali comunemente disponibili per questi scopi presentano proprietà meccaniche, termiche e chimiche specifiche. È quindi possibile adattare questi strati in base alle prestazioni desiderate (resistenza meccanica, tolleranza alle temperature, flessibilità…).

Circuito Stampato Flessibile a Singola Faccia

I circuiti stampati flessibili a singolo strato presentano un solo strato conduttivo (schema conduttivo a singola faccia) con coverlayer e senza placcatura nei fori passanti. Inoltre, il design può includere schermature per migliorare la dissipazione termica o rinforzi strutturali.

Il coverlayer può essere costituito da coverlay, covercoat o entrambi, se utilizzati in aree diverse dello stesso circuito flessibile.

Circuito Stampato Flessibile a Doppia Faccia

I circuiti stampati flessibili a doppio strato presentano schemi conduttivi su entrambe le facce del circuito. Inoltre, il progetto può richiedere:

· La placcatura dei fori passanti per collegare elettricamente gli schemi conduttivi su entrambe le facce.

· Schermature per migliorare la dissipazione termica.

· Rinforzi strutturali per aumentare la rigidità del circuito.

Il coverlayer può essere costituito da coverlay, covercoat o entrambi, se utilizzati in aree diverse dello stesso circuito flessibile. Una doppia faccia con area in rame nella parte inferiore favorisce la dissipazione del calore generato dai componenti superiori, in particolare LED. Ciò migliora anche la compatibilità elettromagnetica (CEM) quando quest’area è collegata a massa (GND).

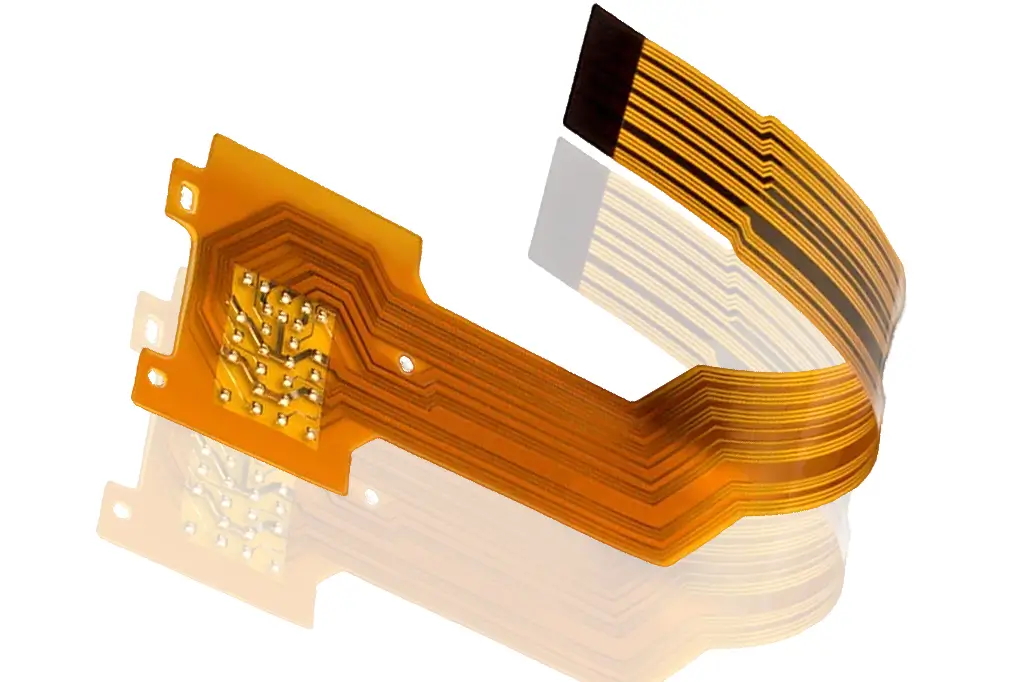

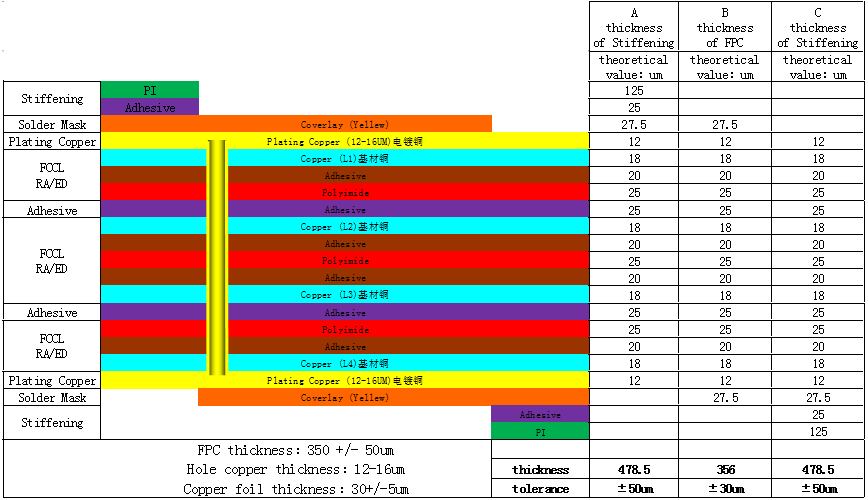

Circuito Stampato Flessibile Multistrato

Questo tipo di circuito flessibile presenta più strati conduttivi (tre o più) e richiede fori placcati. È possibile utilizzare:

· Fori passanti (through vias)

· Microvia ciechi (blind vias)

· Microvia sepolti (buried vias)

Circuito Flessibile a 4 Strati

Un circuito flessibile a quattro strati presenta quattro strati conduttivi in rame.

Per applicazioni dinamiche, il raggio di curvatura dovrebbe essere 100 volte lo spessore finale del circuito.

Se non sono presenti tracce nella zona di piegatura, è consigliabile inserire tagli circolari con raggio superiore a 30 mils per ridurre la quantità di materiale soggetto a deformazione e aumentare la flessibilità.

Evitare fori placcati e posizionamento di componenti nell’area di piegatura. I fori placcati devono essere posizionati ad almeno 20 mils di distanza dalla zona di piegatura.

Fabbricazione di Circuiti Stampati Flessibili

Circuito Stampato Flessibile per LED

Le strisce LED sono essenzialmente circuiti stampati individuali con interconnessioni elettriche. La maggior parte di queste strisce è costituita da circuiti stampati flessibili, sui quali vengono montati LED SMD. In altre parole, il circuito stampato flessibile funge da substrato su cui i produttori installano i LED SMD. Oltre a fornire una struttura flessibile, il materiale del substrato contribuisce anche a dissipare il calore generato dai singoli LED durante il funzionamento.

L’elevata flessibilità delle strisce LED consente di modellarle in qualsiasi forma. Le strisce LED sono comunemente disponibili in bobine lunghe 5 metri.

I circuiti LED flessibili per la gestione termica disperdono il calore dai componenti critici (o dalle aree operative) verso spazi ausiliari utilizzando uno o più dei seguenti elementi: dissipatori metallici, nuclei metallici (es. alluminio, rame), dielettrici termoconduttivi (Stabl-Cor, grafene) o strati di rame spesso.

I LED flessibili offrono un migliore trasferimento termico e una maggiore flessibilità che riduce la necessità di saldatura, oltre a un array pre-tagliato che consente al cliente di assemblare facilmente più pezzi contemporaneamente durante i processi di assemblaggio di massa.

Circuito Stampato Flessibile Trasparente

Specifiche diverse per circuiti stampati si applicano alle nuove apparecchiature elettriche ed elettroniche. I circuiti stampati flessibili sono spesso realizzati utilizzando poliammide, PEEK (polietere etere chetone) o un foglio di poliestere conduttivo trasparente come substrato. Di conseguenza, è comune vedere schede ceramiche traslucide, circuiti stampati trasparenti e circuiti stampati in alluminio installati al loro interno, mantenendo l’idea di una scheda trasparente. Il mercato ha da tempo caratterizzato circuiti stampati trasparenti.

I circuiti stampati flessibili (FPC) realizzati in film PET sono trasparenti. I materiali PET sono disponibili in bianco trasparente, azzurro, verde e alcuni altri colori. Gli FPC trasparenti possono essere distinti dai tradizionali circuiti flessibili solo utilizzando materiali PET trasparenti. In alcuni circuiti flessibili trasparenti, è possibile vedere le tracce elettriche e i pad sono visibili. Alcuni circuiti flessibili trasparenti hanno tracce conduttive completamente trasparenti. Il circuito è fissato tra due materiali traslucidi utilizzando una tecnica di produzione innovativa, rendendolo impercettibile dall’esterno.

Specifiche Tecniche

- La trasparenza può variare tra il 94,36% e il 100%.

- Il numero di strati sul circuito stampato trasparente può variare tra uno e dieci.

- Lo spessore finale del circuito flessibile trasparente è compreso tra 0,1 mm e 0,6 mm.

- Lo spessore del rame varia da 17,5 µm a 70 µm.

- La finitura superficiale incorpora vari ingredienti, tra cui stagno immersionale, argento immersionale, ENIG, OSP e ENEPIG.

- Il foro cieco laser deve avere un diametro minimo di 0,075 mm.

- Il foro meccanico deve avere un diametro minimo di 0,1 mm.

- La larghezza di linea richiesta è di 0,035 mm.

- La spaziatura tra le linee deve essere di almeno 0,035 mm.

- Un foro cieco può avere un rapporto d’aspetto fino a 0,8.

- L’allineamento interstrato deve essere di almeno 0,05 mm.

- La tolleranza al calore per la saldatura può raggiungere i 260°C in 5 secondi.

- La resistenza adesiva richiesta è di 490 N/m.

- La temperatura massima di transizione vetrosa è di 300°C.

- La temperatura di esercizio varia da -25 a +75 gradi Celsius.

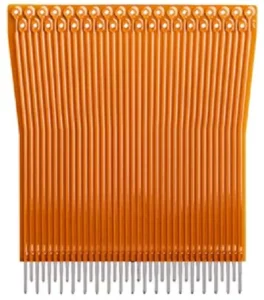

Circuiti Flessibili Scultorati

I circuiti flessibili scultorati presentano perni scultorati, realizzati come connettori a foro passante. I terminali scultorati sono integrati e si estendono oltre il confine del materiale base in poliammide. Questi perni vengono inseriti in una serie di fori su un circuito stampato e poi saldati. Questo design di circuito può anche essere saldato su una serie di pad per montaggio superficiale. I circuiti flessibili scultorati vengono spesso scelti per eliminare la necessità e il costo di un connettore ZIF.

Ponticello Scultorato

Questi ponticelli scultorati sono speciali in quanto presentano elementi di connessione realizzati in rame spesso e rigido, che sono estensioni completamente integrate dei conduttori provenienti dalla parte flessibile del ponticello, garantendo la massima affidabilità delle connessioni.

I ponticelli scultorati utilizzano un circuito stampato rigido prodotto con un foglio spesso di rame (generalmente 250 µm di spessore, sebbene esistano altre opzioni) con spessore ridotto nelle aree che devono essere flessibili. Allo stesso tempo, viene mantenuto lo spessore completo del rame per i conduttori e i terminali ad alta potenza. Successivamente, viene applicato un film isolante su ciascuna superficie.

Caratteristiche dei Circuiti Flessibili Scultorati

- Le dita sono parte integrante degli schemi conduttori

- Personalizzabili per qualsiasi passo e configurazione della scheda di accoppiamento

- Contatti disponibili in versione diritta o sagomata

- Tracce di terminazione non supportate

- Il punto terminale è più spesso e può essere utilizzato direttamente come connettore

- Elimina un punto di connessione meccanico e rende la connessione più affidabile

Fornitore di Circuiti Stampati Flessibili

Circuito Stampato Flessibile con Rame Spesso

Disponibile in diversi spessori di rame (fino a 500 µm), i circuiti stampati con rame differenziale possono soddisfare le esigenze più specifiche per varie caratteristiche meccaniche ed elettriche. Utilizzando un processo di incisione differenziale, è possibile ridurre lo spessore dei conduttori nelle aree che devono essere flessibili, mantenendo lo spessore originale completo del rame per i conduttori e i terminali ad alta potenza. Successivamente, viene applicato un film isolante su ciascuna superficie. Il rame rimane accessibile su entrambe le facce nelle aree selezionate.

Circuito Stampato Flessibile con Linee Ultra Fini

Dispositivi più piccoli richiedono circuiti più piccoli e, in molti casi, tali circuiti devono essere sufficientemente flessibili da piegarsi durante l’uso. A differenza dei circuiti stampati rigidi, i circuiti flessibili ospitano i loro componenti su substrati plastici flessibili che consentono il movimento durante l’utilizzo.

Progettare e costruire un circuito flessibile ad alta densità in grado di resistere a temperature estreme, sopportare un uso ripetuto e avere linee e spazi fino a 25 µm non è il compito più semplice. Inoltre, completare questo compito in 20 giorni o meno con lotti di dimensioni ridotte fino a una singola unità richiede un’enorme esperienza e lavoro di squadra.

La tecnologia dei circuiti stampati HDI (High Density Interconnect), comprese linee e spazi fini (1,5 mil e inferiori), è una tecnologia abilitante chiave per la prossima generazione di dispositivi elettronici portatili. Questa tecnologia offre numerosi vantaggi rispetto alle tecnologie convenzionali, tra cui la riduzione delle dimensioni del circuito stampato, un maggiore routing e costi di fabbricazione inferiori.

Punti Salienti dei Circuiti Flessibili con Linee Fini

- Costruzione senza adesivo che risulta in circuiti più robusti, più sottili, più leggeri e più flessibili

- Circuiti a maggiore densità: capacità di tracce e spazi fino a 1,5 mil

- Dimensioni delle microvia fino a 0,002″ di diametro per circuiti flessibili ad alta densità a 2 strati

- La placcatura selettiva di terminali in oro e stagno consente molteplici metodi di fissaggio sugli stessi circuiti flessibili All-Poliammide

- Materiali alternativi per gli strati del circuito come berillio, rame, acciaio inossidabile e nichel possono essere utilizzati per prestazioni ottimali in applicazioni uniche

- Assemblaggi con e senza piombo

Circuiti Stampati Flessibili Ultra Sottili

Sono necessari nuovi approcci per soddisfare la crescente domanda di dispositivi elettronici sempre più piccoli e sottili. Sia i materiali di base rigidi che quelli flessibili ultra sottili per circuiti stampati possono rispondere a questa esigenza, permettendo progetti a maggiore densità con una miniaturizzazione migliorata nella direzione Z, lasciando più spazio per altri componenti o riducendo lo spessore complessivo del dispositivo. Poiché questi materiali richiedono approcci progettuali e tecnologie di fabbricazione specifici, è importante collaborare con un produttore di circuiti stampati che disponga di servizi ingegneristici avanzati per garantire un design compatto, economico e affidabile.

Benchuang Electronics fornisce ai propri clienti Circuiti Stampati Flessibili Ultra Sottili utilizzando rame da 3 µm su poliammide da 25 µm o rame da 18 µm su poliammide da 12,5 µm.

Circuiti Stampati Flessibili a due strati con spessore fino a 0,055 mm ±0,03 mm. Quando spazio e peso sono critici per prodotti destinati al mercato wearable e medicale, tra gli altri, sono necessari parametri di progettazione speciali per realizzare questa tecnologia, e i componenti chiave del processo devono essere utilizzati durante l’intero processo di fabbricazione.

Questa tecnologia all’avanguardia richiede competenze e processi speciali, tra cui la fotolitografia (Direct Imaging) per creare tracce e spazi in rame molto fini. Processi di incisione e placcatura rigorosamente controllati, nonché test e ispezione.

Produrre circuiti flessibili ultra sottili con requisiti così specifici richiede attrezzature, materiali e competenze specializzate. Sono necessari parametri di controllo del processo rigorosi per garantire che tutti i requisiti di qualità e tecnologia siano soddisfatti durante l’intero processo del circuito stampato flessibile.

Circuito Stampato Flessibile HDI

Microvia

Le microvia sono fori che attraversano uno o più strati di un circuito stampato flessibile, costituito da strati alternati di materiale isolante e conduttivo. Questi materiali sono spesso fogli di rame (tipicamente 1/2 oz) e una miscela di resina epossidica/fibra di vetro in fogli sottili (spessore 0,001-0,002″). Lo strumento di perforazione laser crea una via dallo strato superiore fino a un pad di cattura in rame sottostante, che verrà placcato per formare una connessione elettrica tra gli strati conduttivi.

La perforazione e la successiva placcatura funzionano al meglio quando il diametro della via è uguale o maggiore della profondità della via (un rapporto 1:1 è ideale). Benchuang Electronics produce microvia con diametro compreso tra 0,003″ e 0,008″ (0,075-0,100 mm), con la capacità di realizzare dimensioni più piccole o più grandi.

Interconnessione ad Alta Densità (HDI)

Esaurimento dello spazio disponibile con dimensioni convenzionali? I circuiti flessibili HDI (High Density Interconnect) di Benchuang possono migliorare le prestazioni elettriche e la consistenza utilizzando microvia fino a 50 micron o rame da 9 micron per aumentare la densità in un piccolo package elettronico.

I circuiti flessibili HDI offrono ai progettisti gli stessi vantaggi dei circuiti flessibili – prodotti più piccoli e affidabili – ma a un livello superiore. Oltre ai vantaggi progettuali degli HDI e delle microvia elencati di seguito, i circuiti HDI offrono più opzioni di progettazione, layout e costruzione, aiutandovi a completare il vostro design in meno tempo.

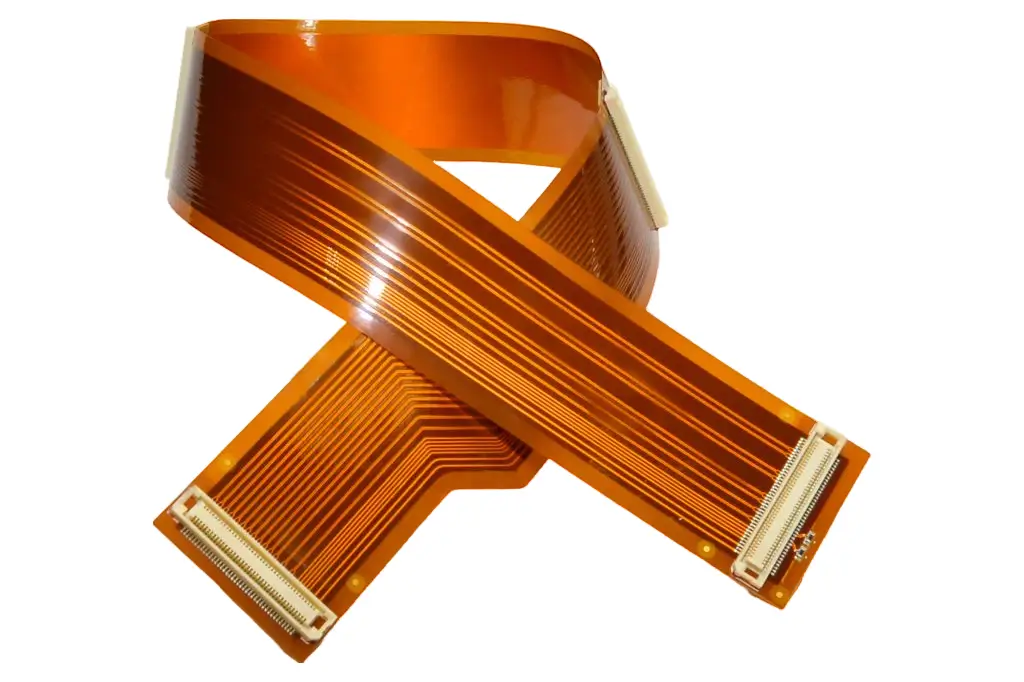

Circuiti Stampati Flessibili di Grande Formato

Circuiti Stampati Flessibili Lunghi

Benchuang Electronics è specializzata nella progettazione e produzione di circuiti stampati di grande formato per molteplici applicazioni e configurazioni.

Grazie alla nostra padronanza del processo produttivo roll-to-roll, siamo in grado di realizzare circuiti stampati flessibili lunghi diversi metri.

Questi circuiti stampati flessibili, molto più grandi delle dimensioni standard e senza limiti reali di dimensioni, offrono un vantaggio significativo. Consentono di produrre un singolo pezzo che include tutte le parti funzionali insieme ai connettori necessari, mentre un design tradizionale richiederebbe la combinazione di uno o più circuiti stampati rigidi con connessioni cablate.

Benchuang Electronics ha la capacità unica di fornire ai clienti circuiti flessibili extra-lunghi e circuiti stampati fino a 15 metri (50 piedi), rendendoci uno dei pochi fornitori in grado di offrire schede di queste dimensioni.

Benchuang Electronics garantisce che i circuiti stampati flessibili extra-lunghi soddisfino tutti i requisiti dimensionali dei prodotti dei clienti, compresa la capacità di assicurare tolleranze adeguate di planarità e ritiro, nonché di garantire che il prodotto si adatti correttamente al prodotto finale del cliente.

Requisiti dei Rinforzi per Circuiti Stampati Flessibili

I requisiti dei rinforzi per circuiti stampati flessibili rientrano nelle seguenti categorie di utilizzo:

- Irrigidimento delle aree dei connettori per ridurre lo stress di connettori più grandi o inserzioni ripetute del connettore

- Requisiti di spessore per ZIF (Zero Insertion Force)

- Vincoli localizzati di curvatura

- Creazione di una superficie piana per il posizionamento di pad SMT e componenti

- Riduzione dello stress sui componenti

- Gestione della dissipazione termica (alluminio e acciaio)

- Rendere l’array sufficientemente rigido per passare attraverso i processi di assemblaggio automatizzati senza attrezzature

Applicazioni dei Rinforzi per Circuiti Stampati Flessibili

I requisiti dei rinforzi per circuiti stampati flessibili rientrano nelle seguenti categorie di utilizzo:

- Irrigidimento delle aree dei componenti/connettori

- Requisiti di spessore per ZIF (Zero Insertion Force)

- Vincoli localizzati di curvatura

Rinforzi per Componenti/Connettori

Essenzialmente, creano un’area rigida dove vengono fissati componenti e connettori. Proteggono inoltre i giunti di saldatura garantendo che il circuito flessibile non si pieghi nell’area dei componenti.

Rinforzi ZIF

Garantiscono che lo spessore venga aumentato nelle dita di contatto per soddisfare le specifiche particolari dei connettori ZIF.

Vincoli Localizzati di Curvatura

Limitano le aree di piegatura a posizioni specifiche nel design di un circuito flessibile.

Produttore di Circuiti Stampati Flessibili

Benchuang Electronics si è affermata come produttore leader e affidabile di circuiti stampati flessibili (circuiti stampati flessibili). Con un impegno verso l’eccellenza e un focus sulla qualità, Benchuang Electronics fornisce costantemente soluzioni innovative e ingegnerizzate con precisione per soddisfare le diverse esigenze dei clienti.

La nostra dedizione nel mantenere gli standard più elevati nella produzione si riflette nella durata, affidabilità e prestazioni dei nostri circuiti stampati flessibili. Che si tratti di dispositivi medici, applicazioni aerospaziali o elettronica industriale, Benchuang Electronics si distingue come partner affidabile, fornendo soluzioni di circuiti stampati rigido-flessibili di prima qualità che incarnano durata, flessibilità e qualità senza pari nel settore in continua evoluzione della produzione elettronica.

Inizia con il circuito stampato flessibile

- Flessibile a singolo lato, doppio lato, multistrato, circuito flessibile HDI

- Circuito flessibile di grande formato, circuito flessibile ad alta temperatura

- Circuito flessibile con rame spesso, circuito flessibile scolpito

- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R materiale