- Materiale per PCB ad alta frequenza a basse perdite

- Materiali per PCB ad alta velocità a basse perdite

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, materiale Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiale

- L’Interconnessione ad Alta Densità, o circuito stampato HDI, utilizza microvia, via nei pad e tracce/spazi più ridotti per garantire una maggiore densità di segnale e un’integrità del segnale superiore.

Circuito Stampato HDI

La norma IPC-2226 definisce HDI come un circuito stampato con una densità di cablaggio per unità di superficie superiore rispetto ai circuiti stampati tradizionali (PCB). Esistono diversi tipi di caratteristiche HDI, come tipo I, tipo II e tipo III, come definito nella IPC-2226.

I circuiti stampati High-Density Interconnect (HDI) presentano una densità circuitale molto più elevata rispetto ai PCB standard, il che significa che è possibile posizionare più componenti su un’area più ridotta. Ciò si ottiene riducendo la larghezza delle tracce, aumentando il numero di strati, aggiungendo microvia stackati/scalati/ciechi/interrati e utilizzando linee e spazi più fini.

Generalmente sono più costosi dei PCB standard a causa del processo di produzione più complesso e dell'utilizzo di materiali specializzati. Di seguito sono riportate alcune considerazioni chiave di progettazione che il progettista di PCB deve comprendere, poiché è essenziale che il produttore di PCB sia consapevole delle sfide legate ai circuiti stampati ad alta tecnologia.

Benchuang Electronics dispone delle capacità e dell'esperienza necessarie per affrontare qualsiasi progetto, inclusa la fabbricazione e produzione di circuiti ad alta densità di interconnessione (HDI). I circuiti stampati HDI stanno diventando sempre più diffusi e trovano impiego in una vasta gamma di settori, tra cui quello medico, militare e aerospaziale. Sono particolarmente utilizzati in smartphone, tablet e altri dispositivi digitali.

Capacità dei circuiti stampati multistrato HDI

Un circuito stampato HDI richiede microvia più piccoli per le transizioni tra gli strati, specialmente nei componenti BGA a passo ridotto e con un numero maggiore di tracce per mm². Per ospitare componenti a passo ridotto, in un layout HDI si trovano tipicamente le seguenti caratteristiche:

Microvia più piccoli: I circuiti HDI utilizzano microvia (forati meccanicamente o a laser), ciechi/interrati e scalati per le transizioni tra gli strati. Questi microvia presentano rapporti di aspetto inferiori rispetto ai classici via passanti. Per poterli utilizzare con componenti a passo più fine, i loro diametri sono ridotti, il che limita la loro profondità utile.

Tracce più sottili: Le tracce più sottili utilizzate nei circuiti HDI sono necessarie per collegarsi ai microvia su ciascuno strato, nonché ai microvia sotto pad. Le tracce più sottili consentono anche una maggiore densità di tracciatura, da cui il termine HDI.

Numero di strati più elevato: Abbiamo realizzato circuiti non HDI con un elevato numero di strati, ma nei circuiti HDI il numero di strati può facilmente raggiungere i 20 o più quando si lavora con componenti ad alta densità di pin (ad esempio FPGA).

Livelli di segnale più bassi: I circuiti HDI non sono utilizzati per alte tensioni o correnti elevate. Ciò è dovuto al fatto che l’elevata intensità di campo tra linee adiacenti può causare scariche elettrostatiche (ESD), mentre correnti elevate provocherebbero un eccessivo aumento di temperatura nei conduttori.

Linee guida per la progettazione di circuiti stampati HDI

Scarica le nostre linee guida per la progettazione di circuiti HDI

Per evitare errori fin dall’inizio, abbiamo raccolto le nostre linee guida di progettazione da utilizzare come checklist.

Il file elenca alcune delle caratteristiche di fabbricazione tipicamente associate ai circuiti HDI. I limiti delle caratteristiche indicati non sono esaustivi; i nostri ingegneri esperti hanno lavorato con tutti i tipi di materiali per PCB, quindi possiedono le conoscenze e le competenze per fornire raccomandazioni e rispondere a tutte le vostre domande sui circuiti HDI. Soprattutto, sanno come assistervi per garantire la producibilità e identificare i potenziali fattori di costo di un progetto.

| Description | Production | Advanced |

|---|---|---|

| Structure | 3+n+3 (8+N+8 MAX) | 9+N+9 |

| Layer Count | 2~80L | 100L |

| Min. Board thickness | 0.005" (+/-10%) | 0.005" (+/-10%) |

| Max. Board thickness | 0.300" (+/-10%) | 0.350" (+/-8%) |

| BGA Pitch | 8mils (0.2mm) | 6mils (0.15mm) |

| Min.BGA pad/space | 7mils/3mils | 5mils/2mils |

| Materials for build up | ||

| Prepreg (FR4 1067/1086/2113) | Yes | Yes |

| Prepreg (ceramics Ro4350) | Yes | Yes |

| Laser Drillable Prepreg | Yes | Yes |

| laser Drillable core (FR4, PI, PTFE, ceramics) | Yes | Yes |

| laser Drillable Min.Dielectric thickness | 2mils | 1.5mils |

| laser Drillable Max.Dielectric thickness | 4mils | 5mils |

| Laser via | ||

| Min / Max | 2.5mils / 6mils | 2mils / 6mils |

| Min via edge to via dege space | 6mils | 5mils |

| True position Tolerance | +/-1mils | +/-1mils |

| Drilling | ||

| Min. Drilled blind via diameter (as drilled) | 6mils | 5mils |

| Min via edge to via dege space (as drilled) | 8mils | 7mils |

| PTH Design | ||

| Blind via aspect ratio (dielectric thickness/ Laser drill hole size) | 0.8 | 1 |

| Blind via plating thickness | 0.3~1mils | 0.3~1mils |

| Capture pad A/R | 2.5mils | 2mils |

| Laser via Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Blind via aspect ratio (as drilled) (dielectric thickness/ drilling hole size) | 0.5 | 0.5 |

| Blind via plating thickness (as drilled) | 0.8mils | 1.0mils |

| Capture pad A/R (as drilled) | 3mils | 2mils |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 12oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

Visualizza Altro +

HDI PCB 1+N+1

Questa è la struttura di progettazione più semplice per circuiti stampati HDI, adatta per BGA con un numero ridotto di I/O. Presenta linee sottili, microvia e tecnologie di registrazione in grado di gestire un passo delle sfere di 0,4 mm, eccellente stabilità e affidabilità del montaggio, e può contenere via riempiti in rame.

In questo stack-up di tipo 1+N+1, l'”1″ rappresenta una laminazione sequenziale su ciascun lato del core. Una laminazione sequenziale aggiunge due strati di rame per un totale di N+2 strati. Questo stack-up non presenta via sovrapposti. C’è una laminazione aggiuntiva e nessuna sovrapposizione dei via. Il via interrato è stato forato meccanicamente. Non è necessario utilizzare un riempimento conduttivo per il via. Si riempirà naturalmente con il materiale dielettrico. La seconda laminazione aggiunge gli strati superiore e inferiore. Quindi, si conclude con una foratura meccanica finale. Il produttore del circuito stampato pianifica la giusta quantità di prepreg tra il primo e il secondo strato in modo che la resina fluisca nel via interrato.

Circuito stampato HDI 2+N+2

La dicitura 2+N+2 nella produzione di circuiti stampati si riferisce a una struttura di stack-up nella progettazione di un circuito stampato. I numeri 2 e 2 rappresentano il numero di strati in rame (o altri materiali) nel core della scheda, che forniscono la connessione elettrica e la stabilità per i componenti. La lettera “N” indica il numero di strati di segnale aggiuntivi che possono essere inseriti tra lo strato del core. Il valore di “N” è determinato dalla complessità e dal numero di connessioni elettriche richieste sul circuito stampato.

Ad esempio, il termine “4+N+4” nella laminazione sequenziale dei circuiti stampati si riferisce al numero di strati utilizzati nel processo di produzione di un circuito stampato.

La struttura di stack-up è fondamentale per determinare le prestazioni elettriche complessive, l’integrità del segnale e la gestione termica del circuito stampato. Con 4 strati nel core e ulteriori N strati nella parte interna, il progettista può ottimizzare il routing, lo shielding e le strategie di disaccoppiamento per soddisfare i requisiti elettrici della scheda. I 4 strati aggiuntivi nel core forniscono maggiore stabilità e migliorano l’integrità meccanica della scheda.

In sintesi, la struttura 4+N+4 nella produzione di circuiti stampati offre un design bilanciato che garantisce le prestazioni elettriche necessarie, l’affidabilità e la resistenza meccanica richieste per il circuito stampato.

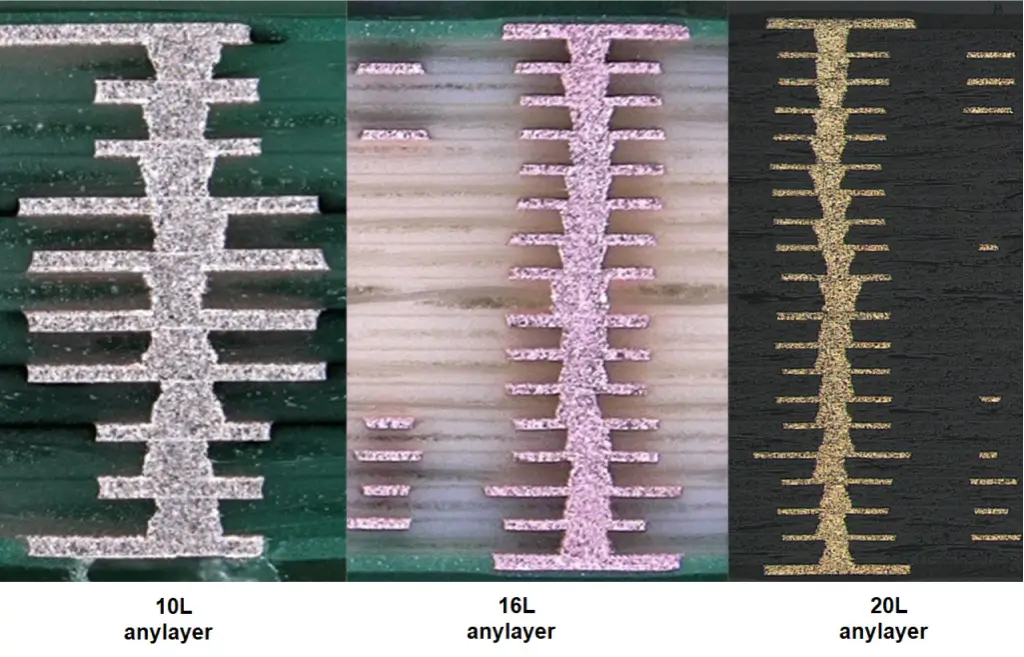

Circuito stampato Any Layer

Si tratta di circuiti stampati che consentono connessioni libere tra tutti gli strati, combinando tecnologia laser e tecnologia di placcatura riempita che permette una lavorazione ultra-fine. Grazie alla maggiore libertà di progettazione e alla cablatura ad alta densità, questi circuiti stampati sono ideali per le esigenze di miniaturizzazione e assottigliamento di smartphone e altri dispositivi ad alte prestazioni.

Il circuito stampato Any Layer HDI è talvolta denominato Any-Layer HDI, il che significa che i segnali possono essere instradati su interconnessioni ad alta densità tra qualsiasi strato nello stack-up. Questi circuiti stampati HDI avanzati contengono più strati di microvia riempite di rame e impilate nel pad, che consentono interconnessioni ancora più complesse. Quando si utilizza un circuito stampato Any Layer HDI su una scheda HDI, ogni strato ha le proprie microvia laser-forate e riempite di rame. Il circuito stampato Any Layer HDI utilizza esclusivamente microvia impilate e riempite di rame per stabilire connessioni attraverso ogni strato. Ciò consente di realizzare connessioni tra due strati qualsiasi del circuito stampato una volta che gli strati sono impilati. Oltre a offrire un livello maggiore di flessibilità, permette ai progettisti di massimizzare la densità di interconnessione su qualsiasi strato.

Struttura del circuito stampato HDI

L’Institute for Printed Circuits (IPC-2226) definisce sei strutture di progettazione per circuiti stampati HDI. Questi progetti sono classificati secondo lo standard IPC-2226. Ogni struttura può essere rappresentata dalla notazione i+[C]+i, dove i indica il numero di strati su ciascun lato del “core”, rappresentato da [C]. Il core di un PCB è il materiale base rigido su cui vengono stampate le tracce in rame. Di seguito sono riportate le tre strutture più comunemente utilizzate nella produzione di circuiti stampati HDI.

Nella specifica IPC-2226, le caratteristiche HDI sono classificate in tre tipi:

- l Tipo I: Microvia con dimensioni pari o inferiori a 0,15 mm (6 mil)

- l Tipo II: Via ciechi, dove il via non attraversa l’intero circuito ma termina su uno strato interno. Le dimensioni dei via di tipo II sono tipicamente comprese tra 0,15 mm e 0,50 mm (6-20 mil)

- l Tipo III: Via passanti, che attraversano l’intero circuito e fuoriescono da entrambi i lati. Le dimensioni dei via di tipo III sono generalmente superiori a 0,50 mm (20 mil)

Ogni tipo di caratteristica HDI è progettato per soddisfare requisiti specifici e viene utilizzato in applicazioni diverse. La specifica IPC-2226 fornisce linee guida di progettazione e criteri di prestazione per le caratteristiche HDI ed è ampiamente utilizzata nell'industria elettronica come riferimento per la progettazione e la produzione di circuiti stampati ad alta densità.

Sulla base dello standard IPC-2315 dell'Institute of Printed Circuits (IPC), i produttori possono utilizzare stack-up HDI di tipo I, II, III, IV, V o VI. Tra questi, i tipi IV, V e VI sono più costosi da produrre e solitamente non sono adatti per PCB ad alta densità con sfide di routing e breakout di BGA.

La producibilità di un design HDI dipende principalmente dalle strutture dei via. Le strutture dei microvia possono influenzare significativamente il processo produttivo, poiché incidono direttamente sul numero di cicli di laminazione. Maggiore è la varietà di strati in cui i microvia iniziano e terminano, maggiore sarà il numero di laminazioni sequenziali necessarie per la produzione del PCB.

Fabbricazione del circuito stampato Any Layer HDI

Il processo di produzione del circuito stampato Any Layer HDI inizia con un core ultra-sottile dotato di microvia laser-forate e una base solida riempita di rame. Dopo che la prima microvia su uno strato interno viene riempita di rame, viene aggiunto lo strato dielettrico successivo mediante laminazione sequenziale. Si procede quindi alla foratura laser del nuovo strato per costruire il circuito stampato Any Layer HDI impilato, seguito dal riempimento delle via in quello strato con rame. Questo processo viene ripetuto fino a ottenere lo stack-up desiderato con microvia riempite di rame. Il riempimento sequenziale in rame migliora l’integrità strutturale della scheda ed è necessario per prevenire avvallamenti o vuoti nelle microvia interne, purché la stratificazione produca interfacce di placcatura robuste nel caso in cui vengano utilizzate microvia impilate.

Cicli di laminazione sequenziale

La laminazione sequenziale dei circuiti stampati è un processo in cui più strati di materiale metallico e isolante vengono impilati e laminati insieme in modo sequenziale. Questo processo viene utilizzato per costruire circuiti stampati multistrato con layout di circuiti più complessi e densi. Nella laminazione sequenziale, ogni strato viene aggiunto uno alla volta, applicando un materiale fotoresist a pellicola secca su ciascuno strato e poi incidendolo per formare il tracciato desiderato. Questo processo viene ripetuto per ogni strato e, dopo l’assemblaggio di tutti gli strati, l’intero stack-up viene pressato e polimerizzato sotto calore e pressione per formare un circuito stampato solido e ad altissima densità.

Ogni ciclo di laminazione o processo di laminazione sequenziale prevede l’impilamento del numero desiderato di strati di materiale, seguito dall’applicazione di calore e pressione per unire gli strati. Il processo viene ripetuto per ogni ciclo fino al raggiungimento dello spessore finale desiderato.

Sfide nei cicli di laminazione sequenziale nei circuiti stampati

- Consistenza della laminazione: Garantire una qualità di laminazione uniforme attraverso più cicli rappresenta una sfida significativa, poiché è difficile controllare l’uniformità di pressione, temperatura e tempo, portando a una laminazione disomogenea.

- Delaminazione: La delaminazione è un problema comune che si verifica quando il legame tra gli strati di un circuito stampato si indebolisce o fallisce. Ciò può accadere a causa di molteplici cicli di laminazione, che aumentano il rischio di delaminazione e possono portare al malfunzionamento del circuito stampato.

- Deformazione (Warping): La deformazione è un altro problema comune associato a molteplici cicli di laminazione. Si verifica quando il circuito stampato non viene riscaldato e raffreddato in modo uniforme, causando una distorsione della scheda e portandola a deformarsi.

- Difetti di laminazione: Difetti di laminazione, come bolle d’aria, crepe e vuoti, possono verificarsi durante il processo di laminazione. Questi difetti possono indebolire il circuito stampato e ridurne l’affidabilità.

- Compressione del materiale: Molteplici cicli di laminazione possono anche causare compressione del materiale, con conseguente perdita dello spessore originale del circuito stampato. Ciò può influire sulle prestazioni e sull’affidabilità della scheda.

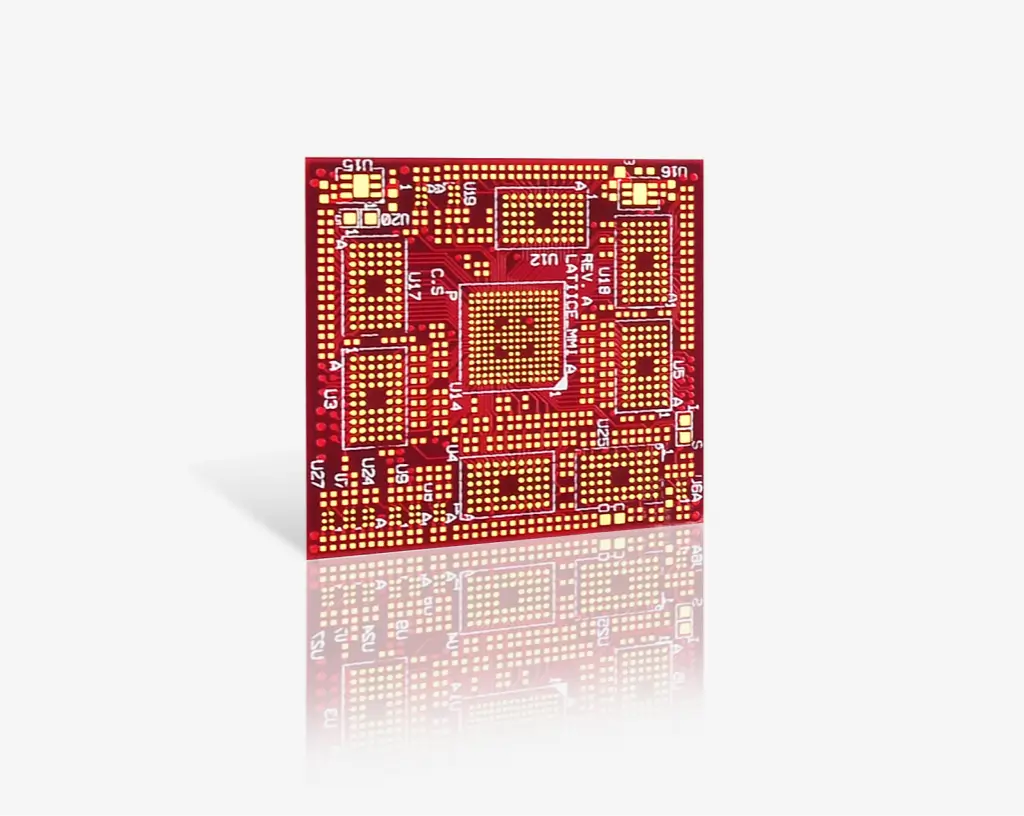

Applicazioni del circuito stampato HDI

Dispositivi mobili:

Smartphone / Tablet

In linea con la tendenza verso l'alta funzionalità dei dispositivi mobili, la nostra azienda sta applicando le tecnologie Build-up Stack-via, Staggered via, Filled via e Fine Pitch al processo produttivo per circuiti stampati di piccole dimensioni/ad alta densità e di alta qualità.

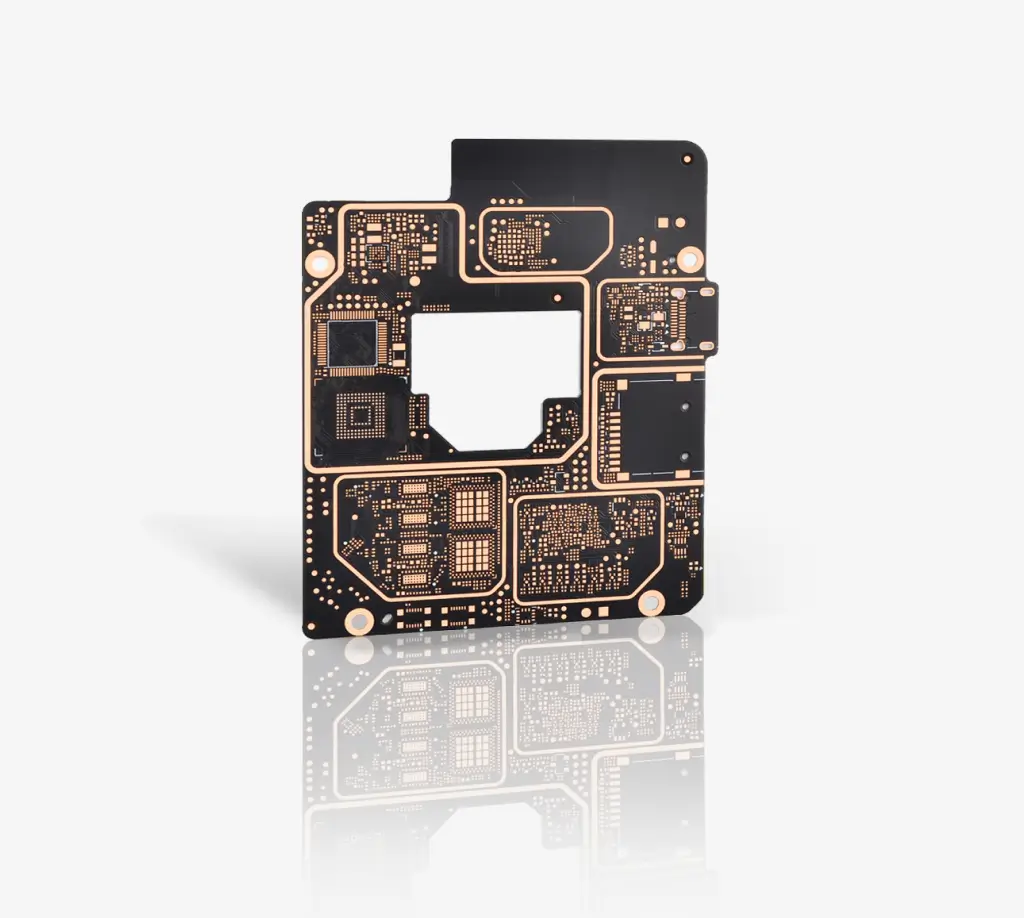

Moduli di memoria (DIMM/SODIMM): PC desktop/PC portatili/Workstation/Server

Per migliorare le prestazioni dei PC che richiedono l'elaborazione veloce di grandi quantità di dati, la nostra azienda fornisce circuiti stampati per DIMM e SODIMM in varie forme, oltre a offrire opzioni di personalizzazione per server o workstation.

SSD:

PC desktop/PC portatili/Workstation/Server

Con il suo basso consumo energetico e l'elevata velocità di elaborazione, l'SSD (unità a stato solido) si sta affermando come dispositivo di archiviazione ecocompatibile promettente per la prossima generazione. Diventerà infine il dispositivo di archiviazione secondario standard per i PC. Attualmente, la nostra azienda fornisce circuiti stampati multistrato di alta qualità.

Display (LCD/OLED):

TV OLED/Monitor PC/Schermi per notebook/Display per dispositivi mobili e tablet

Si prevede che il mercato dei display continuerà a crescere parallelamente al rapido sviluppo dell'industria dell'informazione e della comunicazione. Recentemente sono richieste caratteristiche come alta risoluzione, elevata integrazione, spessore ridotto e peso leggero. Inoltre, la nostra azienda fornisce circuiti stampati ad alta densità e di alta qualità applicabili a vari prodotti display, utilizzando tecnologie Build-up Stack via, Staggered via, Filled via e fine pitches in base alle esigenze del cliente.

Inizia con il circuito stampato HDI

- Microvia cieche, microvia interrate, circuito stampato Ultra HDI

- Materiale per PCB ad alta frequenza a basse perdite

- Materiali per PCB ad alta velocità a basse perdite

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, materiale Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiale