- Microvia cieche, microvia interrate, circuito stampato Ultra HDI

- Materiale per PCB ad alta frequenza a basse perdite

- Materiali per PCB ad alta velocità a basse perdite

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, materiale Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiale

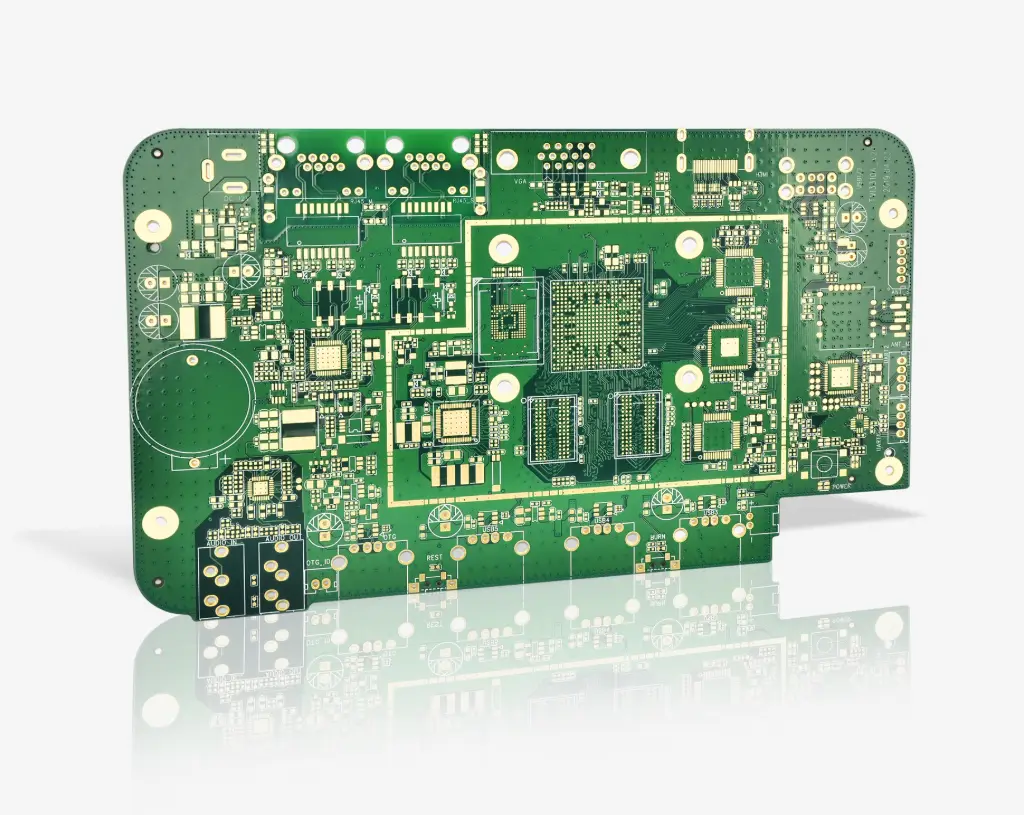

Circuito stampato multistrato

Si tratta di un circuito stampato realizzato con tre o più strati conduttivi in rame. La lamina conduttiva appare come vari strati di una scheda a circuito multistrato. I diversi strati interni vengono lavorati a coppie (su un nucleo) e poi uniti insieme utilizzando prepreg come strato isolante. Gli strati vengono quindi disposti in modo che entrambi i lati del circuito stampato possano essere utilizzati per montare componenti, con ulteriori tracce/connessioni elettriche all’interno della scheda. Le via vengono utilizzate come fonte di connessioni elettriche tra i diversi strati di un circuito stampato multistrato.

Numerosi prodotti utilizzano circuiti stampati multistrato, tra cui computer, apparecchiature mediche, sistemi automobilistici, GPS e sistemi satellitari, nonché sistemi di controllo industriale.

Applicazioni dei circuiti stampati multistrato

Circuiti stampati per router/switch

Si tratta di apparecchiature di rete che collegano LAN con LAN o LAN con WAN. Il router è un’apparecchiatura che svolge il ruolo di guida per garantire una comunicazione appropriata tra diverse reti, occupandosi principalmente delle reti di comunicazione esterne. A differenza del router, lo switch è un’apparecchiatura che gestisce una rete indipendente in cui la velocità di ingresso è garantita senza ritardi, anche quando i volumi di comunicazione aumentano, assicurando la capacità di comunicazione nominale nonostante l’affollamento di diversi pacchetti nel percorso di trasmissione.

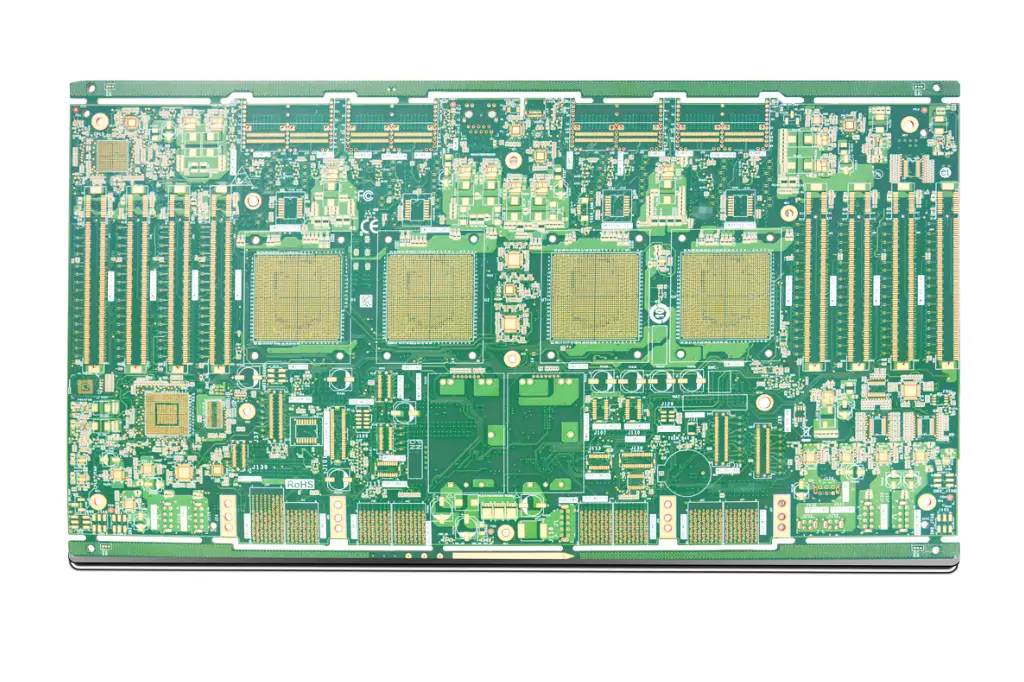

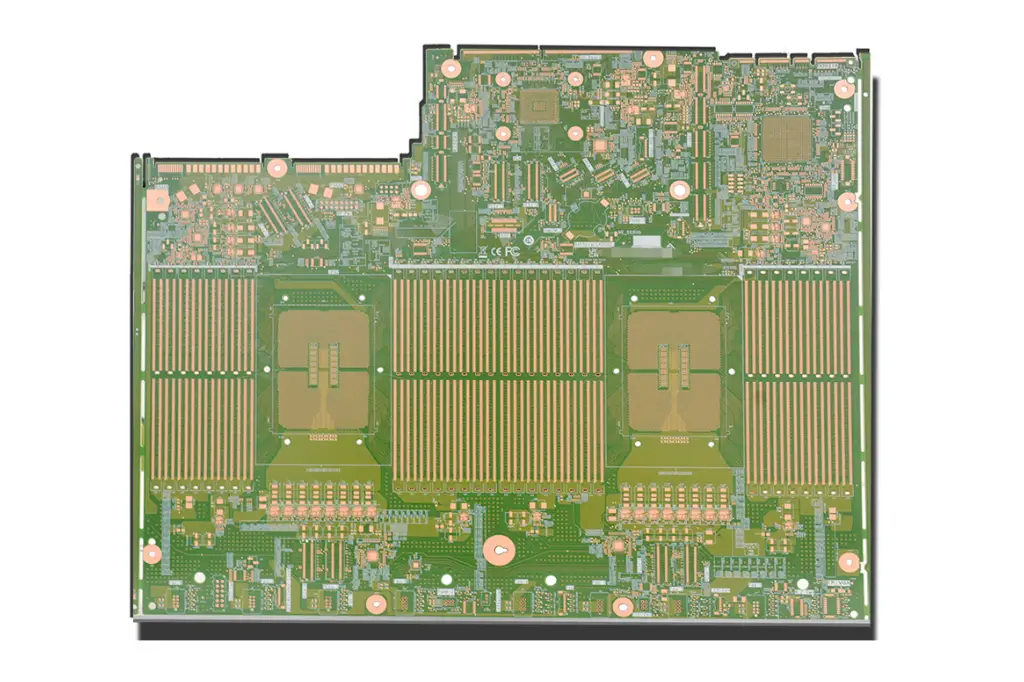

Backplane PCB

È una scheda a circuito che funge da connettore tra router e switch, sulla quale sono montati slot di inserimento nel backplane reale di grandi dimensioni, permettendo a più router/switch e altri dispositivi di creare un percorso per il trasferimento dei dati tra le apparecchiature.

I backplane o “pannelli posteriori” hanno tipicamente un numero di strati superiore rispetto ai circuiti stampati standard, spesso da 20 a 40 strati o più. Sono grandi e spessi, con file di fori press-fit per connettori ad alta velocità. Questi connettori consentono alle schede figlie (daughter-cards) o alle schede di linea (line-cards) di essere inserite e sostituite facilmente. I backplane possono essere passivi o attivi, con quelli passivi privi di dispositivi di elaborazione e memoria integrati. In alcuni casi, le schede di linea possono essere inserite da entrambi i lati, e in tal caso le schede vengono chiamate midplane.

Le applicazioni per i backplane spingono queste schede a velocità estremamente elevate (>100 GHz). L’affidabilità della trasmissione dei dati è fondamentale per garantire una perdita di pacchetti pari a zero. Pertanto, l’integrità del segnale (SI) diventa estremamente critica nei sistemi backplane.

I materiali di base utilizzati nei backplane sono solitamente a bassissima perdita e possono includere vetro a bassa costante dielettrica (Dk) e fogli di rame HVLP. Per ridurre al minimo l’effetto di trama e lo skew, può essere utilizzata la rotazione dell’immagine sul pannello di produzione o il routing a zig-zag.

Back Drilling

Il backdrill viene utilizzato per rimuovere la porzione inutilizzata dei fori metallizzati (stub) che causano riflessioni del segnale e degradano l’integrità del segnale (SI). I nostri sistemi all’avanguardia per il backdrill dispongono di funzionalità di mappatura dei pannelli per garantire coerenza e ripetibilità della profondità.

Benchuang può eseguire backdrill da entrambi i lati a diverse profondità. Per ridurre al minimo la lunghezza dei barilotti e migliorare l’SI, possono essere utilizzate anche via cieche e sepolte.

Benchuang Electronics offre servizi rapidi e produzione di assemblaggio per backplane, tra cui:

· Costruzioni ibride pronte per la certificazione UL®, che integrano FR4, laminati a bassa perdita, via cieche e sepolte

· Ottimizzazione dell’integrità del segnale nei fori metallizzati (PTH)

· Tecnologia di capacità sepolta (buried capacitance®)

· Resistori a film spesso

· Finiture superficiali conformi alla direttiva RoHS

Circuiti stampati per server/storage

Circuiti stampati per server/storage di fascia alta che memorizzano e gestiscono dati di grande capacità

Con il rapido sviluppo del settore IT negli ultimi anni, la necessità e l’importanza di una manutenzione e gestione efficiente dei big data sono in costante aumento.

Benchuang Electronics è entrata nel mercato dei white box server nella regione della Grande Cina, basandosi sulla tecnologia avanzata per circuiti stampati ultra multistrato. Guidiamo il mercato grazie alla collaborazione con prestigiosi clienti globali.

Circuiti stampati per supercomputer (HPC)

Circuiti stampati per supercomputer che eseguono operazioni aritmetiche ad altissima velocità

L’HPC (High-Performance Computing) è spesso definito a livello nazionale come supercomputer. Viene utilizzato principalmente da istituti di ricerca, dall’Amministrazione Meteorologica Cinese e da grandi conglomerati per l’elaborazione rapida di enormi quantità di dati. Poiché la dimensione del mercato è generalmente determinata dagli investimenti governativi, questo settore è caratterizzato da una grande variabilità della domanda e da rapidi cambiamenti tecnologici.

Circuiti stampati per l'aerospazio

L’industria aerospaziale impone standard rigorosi ai propri fornitori. Le ragioni non sono misteriose: nessun altro settore affronta rischi così elevati e un potenziale così ampio, che può portare sia a successi straordinari sia a disastri terribili. Le apparecchiature necessarie per le attività aerospaziali richiedono un livello eccezionale di sofisticazione e affidabilità, che include anche l’affidabilità dei circuiti stampati aerospaziali.

La progettazione e le prestazioni del circuito stampato (PCB), elementi chiave di tutti i sistemi aerospaziali, devono essere impeccabili. Per garantire la qualità necessaria, i fornitori per il settore aerospaziale devono soddisfare gli standard AS9100, che impongono misure aggiuntive rispetto ai requisiti internazionali ISO9001 per i sistemi di qualità. Questo fornisce un ulteriore livello di protezione per tutti i soggetti coinvolti.

Per quanto riguarda i circuiti stampati (PCB), le industrie aerospaziali richiedono prestazioni tecniche sempre più elevate a costi accessibili. Benchuang ha investito sia in attrezzature di produzione sia in competenze specializzate, focalizzandosi su alte prestazioni, affidabilità e tolleranze ambientali estreme richieste da questi settori.

Ulteriori requisiti possono includere una durata prevista di oltre 5 anni (a volte estesa a 15 anni o più). I circuiti devono inoltre funzionare in condizioni estreme, che possono includere temperature e umidità elevate, vibrazioni, impatti e sopravvivenza in ambienti ostili come spray salino, sabbia o polvere sollevata dal vento e radiazioni solari.

Probe Card

Una scheda utilizzata per collegare il sistema di test principale e la stazione di probe, un dispositivo di alimentazione automatica del wafer, al wafer stesso, al fine di determinare la qualità e i difetti di ogni chip sul wafer semiconduttore. Dispositivo di interfaccia per verificare le caratteristiche elettriche dei singoli semiconduttori sul wafer, che rappresenta la fase preliminare del processo di produzione dei semiconduttori.

La probe card è un dispositivo di connessione per verificare il funzionamento del semiconduttore tra il chip e la macchina di test. Prima che un semiconduttore sul wafer raggiunga la fase di packaging, la probe card controlla eventuali guasti del dispositivo sotto test (DUT).

Load Board

Utilizzato nel dispositivo di interfaccia per testare le caratteristiche elettriche, la funzionalità e le prestazioni del package post-processo del semiconduttore (IC).

La load board viene utilizzata per eseguire vari tipi di test sugli IC nella produzione per l’industria dei semiconduttori. Con la trasmissione di segnali o caratteristiche elettriche, la load board funge da interfaccia tra l’IC e l’ATE (Automatic Test Equipment).

Burn-In Board

Circuito stampato ad alta temperatura utilizzato per il rilevamento precoce di semiconduttori a breve durata, applicando stress estremi di alta temperatura e alta tensione per il test di burn-in mediante montaggio di un dispositivo.

Le nostre capacità di produzione di circuiti stampati includono un’ampia varietà di densità, numero di strati, materiali, processi e finiture. Siamo rinomati per i tempi di consegna rapidi: progetti di circuiti stampati a 2 strati completati in giornata e progetti multistrato in sole 24 ore.

Siamo leader di mercato nella progettazione e produzione di Burn-in Board (BIB). Il Burn-in Board è un circuito stampato che funge da attrezzatura nel processo di burn-in. Viene utilizzato come parte del processo di test di affidabilità degli ASIC, durante il quale i componenti del circuito stampato vengono sottoposti a stress per rilevare eventuali guasti. I Burn-in Board sono dotati di socket per ospitare gli ASIC testati e sono progettati per resistere alle alte temperature durante i test. I nostri esperti garantiscono che tutti i componenti attivi/passivi e i connettori rispettino i requisiti di alta temperatura, e che tutti i materiali e componenti soddisfino le specifiche per alte temperature e invecchiamento in forno.

Partendo dalla selezione dei materiali fino alla scelta dei componenti, in base alla natura del test, selezioniamo con cura ogni elemento per soddisfare le specifiche richieste. Forniamo schede per tutti i tipi di sistema, con soluzioni disponibili per varie condizioni di test, tra cui HTOL, LTOL, PTC, HAST e 85/85. Ogni burn-in board è progettato da ingegneri specializzati in questo campo e può essere personalizzato per soddisfare i requisiti e le specifiche dell’applicazione del cliente.

Offriamo tempi di consegna rapidi sia per progetti di schede universali che per circuiti stampati personalizzati. Siamo esperti nella gestione di tutte le dimensioni, complessità versatili, BGA, LGA, QFP, DIP, socket personalizzati e multistrato, sia per prototipi che per quantità di produzione.

Realizziamo burn-in board per intervalli di temperatura di picco che vanno da 125°C a 250°C, utilizzando materiali High Tg FR4 o speciali poliammidi, in base alle temperature di test applicabili.

Circuito stampato RF radar per ADAS

Il circuito stampato per radar automotive inaugurerà una nuova era della comunicazione per il settore automobilistico

L’ADAS (Advanced Driver Assistance System) è un prodotto in cui un’antenna con alta frequenza di 77~79GHz è integrata sul circuito stampato. Presenta la caratteristica di poter trasmettere e ricevere informazioni su distanza, posizione e dati relativi al veicolo.

Attualmente viene installato in quantità di 2~6 unità per veicolo, ma si prevede che la domanda aumenterà fino a 20 unità per veicolo con lo sviluppo della guida autonoma. Benchuang Electronics sta concentrando lo sviluppo prodotto in collaborazione con clienti globali, basandosi sull’expertise nell’utilizzo di materiali speciali per circuiti stampati ultra multistrato.

Benchuang è un fornitore strategico a ciclo completo di circuiti stampati (“PCB”) ad alta tecnologia e affidabilità per OEM e produttori di elettronica automotive di primo livello. Offriamo una soluzione one-stop che soddisfa un’ampia gamma di esigenze PCB dei clienti automotive. Dai prototipi regionali e consegne ultra-rapide alla produzione ad alto volume, dall’heavy copper alla tecnologia RF/mmWave, il team di ingegneri Benchuang è a vostra disposizione.

Benchuang è impegnata nello sviluppo continuo di soluzioni avanzate e competenze specializzate nei sistemi ADAS (Advanced Driver Assistance Systems), e-mobility e powertrain elettrificati con applicazioni ad alta corrente, alta tensione e carico termico elevato, nonché nella connettività.

Circuito stampato RF

I circuiti stampati a radiofrequenza (RF PCB) sono circuiti stampati ad alta frequenza che operano sopra i 100MHz; qualsiasi frequenza superiore a 2GHz viene classificata come circuito stampato a microonde.

Un circuito stampato a radiofrequenza (RF PCB), che opera su onde da frequenze molto basse a estremamente alte, viene tipicamente utilizzato per progetti che coinvolgono segnali di comunicazione. Ciò include tutto, dai telefoni cellulari ai radar militari.

I circuiti stampati RF a microonde sono un tipo specializzato di PCB progettati per gestire segnali ad alta frequenza nella gamma RF e a microonde con perdita di segnale minima e massima integrità del segnale. Vengono utilizzati in un’ampia gamma di applicazioni elettroniche come sistemi di comunicazione wireless, sistemi di comunicazione satellitare, sistemi radar e altri sistemi elettronici ad alta frequenza. La loro progettazione e produzione richiedono conoscenze ed esperienze specializzate per garantire le prestazioni attese.

Produzione di circuiti stampati multistrato

La domanda di circuiti stampati multistrato è in costante aumento. La spinta verso elettronica più piccola, veloce e potente ha reso i PCB multistrato molto più popolari. La possibilità di creare circuiti multistrato apre un mondo di possibilità, consentendo all’ingegnere di realizzare schede a circuito più densamente popolate che favoriscono la miniaturizzazione. Questo è un enorme vantaggio che le schede a doppia faccia non sono in grado di offrire.

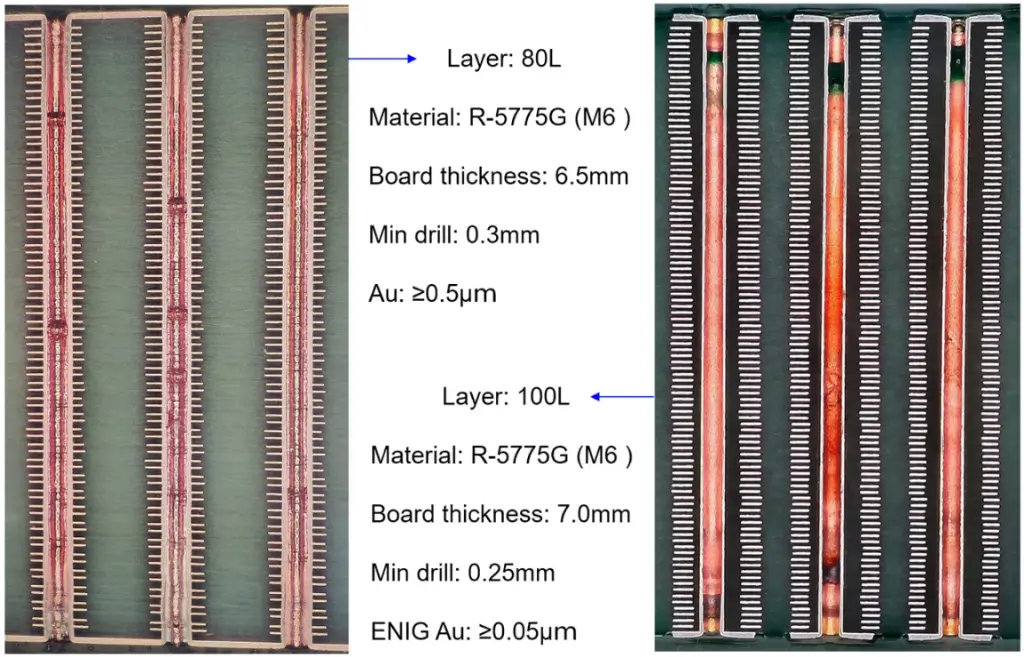

Capacità produttive di circuiti stampati multistrato

Scarica le nostre linee guida di progettazione per PCB multistrato

Per evitare errori fin dall’inizio, abbiamo raccolto le nostre linee guida di progettazione da utilizzare come checklist.

Il file elenca alcune delle caratteristiche di fabbricazione tipicamente associate ai PCB multistrato. I limiti delle caratteristiche elencati non sono esaustivi; i nostri ingegneri esperti hanno lavorato con tutti i tipi di

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

Visualizza Altro +

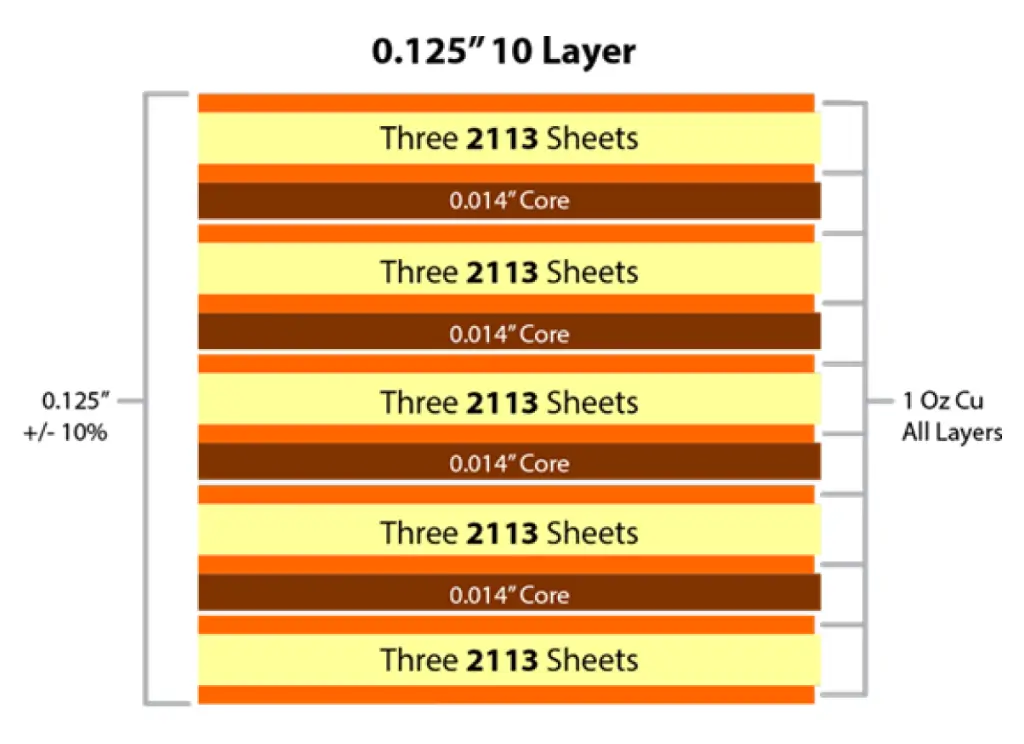

Laminazione di circuiti stampati multistrato

I materiali utilizzati nel processo di laminazione includono: nucleo interno (inner layer core), fogli di “prepreg” (tessuto in vetro impregnato con resina epossidica) e fogli di lamina di rame (Cu foil). I fori di allineamento presenti in ogni foglio di materiale e nel nucleo vengono utilizzati per posizionarli correttamente durante la sovrapposizione.

Per un circuito stampato a 4 strati, la struttura parte da un foglio di lamina di rame inferiore, seguito da un numero specifico di fogli di prepreg e dal nucleo interno. Successivamente, vengono aggiunti ulteriori strati di prepreg e infine il foglio di lamina superiore. Lo stack di pannelli viene assemblato su una pesante piastra metallica e, una volta completato, viene aggiunta una piastra superiore, creando un “libro”. Il libro viene quindi trasferito in una pressa idraulica riscaldata.

Vengono applicati pressione, calore e vuoto per un periodo di circa 2 ore, forzando la resina del prepreg a diventare elastica e a distribuirsi uniformemente sulle superfici del nucleo e della lamina. Una volta polimerizzata, la resina unisce i fogli di vetro, il nucleo e la lamina in un unico pannello multistrato.

Placcatura avvolgente (Wrap Plating) nei circuiti stampati multistrato

La placcatura avvolgente consiste nel rivestimento dei fori con rame, dove la placcatura si estende dal foro perforato sulla scheda fino alla superficie. Questa placcatura è realizzata in rame; si estende attorno alla struttura della via e sotto la placcatura superficiale per fuoriuscire dalla superficie.

Esistono diverse classi di specifiche riguardanti lo spessore della placcatura elettrolitica dei fori. Lo standard IPC-6012 (e lo standard di ispezione IPC-A-600) prevede le categorie Classe I, Classe II e Classe III. Le specifiche di spessore della Classe I stabiliscono semplicemente che lo spessore sarà concordato tra utente e fornitore (AABUS). Questa è l’opzione meno utilizzata dalla maggior parte degli impianti di produzione.

La specifica Classe II prevede che la placcatura avvolgente debba essere continua attraverso il foro placcato riempito e si estenda sulla superficie del circuito stampato. Lo spessore della placcatura avvolgente non deve essere inferiore a 5 μm [197 μin] per le strutture delle vie e dei fori passanti. Inoltre, la lavorazione del circuito stampato mediante processi di planarizzazione, levigatura ed etching non deve comportare una placcatura avvolgente insufficiente quando questi processi riducono lo spessore del materiale in rame.

Lo standard Classe III è simile allo standard Classe II, con la differenza che lo spessore minimo della placcatura avvolgente non deve essere inferiore a 12 μm [472 μin] per i fori passanti, le vie cieche e le vie sepolte con più di 2 strati. I nuclei con vie sepolte devono avere uno spessore minimo di 7 μm [276 μin] e sia le microvie cieche che quelle sepolte possono avere uno spessore minimo di placcatura avvolgente di 6 μm [236 μin].

Esistono molte sfide associate alla placcatura avvolgente del circuito stampato. Il "knee cracking" si verifica quando l'espansione della placcatura durante i cicli termici del circuito stampato può causare la formazione di crepe da stress nella placcatura avvolgente a causa della temperatura, del numero di strati del circuito stampato e del CTE dei materiali. Anche i cedimenti dei giunti a testa possono essere causati da cicli termici. Un'altra sfida è rispettare gli standard di spessore minimo durante il processo di planarizzazione, che potrebbe variare lo spessore della placcatura avvolgente di ±0.3 mils.

Costo dei circuiti stampati multistrato

Se esiste un aspetto negativo nei circuiti stampati multistrato, è che possono essere complessivamente più costosi rispetto alle controparti a singolo e doppio strato. Tuttavia, i produttori che scelgono i circuiti multistrato lo fanno per la loro maggiore versatilità e prestazioni, che compensano il costo aggiuntivo.

Più strati aumentano i costi a causa del maggior consumo di materiali e dei tempi di produzione più lunghi.

Materiali speciali come FR-4 High Tg e poliammide sono più costosi ma necessari per circuiti ad alte prestazioni.

Alti volumi possono ridurre il costo unitario grazie alle economie di scala.

Tecniche avanzate come HDI o l'uso di microvie aumentano il costo.

Circuito stampato a 4 strati

Con la miniaturizzazione dei prodotti elettronici ormai diffusa, la necessità di circuiti stampati compatti è in crescita. I circuiti multistrato sono quindi diventati la norma. Uno stackup a 4 strati sta diventando sempre più comune. Esaminiamo nel dettaglio il circuito stampato a 4 strati.

Gli stackup a 4 strati rappresentano un punto di partenza popolare per progetti semplici. Grazie al basso costo e all’elevata producibilità, il design a 4 strati continua a coesistere con soluzioni più complesse nel panorama progettuale odierno. La decisione di adottare uno stackup a 4 strati inizia con l’analisi del numero di componenti da posizionare e del routing necessario.

Configurazioni di stackup per circuiti a 4 strati

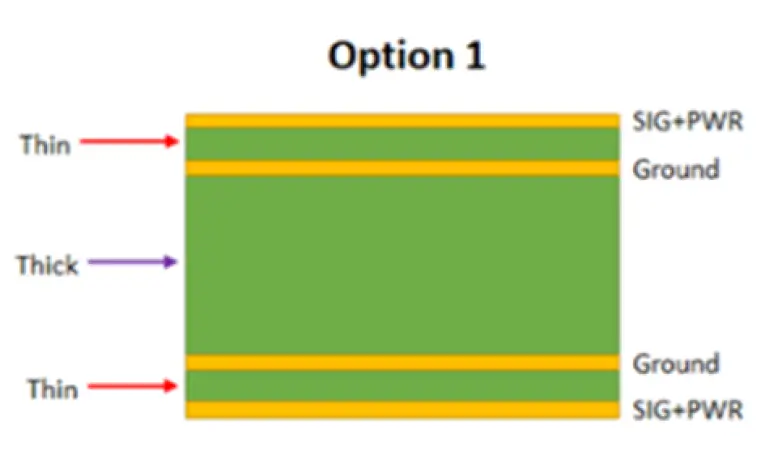

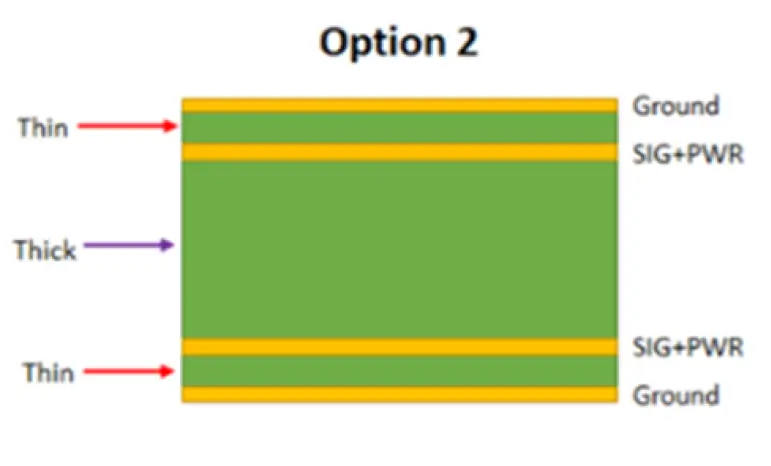

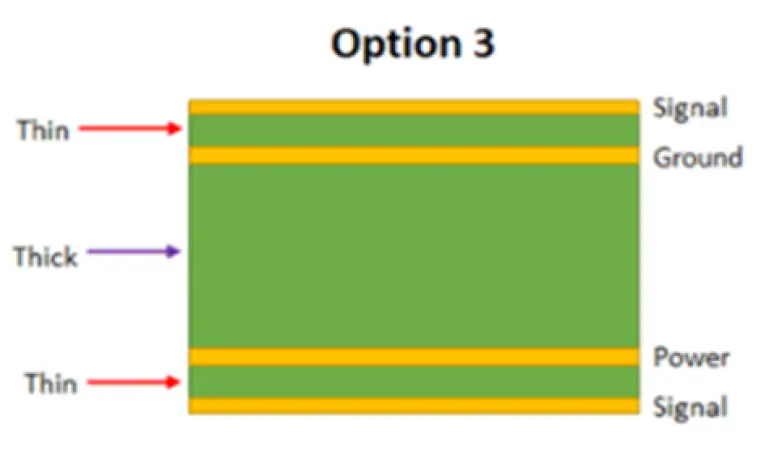

Esistono almeno una dozzina di modi per disporre gli strati in uno stackup a 4 strati, ma tre tipologie sono le più comuni. Queste configurazioni riconoscono l’utilizzo di piani di alimentazione e massa, che rappresentano una delle principali ragioni per adottare stackup a 4 strati. Le tre approcci più comuni sono illustrati nella grafica sottostante.

Le possibili configurazioni di stackup possono essere suddivise in 3 tipologie principali

Opzione 1 di stackup a 4 strati

Configurazioni di tipo SIG+PWR/GND

Opzione 2 di stackup per circuito stampato a 4 strati

Configurazioni di tipo SIG/GND/PWR/SIG

Opzione 3 di stackup per circuito stampato a 4 strati

Configurazioni di tipo SIG/GND/SIG + PWR/GND

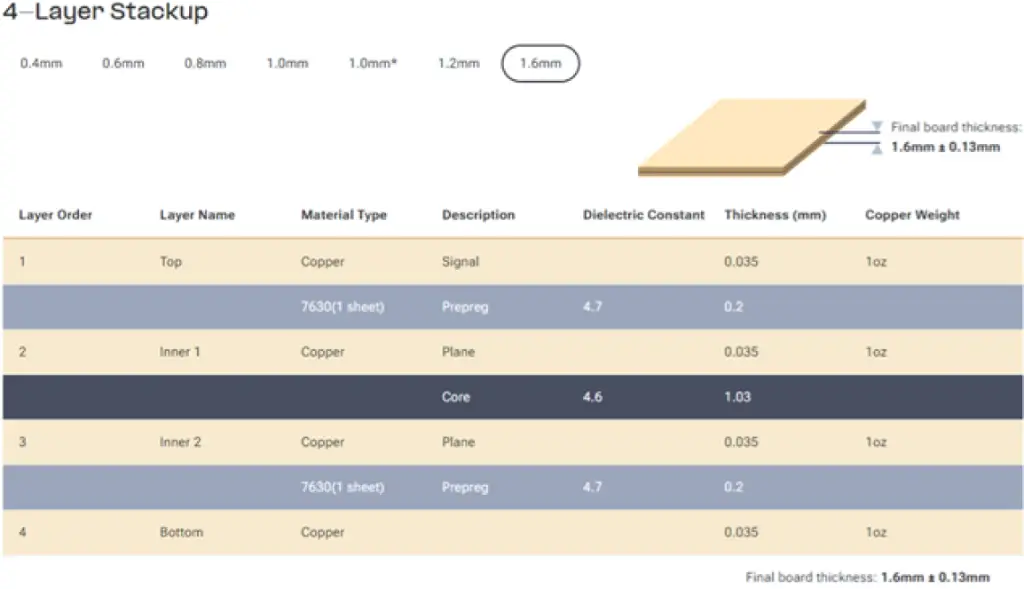

Spessore dello stackup per circuiti stampati a 4 strati (spessore del nucleo e del prepreg)

I circuiti stampati a 4 strati sono disponibili con due tipologie di spessore per nucleo e prepreg. Lo spessore standard è di 1,6 mm (circa 0,06 pollici), sebbene venga comunemente utilizzato anche lo spessore di 1,2 mm (circa 0,05 pollici).

Abbiamo già pubblicato un articolo in cui è possibile verificare la differenza tra nucleo e prepreg nei circuiti stampati.

Con un circuito stampato da 1,6 mm (circa 0,06 pollici), il materiale del nucleo ha uno spessore di 1,2 mm (circa 0,05 pollici), mentre i prepreg sono spessi 0,2 mm (circa 0,01 pollici) ciascuno.

Con uno spessore di 1,2 mm (circa 0,05 pollici), il nucleo è spesso 0,8 mm (circa 0,03 pollici), seguito da 0,2 mm (circa 0,01 pollici) di prepreg con rame e altri 0,2 mm (circa 0,01 pollici) di prepreg con rame.

Esempio di stackup per circuito stampato a 4 strati

Le aziende di produzione di circuiti stampati utilizzano stackup standard per molte realizzazioni, inclusi i circuiti a 4 strati. Lo stackup a 4 strati proposto da un produttore potrebbe avere uno spessore standard di 1,57 mm, sebbene siano disponibili anche altri valori comuni, come 1 mm o 2 mm. Se il progetto non presenta requisiti materiali stringenti, il produttore utilizzerà il proprio stackup standard.

Tipicamente, gli stackup standard sono specificati in una tabella come quella mostrata di seguito. Generalmente vengono forniti almeno lo spessore degli strati e la costante dielettrica, oltre a due opzioni per i valori di Tg.

Processo di produzione dei circuiti stampati multistrato

Non esiste un circuito stampato standard. Ogni PCB ha una funzione unica per un prodotto specifico. Pertanto, la produzione di un circuito stampato è un processo complesso e multi-fase. Questa panoramica illustra le fasi più importanti nella produzione di un circuito stampato multistrato.

- PPE - Pre-produzione ingegneristica

- Rilascio del materiale

- Strati interni

- Etching degli strati interni

- AOI (Automated Optical Inspection) degli strati interni

- Laminazione

- Perforazione

- PTH - Placcatura dei fori passanti

- Placcatura del pannello

- Imaging degli strati esterni

- Placcatura del pattern

- Etching degli strati esterni

- AOI (Automated Optical Inspection) degli strati esterni

- Otturazione delle vie

- Maschera saldante

- Finitura superficiale

- Profilatura

- ET - Test elettrico

- Ispezione finale

- Imballaggio

Fornitore di circuiti stampati multistrato di alta qualità

I processi per produrre circuiti stampati multistrato richiedono attrezzature specializzate, un impegno significativo nella formazione degli operatori e, non ultimo, considerevoli investimenti finanziari. Questo spiega perché alcuni produttori sono stati più lenti nell’entrare nel mercato della produzione multistrato rispetto ad altri.

Benchuang Electronics offre capacità avanzate per supportare progetti di circuiti stampati complessi, tra cui:

· Circuiti stampati HDI con microvie perforate a laser

· Circuiti con cavità

· Rame spesso fino a 30 oz.

· Via-in-pad

· Circuiti stampati RF e a microonde

· Fino a 100 strati

· E altre soluzioni specializzate

Inizia con il circuito stampato multistrato

- Microvia cieche, microvia interrate, circuito stampato Ultra HDI

- Materiale per PCB ad alta frequenza a basse perdite

- Materiali per PCB ad alta velocità a basse perdite

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, materiale Tachyon 100G

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiale