- 部品実装、BGA実装、スルーホール実装、混合実装

- 基板組立またはボックスビルド組立サービス:部品実装または完全なエレクトロニクスアセンブリを提供

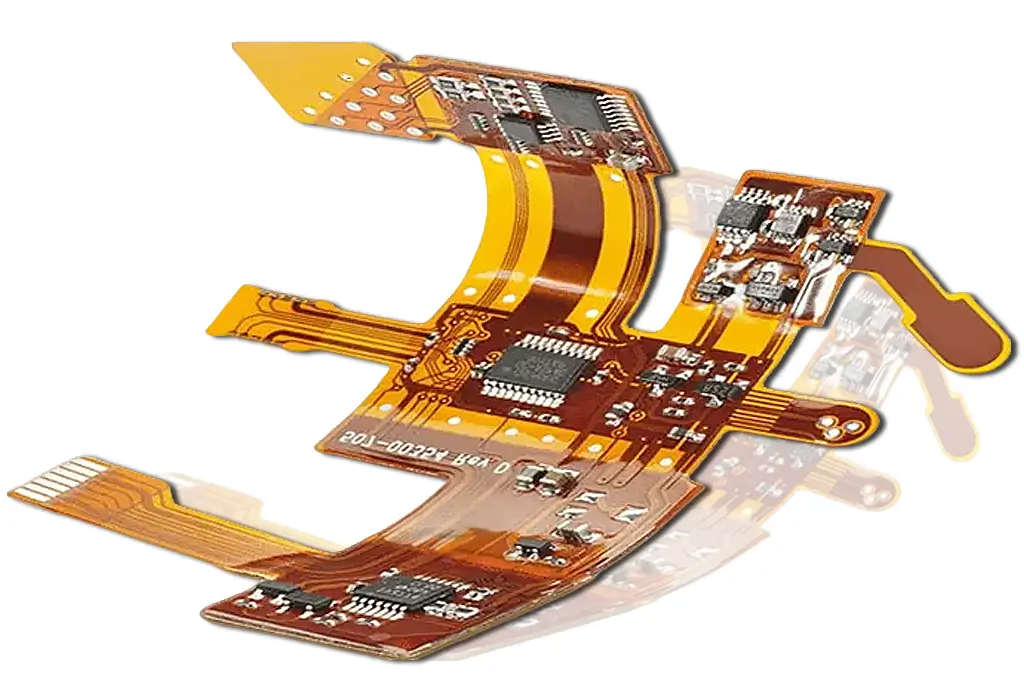

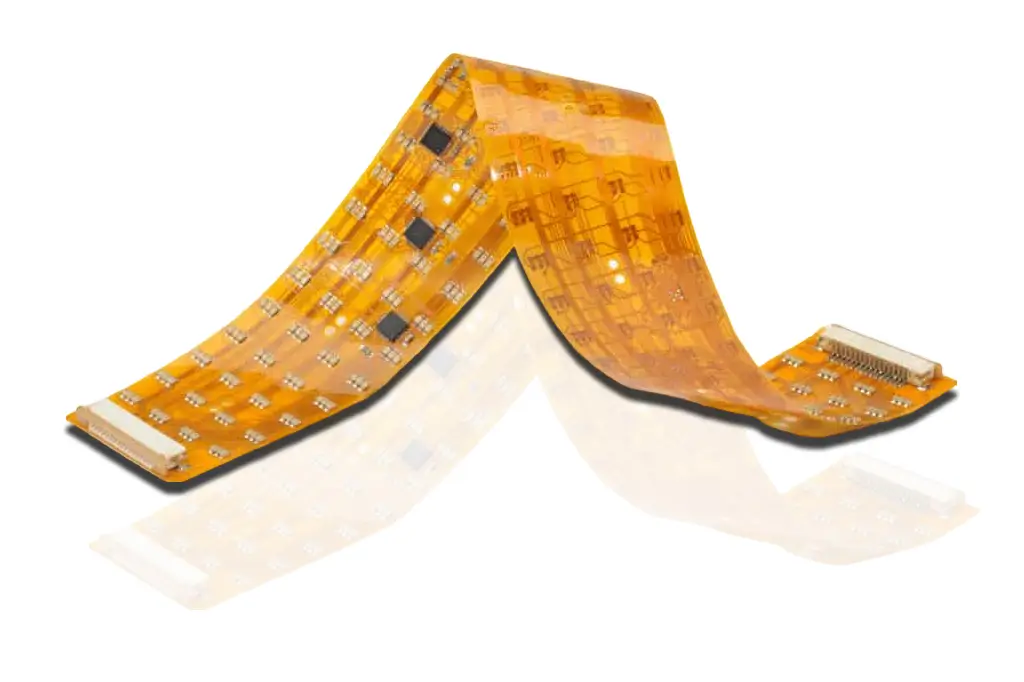

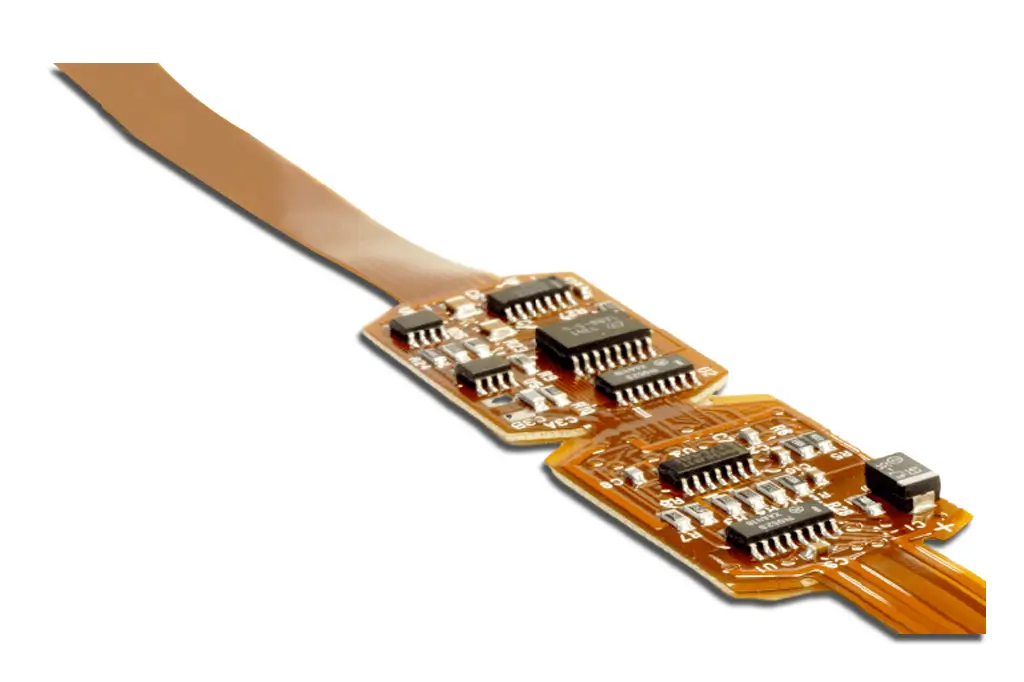

フレキシブル基板実装

すべての製品には、オン/オフスイッチがあり、内部には何らかの回路基板が搭載されています。

ほとんどの製品では、消費者や製造業者は従来のフォーマットの回路基板—平らで長方形の基板が、テレビやノートパソコンのような平らで長方形の製品に組み込まれているのを目にすることに慣れています。

しかし、新しいエルゴノミクスに基づいた製品デザインやウェアラブルテクノロジーの普及が、製造業者にとっての状況を変えつつあります。

現在では、回路基板をコンパクトで三次元的なスペースに適応させながら、機械的な摩耗や振動に対する耐性を確保することが可能になりました。

フレキシブル回路は、製造業者にこれまで以上に創造性を発揮させることを可能にしています。

2010年代初頭まで、フレキシブル回路の実装は、材料や設計を完成させるために必要な人件費に関して、非常に高価でした。さらに、これらの初期のフレキシブル回路は、従来の剛性基板と同じくらい信頼性が高くないことがよくありました。

しかし、フレキシブル回路の実装コストが低下するにつれて、日常的な製品におけるその使用は急増しています。

フレキシブル回路実装の課題

フレキシブル回路や剛性フレックス基板は、製造業者にとって大きな課題を提供します。

大型または重い部品は、実装プロセス中に取り扱いが難しく、特別な装置を必要とすることがあります。部品の重さははんだ接合部の品質に影響を与え、はんだ接合部のひび割れや不良な位置合わせといった問題を引き起こす可能性があります。

一方、剛性基板の標準化された寸法は、組立業者が広範な基板の製造に対応するために、高度に設計されたコンベアベルトスタイルのプロセスを簡単に作成できる一方で、各フレキシブル回路は個別に評価する必要があります。

まず、フレキシブル回路を支えるパレットが、その独自の柔軟な形状に合うように設計されなければなりません。

超軽量のフレキシブル回路は、パレットの表面に平らに座ることはほとんどなく、両面フレキシブル回路の場合、組立業者は回路の表面と裏面の両方に対応できるパレットを設計する必要があります。

もしフレキシブル回路がパレット上で平らに置かれていない場合、回路の下にエアクッションを使用することで、はんだペーストのスクリーン印刷やSMTのピックアンドプレース工程中に機械的抵抗を生じる可能性があります。

実際、エアクッションはトランポリンのように作用し、部品が基板に取り付けられず、回路膜から跳ね返ってしまう可能性があります。

このため、ユニークなフレキシブル回路デザインに対応できる特殊なツーリングやバックアップ治具が必要となります。

カスタマイズされたパレットの形状は、回路が異なる場所で異なる厚さを持っていても、回路が平らに置かれるように保証します。

SMTのピックアンドプレース機は、通常、高速で動作し、非常に小さな誤差範囲で作業します。規定の回路寸法と実際のフレキシブル回路の形状の間にわずかな差異があるだけで、組立工程に問題を引き起こす可能性があります。

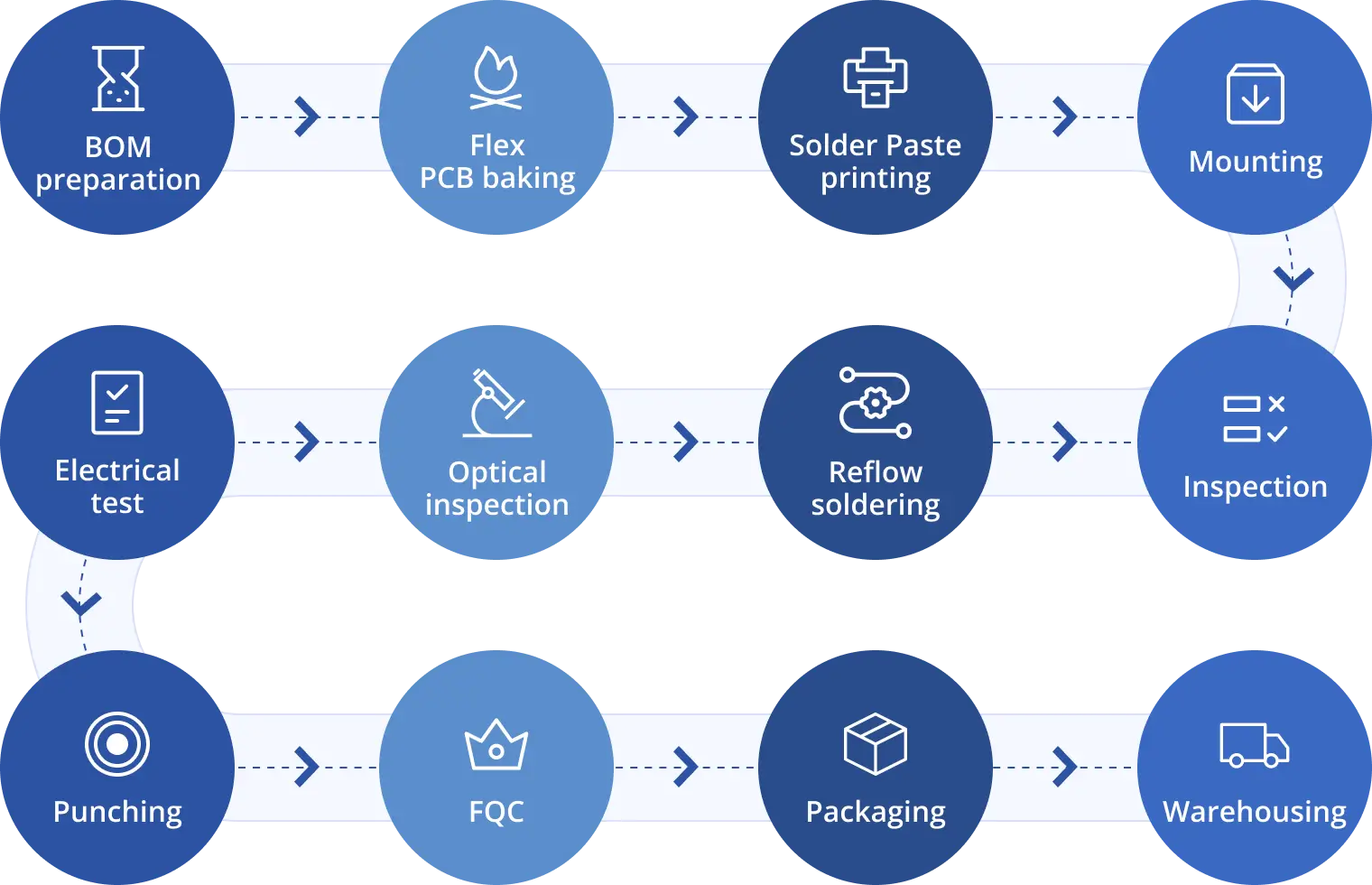

フレキシブルPCB実装プロセス

フレキシブル基板実装は、コンポーネントを組み立てるプロセスです。このプロセスは、剛性基板の実装と類似しています。

以下の図は、このプロセスの流れを示しています。

部品表(BOM)

BOM(部品表)とは、プリント基板の組み立てに必要な部品の一覧です。

フレキシブル基板の焼成

フレキシブル基板の積層構造が設定され、基板内部の水分量を減少させるために焼成工程に送られます。焼成工程の温度と時間は、基板全体の厚さによって異なります。

| フレキシブル基板の全体的な厚さ | 焼成の時間と温度 |

|---|---|

| 最大1mm (39 mils) | 最低2時間、120°C |

| > 1mmを超え1.8mmまで(70ミル) | 最低4時間、120°C |

| > 1.8mmを超え4mmまで(157ミル) | 最低6時間、120°C |

はんだペースト印刷

焼成後、基板ははんだペースト印刷工程に進みます。この工程では、基板表面にはんだペーストが塗布されます。主な目的は、回路基板にパッドをはんだ付けすることです。これを行うために、ステンシルを通してスクリーン印刷によってはんだペーストが塗布されます。はんだペーストをステンシル上で移動させるために、スクイージーブレードという工具を使用して必要な力を加えます。スクイージーは通常、金属またはポリウレタンで作られています。

リフローはんだ付け

リフローはんだ付けは、コンポーネントを事前加熱し、基板上ではんだを溶かして基板とコンポーネントの間に良好なはんだ接合を形成するプロセスです。コンポーネントは、はんだペーストによってフレキシブル基板に接着されます。このはんだペーストは、リフローはんだ付けプロセス中に溶け、冷却されて良好なはんだ接合が作られます。このプロセスは、リフロー炉内で行われます。リフロー炉には、複数の加熱ゾーンがあり、各ゾーンの温度は組立プロセスのはんだプロファイルに従って設定されます。

リフローはんだ付けの4段階:

予熱段階では、基板およびコンポーネントに熱が蓄積されます。温度は徐々に変化すべきであり、急激な温度変化はコンポーネントを損傷する可能性があります。一般的に、温度の変化は秒間2°Cを超えないようにします。この情報は、はんだペーストのデータシートで確認できます。

熱浸漬段階では、フラックスを活性化させることによって、コンポーネントのパッドとリードの酸化が減少します。

リフロー段階では、はんだペーストが溶け、プロセスは最大温度に達します(コンポーネントの許容最大温度未満)。その後、基板は冷却され、はんだ合金が固まり、はんだ接合が形成されます。

その後、フレキシブル基板は光学的に検査され、電気的にテストされ、100%エラーがないことを確認します。テスト後、基板はパネルからパンチアウトされ、最終品質検査(FQC)に送られます。FQC後、基板はパッケージングおよび倉庫に送られます。

フレキシブル回路での熱制約に対応する

回路基板の組立担当者が対処しなければならないもう一つの問題は、熱感度です。

フレキシブル基板は剛性基板よりもはるかに薄いため、はんだ付け用に加えられた熱は拡散する場所がありません—すべて直接バレルを通して基板に伝わります。

フレキシブル回路のはんだ付けには、非常に経験豊富な技術者が手にする精密なはんだ付け工具の使用が必要です。エラーの許容範囲は、剛性基板よりも遥かに狭いです。

フレキシブル回路を作成するためのサポート技術の継続的な進歩により、最先端のツーリングキットと技術者のトレーニングに投資する組立業者は、コストを削減し、生産性を向上させることができます。

フレキシブル基板組立の設計上の考慮事項

フレキシブル基板の組立に関して、設計者が知っておくべき重要な仕様:

フレキシブル基板に最も一般的に使用される基材はポリイミドフィルムです。これらの材料は柔軟で薄いです。良好な熱耐性および電気伝導性を持つ材料を選択します。

フレキシブル基板の層数は、使用するアプリケーションの種類によって異なります。動的アプリケーションの場合はシングルレイヤー基板を選択し、静的アプリケーションの場合は4層から8層までの層数にすることができます。

フレキシブル基板の曲げ半径は、基板の柔軟性を決定します。通常、これらの基板の曲げ半径は1mmから5mmの間で変動します。

フレキシブル基板組立の特性

補助具の使用

フレキシブル基板は薄く軽量であるため、摩耗しやすいです。SMTコンポーネントを正しく組み立てるために、剛性キャリアが使用されます。キャリアの位置決めと一致性は、組立プロセスにおいて重要な役割を果たします。フレキシブル基板の組立では、基板搬送トレイ、焼成、電気テスト、機能テスト、カッティング用の補助具など、数多くの補助具が使用されます。

低密度

フレキシブル基板に組み立てられるコンポーネントの数は、剛性基板と比較して相対的に少ないです。

高い品質要求

一般的に、これらの基板は繰り返し曲げが必要な場所で使用されます。組み立てられるコンポーネントは、その動作条件に対応する必要があります。そのため、フレキシブル回路基板は、清浄度やはんだ付けの信頼性において、剛性基板よりも高い基準を要求します。

コンポーネントの種類、サイズ、および機械的特性を慎重に考慮することにより、PCB設計者はフレキシブル回路設計を最適化し、信頼性と性能を確保できます。特に柔軟性が重要なアプリケーションにおいては、設計段階で製造業者と協力することで、フレキシブル回路上のコンポーネント配置に関する潜在的な問題を特定し、解決できます。

プリント基板組立を始める

- リジッドフレックス基板実装

- 電子部品組み立て

- フレキシブル基板実装

- 部品実装、BGA実装、スルーホール実装、混合実装