- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R 材料

- リジッドフレックス回路は、動的用途にも静的用途にも適した優れたソリューションです。リジッドフレックス基板は、スルーホールメッキ技術(Plated Through Hole)とマイクロビアを用いたビルドアップ技術の両方をサポートできます

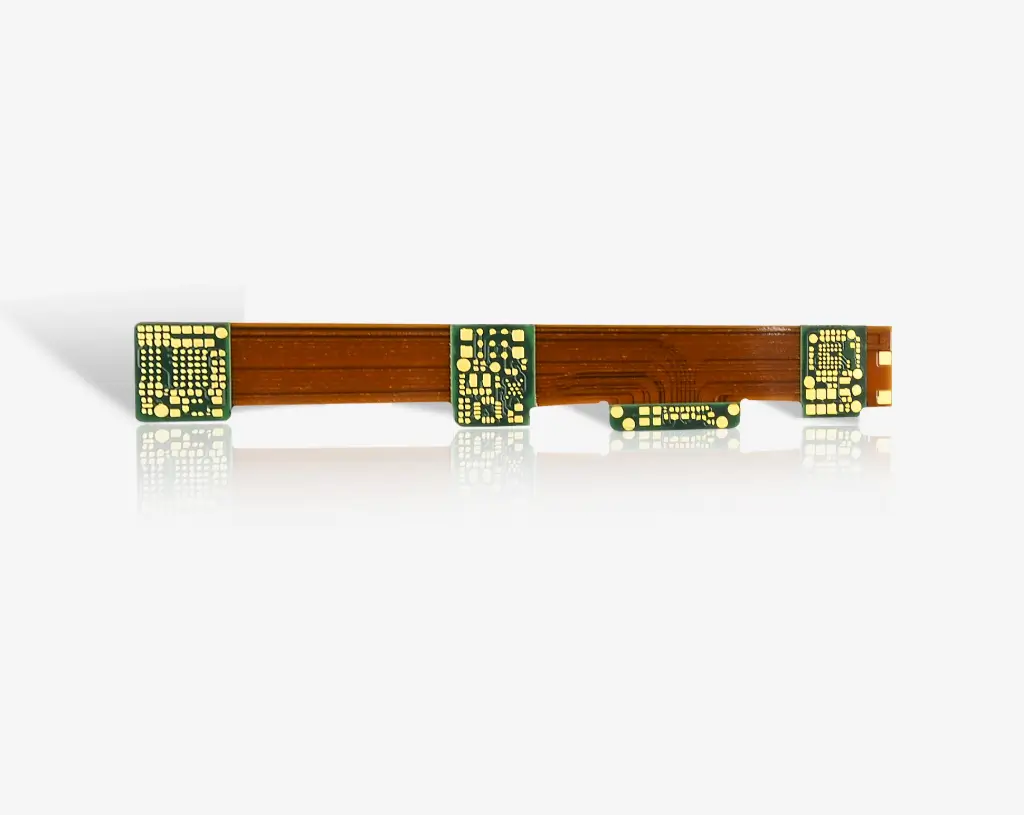

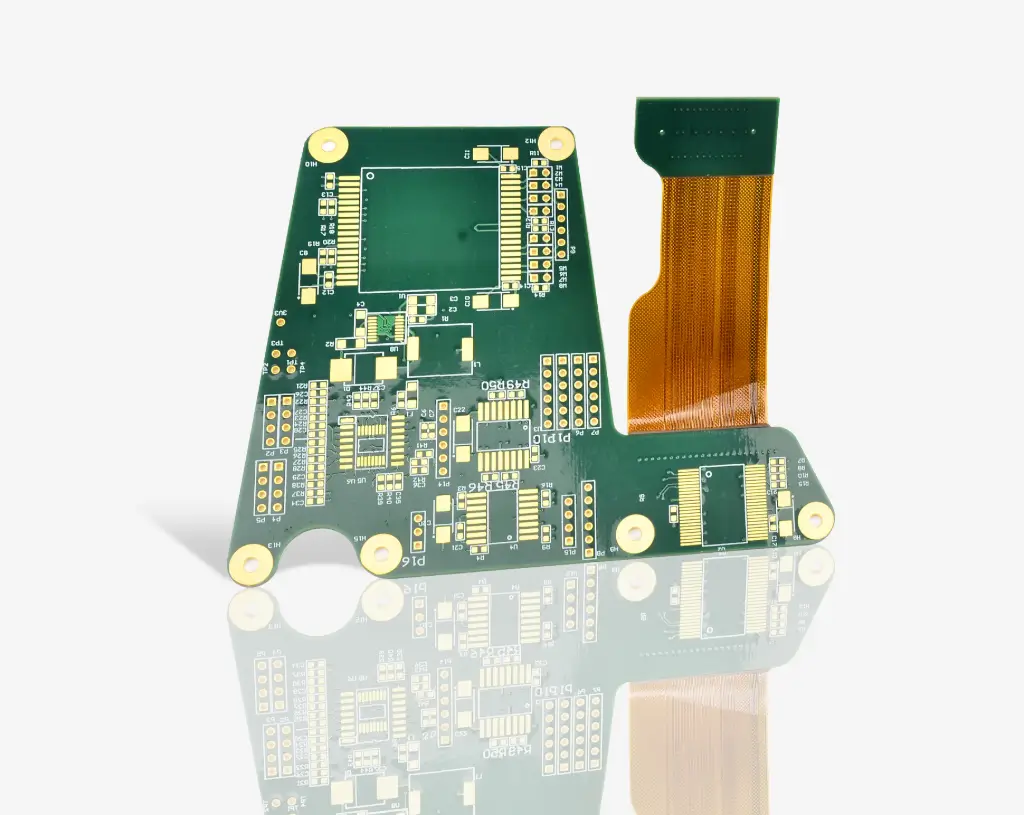

リジッドフレックス基板

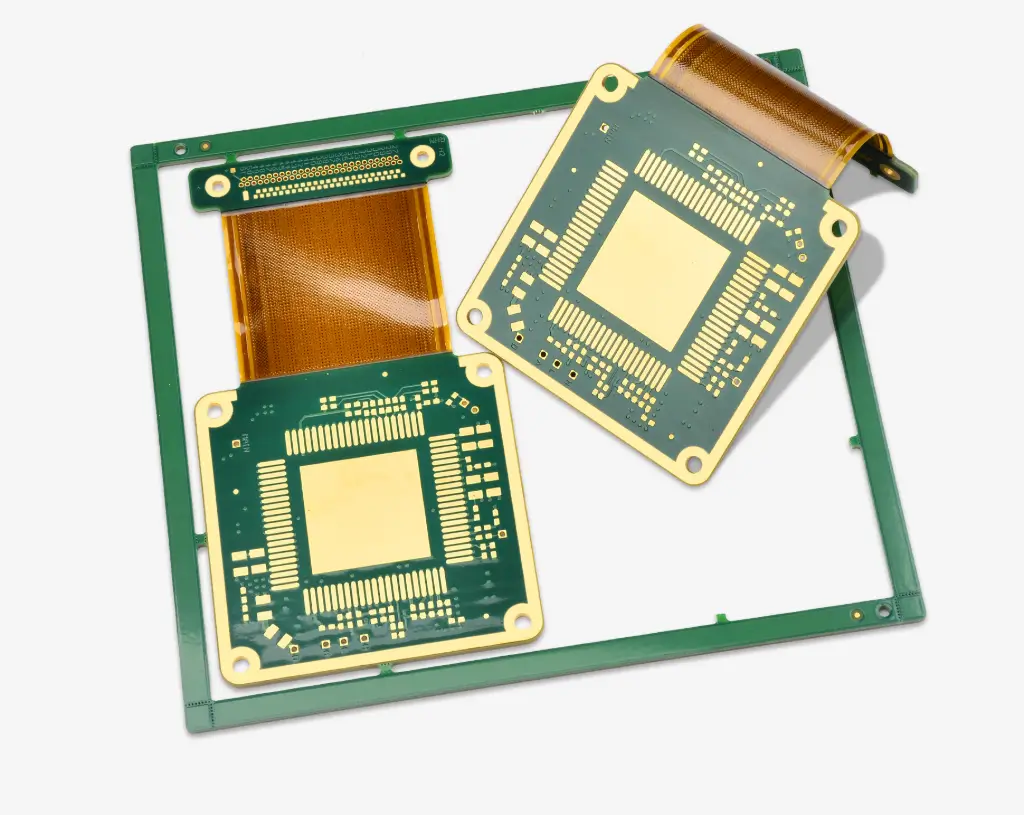

イノベーションが、より小型で賢く、多機能なデバイスの需要を促進しています。リジッドフレックスPCB(Rigid Flex PCB)は、2つの異なる技術の最良の特徴を組み合わせたもので、剛性基板の安定性とフレキシブル回路の柔軟性を兼ね備えています!リジッドフレックス技術は、魅力的な利点を提供する一方で、いくつかの興味深い課題も抱えています。

リジッドフレックス回路は、軍事および航空宇宙産業で40年以上にわたり使用されてきました。リジッドフレックス基板では、柔軟性と剛性を持つ材料の層を組み合わせて、1つのパッケージ内に剛性と柔軟性のエリアを作り出します。

リジッドフレックス回路は、剛性基板とフレキシブル回路の両方を統合して作成され、両方の長所を生かしています。

リジッドフレックス基板構造

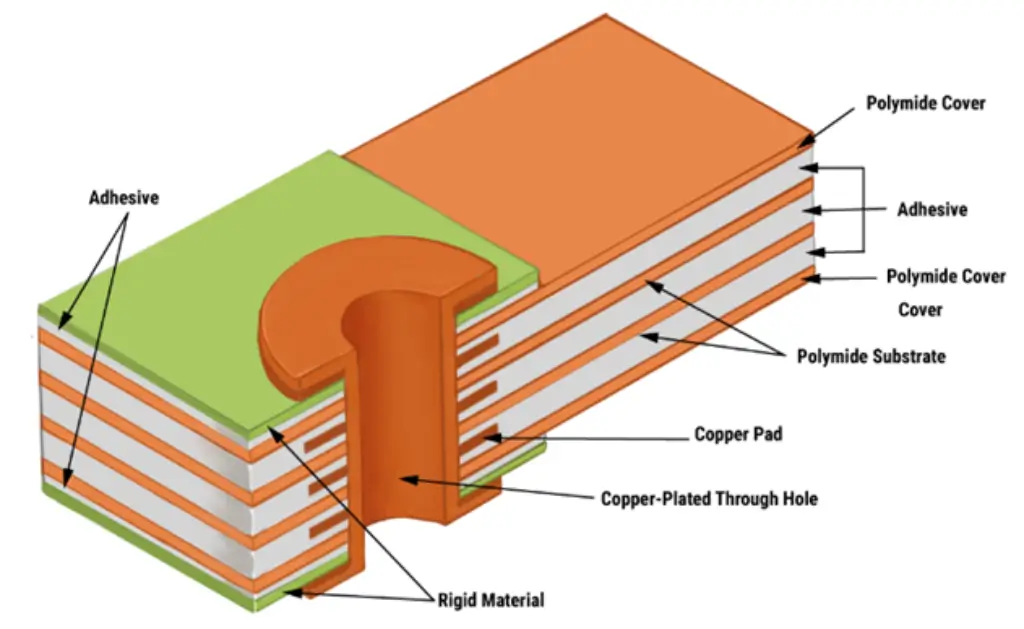

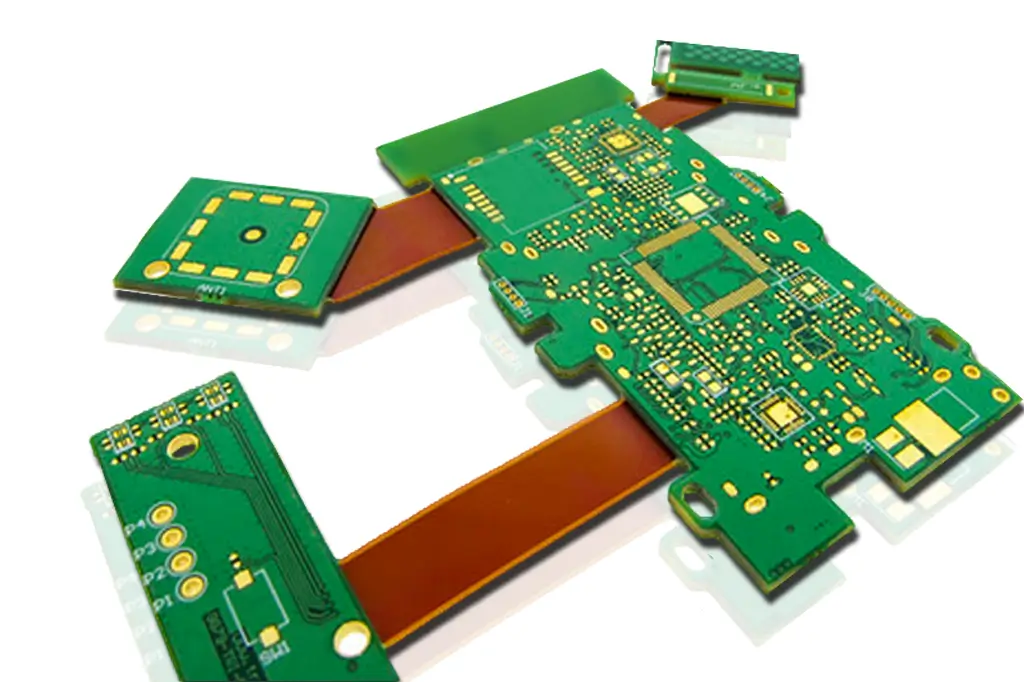

リジッドフレックス基板にはさまざまな構造がありますが、一般的なものは以下の通りです:

従来のリジッドフレックス構造(IPC-6013 タイプ4):三層以上の多層リジッドおよびフレキシブル回路の組み合わせで、貫通穴(PTH)を含みます。

非対称リジッドフレックス構造:FPCがリジッド構造の外層に配置されています。三層以上で貫通穴を含む構造です。

埋め込み/盲穴(マイクロビア)を含む多層リジッドフレックス構造:リジッド構造の一部としてマイクロビアが使用されます。マイクロビアは2層まで実現可能です。この構造は、均質なビルドの一部として2つのリジッド構造を含む場合もあります。

リジッドフレックス回路の機能

当社のサービス、機能、および迅速なリジッドフレックスPCBのテストについてご紹介します。ベンチュアン電子は、知的財産保護を完全に行い、リジッドフレックス回路基板を製造しています。

リジッドフレックスPCB設計ガイドライン

フレックスリジッド基板の設計ガイドラインをダウンロード

最初から間違えないように、チェックリストとして使用するために設計ガイドラインをまとめました。

ファイルには、リジッドフレックスに一般的に関連するいくつかの製造特長が記載されています。記載されている特長の制限は包括的ではありません。当社の経験豊富なエンジニアは、あらゆる種類のPCB材料を扱った経験があり、リジッドフレックスPCBに関する質問に答え、推奨事項を提供するための知識と専門知識を持っています。最も重要なのは、製造可能性やプロジェクトの潜在的なコストドライバーについて支援する方法を知っていることです。

| Description | Production | Advanced |

|---|---|---|

| Board Dimensions | ||

| Max. Finish Board Size | 16"X20" | 18"X26" |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.250"(+/-10%) | 0.280"(+/-8%) |

| Min. Board Thickness | 0.016"(+/-10%) For 4L | 0.016"(+/-10%) For 4L |

| Lamination | ||

| Layer Count | 2~26L | 30L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.5mm) | 18mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min gap from PTH to the border of rigid flex | 35mils | 30mils |

| Min. PTH Hole edge to PTH Hole edge space | 8mils | 7mils |

| Plating | ||

| Max. Aspect Ratio | 8:1 | 10:1 |

| Cu Thickness in Through hole | >1mils | >1mils |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Layer | ||

| Min. Trace/Space | 2.5mils / 2.5mils | 2mils / 2mils |

| Min. pad over drill size | 6mils | 4mils |

| Max. Copper thickness | 1~2 oz | 3 oz |

| Line/ pad to board edge | 6mils | 4mils |

| Min gap from Copper to the border of rigid flex | 10mils | 8mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u'' | 50-1000u'' |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u'' | 8-20u'' |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u''/2-9 u'' | 250u''/ 10u'' |

| Immersion Silver | 6-18u'' | 6-18u'' |

| Hard Gold for Tab | 10-80u'' | 10-80u'' |

| Immersion Tin | 30u''min. | 30u'' min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u'' min. | 150u"/8u"/2u'' min. |

| Soft Gold (Nickel/ Gold) | 200u''/ 20u''min. | 200u''/ 20u'' |

| Coverlay | ||

| Thickness(Min) (PI / ADH) | 0.5mils / 1mils | 0.5mils / 1mils |

| dam width | 20mils | 15mils |

| registration tolerance | +/-10mils | +/-8mils |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 3mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2.5mils | +/-2mils |

| S/M over line | 3.5mils | 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 4mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 4mils |

| Standard Color | White or Yellow | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 20mils | 16mils |

| Smallest BGA Pitch | 20mils | 16mils |

| Laser Rout | ||

| Min. Rout to copper space | 6mils | 4mils |

| Rout tolerance | +/-2mils | +/-2mils |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 4mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Impedance controll | ||

| Impedance controll | +/-8% | +/-5% |

| EMI | ||

| PC-5500&PC-5600 | Yes | Yes |

| Stiffener | ||

| PI | Yes | Yes |

| FR4 | Yes | Yes |

| Metal | Yes | Yes |

| Conductive & thermal adhesive | ||

| 3M Type | Yes | Yes |

| Eccobond | ||

| Eccobond over Flex width | 60mils | 60mils |

もっと見る +

リジッドフレックス基板材料

フレックスセクションで使用されるPCB材料はわずか数ミクロンの厚さですが、信頼性の高いエッチングが可能です。このため、リジッド基板よりも優れた選択肢となることがよくあります。フレックス回路は、ポリイミド誘電体フィルムで覆われた銅箔のロールで構成された強化されていない基板を使用して作られます。このロール銅は、リジッドPCBsで使用される銅箔よりも柔軟性があります。ボンドプライは、リジッド基板に見られるプレプレグのように導電層を分離するために使用されます。これは、両面に接着剤が塗布されたポリイミドフィルムの層です。この層は、フレックススタックアップの外面も絶縁します。

フレックス材料は、標準的なリジッド材料と比較して優れた誘電率を提供します。また、アクリル基材で作られているため、均一な厚さを持っています。一方、リジッド材料は、織り交ぜられたガラス繊維から構築されており、これらの材料の厚さは均一でない場合があります。以下は、一般的に使用するいくつかのフレックス材料です:

| Product | KKapton® Thickness | Copper Thickness |

|---|---|---|

| AP8515 | .001" | 1/2 ounce (.0007") |

| AP9111 | .001" | 1 ounce (.00014") |

| AP9212 | .001" | 2 ounce (.00028") |

| AP8525 | .002" | 1/2 ounce (.0007") |

| AP9121 | .002" | 1 ounce (.00014") |

| AP9222 | .002" | 2 ounce (.00028") |

| AP8535 | .003" | 1/2 ounce (.0007") |

| AP9131 | .003" | 1 ounce (.00014") |

| AP9232 | .003" | 2 ounce (.00028") |

| AP8545 | .004" | 1/2 ounce (.0007") |

| AP9141 | .004" | 1 ounce (.00014") |

| AP9242 | .004" | 2 ounce (.00028") |

| AP8555 | .005" | 1/2 ounce (.0007") |

| AP9151 | .005" | 1 ounce (.00014") |

| AP9252 | .005" | 2 ounce (.00028") |

| AP8565 | .006" | 1/2 ounce (.0007") |

| AP9161 | .006" | 1 ounce (.00014") |

| AP9262 | .006" | 2 ounce (.00028") |

リジッドフレックス設計

リジッドフレックスPCBの設計は、これらの基板が3Dで設計されているため、少し複雑です。この設計により、基板は折り曲げたりねじったりして、製品に必要な形を作ることができます。3Dで基板を設計することにより、より高い空間効率を提供でき、スペースや重量削減が求められる特殊な状況(例えば医療機器)で使用することができます。

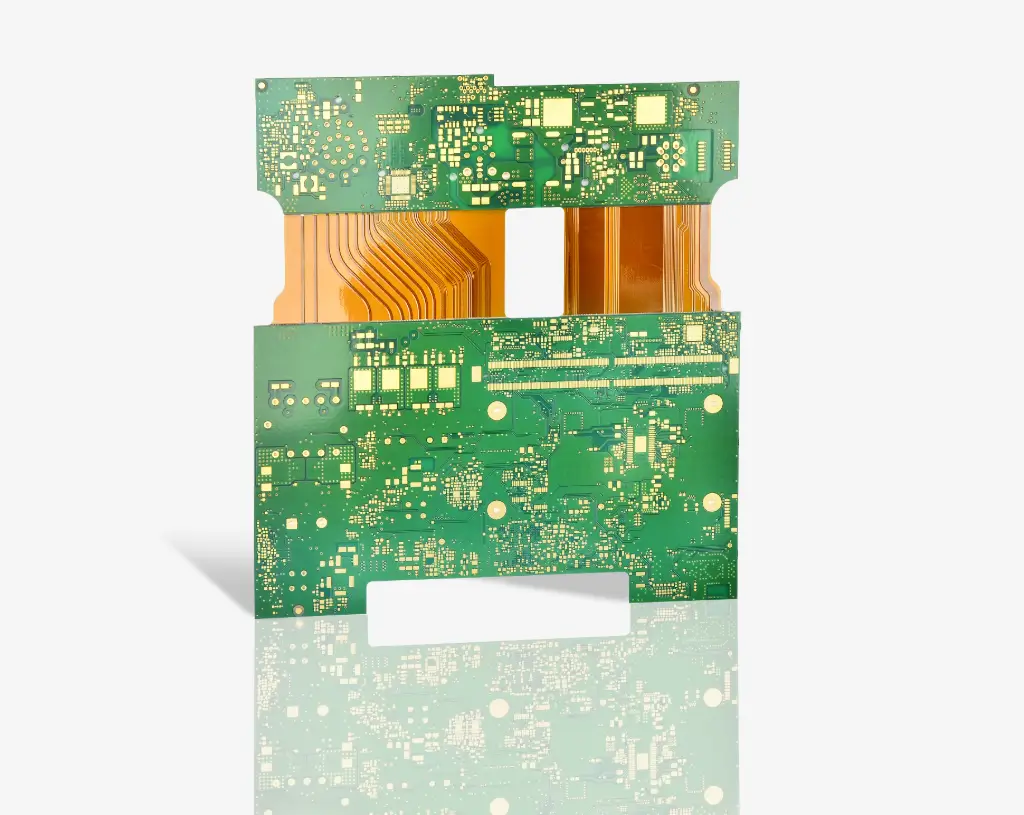

フレックスインストールおよびダイナミックフレックスPCB

リジッドフレックスPCBには、2つの一般的なタイプがあります;フレックスインストールとダイナミックフレックスです。

フレックスインストール:これは最も一般的なタイプで、基板が1回のみ折り曲げられ、デバイスや製品が組み立てられたり分解されたりするときに使用されます。それ以外の時は頑丈で安定しており、他の用途にも使用可能です。

ダイナミックフレックス:ダイナミックフレックス基板は、製品が使用中に折り曲げたりする必要がある場合に使用されます。これにより、高い耐久性を持ち、何千回ものフレックスサイクルを耐えることができます。

設計は少し複雑で、通常のプリント基板よりも工程が時間を要する場合がありますが、その多用途で耐久性のある特性を考慮すれば、投資する価値は十分にあります。

重要なリジッドフレックスPCB設計ガイドライン

リジッドフレックスPCBの利点は多くありますが、PCB設計者にとっては課題もあります。設計者は、回路の電気的側面だけでなく、PCBの機械的動作についても考慮する必要があります。リジッドフレックスPCBに取り組んでいる場合、設計ガイドラインに従うことで、コストのかかるミスを避けることができます。

曲げ部分におけるメッキ貫通穴の使用を避ける

PCBのフレックス部分の曲げ領域にパッドやビアを配置することは避けましょう。曲げライン付近のエリアには機械的なストレスがかかり、メッキ穴の構造が損なわれる可能性があります。

パッドやビアは曲げに影響を受けないエリアに配置することができますが、推奨はされません。その場合、メッキ穴を強化するためにアンカーを使用することをお勧めします。さらに、トレースとメッキ穴を接続するためにティアドロップ(涙滴状の形状)を使用することで、接続部を強化できます。また、大きめのパッドやビアを使用することも良い実践です。

曲げ領域を横切る配線に注意する

曲げラインを横切るトレースは、まっすぐで直角に保つべきです。フレキシブルエリア全体に均等に広がる細いトレースを使用するのが良いでしょう。ダミートレースを追加することで、機械的な堅牢性が増し、トレースの破損を防ぐことができます。二層設計の場合、トレースは上層と下層で交互に配線するようにします。

曲げ部分においてトレースで角を作ることは避けましょう。フレックスPCBでトレースの方向を変える必要がある場合は、鋭い45°や90°の角ではなく、曲線を使用してください。

交差ハッチンググランドプレーンを使用する

グランドプレーンを銅の固体エリアとして注入する場合、その部分に多くのストレスがかかり、柔軟性が失われるリスクがあります。その代わりに、PCBのフレックスエリアには交差ハッチンググランドプレーンを使用してください。

もしフレックス回路に電源またはグランドプレーンを搭載する必要がある場合、固体銅の注入を使用できます。ただし、非常にタイトな曲げ半径の場合、柔軟性が大幅に低下し、可能性として反りが発生することを受け入れる必要があります。柔軟性を保つためには、ハッチングポリゴンを使用するのが最適です。通常のハッチングポリゴンは、ハッチングトレースと「X」の整列によって0°、90°、45°の角度方向に偏った銅のストレスを引き起こします。より統計的に最適なハッチパターンは六角形です。これをネガティブプレーン層と六角形のアンチパッド配列を使用して作成できますが、カット&ペーストでハッチングを簡単に作成することも可能です。

リジッド・フレックスPCBのリジッド/フレックス領域の指定

フレックスとリジッドPCBの領域のアウトラインを定義する必要がありますが、これらの領域を適切なスタックアップと統合する必要もあります。適切なレイヤースタックアップ設計機能を使用すると、ボードにフレキシブルポリイミドリボンを簡単に組み込むことができます。

スタックアップを計画する際、ボードに静的または動的なフレックス領域を持たせるかどうかを決定する必要があります。フレックスリボンの各タイプに必要な適切な曲げ半径は、フレックスリボン内のスタックアップに依存します。

PCBリジッド・フレックスの利点

リジッド・フレックス回路基板は、その独特の利点により、さまざまな消費者および産業用電子機器に広く使用されています。

これらの基板は、スペース制約のあるデバイスに合わせて設計できます。そのため、リジッド・フレックスプリント基板は、ミニチュアデバイスに最適な選択肢となっています。

リジッド・フレックスPCBは、リジッド部品を接続するためにケーブルやコネクタを使用しないため、全体システムの重量を削減するのに役立ちます。

基板は、フレックス回路とリジッド回路の両方を統合しているため、必要な相互接続の数が減少します。

リジッド・フレックスプリント基板はポリイミドで作られており、温度の極端な変化にも耐えることができます。これにより、航空宇宙、防衛、軍事、その他の重要な業界のミッションクリティカルな用途に最適です。

組み立て時に必要なコネクタや材料が少ないため、材料調達や製造コストを削減できます。

リジッド・フレックスPCBは、周囲温度や化学物質にさらされる環境での使用が増えています。これらの基板は、産業用作業環境の厳しい要求を満たす仕様で提供できます。これにより、衝撃、振動、UV放射線、化学物質などに耐えることができる材料や表面仕上げで提供することが可能です。

フレックスリジッドPCBの利点

リジッド・フレックスPCB(プリント回路基板)は、リジッド・フレックス回路基板とも呼ばれ、信頼性が高く高密度なアプリケーションに使用されるハイブリッド回路です。従来のハードボードやフレックスボードに比べていくつかの利点がありますが、コストが高いため、使用する場面や時期について疑問が生じることもあります。

リジッド・フレックスPCBは非常にスペース効率が高く、コネクタの必要性を排除し、追加の相互接続の必要性も減少させます。折りたたんだり曲げたりすることができ、狭いスペースにもフィットするため、コンパクトで密にパッケージされた電子機器に最適です。

コネクタが少ないため、故障の可能性が減少し、システム全体の信頼性が向上します。リジッド・フレックスPCBは、コネクタ関連の問題が発生しにくいです。

リジッド・フレックスPCBは、機械的なストレス、振動、温度変化に耐えるように設計されており、過酷な環境でのアプリケーションにも適しています。

製造の初期の複雑さにもかかわらず、リジッド・フレックスPCBはコンポーネントが少なく、手作業での組立工程が減るため、組立コストが削減されることがよくあります。

リジッド・フレックス技術は、従来のPCBでは達成が困難な複雑なボード形状や三次元構成を実現することができます。

リジッド・フレックスPCBの用途

Benchuang Electronicsは主要な業界にわたるお客様にサービスを提供しています。当社のリジッド・フレックスプリント回路基板は、以下の業界で広く使用されています。

- コンシューマー製造

- LEDおよび照明

- 受託製造

- 高速デジタル計測機器

- パワーエレクトロニクス

- RFおよびマイクロ波機器

- 計測機器

剛性フレックス基板製造プロセス

剛性フレックス基板の製造プロセスは、従来の剛性基板の製造に比べて時間と労力を要します。これには非常に高い精度で行わなければならないいくつかの工程が含まれています。基板内の柔軟なコンポーネントを誤って取り扱ったり配置を間違えたりすると、最終組立の効率性や耐久性に大きな影響を与えることになります。

剛性フレックス製造工程 – 手順

剛性フレックス回路基板の製造業者は、以下の手順に従って基板を組み立てます。

-

1. ベース材料の準備 – 基板製造の最初のステップは、ラミネートの準備と清掃です。ラミネートは銅層を含んでおり、接着剤または接着剤レスコーティングが施されていますが、これを他の製造工程に進める前に徹底的に清掃する必要があります。この前処理は重要です。なぜなら、銅コイルは通常、酸化防止のためにアンチターニッシュ機能を持つコーティングが施されており、これが剛性フレックス基板の製造に支障をきたすため、コーティングを取り除く必要があります。

コーティングを除去するために、PCB製造業者は通常以下の手順を実施します。

I) 最初に、銅コイルは酸溶液に完全に浸漬されるか、酸スプレーにさらされます。

II) 次に、銅コイルは過酸化ナトリウムで処理し、マイクロエッチングを行います。

III) 最後に、コイルは適切な酸化防止剤を使用して全面的にコーティングされ、接着防止と酸化防止が行われます。 -

2. 回路パターン生成 – 回路パターンの生成は、ラミネート準備の後に行われる次の工程です。現在、この回路パターンの露光は主に以下の2つの方法で行われます:

• スクリーン印刷 – この技術は、必要な回路パターンや堆積物をラミネート表面に直接生成できるため、一般的に使用されています。生成されるパターンの厚さは4〜50ミクロン以内です。

• フォトイメージング – フォトイメージングは最も古い技術であり、依然として回路トレースをラミネート上に描画するために最も広く使用されています。この方法では、所望の回路パターンを持つ乾式フォトレジストフィルムをラミネートに密着させます。このアセンブリはUV光にさらされ、フォトマスクからラミネートにパターンを転送します。その後、フィルムは化学的に除去され、所望の回路パターンを持つラミネートが残ります。 - 3.回路パターンのエッチング – 回路パターンの生成後は、銅ラミネートをエッチングして回路パターンを形成します。剛性フレックス基板メーカーは、ラミネートをエッチング浴に浸すか、エッチング溶液でスプレーする方法を使用します。両面が同時にエッチングされ、所望の結果が得られます。

- 4.ドリル加工 – 次は、必要な数の穴、パッド、およびビアのドリル加工です。高精度な穴を開けるために、高速ドリル工具が使用されます。超小さな穴を開けるためには、剛性フレックス基板メーカーはレーザードリル技術を使用します。通常、エキシマYAGレーザーやCO2レーザーが基板に小型および中型の穴を開けるために使用されます。

- 5. スルーホールメッキ – これは、剛性フレックスPCB製造工程の中で非常に重要な工程であり、極めて精密かつ慎重に行う必要があります。必要な仕様の穴がドリルで開けられた後、それらには銅が堆積され、化学的にメッキされます。この工程は、層間の電気的接続を形成するために行われます。

- 6. カバーレイまたはカバーコートの適用 – フレックス回路の上面および下面を保護するためにカバーレイを適用することは非常に重要です。これは、過酷な天候条件や厳しい化学薬品、溶剤から回路を包括的に保護するために行われます。多くの場合、メーカーはポリイミドフィルムと接着剤を使用してカバーレイ材料を製造します。カバーレイ材料はスクリーン印刷で表面に転写され、その後UV露光で硬化されます。カバーレイ材料が基板に適切に接着するために、カバーレイは指定された温度と圧力でラミネートされます。カバーレイ材料はラミネートフィルムですが、カバーコートは基板表面に文字通り適用される材料です。コーティングの種類を決定する際には、製造方法、使用される材料、および用途を考慮する必要があります。カバーレイおよびカバーコートは、アセンブリ全体の電気的完全性を強化します。

- 7. フレックスの切り出し – 個々のフレックス基板を生産パネルから切り出すことは、慎重に実行しなければならない重要なステップです。大量生産の場合、メーカーは通常油圧パンチング方法を選択します。ただし、試作や小ロット生産の場合は、工具費用が高いため、この方法は選ばれません。試作の剛性フレックス基板を小ロットで製造する場合、専門のブランキングナイフが使用されます。

- 8. 電気試験および検証 – 剛性フレックス回路基板の製造における最後の工程は、試験および検証です。基板は、設計仕様に対して、導通、絶縁、回路性能、および品質を検証する厳格な電気試験を受けます。さまざまな試験方法が使用され、グリッド試験やフライングプローブ試験方法が含まれます。

剛性フレックス基板サプライヤー

当社の剛性フレックス回路基板ソリューションは、多くのトップOEM向けにカスタム設計されています。信頼性の高い品質で製造された当社の剛性フレックスPCBは、航空宇宙、医療、軍事用途の厳しい要求に耐えるように作られています。ワイヤーやワイヤーハーネスのアセンブリの高信頼性な代替品として、剛性フレックスPCBは、性能を損なうことなく大幅なコスト削減を実現します。

当社の剛性フレックス製品には、コスト効果の高いソリューションと、シングルまたはダブルサイド回路から、最大20層に対応した高度な多層設計まで、さまざまな技術が含まれています。最適な機能構成の選択から、適切なコネクタやコンポーネントの選定に至るまで、すべてのアプリケーション要件を満たす、またはそれを超えるためにお手伝いします。

当社の剛性フレックスPCBは、医療、軍事、航空宇宙、携帯型デバイス産業などのさまざまな用途向けに製造されています。

当社のエンジニアリングチームは、アプリケーションの初期設計段階から最終製品の生産に至るまで、すべての剛性フレックス回路基板ニーズに対応します。

剛性フレックス基板製造業者

高品質なフレックスまたは剛性フレックス回路をお探しなら、ベンチュアンエレクトロニクスにお任せください。当社の専門的な能力は、17年以上にわたるフレックスおよび剛性フレックス回路の製造経験に基づいており、さまざまな用途や産業に対応しています。高い技術を持つエンジニアが、すべてのプロジェクトの開始時からお客様と共に課題に取り組み、必要なPCBの種類、材料、製造性を考慮した設計に関する貴重なアドバイスを提供します。

リジッドフレックスプリント基板を始める

- ブラインドビア、バリードビア、ビルドアップリジッドフレックス基板

- 高周波低損失基板材料

- 低損失高速基板材料

- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R 材料