- ブラインドビア、バリードビア、ウルトラHDIプリント基板

- 高周波低損失基板材料

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9 材料

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i 材料

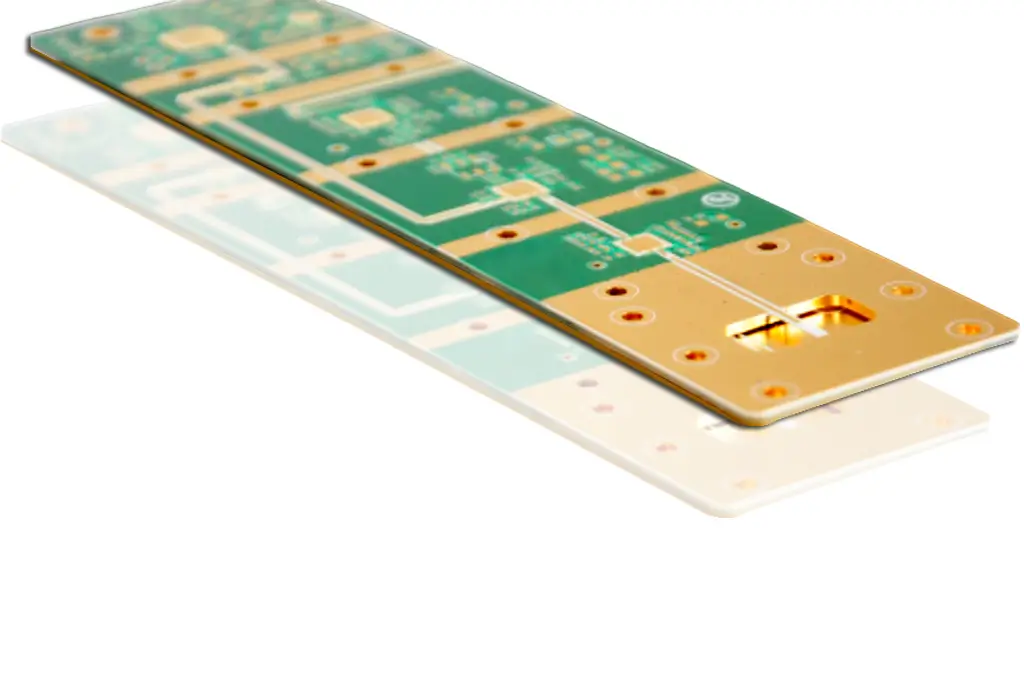

高周波PCB

100MHz以上の周波数で動作するPCBは、高周波基板と見なされます。このような基板の製造に使用される積層材料は、低誘電率(Dk)、高CTE(熱膨張係数)、低損失係数(Df)、および先進的な複合材料を特徴としています。これらの基板は、GPS、レーダー、基地局などの軍事、医療、先進通信分野で広く使用されています。

高周波プリント基板(リジッドまたはフレックスのいずれも)は、高速な信号伝送速度を提供し、最大100GHzの周波数範囲に対応可能です。高周波レベルで動作するために設計された多くの材料が存在することに注意が必要です。高周波基板は、低い誘電率(Dk)、低い損失係数(Df)、および低熱膨張を特徴とし、HDI技術に頻繁に使用されています。また、高速通信、電気通信、およびRFマイクロ波技術においても広く利用されています。

高周波基板の対応能力

高周波基板の設計では、設計エンジニアがPCB供給業者と連携し、希望する周波数性能要件に適した材料を選択し、正しい積層構造を確立することが重要です。ベンチュアン電子は、制御深穴ドリル加工、制御深ミリング加工、バックドリル加工において、競合他社を超える高度なエンジニアリング能力と経験を有しています。このため、当社は必要な技術、経験、知識を活かし、初期段階から最適な高周波基板の設計および製造をお手伝いすることができます。

高周波基板設計ガイドライン

高周波基板設計ガイドラインをダウンロード

最初から間違えないように、チェックリストとして使用するために設計ガイドラインをまとめました。

このファイルには、高周波基板に関連する一般的な製造特性が記載されています。ただし、記載されている特性の限界値は網羅的ではありません。当社の経験豊富なエンジニアは、あらゆる種類のPCB材料を取り扱った実績があり、その知識と専門性を活かして推奨事項を提供し、高周波基板に関するすべての質問にお答えします。特に重要なのは、製造可能性に関する支援や、プロジェクトの潜在的なコスト要因について的確にアドバイスできることです。

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

もっと見る +

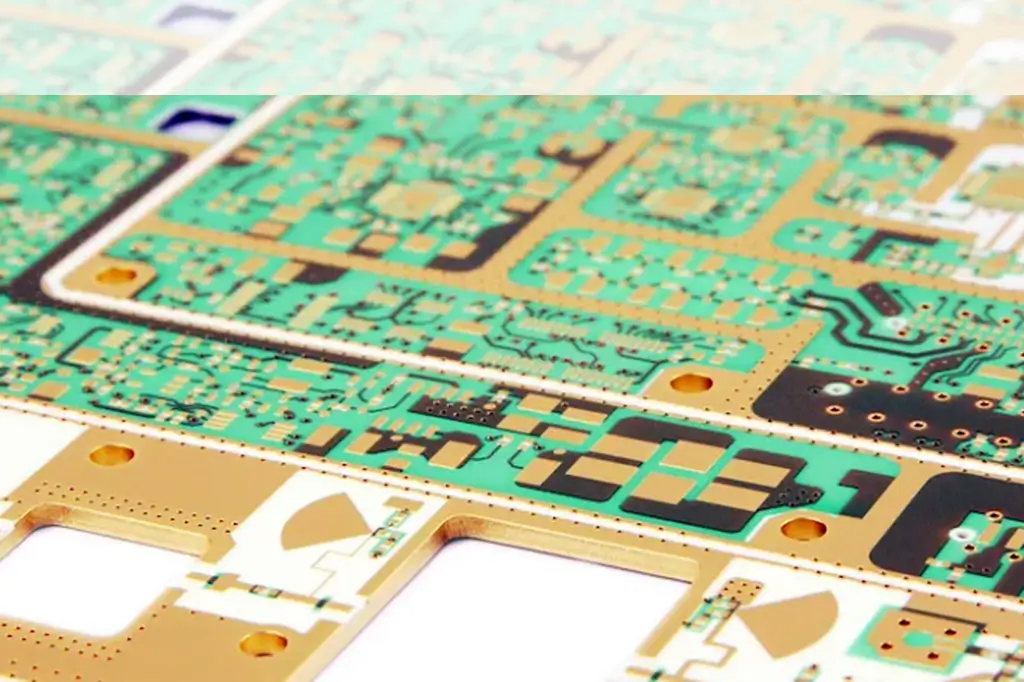

高周波基板材料

このタイプの基板が提供する高周波を実現するには、特別な材料が必要です。設計をサポートするために使用される基板材料は多岐にわたり、要求される信号速度や基板の用途/使用環境に応じて異なる場合があります。

価格面では、FR-4は専用の高速材料やテフロンに比べて最も安価ですが、テフロンは最も高価です。ただし、FR-4は信号速度が1.6GHzを超えると性能が低下し始めます。

新世代の基板、テフロン、およびフレックス基板は、誘電率(Dk)、損失係数(Df)、吸水率、環境耐性に関して最適な選択肢となります。

プリント基板で10GHz以上の周波数が求められる場合、従来のFR-4材料よりも、新世代の基板、テフロン、およびフレックス基板がはるかに優れた選択肢です。

高速基板の主な供給元としては、Rogers、Isola、Taconic、およびパナソニックのMegtron材料が挙げられます。これらの材料は、一般的に低い誘電率(Dk)と低損失を特徴としています。

高周波基板材料の特性

高周波基板材料を選定する際には、いくつかの重要な材料特性に注目する必要があります。これらの材料は複数のメーカーによって製造されており、各メーカーは自社製品の電磁特性を基に競争しています。以下に挙げる特性は、各メーカーが提供するデータシートで確認することができます。

誘電率(Dk)と損失係数(Df, Loss Tangent)

データシートを確認する際、まず注目されるのがこの項目です。材料メーカーは、通常、1GHzや10GHzといった特定の周波数での値を報告します。これは、対象となる市場に合わせて決められています。多くの設計者がこの仕様を確認する理由は、低損失を求めるシステムを設計していることが多いため、誘電損失値を比較することから始めるためです。

高周波基板の設計において注目すべきポイントは、基板の用途に応じて異なります:

- 小型のRFプリント回路を設計する場合

実部(誘電率の実数部分)が大きい材料が必要です。 - 低損失が求められる場合

誘電率の虚部(損失係数)が小さい材料を選択する必要があります。

特に、長い配線を持ち、損失過多のリスクがある場合は、誘電率の虚部が小さい材料を選択することが重要です。一方、実部(Dk)は目標インピーダンスが固定されている場合、誘電損失には直接影響を与えません。ただし、Dkは動作信号の波長を決定するため重要です。小型の回路では、波長が短い必要があるため、Dkの値が大きい材料が求められることがあります。

共振器、アンテナ、導波路など、共振を利用するRFプリント回路では、電場の方向が重要です。基板材料の誘電率は、材料内の各軸方向で異なるため、波の伝播速度や共振特性を決定する誘電率は、システム内の電場の方向に依存します。これらの違いはおおよそ5%程度ですが、高Q特性を持つ短い共振器や変調信号をサポートするエミッタなどの構造では影響が大きくなります。材料データシートには、異なる電場偏極方向に対応する誘電率の値が明記されている必要があります。

利用可能な厚さとパネルサイズ

より小型の回路や線幅を実現するためには、以下の2つの方法があります:

- Dk値を大きくすることで、回路サイズを小さくする。

- より薄い積層板を使用することで、回路サイズを小さくする。

| Typical Thicknesses1 | |

|---|---|

| Inches | mm |

| 0.010 | 0.25 |

| 0.020 | 0.51 |

| 0.030 | 0.76 |

| 0.060 | 1.52 |

| Typical Panel Sizes2 | |

|---|---|

| Inches | mm |

| 12 x 18 | 205 x 457 |

| 16 x 18 | 406 x 457 |

| 18 x 24 | 457 x 610 |

| 36 x 48 | 914 x 1220 |

高周波基板に使用される代表的な材料

以下の材料は、高周波PCB製造プロセスに適しています:

- Isola I-speed、Isola Astra、Tachyon:高周波での低損失特性を持つ材料。

- Rogers 4350B および Panasonic Megtron 6:

- Rogers 4350B:低損失特性を持ち、500MHz~3GHzの周波数範囲に適しています。

- Panasonic Megtron 6:低損失特性を持ち、3GHz以上の周波数範囲に適しています。

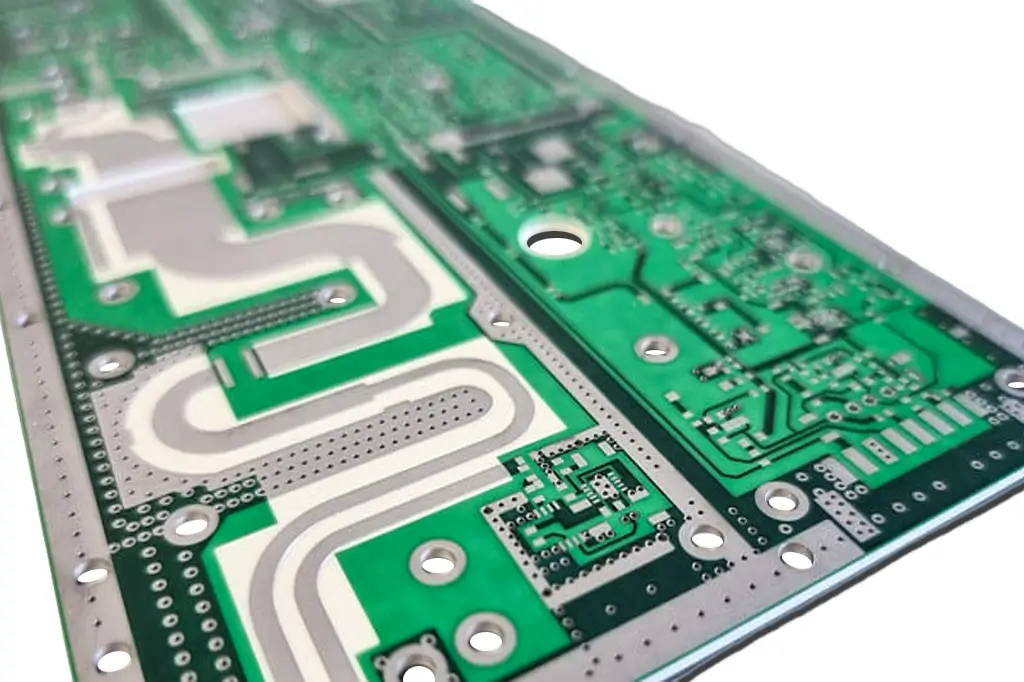

簡単に言えば、高周波PCBは、特定の周波数と速度で信号をポイント間で伝送するために設計された多層プリント基板です。これらの信号は、通常、インピーダンス制御されており、高性能プリント基板全体で特定の層に配置されます。

PCBは、通常、Rogers、Taconic、Isola、Arlonなどの特殊な積層材料で製造されます。基板は、リジッド、フレックス、またはリジッドフレックスの複合型で、さまざまなサイズ、形状、厚さで提供されます。

材料の選定、層構造(スタックアップ)、トレース幅と間隔、ビア配置、接地設計、信号整合性の解析は、高周波PCB設計において重要な要素です。これらのPCBは、高周波信号を処理するために設計された電子基板の一種であり、通信システム、レーダーシステム、医療機器など、さまざまな用途で使用されています。適切に設計された高周波PCBは、信号品質を向上させ、システム性能を改善する結果をもたらします。

高周波PCB設計のポイント

- 材料選定

- 層構造(スタックアップ)

- トレース幅と間隔

- ビア配置

- 接地設計

- 信号整合性

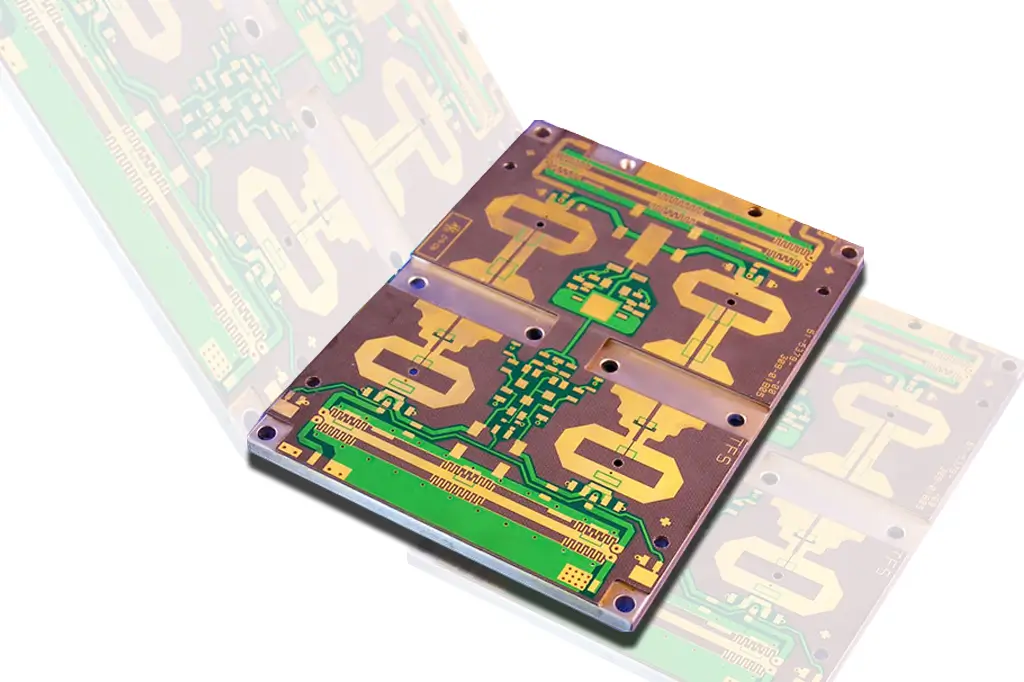

プリント基板を設計する際には、必要な性能を確保するための適切な材料を選定することが成功の鍵となります。高周波、マイクロ波、RFアプリケーション専用の基板が必要な場合は、適切な積層材料を提供できるメーカーと連携することが重要です。

これらの積層材料は、しばしば異なる種類のBステージ/プリプレグまたは接着シートを必要とし、多層PCB設計のために積層されます。最も一般的に使用される材料の1つは、Rogers RO4000シリーズです。ベンチュアン電子の専門家に相談し、PCBに最適な材料について詳しくお聞きください。

当社は、さまざまな基材の取り扱い経験を積み重ね、現在では多様な材料や混合構造にも対応可能です。

高周波PCBは、主に5Gや6Gの無線通信、自動車用レーダーセンサー、航空宇宙、衛星などの高周波および高速デジタルアプリケーションで使用されます。高周波用積層材料は、従来のFR4材料と比較して、より低い減衰と一定の誘電特性を提供します。ベンチュアン電子は、高周波誘電材料を用いた多層およびHDI PCBの製造を専門としています。

高周波プリント基板を始める

- ブラインドビア、バリードビア、ウルトラHDIプリント基板

- 高周波低損失基板材料

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9 材料

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i 材料