- ブラインドビア、バリードビア、ウルトラHDIプリント基板

- 高周波低損失基板材料

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9 材料

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i 材料

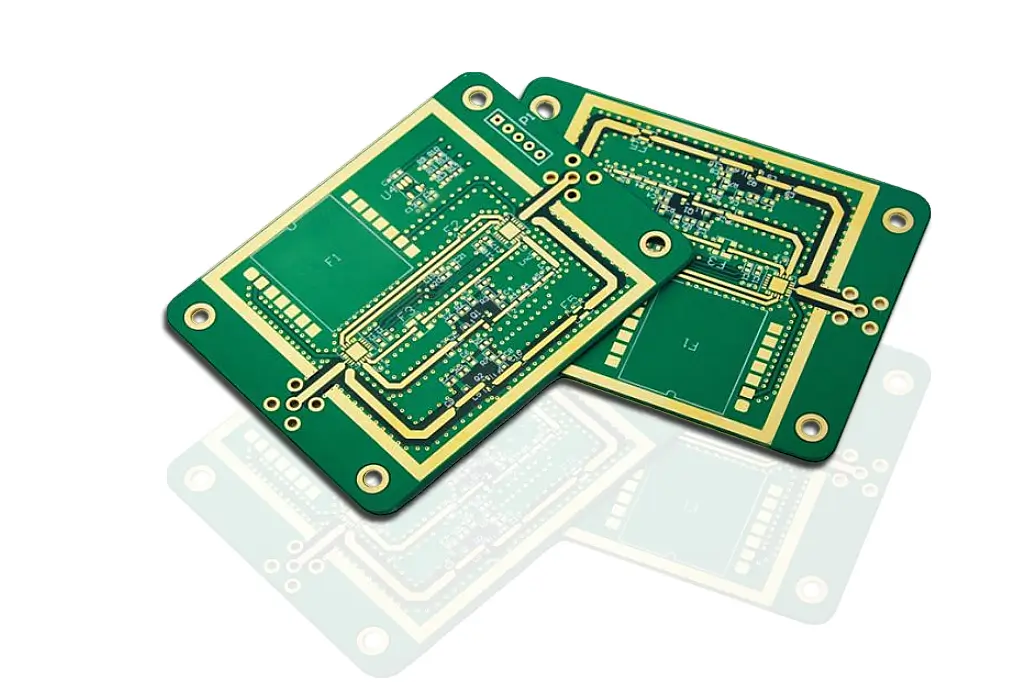

RFプリント基板

RFおよびマイクロ波プリント基板は、メガヘルツからギガヘルツ帯域(非常に低周波から超高周波)で動作する信号に対応しており、携帯電話から軍用レーダーまで、通信信号に広く使用されています。

RFおよびマイクロ波信号は、ノイズ、クロストーク、電力の影響に非常に敏感です。

RFをプリント基板に統合する際には、以下のようなさまざまな要因を考慮する必要があります:

· 高密度なコンポーネント配置

· 複数の表面仕上げオプション

· 基板厚さの考慮

· 幅広い信頼性要件

· 基板材料の選択

さらに、RFおよびマイクロ波設計には、特殊な製造装置が必要になる場合があります。

ベンチュアン電子は、PTFE材料および非PTFE材料を使用して、高品質なRF基板およびマイクロ波試作基板を製造し、信号整合性を実現します。

RFマイクロ波プリント基板の対応能力

私たちは、最先端の施設で、設計から組み立てまであらゆるプロジェクトに対応できる高度なエンジニアリング経験と先進的な技術・設備を誇っています。これには、RF(高周波)およびマイクロ波プリント基板の製造が含まれます。

RFプリント基板設計ガイドライン

当社のRFプリント基板設計ガイドラインをダウンロードしてください。

プロジェクトの初期段階でミスを防ぐため、チェックリストとして使用できる設計ガイドラインを作成しました。

このファイルには、RFプリント基板に通常関連する製造特性が記載されています。ただし、記載されている仕様制限は網羅的ではありません。当社の経験豊富なエンジニアは、あらゆる種類のプリント基板材料を取り扱った経験があり、その知識と専門性を基に推奨事項を提供し、すべてのRFプリント基板に関する質問にお答えします。さらに重要なことは、製造可能性の支援とプロジェクトの潜在的なコスト要因の特定に役立つことです。

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

もっと見る +

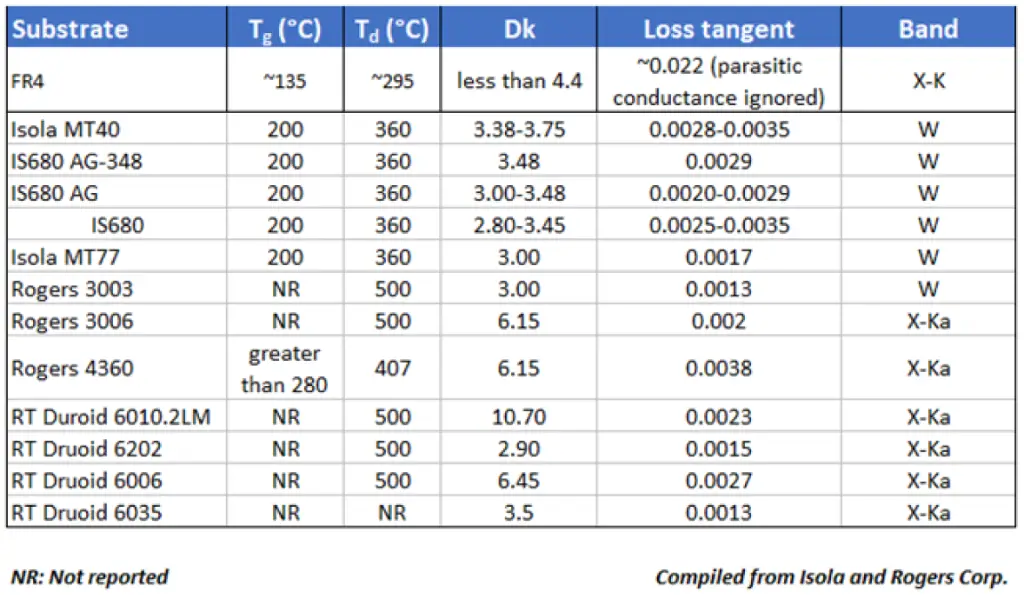

RFプリント基板材料の誘電および熱特性

RFプリント基板材料

FR4材料は、WiFi周波数(約6GHz)までのRF伝送ラインおよびインターコネクトに適しています。しかし、それ以上の周波数では、RFエンジニアはRF信号の伝播およびプリントRF回路設計をサポートするために代替材料を使用することを推奨します。標準的なFR4積層板は、樹脂充填されたガラス繊維織物を使用してコンポーネントを保持します。しかし、特定の材料での繊維織物効果が、適切な製造手順を指定しない場合に信号および電力整合性の問題を引き起こす可能性があります。

これはRF回路基板材料の完全なリストではありませんが、上記の材料は非常に一般的に使用されています。

RFマイクロ波プリント基板の材料特性

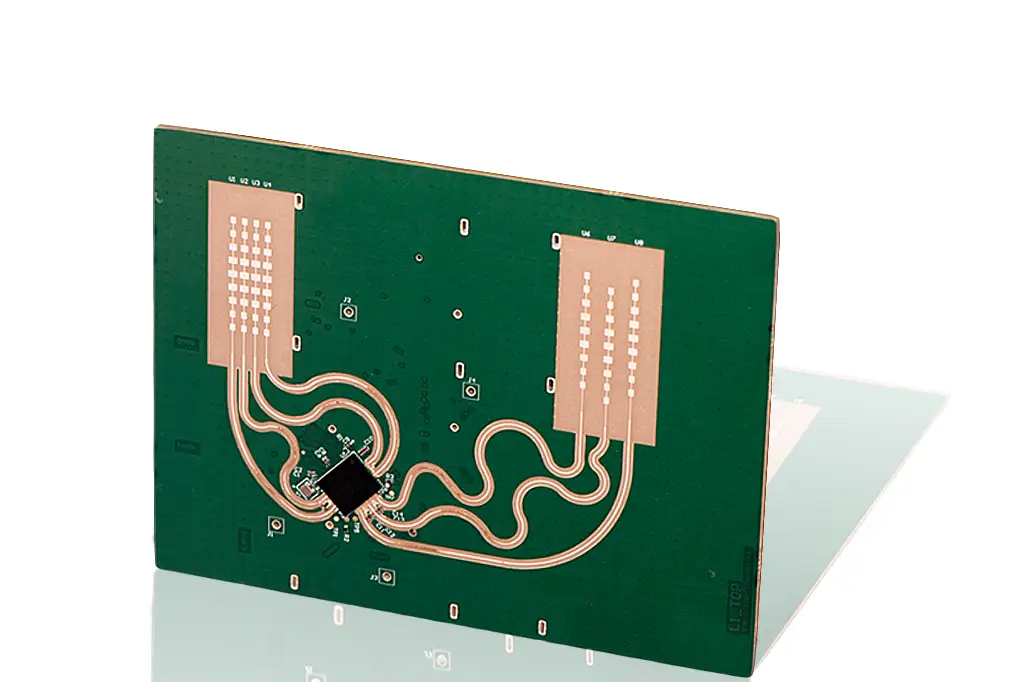

RFマイクロ波プリント基板は、誘電率(Er)、損失係数(ロスタンジェント)、および熱膨張係数(CTE)に関する特定の特性を持つ高度な複合材料を使用して製造されます。

低誘電率(Er)と低ロスタンジェントを持つ高周波回路材料は、標準的なFR-4材料よりもインピーダンスが少なく、高速信号を基板内で伝送することを可能にします。これらの材料は、最適な性能と経済性を実現するために、同じ積層構造内で混合して使用することができます。

高温環境下でも極めて安定した状態を維持し、非常に低い周波数から非常に高い周波数まで動作可能

超微細ピッチコンポーネント(場合によってはベアダイアタッチを含む)の効果的な配置を可能にする

複雑なPCBレイアウトにおいて、複数の層およびそれらの特徴の整列を容易にする

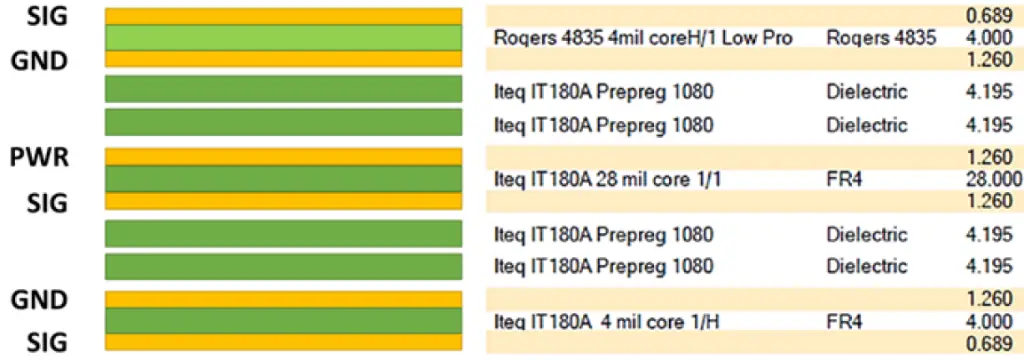

Rogers PTFE積層板を使用したハイブリッド積層構造の例

PTFE材料のみを使用した反転4層積層構造

RFマイクロ波プリント基板の積層構造

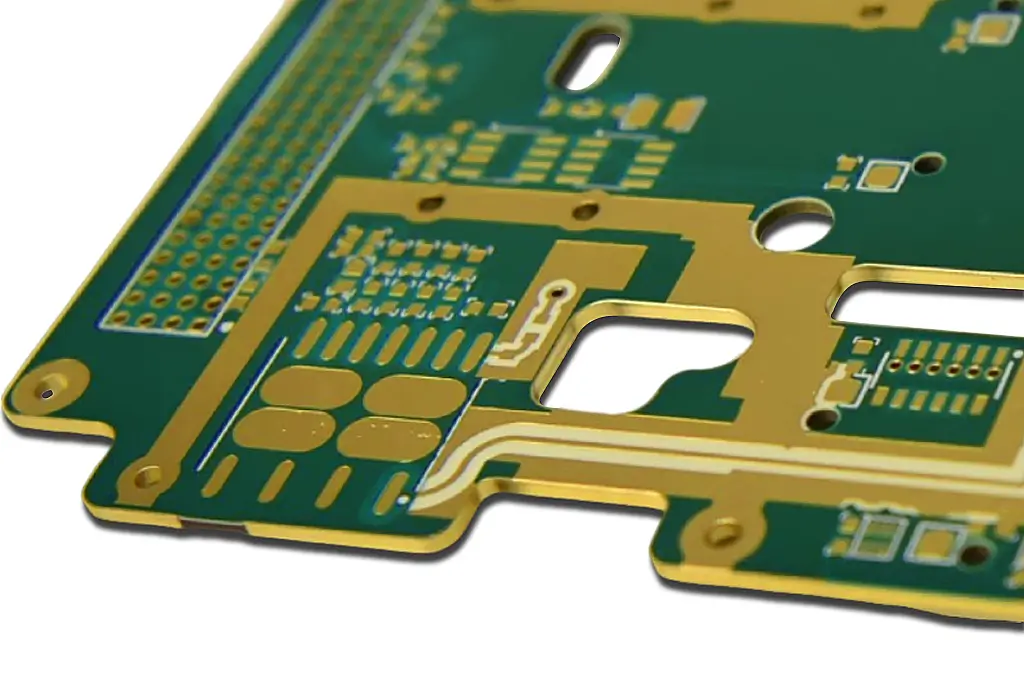

RF設計に使用する積層板およびボンドプレグ材料を選定したら、それらを基板の積層構造に組み込む段階に進みます。RF材料だけで多層プリント基板の積層構造全体を構築することも可能ですが、通常その必要はなく、コストが非常に高くなる場合があります。1つの選択肢として、ハイブリッド積層構造を構築する方法があります。この場合、RF積層板をトップ層に配置して、RF伝送ラインや回路をサポートします。一方、内層はグランドプレーン、デジタル信号の配線、および電力供給をサポートするために使用されます。さらに、反対側の層では、RFフロントエンドとインターフェースする必要があるデジタルコンポーネント、RF信号を収集するADC、またはその他のコンポーネントを配置することができます。

RFプリント基板レイアウトにデジタルセクションが不要な場合、標準的または準標準的な厚さを持つRF積層板を用いた2層または3層基板を選択することができます。基板の層厚と材料システムを決定した後、RF配線のインピーダンスを設定する必要があります。

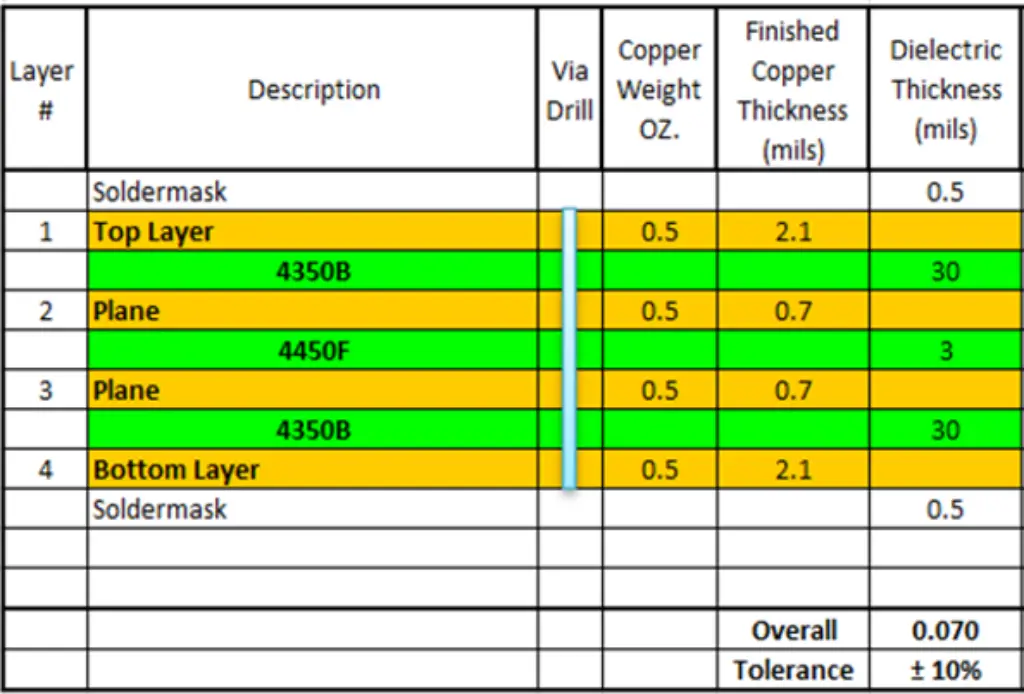

上記のハイブリッド材料セットを使用しない積層構造の例を以下に示します。この例では、外層に厚いRogersコア材料(RO4350B)を使用して、表面層で信号を配線するためのしっかりした基盤を提供し、内層にはグランド(GND)を配置します。内層にはボンドプレグ(RO4450F)が使用されており、これは2つのコアを接着するためのプリプレグとして機能します。

これは、RF設計で使用される多くの積層スタイルの1つに過ぎません。ここで重要なのは、標準的なPCB積層構造におけるプリプレグのように機能するボンドプレグ層の使用です。

なぜ回路設計をサポートするために厚い層を持つ積層構造を使用するのでしょうか?これには重要な理由があります。それは、以下のようなRFプリント回路設計の要件に関連しています:

· インピーダンス目標を達成するための配線幅の調整

· 損失の低減

· RFプリント回路内のコンポーネントに対する寄生容量/寄生インダクタンスの制御

ハイブリッドRFマイクロ波プリント基板

ハイブリッドプリント基板(PCB)多層構造は、異なる材料を組み合わせて使用し、高周波RFアプリケーションを対象とした電気的性能の最適化とシステム信頼性の向上を目的としています。このタイプのPCBを製造する際の最大の課題は、基板製造および部品組立中に異なる回路材料の熱膨張係数(CTE)の違いを管理することです。

通常、これらの設計にはFR-4材料とPTFE積層板の組み合わせが含まれており、これにより設計者は同じPCB上でRF機能とデジタル機能の両方を統合できます。これにより、デバイスのフットプリントとコストの両方を削減することが可能になります。

世界有数の積層板メーカー(Isola、Rogers、Arlon、Taconicなど)は、積層板の特性と性能に関する重要な技術情報を公開しています。以下のセクションでは、当社が提供する能力の一部と、RFハイブリッドPCB回路を設計する際に避けるべき事項について説明します。

ハイブリッドRF PCBの積層構造における考慮事項

異なる材料を使用してプリント基板を製造する場合、積層板の物理的特性と設備の能力に精通していることが極めて重要です。すべての材料層(例:FR-4、PTFE、銅)のCTE(熱膨張係数)値に基づき、それぞれの材料は高温環境(例:ラミネーション)にさらされた際に異なる速度で膨張します。これにより、ある材料が収縮し、別の材料が膨張することで、大幅な位置ずれが発生する可能性があります。また、銅と基板の界面での剥離(デラミネーション)が発生することもあります。そのため、望まれる性能に関わらず、すべての材料がハイブリッド用途に適しているわけではなく、製造が不可能な場合もあります。

設計プロセスの早い段階でPCB製造業者と連携することで、最適な結果が得られます。製造業者は、どの材料が最適に組み合わせられるかについて最もよく理解しています。たとえば、Rogers 5880は高信頼性アプリケーションで使用される優れたRF材料です。ただし、この材料の最大の課題は、銅をエッチングで除去した後に収縮(縮む)することであり、製造業者はこの問題を補正する方法を理解している必要があります。

ハイブリッド構造には、通常、低損失材料(例:NelcoやRogers)とFR-4のような別のコア材料を組み合わせて使用します。

ハイブリッドマイクロ波プリント基板の積層における課題

RF/マイクロ波アプリケーションにおいて、設計の特定の公差内に収める能力は、要求される周波数を実現する上で非常に重要です。ハイブリッド設計の積層を管理する際の最も困難な課題の1つは、パネルごと、さらには場合によっては個々の基板ごとに一貫して所定の全体厚さを達成することです。複数の材料タイプを使用するため、設計をラミネートする際には複数のプリプレグ(接着システム)タイプが必要となる場合があります。

多くのRF設計では、エッチング後に銅が充填されていない大きな開放エリアを持つRF信号層が含まれています。このような場合、製造業者は、層間の絶縁を確保し、全体の厚さが一貫していることを保証するために、さまざまな技術を使用します。

多くのケースで、ノーフローFR-4プリプレグが厚さを均一に保つ最良の解決策となります。ただし、これにより積層構造全体に材料が追加され、パッケージ全体の電気特性が変化する可能性があります。

RF PCB材料在庫

すべてのRFプリント基板アプリケーションが持つさまざまな特性に対応するため、当社はRogers、Arlon、Nelco、Taconicなどの主要な材料供給業者と提携関係を築いています。多くの材料が非常に特殊なものですが、当社ではRogers(4003シリーズおよび4350シリーズ)やArlon製品を含む多くの在庫を倉庫に保有しています。迅速に対応するために高コストな在庫を抱える準備ができている企業は多くありません。

高周波積層板を用いた回路基板は、信号の感度やアプリケーションでの熱伝導管理の課題により、設計が困難な場合があります。標準的なFR-4材料と比較して、最高の高周波プリント基板材料は低い熱伝導率を持っています。

RFおよびマイクロ波信号はノイズに非常に敏感であり、従来のデジタル回路基板よりも厳しいインピーダンス公差が求められます。グランドプレーンの使用やインピーダンス制御された配線で十分な曲げ半径を持たせることで、設計が最も効率的に機能するようにすることが可能です。

回路の波長は周波数と材料に依存するため、高い誘電率(Dk)を持つPCB材料を使用することで基板の小型化が可能になります。特定のインピーダンスや周波数範囲に合わせた回路設計では、高Dk(Dk値6以上)の積層板を低コストのFR-4材料と組み合わせてハイブリッド多層設計を行うことが一般的です。

熱膨張係数(CTE)、誘電率、熱係数、誘電率の温度係数(TCDk)、損失係数(Df)、相対誘電率、損失タンジェントなどのPCB材料特性を理解することで、RF PCB設計者は要求を超える堅牢な設計を実現できます。

RFプリント基板の製造および試験における考慮事項

RFプリント基板(PCB)を設計する際には、製造および試験の観点を考慮することが重要です。これにより、成功した製造と信頼性の高い性能が確保されます。特定の製造要件に対応するために、PCB製造業者との密接な連携をお勧めします。

高周波設計における必要な公差を満たす製造プロセスを採用することが重要です。インピーダンス制御試験や積層構造の検証は、設計が所定の仕様を満たしていることを確認するための重要なステップです。

製造後の試験は、RFプリント基板の性能を確認するために不可欠です。タイムドメインリフレクトメトリー(TDR)などの試験技術を使用することで、インピーダンスの不整合、信号の反射、またはその他の信号整合性の問題を特定できます。また、ネットワークアナライザー、スペクトラムアナライザー、ベクトル信号アナライザーなどの適切な試験機器を用いてRF回路を試験することで、設計の性能を検証することが可能です。

RFおよびマイクロ波プリント基板を始める

- ブラインドビア、バリードビア、ウルトラHDIプリント基板

- 高周波低損失基板材料

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9 材料

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i 材料