- Blinde via’s, begraven via’s, Ultra HDI printplaat

- Hoge frequentie laagverlies printplaat materiaal

- Laagverlies hoge snelheid printplaat materialen

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G materiaal

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiaal

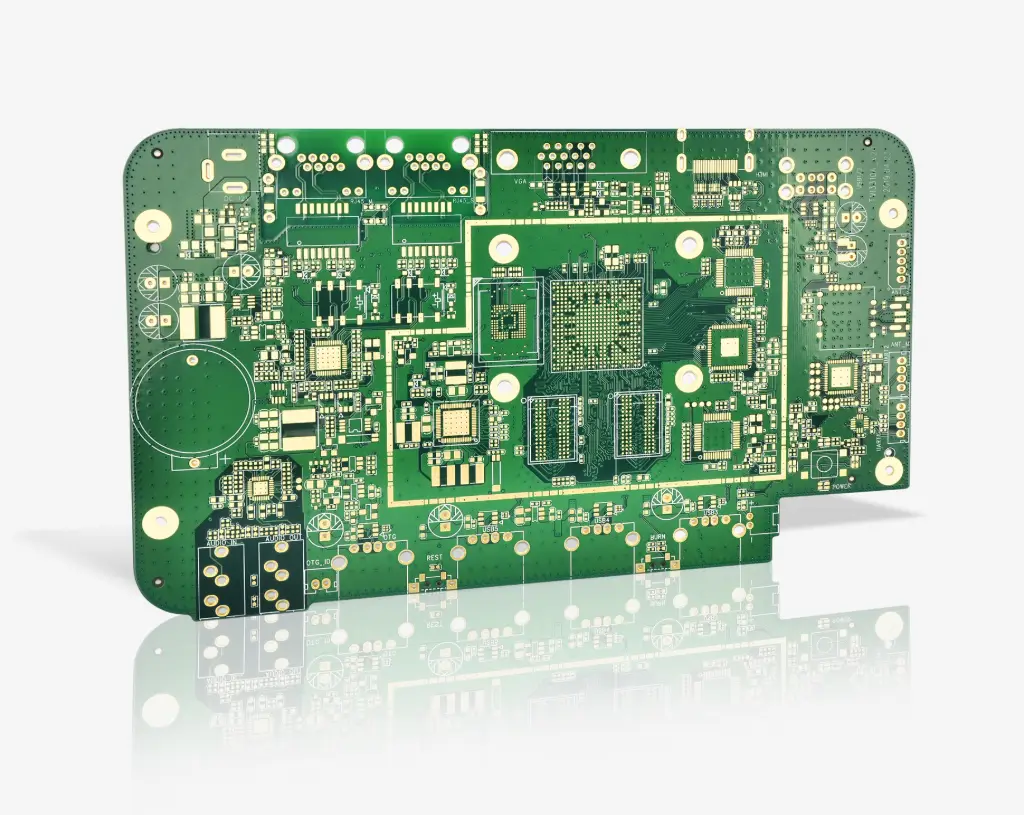

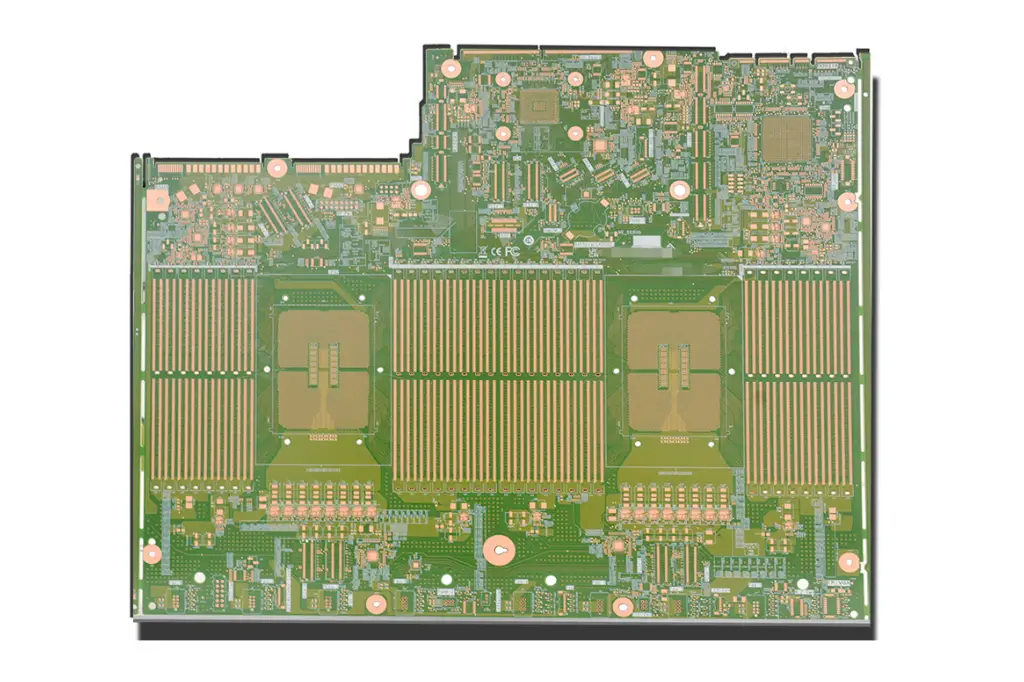

Multilayer Printplaat

Een multilayer printplaat is een printplaat die bestaat uit drie of meer geleidende koperlagen. De geleidende folie vormt verschillende lagen van een meerzijdige printplaat. De verschillende binnenlagen worden per paar verwerkt (op een kern) en vervolgens aan elkaar gelijmd met prepreg als isolatielaag. De lagen worden zo gerangschikt dat beide zijden van de printplaat gebruikt kunnen worden voor componentmontage, met extra sporen/elektrische verbindingen aan de binnenkant van de printplaat. Via’s worden gebruikt als elektrische verbindingen tussen de verschillende lagen van een multilayer printplaat.

Veel producten maken gebruik van multilayer printplaten, waaronder computers, medische apparatuur, autosystemen, GPS- en satellietsystemen, en industriële besturingssystemen.

Multilayer Printplaat Toepassingen

Router/Switch Printplaat

Dit zijn netwerkapparaten die LAN met LAN of LAN met WAN verbinden. Een router is een apparaat dat fungeert als gids om een juiste communicatie tussen meerdere netwerken te garanderen, waarbij het voornamelijk verantwoordelijk is voor externe communicatienetwerken. In tegenstelling tot een router is een switch een apparaat dat verantwoordelijk is voor het onafhankelijke netwerk, waarbij de ingangssnelheid gegarandeerd wordt zonder vertraging, zelfs wanneer het communicatievolume toeneemt, door de nominale communicatiecapaciteit te waarborgen ondanks congestie van meerdere pakketten in het pakkettransmissiepad.

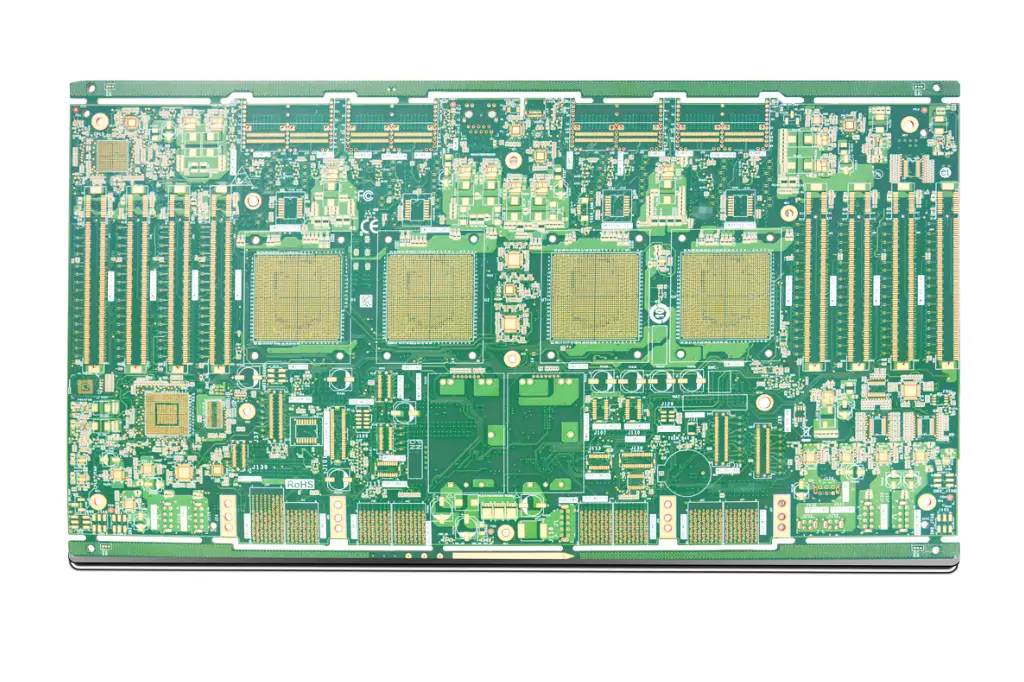

Backplane Printplaat

Dit is een printplaat die fungeert als verbindingselement tussen routers en switches. In de praktijk worden op grote backplanes meerdere routers/switches en andere apparaten gemonteerd met inschuifbare slots om een pad te creëren voor gegevensoverdracht tussen apparaten.

Backplanes of “backpanels” hebben doorgaans een hoger aantal lagen dan standaard printplaten, vaak 20 tot 40 lagen of meer. Ze zijn groot en dik, met rijen perspassende gaten voor hoogfrequente connectoren. Deze connectoren maken het mogelijk om dochterkaarten of lijnkaarten eenvoudig in te pluggen en te vervangen. Backplanes kunnen passief of actief zijn, waarbij passieve varianten geen on-board verwerking en geheugenapparaten bevatten. In sommige gevallen kunnen lijnkaarten vanaf beide zijden worden aangesloten, waarbij de printplaten “midplanes” worden genoemd.

De toepassingen voor backplanes vereisen extreem hoge snelheden (>100 GHz). De betrouwbaarheid van gegevensoverdracht is cruciaal om 0% pakketverlies te garanderen. Signaalintegriteit (SI) is daarom van groot belang in backplane-systemen.

De basismaterialen die in backplanes worden gebruikt, zijn meestal zeer laag-verlies en kunnen ook glas met lage Dk en HVLP-koperfolies bevatten. Rotatie van het beeld op het productiepaneel of het gebruik van zigzag-routing kan ook worden toegepast om weefeffect en skew te minimaliseren.

Terugboring (Back Drilling)

Terugboring wordt toegepast om het ongebruikte deel van PTH’s (stubs) te verwijderen, wat signaalreflectie veroorzaakt en de signaalintegriteit (SI) verslechtert. Onze geavanceerde terugboorsystemen beschikken over paneelmappingcapaciteit om diepteconsistentie en herhaalbaarheid te garanderen.

Benchuang kan terugboring uitvoeren vanaf beide zijden tot verschillende dieptes. Blinde en begraven via’s kunnen eveneens worden ingezet om de lengte van de barrels te minimaliseren, waardoor de SI wordt verbeterd.

Benchuang Electronics biedt snelle levering en productie van backplane-assemblages, inclusief:

· UL®-gecertificeerde hybride constructies met FR4 en laag-verlies laminaten

· Blinde en begraven via’s

· PTH-signaalintegriteitsoptimalisatie

· Begraven capaciteit (buried capacitance®)

· Dikfilmweerstanden

· RoHS-conforme oppervlakteafwerkingen

Server-/Opslagprintplaat

Printplaat voor high-end servers/opslag die grote hoeveelheden data opslaat en verwerkt

Met de snelle ontwikkeling van de IT-industrie neemt de behoefte en het belang toe voor efficiënt onderhoud en beheer van big data.

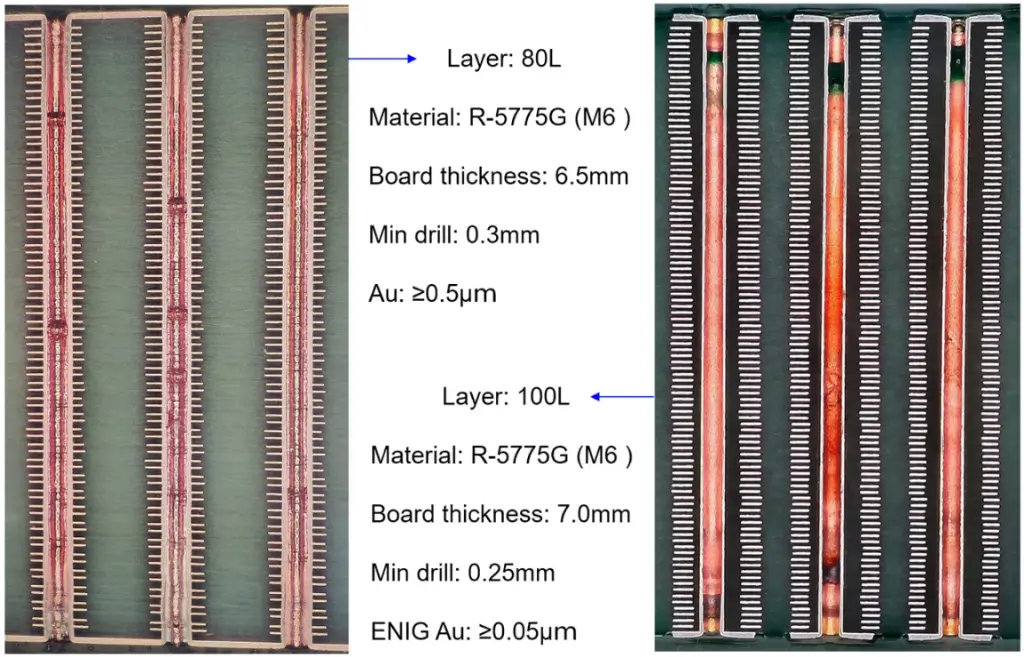

Benchuang Electronics is de markt voor whitebox-servers in de Greater China-regio binnengedrongen op basis van geavanceerde technologie voor ultra-multilayer printplaten. Wij leiden de markt door samenwerking met prestigieuze internationale klanten.

Supercomputer (HPC)-printplaat

Printplaat voor supercomputers die ultrahoogwaardige rekenkracht leveren

HPC (High-Performance Computing) wordt in de volksmond vaak een supercomputer genoemd. Het wordt voornamelijk gebruikt door onderzoeksinstellingen, zoals het Chinese Meteorologisch Instituut, en conglomeraten voor het snel verwerken van enorme hoeveelheden data. Omdat de marktomvang doorgaans wordt bepaald door overheidsinvesteringen, kenmerkt deze markt zich door grote vraagvariabiliteit en snelle technologische veranderingen.

Lucht- en ruimtevaartprintplaat

De lucht- en ruimtevaartindustrie hanteert strikte normen voor haar leveranciers. De redenen hiervoor zijn duidelijk: geen andere sector kent hogere risico’s en heeft tegelijkertijd zoveel potentieel voor grote successen als voor verschrikkelijke rampen. De benodigde apparatuur voor lucht- en ruimtevaarttoepassingen vereist uitzonderlijke geavanceerdheid en betrouwbaarheid, waaronder ook de betrouwbaarheid van de printplaten.

Het ontwerp en de prestaties van printplaten (PCB’s), essentieel voor alle lucht- en ruimtevaartsystemen, moeten onberispelijk zijn. Om de vereiste kwaliteit te garanderen, moeten leveranciers voldoen aan de AS9100-normen, die aanvullende eisen stellen bovenop de internationale ISO9001-kwaliteitssystemen. Dit biedt een extra beschermingslaag voor alle betrokken partijen.

Wat printplaten (PCB’s) betreft, stelt de lucht- en ruimtevaartindustrie steeds hogere eisen aan technische prestaties tegen betaalbare kosten. Benchuang heeft geïnvesteerd in zowel productieapparatuur als expertise, gericht op de hoge prestaties, betrouwbaarheid en extreme omgevingsbestendigheid die deze industrieën vereisen.

Aanvullende eisen kunnen bestaan uit een verwachte levensduur van meer dan 5 jaar (soms verlengd tot 15 jaar of langer). Ze moeten ook functioneren onder extreme omstandigheden, zoals temperatuurschommelingen, vochtigheid, trillingen en impact, evenals overleven in vijandige omgevingen zoals zoutnevel, rondvliegend zand/stof en zonnestraling.

Probe Card

Een printplaat die wordt gebruikt om het hoofdtestapparaat en de probe station, een automatische waferaanvoerinrichting, te verbinden met de wafer om de kwaliteit en defecten van elke chip op de halfgeleiderwafer te bepalen. Een interfaceapparaat om de elektrische eigenschappen van individuele halfgeleiders op de wafer te testen, wat een voorbewerkingsstap is in het halfgeleiderproductieproces.

De probe card is een verbindingsapparaat dat de werking van de halfgeleider controleert tussen de chip en de testmachine. Voordat een halfgeleider op de wafer het verpakkingsproces ingaat, detecteert de probe card eventuele defecten in het DUT (Device Under Test).

Load Board

Wordt gebruikt in het interfaceapparaat om de elektrische eigenschappen, functionaliteit en prestaties van de halfgeleider na het verpakkingsproces (IC) te testen.

De loadboard wordt gebruikt voor diverse IC-testen in de productie van halfgeleiders voor de halfgeleiderindustrie. Door het verzenden van signalen of elektrische karakteristieken fungeert de load board als een interface tussen de IC en de ATE (Automatic Test Equipment).

Burn-In Board

Een printplaat voor hoge temperaturen die wordt gebruikt voor de vroege detectie van kortlevende halfgeleiders. Dit gebeurt door extreme stress van hoge temperatuur en hoge spanning toe te passen en door een apparaat te monteren voor de burn-in test.

Onze mogelijkheden voor het vervaardigen van printplaten omvatten een breed scala aan dichtheden, laagaantallen, materialen, processen en afwerkingen. We staan bekend om onze snelle levertijden – 2-laags printplaatprojecten zelfs op dezelfde dag of multi-layer printplaatprojecten binnen 24 uur.

Wij zijn marktleider in het ontwerp en de productie van Burn-in Boards (BIB). Een burn-in board is een printplaat die fungeert als een hulpmiddel in het burn-in proces. Het burn-in board wordt gebruikt als onderdeel van het ASIC-betrouwbaarheidstestproces, waarbij de printplaatcomponenten onder stress worden gezet om defecten te detecteren. Burn-in boards bestaan uit sockets om de geteste ASICs te plaatsen en zijn ontworpen om hoge temperaturen tijdens tests te weerstaan. Onze experts zorgen ervoor dat alle actieve/passieve componenten en connectoren voldoen aan de hoge-temperatuureisen, en dat alle materialen en componenten bestand zijn tegen hoge temperaturen en veroudering in ovens.

Vanaf de materiaalkeuze tot de componentenselectie kiezen we alles zorgvuldig uit op basis van de testvereisten. We leveren printplaten voor alle systeemtypen, met oplossingen voor diverse testomstandigheden, waaronder HTOL, LTOL, PTC, HAST en 85/85. Elk burn-in board wordt ontworpen door engineers die gespecialiseerd zijn in burn-in boardontwerp en kan worden aangepast aan de specifieke eisen van de klant.

We bieden snelle levertijden voor zowel universele boardontwerpen als op maat gemaakte printplaten. We zijn bedreven in het beheren van alle formaten, complexiteiten, BGA, LGA, QFP, DIP, custom-sockets en meerdere lagen, zowel voor prototypes als voor productieaantallen.

We produceren burn-in boards voor verschillende piektemperaturen, variërend van 125°C tot 250°C, met behulp van High Tg FR4 of speciale polyimide-materialen, afhankelijk van de vereiste testtemperaturen.

ADAS RF Radar Printplaat

Automatische radarprintplaten zullen een nieuw communicatietijdperk inluiden voor de auto-industrie

ADAS (Advanced Driver Assistance System) is een product waarbij een antenne met een hoge frequentie van 77~79GHz op de printplaat is geïntegreerd. Het kenmerkt zich door de mogelijkheid om afstand, positie en informatie van een voertuig te verzenden en te ontvangen.

Hoewel het momenteel in voertuigen wordt toegepast op een niveau van 2~6 stuks per eenheid, wordt verwacht dat de vraag zal toenemen tot 20 stuks per eenheid in verband met de ontwikkeling van autonoom rijden in de toekomst. Benchuang Electronics richt zich intensief op productontwikkeling in samenwerking met internationale klanten, gebaseerd op de knowhow van speciale grondstoffen voor ultra-multilayer printplaten.

Benchuang is een strategische leverancier voor de volledige levenscyclus van geavanceerde, hoogbetrouwbare printplaten (“PCB’s”) voor OEM’s en toonaangevende fabrikanten van auto-elektronica. Benchuang biedt een totaaloplossing die een breed scala aan printplaatbehoeften van onze automotive klanten ondersteunt. Van regionale prototypes en ultrakorte levertijden tot grootschalige productie, van heavy copper tot RF/mmWave-technologie: het team van engineers van Benchuang staat voor u klaar.

Benchuang zet zich in voor de continue ontwikkeling van geavanceerde oplossingen en expertise op het gebied van Advanced Driver Assistance Systems (“ADAS”), e-mobiliteit en geëlektrificeerde aandrijfsystemen met toepassingen voor hoge stromen, hoge spanningen en hoge thermische belasting, evenals connectiviteit.

RF Printplaat (Radio Frequentie Printplaat)

Radio Frequentie printplaten (RF printplaten) zijn hoogfrequente printplaten die werken boven 100MHz; alles boven 2GHz wordt geclassificeerd als een microgolfprintplaat.

Een radiofrequentie (RF) printplaat (PCB), die werkt op zeer lage tot extreem hoge frequentiegolven, wordt doorgaans gebruikt voor projecten met communicatiesignalen. Dit omvat alles, van mobiele telefoons tot militaire radarsystemen.

RF-microgolfprintplaten zijn een gespecialiseerd type printplaten dat is ontworpen om hoogfrequente signalen in het RF- en microgolffrequentiebereik te verwerken met minimaal signaalverlies en maximale signaalintegriteit. Ze worden gebruikt in een breed scala aan elektronische toepassingen, zoals draadloze communicatiesystemen, satellietcommunicatiesystemen, radarsystemen en andere hoogfrequente elektronische systemen. Hun ontwerp en productie vereisen gespecialiseerde kennis en ervaring om de gewenste prestaties te garanderen.

Multilayer Printplaat Productie

De vraag naar multilayer printplaten is gestaag toegenomen. De behoefte aan kleinere, snellere en krachtigere elektronica heeft de multilayer printplaat aanzienlijk populairder gemaakt. De mogelijkheid om multilayer printplaten te produceren opent een wereld van mogelijkheden, waardoor engineers compacter bevolkte printplaten kunnen ontwerpen die miniaturisatie mogelijk maken. Dit is een belangrijk voordeel dat dubbelzijdige printplaten niet kunnen bieden.

Multilayer Printplaat Productiemogelijkheden

Download onze ontwerprichtlijnen voor Multilayer Printplaten

Om te voorkomen dat u vanaf het begin verkeerde keuzes maakt, hebben wij een checklist met ontwerprichtlijnen samengesteld.

Het bestand bevat enkele fabricagekenmerken die typisch geassocieerd worden met multilayer printplaten. De vermelde kenmerkgrenzen zijn niet uitputtend; onze ervaren engineers hebben ook gewerkt met elk type

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

Meer bekijken +

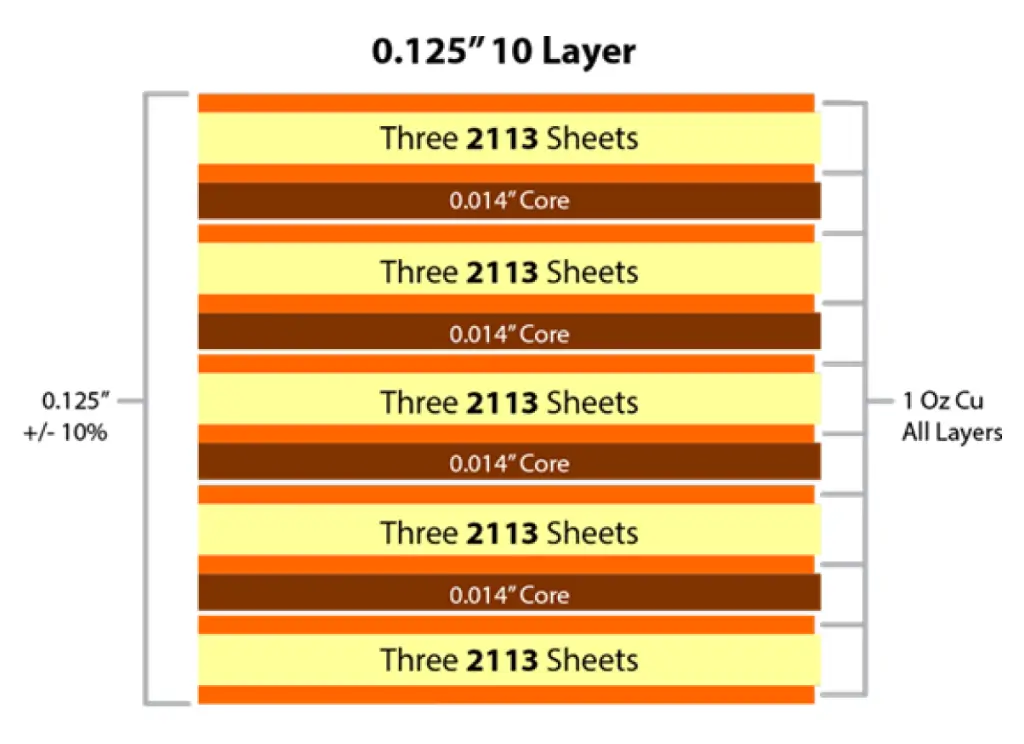

Multilayer Printplaat Laminering

De materialen die worden gebruikt in het lamineringsproces omvatten: binnenlaagkern, vellen “prepreg” (geweven glasvezeldoek met epoxyhars) en vellen koperfolie. Positioneringsgaten in elk materiaalvel en kern worden gebruikt om ze uit te lijnen tijdens het stapelen. Voor een 4-lagen printplaat bestaat de onderkant uit een vel folie, gevolgd door een specifiek aantal prepreg-vellen en de binnenlaagkern. Hierop volgen meer prepreg-vellen en tot slot het bovenste folievel. De stapel panelen wordt opgebouwd op een zware metalen plaat, waarna een bovenplaat wordt toegevoegd om een “boek” te vormen. Dit boek wordt vervolgens naar een verwarmde hydraulische pers verplaatst.

Gedurende 2 uur worden druk, warmte en vacuüm toegepast, waardoor de hars uit de prepreg elastisch wordt en over de kern- en folieoppervlakken vloeit. Na uitharding verbindt de hars de glasvezelvellen, kern en folie tot één multilayer printplaatpaneel.

Multilayer Printplaat Wrap-plating

Wrap-plating is het proces waarbij het boorgat wordt voorzien van een koperlaag die zich uitstrekt van het geboorde gat over het printplatoppervlak. Deze plating bestaat uit koper en loopt vanaf de via-structuur onder de cap-plating door naar het oppervlak.

Er bestaan verschillende klasse-specificaties voor de dikte van de elektrolytische gatplating. De IPC-6012-standaard (en IPC-A-600-inspectiestandaard) kent Klasse I, II en III. Klasse I geeft alleen aan dat de dikte in onderling overleg tussen gebruiker en leverancier (AABUS) wordt bepaald. Dit is de minst strikte optie die door de meeste productiefaciliteiten wordt gebruikt.

Bij Klasse II moet de wrap-plating continu zijn door het gevulde geplateerde gat en moet deze doorlopen op het printplatoppervlak. De dikte van de wrap-plating mag niet minder zijn dan 5 μm [197 μin] voor via-structuren en doorvoergaten. Bovendien mogen planarisatie-, schuur- en etsprocessen niet leiden tot onvoldoende wrap-plating wanneer deze processen de koperdikte verminderen.

Klasse III is vergelijkbaar met Klasse II, met als verschil dat de minimale wrap-platingdikte niet onder 12 μm [472 μin] mag komen voor doorvoergaten, blinde vias en begraven vias met meer dan 2 lagen. Begraven via-kernen moeten een minimale dikte van 7 μm [276 μin] hebben, terwijl blinde en begraven microvias een minimale wrap-dikte van 6 μm [236 μin] kunnen hebben.

Wrap-plating van printplaten kent diverse uitdagingen. "Knee cracking" treedt op wanneer thermische cycli van de printplaat zorgen voor uitzetting van de plating, wat door temperatuur, aantal lagen en de CTE van materialen tot scheurtjes kan leiden. Ook "butt joint"-fouten kunnen door thermische cycli ontstaan. Een andere uitdaging is het halen van de minimale diktestandaarden tijdens planarisatie, waarbij de wrap-dikte met ±0,3 mils kan variëren.

Multilayer Printplaat Kosten

Als er een nadeel is aan multilayer printplaten, dan is het dat ze over het algemeen duurder kunnen zijn dan enkelzijdige of dubbelzijdige varianten. Fabrikanten die echter kiezen voor multilayer printplaten doen dit vanwege de grotere veelzijdigheid en prestaties, wat de hogere kosten compenseert.

Meer lagen leiden tot hogere kosten door extra materialen en langere productietijden.

Speciale materialen zoals hoogwaardig FR-4 (hoge Tg) en polyimide zijn duurder maar noodzakelijk voor hoogwaardige printplaten.

Hogere volumes kunnen de kosten per eenheid verlagen dankzij schaalvoordelen.

Geavanceerde technieken zoals HDI of het gebruik van microvias dragen bij aan de kosten.

4-Lagen Printplaat

Met de opkomst van geminiaturiseerde elektronische producten neemt de vraag naar compacte printplaten toe. Multilayer printplaten zijn daarom tegenwoordig standaard. Een 4-lagen printplaatopbouw wordt steeds gebruikelijker. Laten we de 4-lagen printplaat gedetailleerd bekijken.

4-lagen opbouw is een populair uitgangspunt voor eenvoudige ontwerpen. Als goedkope oplossing met hoge produceerbaarheid blijft het 4-lagen ontwerp naast complexere printplaten bestaan in het huidige ontwerplandschap. De keuze voor een 4-lagen opbouw begint met een analyse van het aantal te plaatsen componenten en de benodigde routing.

4-Lagen Printplaat Opbouw

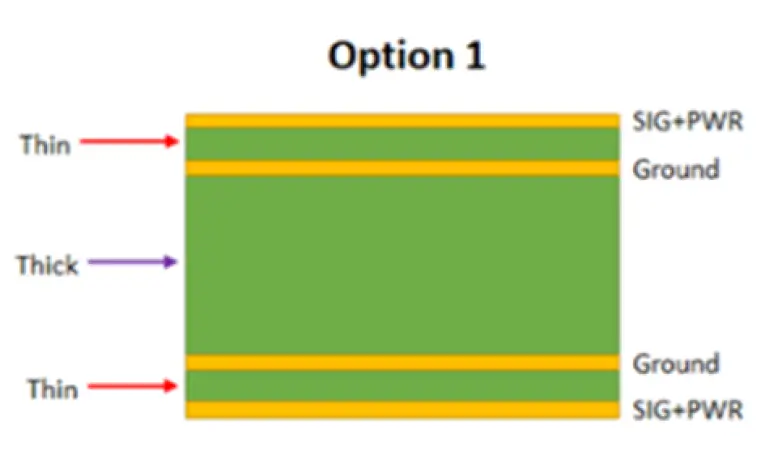

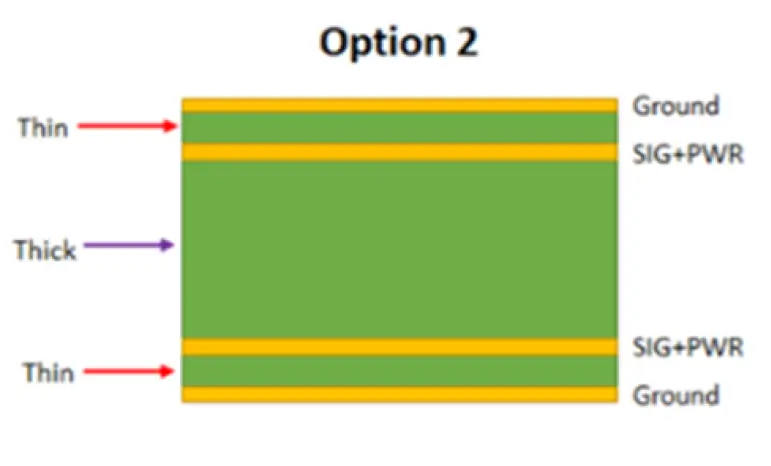

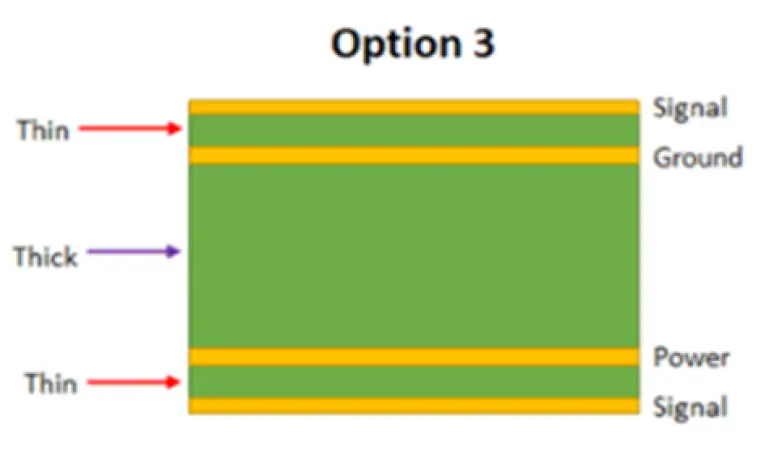

Er zijn minstens een dozijn manieren om de lagen in een 4-lagen opbouw te rangschikken, maar drie varianten komen het meest voor. Deze veelgebruikte opbouwmethoden houden rekening met het gebruik van vlakken, wat een van de belangrijkste redenen is om voor een 4-lagen printplaat te kiezen. De drie meest voorkomende 4-lagen opbouwconfiguraties worden in onderstaande afbeelding weergegeven.

Er zijn 3 manieren waarop deze kunnen worden opgebouwd

4-lagen printplaat opbouwoptie 1

SIG+PWR/GND-type opbouw

4-lagen printplaat opbouwoptie 2

SIG/GND/PWR/SIG-opbouw

4-lagen printplaat opbouwoptie 3

SIG/GND/SIG + PWR/GND-opbouw

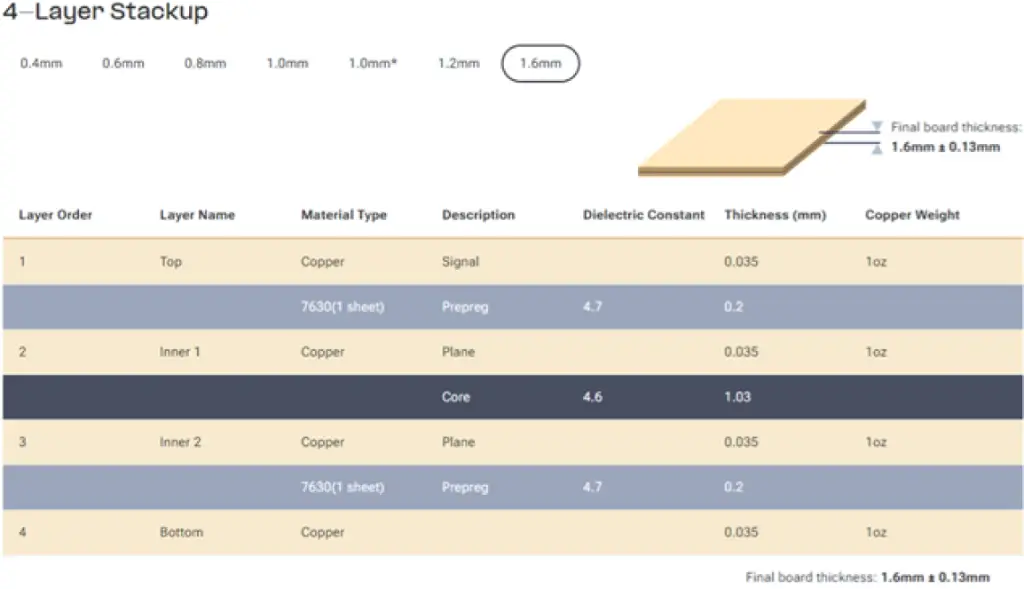

4-Lagen Printplaat Opbouwdikte (Kern- en Prepreg-dikte)

4-lagen printplaten worden geleverd met twee soorten kern- en prepreg-diktes. De standaarddikte is 1,6 mm (ongeveer 0,06 inch), hoewel 1,2 mm (ongeveer 0,05 inch) ook veel wordt gebruikt.

We hebben al een artikel gepubliceerd waarin u het verschil tussen printplaatkern en prepreg kunt bekijken.

Bij een 1,6 mm (ongeveer 0,06 inch) dikke printplaat is het kernmateriaal 1,2 mm (ongeveer 0,05 inch) dik, terwijl de prepregs elk 0,2 mm (ongeveer 0,01 inch) zijn.

Bij een dikte van 1,2 mm (ongeveer 0,05 inch) is er een kernmateriaal van 0,8 mm (ongeveer 0,03 inch), 0,2 mm (ongeveer 0,01 inch) prepreg met folie en 0,2 mm (ongeveer 0,01 inch) prepreg met koper.

Voorbeeld van een 4-lagen printplaatopbouw

Printplaatfabrikanten hebben standaardopbouwconfiguraties die ze voor veel producties gebruiken, inclusief 4-lagen printplaten. De 4-lagen opbouw die u bij een fabrikant vindt, kan een standaarddikte hebben van 1,57 mm, hoewel andere veelvoorkomende diktewaarden beschikbaar zijn, zoals 1 mm of 2 mm. Als uw ontwerp geen strikte materiaaleisen heeft, gebruikt de fabrikant hun standaardopbouw.

Over het algemeen worden de standaardopbouwconfiguraties gespecificeerd in een tabel zoals hieronder weergegeven. Ze geven minimaal de laagdikte en diëlektrische constante weer, evenals twee opties voor Tg-waarden.

Multilayer Printplaat Productieproces

Er bestaat geen standaard printplaat. Elke printplaat heeft een unieke functie voor een specifiek product. Daarom is de productie van een printplaat een complex, meerfasig proces. Dit overzicht behandelt de belangrijkste stappen bij de productie van een multilayer printplaat.

- PPE - Pre Productie Engineering

- Materiaaluitgifte

- Binnenlaag

- Binnenlaag etsen

- Binnenlaag AOI (Automatische Optische Inspectie)

- Laminering

- Boren

- PTH - Doorlopend Geplateerd Gat (Plated Through Hole)

- Paneelplating

- Buitenlaag beeldvorming

- Patroonplating

- Buitenlaag etsen

- Buitenlaag AOI (Automatische Optische Inspectie)

- Via-gat vulling

- Soldeermasker

- Oppervlakteafwerking

- Profielbewerking

- ET - Elektrische Test

- Eindinspectie

- Verpakking

Leverancier van Hoogwaardige Multilayer Printplaten

De processen voor de productie van multilayer printplaten vereisen gespecialiseerde apparatuur en een aanzienlijke investering in operatoropleiding, om nog maar te zwijgen van de financiële overwegingen. Dit verklaart waarom sommige fabrikanten langzamer de multilayer-productiemarkt betreden dan anderen.

Benchuang Electronics beschikt over de uitgebreide capaciteiten om geavanceerde printplaatontwerpen te ondersteunen met veeleisende specificaties, waaronder:

· Laser-geboorde microvias

· Uitgespaarde printplaten (cavity boards)

· Zwaar koper tot 30 oz.

· Via-in-pad

· Microgolf- en RF-printplaten

· Tot 100 lagen

· En andere geavanceerde technologieën

Aan de slag met Multilayer printplaat

- Blinde via's, begraven via's, Ultra HDI printplaat

- Hoge frequentie laagverlies printplaat materiaal

- Laagverlies hoge snelheid printplaat materialen

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G materiaal

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiaal