- Blinde via’s, begraven via’s, Ultra HDI printplaat

- Hoge frequentie laagverlies printplaat materiaal

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9 materiaal

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i materiaal

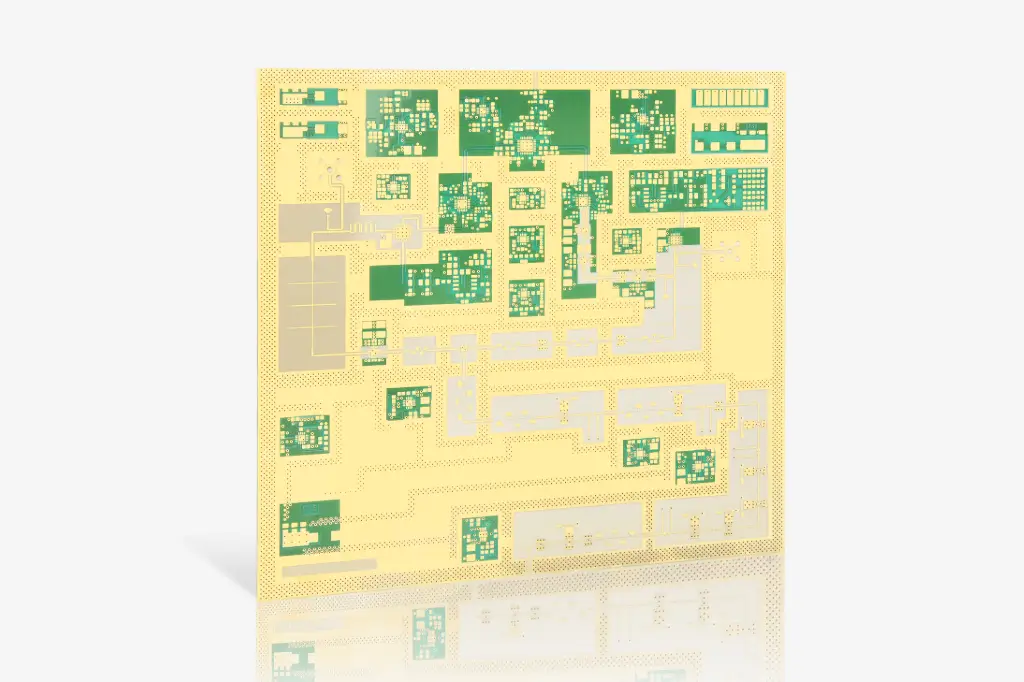

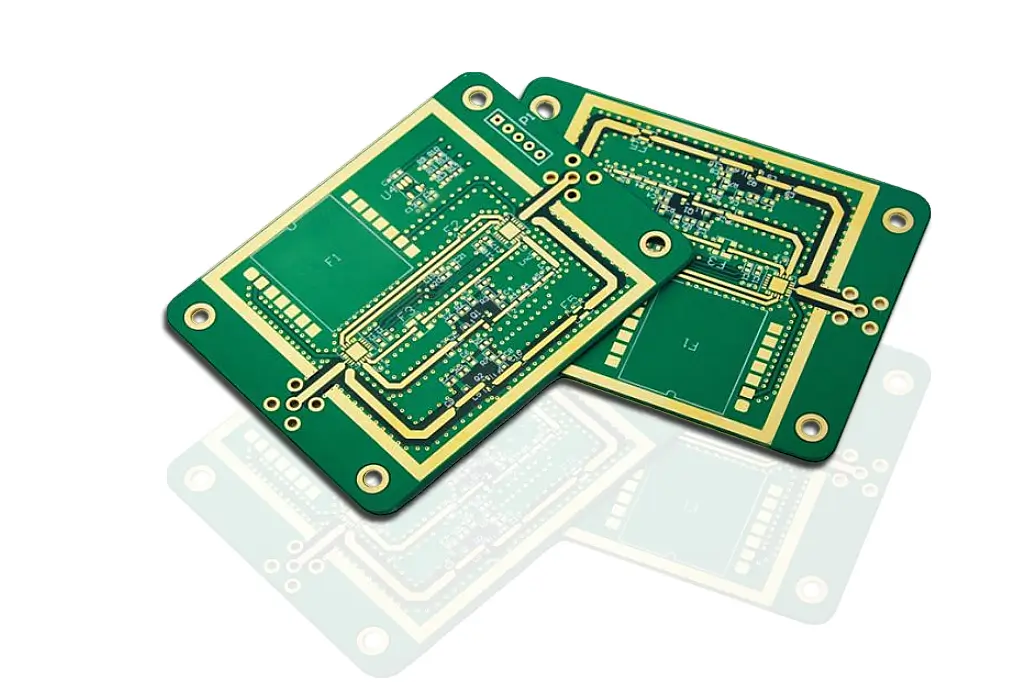

RF Printplaat

RF- en microgolfprintplaten werken met signalen in het megahertz- tot gigahertzfrequentiebereik (zeer lage frequentie tot extreem hoge frequentie), die veel worden gebruikt voor communicatiesignalen in allerlei toepassingen, van mobiele telefoons tot militaire radarsystemen.

RF-/microgolfsignalen zijn zeer gevoelig voor de invloed van ruis, overspraak en vermogen.

Er zijn veel aandachtspunten bij het integreren van RF-technologie op printplaten, waaronder hoge componentdichtheden, diverse mogelijkheden voor oppervlakteafwerking, overwegingen rond printplaatdikte, uiteenlopende betrouwbaarheidseisen en zelfs keuzes in substraatmaterialen. Bovendien kunnen RF-/microgolfontwerpen speciale productieapparatuur vereisen.

Benchuang Electronics produceert hoogwaardige RF-printplaten en microgolfprototypes met PTFE- en niet-PTFEmaterialen om signaalintegriteit te garanderen.

Mogelijkheden voor RF-microgolfprintplaten

Wij zijn trots op onze uitgebreide technische ervaring en geavanceerde technologie en apparatuur om elk project te kunnen begeleiden, van ontwerp tot assemblage in onze ultramoderne faciliteit. Dit omvat de fabricage en productie van radiofrequentie (RF)- en microgolfprintplaten.

Ontwerprichtlijnen voor RF-printplaten

Download onze ontwerprichtlijnen voor RF-printplaten

Om te voorkomen dat u vanaf het begin verkeerde keuzes maakt, hebben wij een checklist met ontwerprichtlijnen samengesteld.

Het bestand bevat enkele fabricagekenmerken die typisch geassocieerd worden met RF-printplaten. De genoemde kenmerkgrenzen zijn niet uitputtend; onze ervaren engineers hebben gewerkt met alle soorten printplaatmaterialen en beschikken over de kennis en expertise om aanbevelingen te doen en al uw vragen over RF-printplaten te beantwoorden. Het belangrijkste is dat zij weten hoe ze u kunnen adviseren over productiebaarheid en de mogelijke kostenbepalende factoren van een project.

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

Meer bekijken +

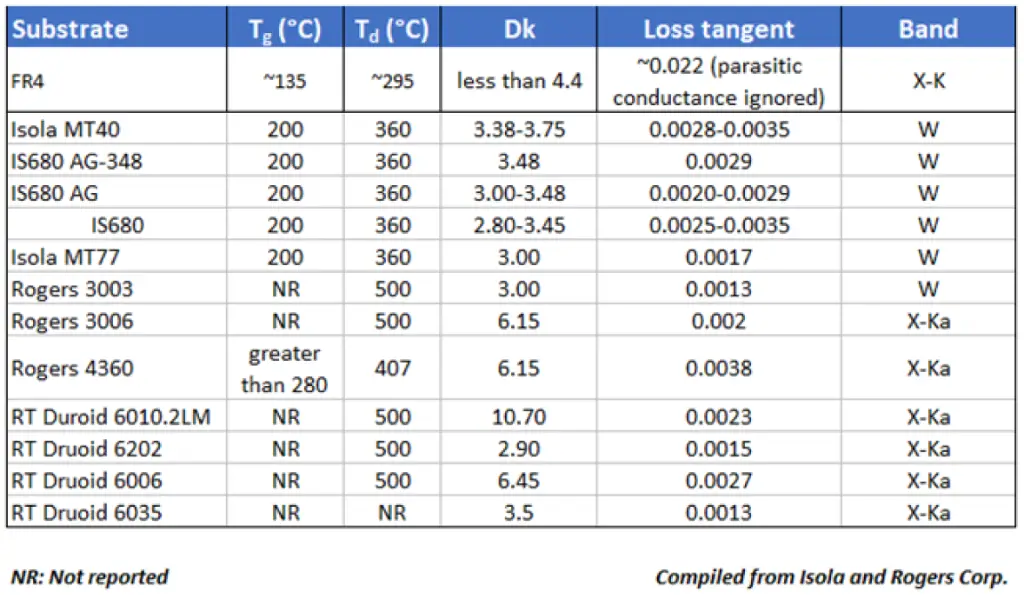

Enkele diëlektrische en thermische eigenschappen voor RF-printplaatmaterialen.

RF Printplaatmaterialen

FR4-materialen zijn acceptabel voor RF-transmissielijnen en interconnecties die werken tot WiFi-frequenties (~6 GHz). Voor frequenties daarboven raden RF-engineers aan om alternatieve materialen te gebruiken ter ondersteuning van RF-signaalvoortplanting en bedrukte RF-circuitontwerpen. Standaard FR4-laminaten gebruiken met hars gevulde glasvezelweefsels om componenten te houden, maar deze glasvezelweefseleffecten in bepaalde materialen kunnen signaal- en stroomintegriteitsproblemen veroorzaken als de fabricageprocedures niet correct zijn gespecificeerd.

Alternatieve materiaalsystemen gebruiken PTFE-gebaseerde laminaten en bindmiddelmaterialen om een PTFE-laag te verbinden met de volgende laag in uw printplaatopbouw. Deze materialen hebben een lagere verliestangens dan FR4-materialen, waardoor signalen verder kunnen reizen zonder verzwakking en toch binnen acceptabele marges blijven. Deze laminaten zouden het substraat moeten vormen dat RF-transmissielijnen ondersteunt bij zeer hoge frequenties, zoals 77 GHz-radar, of voor zeer lange interconnecties bij lagere frequenties, zoals 6 GHz WiFi. De onderstaande tabel geeft een overzicht van enkele belangrijke materiaaleigenschappen voor veelgebruikte RF-printplaatmaterialen.

Dit is geen volledige lijst van RF-printplaatmaterialen, hoewel de bovenstaande materialen zeer populair zijn.

Eigenschappen van RF-microgolfprintplaatmaterialen

RF-microgolfprintplaten worden doorgaans vervaardigd met geavanceerde composietmaterialen met zeer specifieke eigenschappen voor diëlektrische constante (Er), verliestangens en thermische uitzettingscoëfficiënt (CTE).

Hoogfrequente circuitmaterialen met een lage, stabiele Er en verliestangens zorgen ervoor dat hoogfrequente signalen met minder impedantie door de printplaat kunnen reizen in vergelijking met standaard FR-4 printplaatmaterialen. Deze materialen kunnen in dezelfde laagopbouw worden gecombineerd voor optimale prestaties en kostenefficiëntie.

Uiterst stabiel blijft in hoge-temperatuuromgevingen, zowel bij zeer lage als zeer hoge frequenties

Effectieve plaatsing mogelijk maakt van componenten met zeer fijne pitch, in sommige gevallen zelfs bare die-attach

Uitlijning van meerdere lagen en hun kenmerken vergemakkelijkt in een complex printplaatontwerp

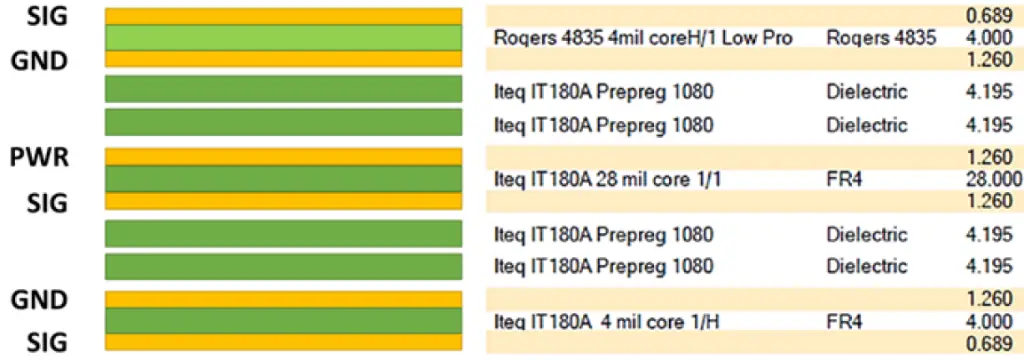

Voorbeeld van een hybride opbouw met een Rogers PTFE-laminaat.

Omgekeerde 4-laagse opbouw met uitsluitend PTFE-materialen.

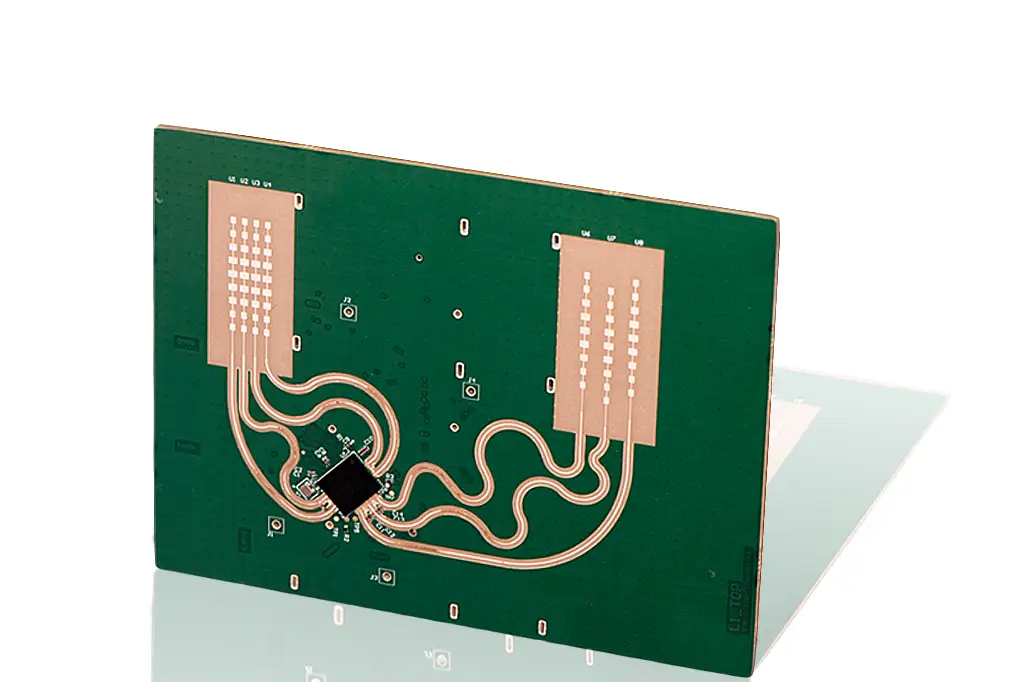

Laagopbouw van RF-microgolfprintplaten

Zodra u uw laminaat- en bindmiddelmaterialen voor uw RF-ontwerp heeft geselecteerd, is het tijd om deze aan uw laagopbouw toe te voegen. Hoewel u een volledige multilayer printplaatopbouw met RF-materialen zou kunnen maken, is dit over het algemeen niet nodig en kan het buitensporig duur zijn. Een optie is om een hybride opbouw te maken, waarbij het RF-laminaat op een toplaag wordt geplaatst om RF-transmissielijnen en circuits te ondersteunen, en de binnenste laag wordt gebruikt voor grondvlakken, routing van digitale signalen en voeding. De tegenoverliggende laag kan ook digitale componenten ondersteunen die moeten communiceren met uw RF-frontend, ADCs voor het verzamelen van RF-signalen of andere componenten.

Als u geen digitaal gedeelte nodig heeft in uw RF-printplaatontwerp, kunt u kiezen voor een 2-laagse of 3-laagse printplaat met RF-laminaten met standaard of bijna-standaard dikte. Zodra u de dikte van de printplaatlagen en het materiaalsysteem heeft bepaald, moet u de impedantie van uw RF-sporen bepalen.

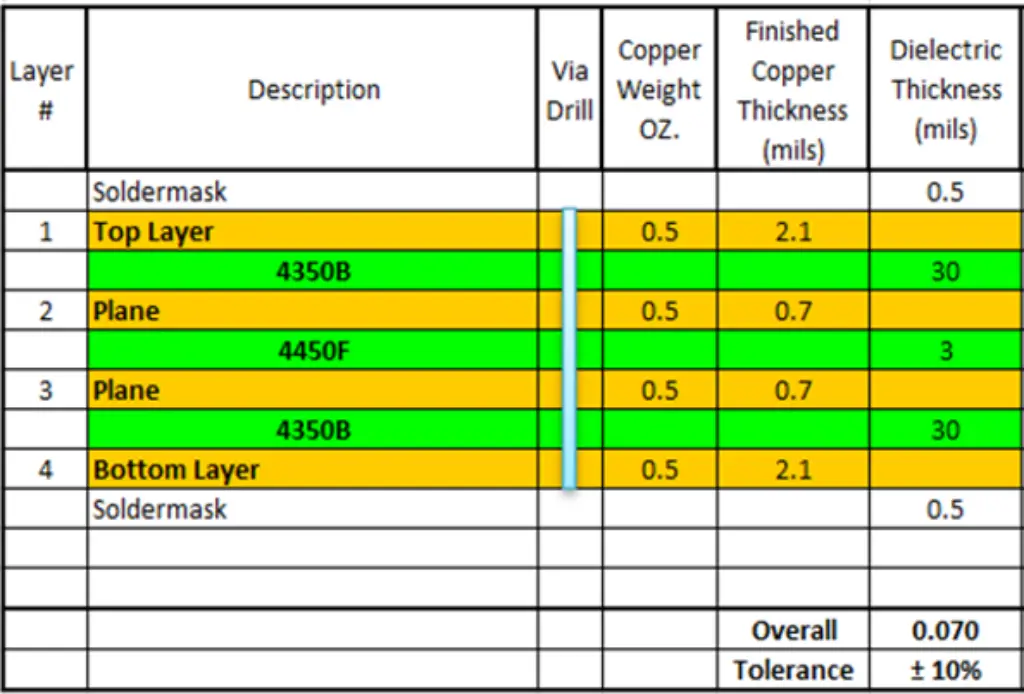

Een ander voorbeeld zonder de hierboven getoonde hybride materialen wordt gegeven in de onderstaande opbouwtabel. In dit voorbeeld worden dikkere Rogers-kernmaterialen (RO4350B) gebruikt op de buitenste lagen om een stevige basis te bieden voor het routeren van signalen op de oppervlaktelaag met GND op een binnenlaag. De binnenste laag is een bindmiddellaag (RO4450F) en fungeert als prepreg die de twee kernen aan elkaar verbindt. Dit is slechts één van de vele opbouwstijlen die in RF-ontwerpen worden gebruikt. Het belangrijke punt hier is het gebruik van bindmiddellagen, die in feite functioneren als prepregs in een standaard printplaatopbouw.

Waarom zouden we een opbouw met dikkere lagen gebruiken om circuitontwerpen te ondersteunen? Er zijn belangrijke redenen voor die verband houden met het dimensioneren van sporen om impedantiedoelen te bereiken, terwijl ook verliezen worden verminderd en parasitaire capaciteit/inductie voor componenten in RF-printcircuits wordt beheerst.

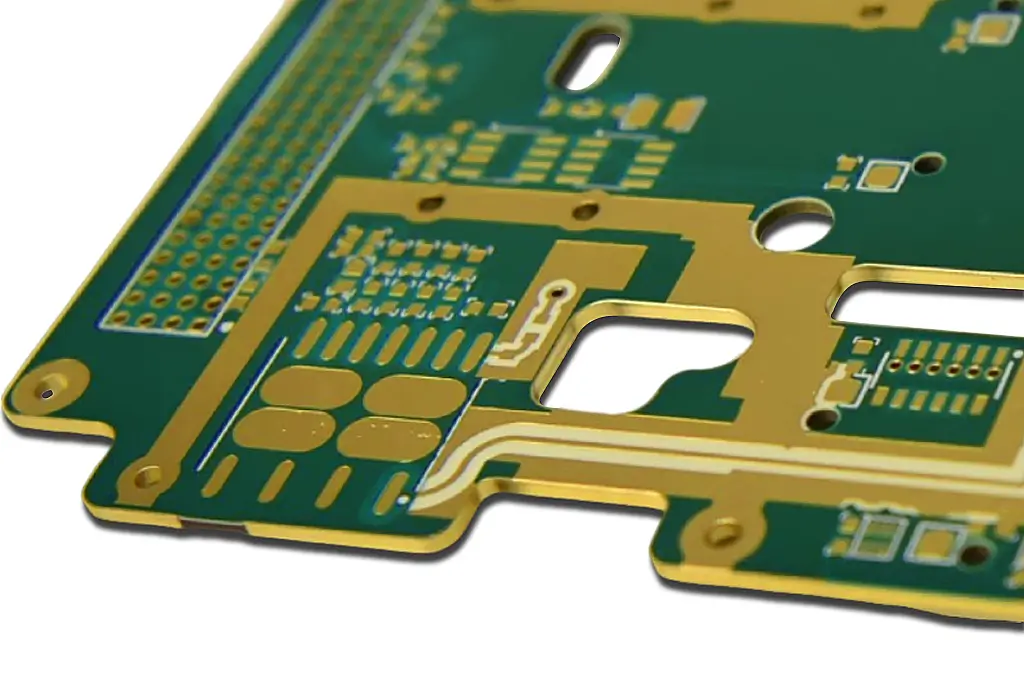

Hybride RF microgolfprintplaat

Een hybride printplaat (PCB) multilayer is een printplaat die gebruikmaakt van verschillende materialen met als doel de elektrische prestaties te optimaliseren en de systeembetrouwbaarheid te verbeteren, specifiek gericht op hoogfrequente RF-toepassingen. De grootste uitdaging bij de productie van dit type printplaat is het beheren van de verschillende thermische uitzettingscoëfficiënten (CTE) van de ongelijke circuitmaterialen, zowel tijdens de printplaatfabricage als bij de assemblage van componenten.

Typisch omvatten deze ontwerpen een combinatie van FR-4-materiaal en PTFE-laminaten, waardoor een ontwerper zowel RF-functionaliteit als digitale functionaliteit op dezelfde printplaat kan integreren. Dit kan zowel de footprint van het apparaat als de kosten verminderen.

Alle toonaangevende laminatenfabrikanten zoals Isola, Rogers, Arlon en Taconic hebben uitgebreide technische informatie gepubliceerd over de eigenschappen en prestaties van hun laminaten. In de volgende secties zullen we enkele van onze mogelijkheden benadrukken en enkele aandachtspunten noemen bij het ontwerpen van een hybride RF-printplaatcircuit.

Overwegingen bij hybride RF-printplaatlaminaatconstructie

Bij het produceren van een printplaat met verschillende materialen is het van cruciaal belang om ervaring te hebben met zowel de fysieke eigenschappen van het laminaat als de mogelijkheden van uw apparatuur. Op basis van de CTE-waarden van alle materiaallagen (bijv. FR4, PTFE en koper) zet elk materiaal zich anders uit tijdens verhoogde thermische belasting (bijv. laminering). Dit kan leiden tot aanzienlijke uitlijningsproblemen wanneer het ene materiaal krimpt terwijl het andere uitzet, en kan ook delaminatie veroorzaken aan de koper-substraatgrensvlakken. Daarom zijn niet alle materialen geschikt voor hybride toepassingen, omdat ze simpelweg niet produceerbaar zijn, ongeacht de gewenste prestaties.

Samenwerking met uw printplaatfabrikant in een vroeg ontwerpstadium levert de beste resultaten op, omdat zij het beste weten welke materialen optimaal samenwerken. Rogers 5880 is bijvoorbeeld een uitstekend RF-materiaal voor hoogbetrouwbare toepassingen. De grootste uitdaging bij dit materiaal is dat het krimpt nadat het koper is geëtst, dus een fabrikant moet begrijpen hoe dit in hun proces werkt om dit probleem te compenseren.

Hybride constructies omvatten doorgaans een laag-verliesmateriaal zoals Nelco of Rogers, gecombineerd met een ander kernmateriaal zoals FR-4.

Uitdagingen bij hybride microgolfprintplaatopbouw

Een belangrijk aspect van elke RF-/microgolftoepassing is het vermogen om binnen de specifieke toleranties van een ontwerp te blijven, zodat de vereiste frequenties kunnen worden bereikt. Een van de grootste uitdagingen bij het beheren van de opbouw van een hybride ontwerp is het consistent behalen van een totale dikte-eis van paneel tot paneel, en zelfs van stuk tot stuk in sommige toepassingen. Omdat er meer dan één materiaaltype wordt gebruikt, zijn er ook meerdere prepreg-types (lijmsystemen) nodig om het ontwerp te lamineren.

Veel RF-ontwerpen hebben RF-signaallagen met grote open (niet met koper gevulde) gebieden na etsen. Een fabrikant gebruikt verschillende technieken om te zorgen voor voldoende isolatie tussen de lagen en een consistente totale dikte.

In veel gevallen is een no-flow FR-4 prepreg de beste oplossing om de dikte uniform te houden, maar dit kan materiaal toevoegen aan de totale opbouw en de elektrische eigenschappen van het gehele pakket veranderen.

RF Printplaatmateriaalinventaris

Gezien alle verschillende kenmerken van elke RF-printplaattoepassing, hebben we samenwerkingsverbanden ontwikkeld met toonaangevende materiaalleveranciers zoals Rogers, Arlon, Nelco en Taconic, om er maar een paar te noemen. Hoewel veel van deze materialen zeer gespecialiseerd zijn, houden we wel een aanzienlijke voorraad producten op ons magazijn van Rogers (4003- en 4350-serie) en Arlon. Niet veel bedrijven zijn hiertoe bereid vanwege de hoge kosten van het aanhouden van voorraden om snel te kunnen reageren.

Hoogtechnologische printplaten vervaardigd met hoogfrequente laminaten kunnen moeilijk te ontwerpen zijn vanwege de gevoeligheid van de signalen en de uitdagingen bij het beheren van de thermische warmteoverdracht in uw toepassing. De beste hoogfrequente printplaatmaterialen hebben een lage thermische geleidbaarheid in vergelijking met het standaard FR-4-materiaal dat in standaard printplaten wordt gebruikt.

RF- en microgolfsignalen zijn zeer gevoelig voor ruis en hebben veel strengere impedantietoleranties dan traditionele digitale printplaten. Door gebruik te maken van grondvlakken en een ruime buigstraal te hanteren bij impedantiegestuurde sporen, kan het ontwerp op de meest efficiënte manier presteren.

Omdat de golflengte van een circuit afhankelijk is van frequentie en materiaal, kunnen printplaatmaterialen met hogere diëlektrische constante (Dk)-waarden resulteren in kleinere printplaten, aangezien geminiaturiseerde circuitontwerpen kunnen worden gebruikt voor specifieke impedantie- en frequentiebereiken. Vaak worden hoog-Dk-laminaten (Dk van 6 of hoger) gecombineerd met goedkopere FR-4-materialen om hybride multilayer-ontwerpen te creëren.

Het begrijpen van de thermische uitzettingscoëfficiënt (CTE), diëlektrische constante, thermische coëfficiënt, temperatuurcoëfficiënt van diëlektrische constante (TCDk), verliesfactor (Df), en zelfs zaken zoals relatieve permittiviteit en verliestangens van de beschikbare printplaatmaterialen, zal de RF-printplaatontwerper helpen een robuust ontwerp te creëren dat de vereiste verwachtingen overtreft.

Overwegingen bij RF-printplaatproductie en -testen

Bij het ontwerpen van RF-printplaten is het van cruciaal belang om productie- en testaspecten te overwegen om een succesvolle productie en betrouwbare prestaties te garanderen. Het wordt aanbevolen om nauw samen te werken met de printplaatfabrikant om eventuele specifieke productievereisten aan te pakken.

Het productieproces moet voldoen aan de benodigde toleranties voor hoogfrequente ontwerpen. Gecontroleerde impedantietesten en verificatie van de laagopbouw zijn essentiële stappen om ervoor te zorgen dat het ontwerp aan de gewenste specificaties voldoet.

Testen na de productie is cruciaal om de prestaties van de RF-printplaat te verifiëren. Testtechnieken zoals tijd-domeinreflectometrie (TDR) kunnen impedantiemismatches, signaalreflecties of andere signaalintegriteitsproblemen identificeren. Het testen van RF-circuits met geschikte instrumenten, zoals netwerkanalysatoren, spectrumanalysatoren en vectorsignaalanalysatoren, kan de prestaties van het ontwerp valideren.

Aan de slag met RF en Microgolf printplaat

- Blinde via's, begraven via's, Ultra HDI printplaat

- Hoge frequentie laagverlies printplaat materiaal

- TLY-5, RF35, RF-35TC, TSM-DS3, TLX-8, TLX-9 materiaal

- RO4003, RO4350B, RO4835, RT/duroid 5870, RT/duroid 5880, RT/duroid 6002, TMM3, TMM4, TMM6, TMM10, TMM10i materiaal