- SMT Assemblage, BGA Assemblage, Through hole Assemblage, Gemengde Assemblage

- Printplaat assemblage of Box build assemblage service levert een PCBA of een complete elektronische assemblage in een behuizing.

Printplaat Assemblage

Printplaatassemblage (PCB assemblage) is het proces waarbij elektronische componenten op kale printplaten worden gesoldeerd. De op de kale printplaat gemonteerde elektronische componenten kunnen doorsteek- en/of oppervlaktemontage (SMT) zijn. Als de assemblage beide bevat, wordt dit soms een high-mix printplaat genoemd. Printplaatassemblage is een onderdeel van het elektronische productieproces. Andere onderdelen kunnen kabel-/draadbundels, mechanische/behuizingconstructies, programmering en functionele tests omvatten.

Printplaatassemblage omvat

- SMT, doorsteek- en gemengde assemblage

- Passieve componenten tot 01005-formaten

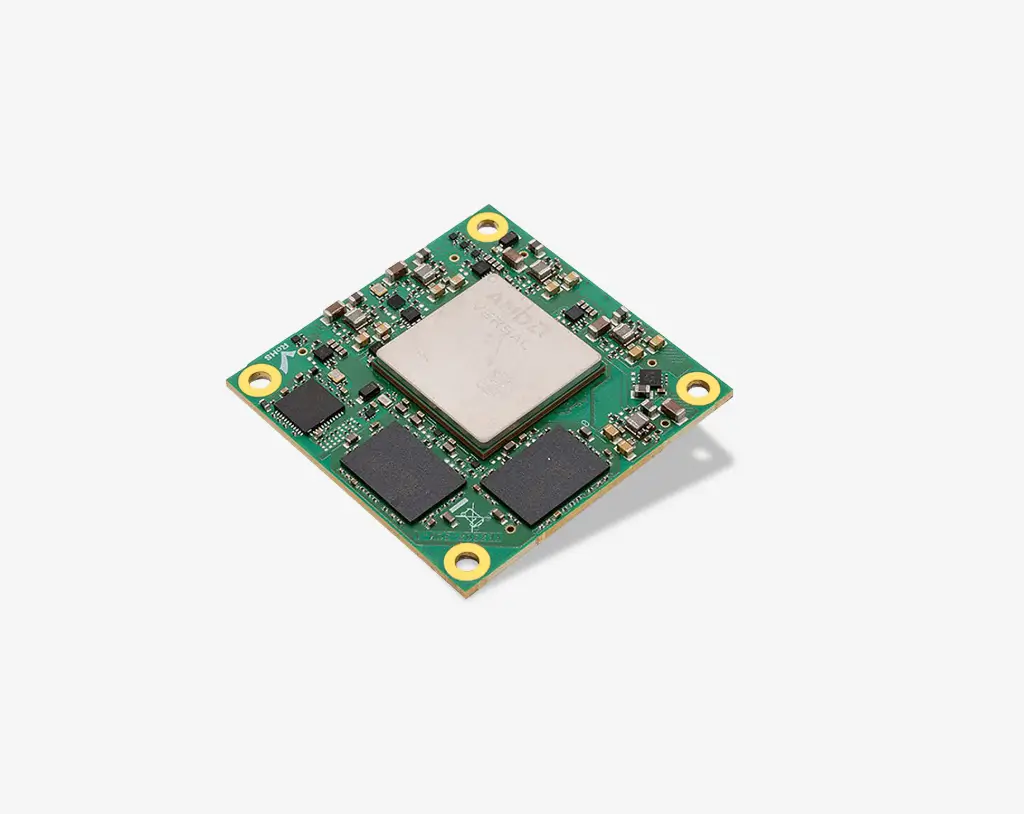

- Ball Grid Array (BGA)

- Ultra-Fine Ball Grid Array (uBGA)

- Quad Flat Pack No-Lead (QFN)

- Quad Flat Package (QFP)

- Plastic Leaded Chip Carrier (PLCC)

- SOIC, Package-On-Package (PoP)

- Kleine chippakketten (steek van 0,2 mm)

- IC-programmering

- Functionele tests

Mogelijkheden voor printplaatassemblage

Download de mogelijkheden voor printplaatassemblage

Om te voorkomen dat u vanaf het begin fouten maakt, hebben wij onze ontwerprichtlijnen samengesteld om als checklist te gebruiken.

Het bestand somt enkele van de fabricagekenmerken op die typisch geassocieerd worden met printplaatassemblage. De genoemde kenmerkgrenzen zijn niet uitputtend; onze ervaren engineers hebben ook gewerkt met elk type printplaatmateriaal, zodat zij de kennis en expertise hebben om aanbevelingen te doen en al uw vragen over printplaatassemblage te beantwoorden. Het belangrijkste is dat zij weten hoe ze ondersteuning kunnen bieden voor maakbaarheid en de potentiële kostenfactoren van een project.

| Parts Procurement | Full Turnkey, Partial Turnkey and Kitted/Consigned |

|---|---|

| Assmebly Types | Surface Mount (SMT), Thru-hole, Mixed Technology (SMT/Thru-hole),Single and double sided SMT/PTH , Large parts on both sides, BGA on both sides |

| Largest PCB/Panel Size | 24 x 35ʺ |

| Smallest PCB/Panel Size | 1.2ʺ wide |

| Largest QFP Size/BGA Size | 75 mm x 87 mm |

| BGA Pitch Range | From 0.25 mm to 3 mm |

| Smallest QFP Pitch Range | From 0.25 mm to 3 mm |

| Stencils | Laser cut stainless steel and Nano-coating |

| Components | Passive components smallest size 01005,Fine pitch components smallest size 6 Mils pitch, Leadless chip carriers/ BGA, VFBGA, FPGA & DFN, Connectors and terminals |

| Component packaging | Reels, Cut tape, Tube and Loose parts |

| Inspection | X-ray analysis, AOI and Microscope to 20X |

| Solder Type | Leaded and Lead-free/RoHS compliant |

| Assembly surface mount connectors | Yes |

| Wave Soldering | Yes |

| Conformal Coating And Potting | Yes |

| PCB Finish | SMOBC/HASL, Electrolytic gold , Electroless gold , Electroless silver, Immersion gold, Immersion tin and OSP |

| Panelized PCB | Tab routed ,Breakaway tabs ,V-Scored and Routed+ V scored |

| Design File Format | Gerber RS-274X, 274D, Eagle and AutoCAD’s DXF, DWG BOM (Bill of Materials) and Pick and Place file (XYRS) |

| Other Services | Parts Management, IC Programming and Functional Testing |

Meer bekijken +

Typen printplaatassemblage

- Oppervlaktemontage (SMT)

- Doorsteekmontage

- Gemengde technologie (SMT/doorsteek)

- Enkelzijdige of dubbelzijdige plaatsing

Soorten soldeerverbindingen voor printplaatassemblage

- Met lood

- Loodvrij/RoHS-conform

- No-clean en wateroplosbare fluxen

Typen assemblagecomponenten voor printplaten

- Passieve componenten tot 01005-formaten

- Ball Grid Array (BGA)

- Quad Flat Package No-Lead (QFN)

- Quad Flat Package (QFP)

- Kleine chippakketten (steek van 0,2 mm)

Controle en inspectie van printplaatassemblage

- AOI Testing

- 3D AOI-testen

- 3D SPI-testen

- Röntgeninspectie

- In-circuit testen

Productieapparatuur voor printplaatassemblage

Wij werken volgens het principe dat kwaliteit in al onze processen is ingebouwd. Van begin tot eind staat kwaliteit voorop. Wij zijn toegewijd aan het leveren van kosteneffectieve, hoogwaardige printplaatassemblagediensten met superieure klantenservice.

Bestandseisen voor printplaatassemblage

Neem bij uw bestelling de volgende bestanden op. Verzamel deze alstublieft in één ZIP-bestand.

Gerber-bestanden

Neem alle lagen op (koper, soldeermasker, silkscreen, soldeerpasta, etc.).

Centroid-bestand

Ook wel pick-and-place-bestand genoemd. Dit moet de locaties, rotaties en referentiedesignators van componenten bevatten.

Bestandenlijst (BOM) in Excel-formaat. Uw BOM moet het volgende bevatten:

- Referentiedesignators

- Hoeveelheid van elk onderdeel

- Fabrikant onderdeelnummer

- Omschrijving van het onderdeel

- Type (SMT, doorsteek, fijnsteek, BGA, etc.)

- Omschrijving van de behuizing (QFN32, SOIC, 0805, etc. is zeer nuttig maar niet verplicht).

Checklist voor printplaatassemblage

Benchuang Electronics wil dat onze klanten een naadloos en nauwkeurig assemblageproces ervaren. Volg deze richtlijnen om te zorgen dat uw order niet wordt gepauzeerd:

Nauwkeurige gegevens

Een foutloos assemblageproces vereist nauwkeurige gegevens. Elke order moet een BOM (bestandenlijst), een pick-and-place-bestand (ook wel centroid-bestand genoemd) en bijpassende Gerber-gegevens bevatten. Voeg een DO NOT POPULATE (DNP)-kolom toe aan de BOM als er onderdelen zijn die niet op de printplaat geplaatst moeten worden.

Zorg voor correcte footprints

Sommige onderdelen zijn beschikbaar in verschillende behuizingen. Zorg ervoor dat het onderdeel dat u in de BOM specificeert overeenkomt met de footprint op de printplaat.

Organiseer componenten

Onderdelen moeten gescheiden worden in individuele zakjes of trays. Elk zakje of tray moet gemarkeerd zijn met de fabrikantnaam, fabrikant onderdeelnummer en alle referentiedesignators waar het onderdeel wordt gebruikt. Indien nodig kunt u de distributeurnaam en onderdeelnummer gebruiken in plaats van (of naast) de fabrikantgegevens.

Meerdere orders per bestelling

De onderdelen voor elke order moeten apart verpakt zijn. Voeg voor elke order een aparte BOM en pick-and-place-bestand toe.

Hoeveelheden componenten

Neem extra onderdelen mee om mogelijke verliezen tijdens assemblage op te vangen.

Voor kleine series (1 tot 25 printplaten) zijn extra onderdelen vereist als volgt:

- 0201 tot 0603 formaat: Minimaal 50 extra plus de benodigde hoeveelheid.

- 0805 tot 1206 formaat: Minimaal 25 extra plus de benodigde hoeveelheid.

- Voor grote componenten zijn 1 of 2 extra onderdelen voldoende.

- Wij geven er de voorkeur aan dat alle SMT-onderdelen op een doorlopende strip of reel zitten.

- Voor grote series is een percentage extra onderdelen acceptabel.

Wij zullen alle ongebruikte onderdelen retourneren wanneer wij uw geassembleerde printplaten terugsturen.

Werk uw BOM en pick-and-place-bestand bij

Als u last-minute ontwerpwijzigingen heeft, vergeet dan niet deze wijzigingen door te voeren in uw BOM, pick-and-place-bestand en andere relevante documentatie.

Markeer polariteit

Zorg ervoor dat u de juiste oriëntatie aangeeft voor alle onderdelen met polariteit. Plaats een stip of het cijfer “1” bij pin 1 van IC’s waar de oriëntatie niet duidelijk is. Zorg ervoor dat gepolariseerde condensatoren en diodes correct zijn gemarkeerd.

Special Instructions

Geef gedetailleerde instructies voor speciale procedures die nodig zijn voor het assembleren van uw printplaten. Voeg waar nodig schetsen, foto’s, PDF-bestanden en/of tekeningen toe.

Printplaatassemblageproces

Na het printplaatproductieproces, waarbij de printplaatstructuur definitief is voltooid, vindt het printplaatassemblageproces plaats. Tijdens de printplaatproductie zijn de gaten geboord om ruimtes met specifieke afmetingen te creëren voor het bevestigen van de ontworpen elektronische componenten. Tijdens de assemblagefase vinden verschillende handelingen sequentieel plaats, met als uiteindelijk doel een stevige en permanente bevestiging van de elektronische componenten aan de printplaat te realiseren.

Sjabloonvoorbereiding

Het metalen plaatje moet het gehele oppervlak van de printplaat bedekken, met uitzondering van de gaten die later met soldeerpasta worden gevuld. Daarom moet het metalen plaatje worden bewerkt om het PCB-patroon te volgen zoals gedefinieerd door het industriële ontwerp, waarbij de openingen in het plaatje dezelfde vorm, breedte en lengte hebben als de bijbehorende gaten in de printplaat. Dit metalen plaatje wordt algemeen een sjabloon genoemd en is gemaakt van messing of roestvrij staal.

Het ontwerpen van een sjabloon is een zeer uitdagende taak, omdat de precisie van de sjabloonvorm en de uniformiteit van de sjabloondikte essentieel zijn voor een nauwkeurige en doelgerichte printplaatassemblage. De typische dikte van een sjabloon varieert tussen 0,0254 mm en 0,762 mm. De dikte van het metalen plaatje is een parameter die afhangt van de soorten elektronische componenten die in de specifieke printplaat worden gebruikt, en wordt afzonderlijk bepaald voor elke printplaat. Zelfs de geringste onder- of overmaat kan aanzienlijke problemen veroorzaken in latere fasen van het printplaatassemblageproces.

Grotere sjabloonopeningen veroorzaken zogenaamde balling of bridging. Deze fenomenen treden op tijdens het aanbrengen van soldeer, waarbij een film delen van het printplaatoppervlak of zelfs hele verbindingen tussen twee aangrenzende gaten bedekt. Het resultaat in beide gevallen is een open elektrisch circuit, waardoor de printplaat volledig niet-functioneel wordt.

Na het selecteren van de vereiste sjabloonparameters wordt het metalen plaatje met de gespecificeerde samenstelling en dikte besteld bij de metaalfabriek. Deze fabriek controleert de dikte-uniformiteit van het plaatje met behulp van een röntgenmeetapparaat en verzendt het vervolgens naar onze productiefaciliteit.

Chemisch etsen

Er bestaan verschillende sjabloonbewerkingstechnieken, maar lasergesneden en chemisch etsen zijn de meest gebruikte methoden. Bij chemisch etsen worden het metalen masker en flexibele metalen masker van beide kanten geëtst. Eerst wordt het PCB-ontwerp via een film op het metalen plaatje overgebracht. Vervolgens worden de plaatjes in een specifieke zuuroplossing gedompeld om de openingen te vormen. Een nadeel van dit proces is dat het zuur diepere lagen van het plaatje aantast, wat onderetsen veroorzaakt. Daarom moeten de wanden extra worden gepolijst om een glad oppervlak te creëren dat geschikt is voor soldeertoepassing tijdens de printplaatassemblage. Er zijn twee opties voor wandafwerking: elektropolijsten (een micro-etsproces) en nikkelplateren. Elektropolijsten is het omgekeerde van galvaniseren. Hierbij wordt elektriciteit gebruikt om overtollig metaal in een elektrolytoplossing op te lossen, die na bewerking wordt verwijderd. Bij nikkelplateren wordt daarentegen een extra metaallaag op de wanden van de openingen aangebracht, waardoor de diameters ervan verkleinen.

Lasersnijden van printplaten

Voor lasersnijden tijdens het printplaatassemblageproces worden gespecialiseerde CNC-machines gebruikt. Laserstralen snijden het metalen plaatje volgens het patroon uit het Gerber-bestand. Dit bestand bevat alle technische specificaties van de printplaat, terwijl geïntegreerde software deze leest en de laser tijdens het snijproces aanstuurt. Omdat de metaalbinding extreem sterk is, is nauwkeurige afstelling van de laserparameters nodig om gladde metaalranden te creëren. De volgende parameters zijn cruciaal bij het lasersnijden: straalvlekdiameter, straalfocus, snijsnelheid en laservermogen. Het laservermogen moet voldoende zijn om door het plaatje heen te dringen. Een straalvlak van 0,0254 mm wordt het meest gebruikt, omdat het geschikt is voor vrijwel alle vormen en openingen. Ongeacht de nauwkeurigheid van de ingestelde parameters, moeten de wanden van de openingen extra worden gladgemaakt met dezelfde technieken als bij chemisch etsen: elektropolijsten of nikkelplateren.

Soldeerpastadrukken

Een speciaal soort printer wordt gebruikt voor het aanbrengen van soldeerpasta tijdens de printplaatassemblage. Deze printer wordt ook wel een rakelprinter genoemd, vanwege de rakelbladen die de soldeerpasta over het sjabloon en in de PCB-gaten persen. De rakelbladen kunnen van metaal of polyurethaan zijn, afhankelijk van de benodigde druk. Het vision-systeem van de printer positioneert het sjabloon precies boven de printplaten. Daarnaast gebruikt de printer drie fiducial-markeringen voor maximale positioneringsnauwkeurigheid. Deze markeringen detecteren en corrigeren eventuele uitlijningfouten in zowel X- als Y-richting, zowel voor als tijdens het drukken. Hierdoor wordt verschuiving van het sjabloon of de printplaat onder druk volledig voorkomen.

De rakelspanning is een kritieke parameter. Te hoge druk kan leiden tot problemen zoals overmatige pasta-afschuiving, wat bridging en bleeding veroorzaakt. Omdat soldeerpasta een zeer viskeuze suspensie is, is aanzienlijke kracht nodig om deze te laten stromen. De rakelspanning moet voldoende zijn om de wrijvingskracht tussen pasta en sjabloon te overwinnen. Zodra de pasta in beweging komt, rolt deze gecontroleerd over het drukgebied, vult alle openingen en wordt tegelijkertijd van het sjabloonoppervlak geveegd. De standaarddrukspanning ligt tussen 0,13 kg en 0,27 kg per lineaire centimeter. De bewegende rakel moet voldoende inertie opwekken om de pasta in de gaten te laten stromen. Daarom moet ook de snelheid continu worden gecontroleerd. Omdat druk en snelheid direct gerelateerd zijn, mag de snelheid niet hoger zijn dan 75 mm per seconde. Hogere snelheden veroorzaken meer wrijving, wat op termijn tot mechanische schade leidt.

De derde cruciale parameter is de hoek tussen rakel en sjabloon. De standaardhoek is 60°, omdat dit een optimale helling biedt voor pastaflow door zwaartekracht. Een grotere hoek kan pasta uit de openingen scheppen, terwijl een kleinere hoek residu op het sjabloon achterlaat.

Een standaard drukpoging duurt 15-45 seconden per printplaat. Dit is de langste stap in het assemblageproces, gevolgd door het losmaken van het sjabloon. Kwaliteitscontrole na het drukken is essentieel voor de kwaliteit van de soldeerpastalaag en geschiktheid voor de volgende stap: oppervlaktemontage. Deze controle gebeurt meestal met 2D-vision-systemen op de printer of aparte 3D-systemen.

Sjabloonscheiding en reiniging

Aan het einde van het drukpoces wordt de printplaat van het sjabloon gescheiden. Tijdens deze scheiding moet de soldeerpasta in de PCB-gaten blijven zitten. De snelheid van sjabloonverwijdering is cruciaal om te voorkomen dat het sjabloon pasta uit de openingen terugtrekt. De normale lineaire snelheid van sjabloonbeweging bedraagt ongeveer 3 mm per seconde. Bij hogere snelheden kan de soldeerpasta zich niet volledig uit de openingen losmaken, wat ongewenste hoge randen rond de afzettingen veroorzaakt.

Na enkele drukbeurten zorgt sjabloonreiniging ervoor dat er geen ophoping van pastadeeltjes tussen het sjabloon en de printplaat ontstaat. De reinigingsprocedure bestaat uit twee stappen: Eerst wordt het sjabloon schoongeveegd met reinigingsmiddelen zoals isopropylalcohol. In deze stap wordt het gebied onder het sjabloon gereinigd. Vervolgens vindt aanvullende vacuümreiniging plaats waarbij de openingen worden schoongemaakt om verstopping van pastastroom naar PCB-gaten te voorkomen.

Kwaliteitscontrole van sjabloon en rakelconditie na een druksessie

Voorafgaand aan kwaliteitscontrole van mechanische onderdelen verwijdert het geautomatiseerde reinigingssysteem alle soldeerpasta-restanten, zodat de operator een duidelijk zicht heeft op het gehele materiaaloppervlak. Vervolgens voert de operator een visuele inspectie uit van sjablonen en rakelbladen om te controleren of er mechanische defecten zijn ontstaan aan zowel rakelbladen als sjablonen. Als de operator beschadigingen aan rakelbladen of sjablonen constateert, moet het defecte onderdeel worden vervangen om een betrouwbaar en efficiënt drukpoces te waarborgen.

Samenstelling, eigenschappen en opslag van soldeerpasta

Samenstelling

Soldeerpasta is een suspensie bestaande uit metaalsoldeerdeeltjes gedispergeerd in flux. De metaalsoldeers kunnen uit diverse elementen bestaan, maar de meest voorkomende samenstelling is 99,7% tin en 0,3% koper. De metaaldeeltjes hebben een bolvormige structuur en hun grootte kan variëren volgens de typestandaarden gespecificeerd in IPC J-STD 005. Vroeger werd lood veelvuldig in de formulering gebruikt. Tegenwoordig is het gebruik hiervan achterhaald vanwege internationale milieubeschermingsregelgeving, aangezien het een zeer schadelijk element vormt voor menselijke gezondheid en milieu.

De flux fungeert als een lijm die de metaalbollen verbindt en de montage van elektronische componenten op de pads van de printplaat mogelijk maakt. De flux is een zeer viskeus materiaal dat 60 tot 80% actieve ingrediënten bevat die metaaldeeltjes bijeenhouden en oxidatie en corrosie voorkomen. Het hoge percentage actieve ingrediënten in de flux voorkomt de vorming van metaaloxiden op zowel het basismateriaal als de vulmaterialen waarop het wordt aangebracht.

Bovendien maakt de flux het mogelijk om through-hole pin-in-paste-componenten te solderen door soldeerpasta in de gaten te drukken. Qua gewicht bestaat gemengde soldeerpasta doorgaans voor 90% uit metaal. Vanwege hun lagere dichtheid nemen de niet-metalen ingrediënten van de flux echter tot wel de helft van het pastavolume in beslag.

Eigenschappen

Soldeerpasta is een niet-Newtoniaanse vloeistof, meer specifiek een pseudo-plastische vloeistof, wat betekent dat de weerstand tegen stroming aanzienlijk afneemt wanneer een bepaalde drukwaarde wordt bereikt. Dit pseudo-plastische gedrag is een essentiële eigenschap van soldeerpasta die succesvol drukken mogelijk maakt. Door de significante veranderingen in stromingsweerstand kan de pasta tijdens de drukbeweging in en uit de sjabloonopeningen stromen, maar blijft deze na voltooiing van de drukbeweging stabiel in de PCB-gaten zitten zonder uit te zakken.

Viscositeit is een fysische eigenschap die de weerstand van een vloeistof tegen stroming bepaalt. Naast de samenstelling van de flux heeft de verhouding tussen metaal en flux de grootste invloed op de stromingsweerstand. Een toename van de metaalcomponenten verhoogt de viscositeit van de soldeerpasta aanzienlijk. Tijdens het drukken ondervindt de dunne soldeerfilm tussen rakel en sjabloon een merkbare temperatuurstijging die de viscositeit van de pasta verlaagt, als gevolg van de wrijvingskracht die ontstaat door de uitgeoefende druk.

Opslag van soldeerpasta

Een juiste opslag van soldeerpasta is essentieel voor het behoud van de gewenste eigenschappen die nodig zijn voor optimale prestaties tijdens printplaatassemblage. Soldeerpasta moet worden opgeslagen in een luchtdichte of hermetische container om interactie van het metaal met zuurstof en vocht te voorkomen. Het grote oppervlak van bolvormige metaaldeeltjes maakt ze zeer gevoelig voor corrosie, wat de hechtingsterkte bij interactie met elektronische componenten vermindert.

Een andere kritieke parameter is temperatuur. De opslagtemperatuur moet lager zijn dan 8 graden Celsius, waarbij 1 graad de ondergrens vormt omdat vloeibare componenten in de flux anders kunnen bevriezen. Gecontroleerde opslagomstandigheden verminderen niet alleen de oxidatiesnelheid van metaaldeeltjes, maar vertragen ook de afbraak van thermogevoelige actieve bestanddelen in de flux.

Montage van elektronische componenten

Nadat soldeerpasta op het PCB-oppervlak is aangebracht, worden elektronische componenten gemonteerd met behulp van een zogenaamde pick-and-place machine. Voordat deze machine in werking wordt gesteld, moet het bedrijfsalgoritme worden geprogrammeerd door de bill of materials en componentplaatsingslijst te uploaden naar het Mycronic Mycenter-werkstation.

Na programmering voorziet de operator de machine van alle benodigde elektronische componenten. De machine gebruikt – net als de rakelprinter – drie fiducialpunten om de positie en oriëntatie van het paneel te bepalen. Deze fiducials zijn optische markers die in de koperlaag van elke printplaat zijn geëtst.

Elke component krijgt een barcode die door de machine wordt herkend, terwijl de software positie-informatie doorgeeft. Naast identificatie meet het apparaat ook de afmetingen en benodigde rotatiehoek voor correcte plaatsing. Tegelijkertijd voert de machine kwaliteitscontroles uit door capaciteit, weerstand en inductie te meten tijdens het transport. Bij afwijkingen tussen ontwerp- en meetwaarden wordt de component direct verwijderd.

Solderen in de uithardingsoven

Nadat de elektrische componenten op het PCB-oppervlak zijn geplaatst, moeten ze permanent worden vastgemaakt. Deze permanente bevestiging wordt mogelijk gemaakt door het solderen van de soldeerpasta, die eerst smelt en vervolgens uithardt. Tijdens het uitharden verandert de ruimtelijke oriëntatie van atomen in het soldeer, en de daaruit voortvloeiende overgang van fysische eigenschappen zorgt voor een hoge treksterkte van de soldeerverbindingen.

Het smeltproces vindt plaats in de uithardingsoven, waar printplaten via een transportband doorheen bewegen. De verwarmde lucht stroomt in tegenstroomrichting ten opzichte van de transportbandbeweging. Lucht met een temperatuur tussen 250 en 480 graden Celsius verwarmt de printplaten via een zeer efficiënt convectief warmteoverdrachtsmechanisme. Omdat de ingestelde temperatuur van de pasta snel wordt bereikt, duurt het uithardingsproces kort, waarna het verhardingsproces plaatsvindt. Dit verhardingsproces gebeurt ook in de oven, waar omgevingslucht het gesmolten soldeer afkoelt en uiteindelijk uithardt.

Inspectie en functionele test

Na het printplaatassemblageproces inspecteren operators de printplaat visueel om te controleren of alle onderdelen correct zijn gepositioneerd. Na visuele inspectie wordt de printplaat aangesloten op de voeding voor een functionele test. Tijdens deze test worden normale bedrijfsomstandigheden gesimuleerd. Als er geen defecten worden gedetecteerd, is de printplaat klaar voor verzending.

Conforme coating

Conforme coating is een belangrijke stap om componenten te beschermen tegen verschillende omgevingsinvloeden (zoals vocht).

De coating wordt aangebracht op een printplaat om een barrière te creëren tussen verontreinigingen en de PCB. Het vormt ook een isolerende laag die overspraak, lekstroom en elektrochemische migratie in de printplaat vermindert. Het coatingmateriaal bestaat uit acryl, polyurethaan, siliconen, epoxy of een combinatie van harsen.

Hoogwaardige printplaatassemblage

Het printplaatassemblageproces vindt plaats na de PCB-productie, waarbij de printplaatstructuur volledig is gevormd volgens klantspecificaties. Het assemblageproces omvat alle handelingen vanaf sjabloonvoorbereiding en soldeerpasta-drukwerk, via plaatsing van SMD-onderdelen en vorming van verbindingen in de uithardingsoven, tot de uiteindelijke inspectie van de PCB-functionaliteit.

Na sjabloonvoorbereiding vindt het drukken van soldeerpasta plaats. In deze fase moeten minuscule openingen die als montageplaatsen voor elektrische componenten dienen, met uitzonderlijke precisie worden gevuld. Anders kunnen ernstige problemen zoals bridging optreden. Deze bruggen zijn vaak microscopisch klein en niet met het blote oog zichtbaar, waardoor ze moeilijk detecteerbaar zijn zonder geavanceerde inspectieapparatuur. Toch zijn ze het meest voorkomende probleem in het assemblageproces, wat kan leiden tot kortsluiting of zelfs het verbranden van componenten.

Bij Benchuang Electronics gebruiken we de nieuwste soldeerpasta-druktechnologie om ervoor te zorgen dat elke printplaat aan het einde van de assemblagelijn optimaal functioneert.

Een ander kritisch onderdeel van het assemblageproces is het positioneren van elektronische componenten met een pick-and-place machine. De geleidende banen op de printplaat zijn zeer klein en moeten perfect worden uitgelijnd met de geleidende delen van de componenten. Daarom moeten elektronische onderdelen met uiterste precisie worden georiënteerd en geplaatst.

Wij gebruiken het meest precieze optische systeem met drie fiducialpunten voor het plaatsen van SMD-onderdelen. Aan het einde van de assemblagelijn wordt een stevige en stabiele verbinding tussen SMD's en printplaat gerealiseerd in de uithardingsoven. Het solderen van de pasta zorgt voor een lange levensduur en duurzaamheid van de printplaten - naast de hoogste kwaliteit, onze ultieme doelstellingen.

Aan de slag met Printplaat Assemblage

- Box build assemblage

- Flex printplaat assemblage

- Flex rigid assemblage

- SMT Assemblage, BGA Assemblage, Through hole Assemblage, Gemengde Assemblage