- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R materiaal

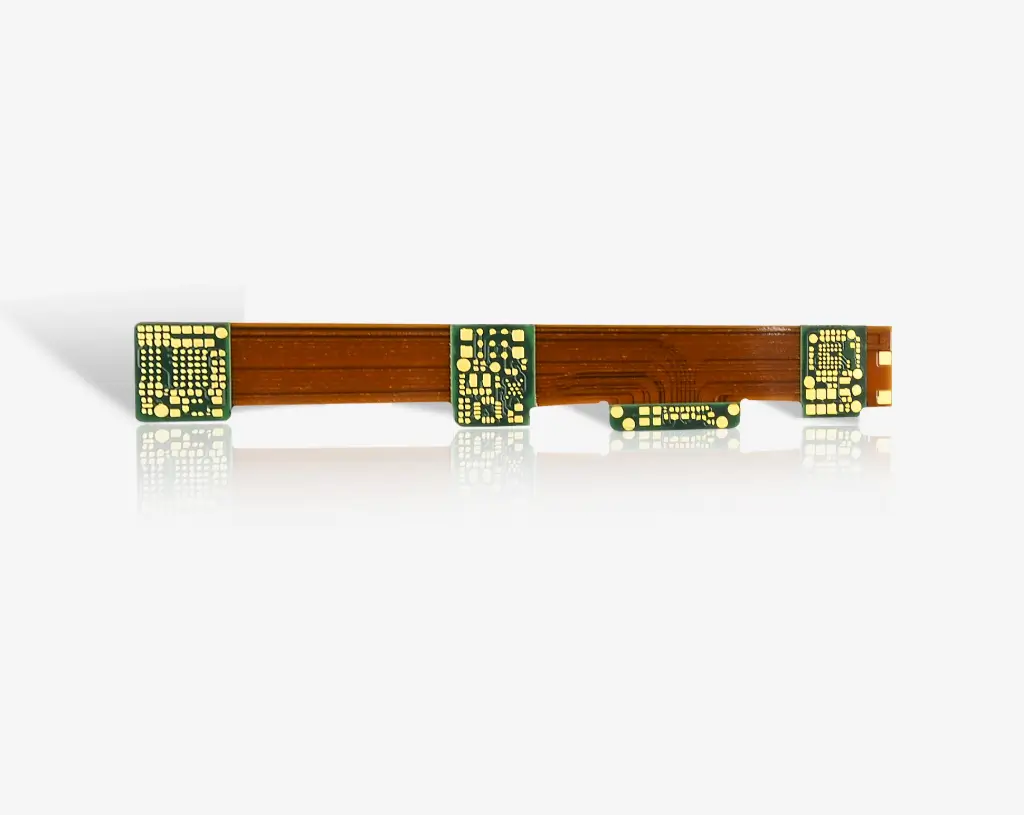

- Flex Rigid printplaten zijn een goede oplossing voor zowel dynamische als statische toepassingen. Flex Rigid ondersteunt zowel door metaal gevulde gaten als microvia HDI-technologie.

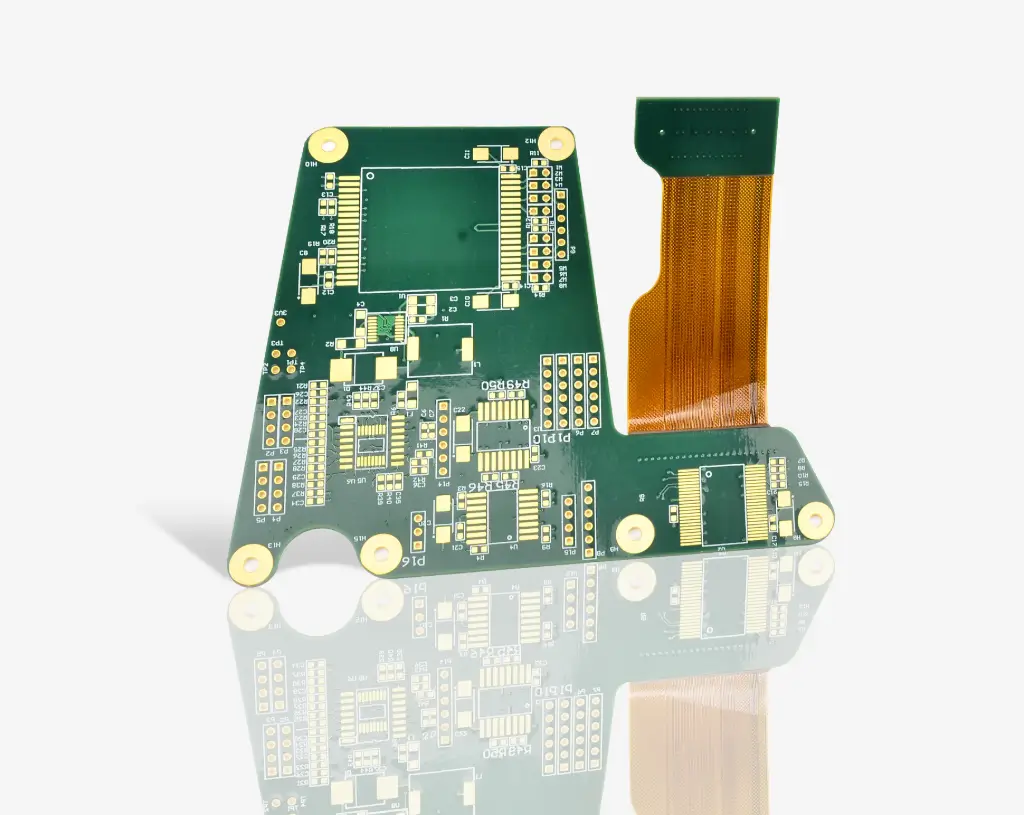

Flex Rigid Printplaat

Innovatie drijft de vraag naar kleinere, slimmere en veelzijdigere apparaten. Flex Rigid Printplaten, een technologie die het beste van twee werelden combineert – de stabiliteit van starre printplaten en de flexibiliteit van flexibele circuits, woordspeling bedoeld! Flex Rigid-technologie biedt een overtuigend scala aan voordelen, maar stelt ook een reeks boeiende uitdagingen.

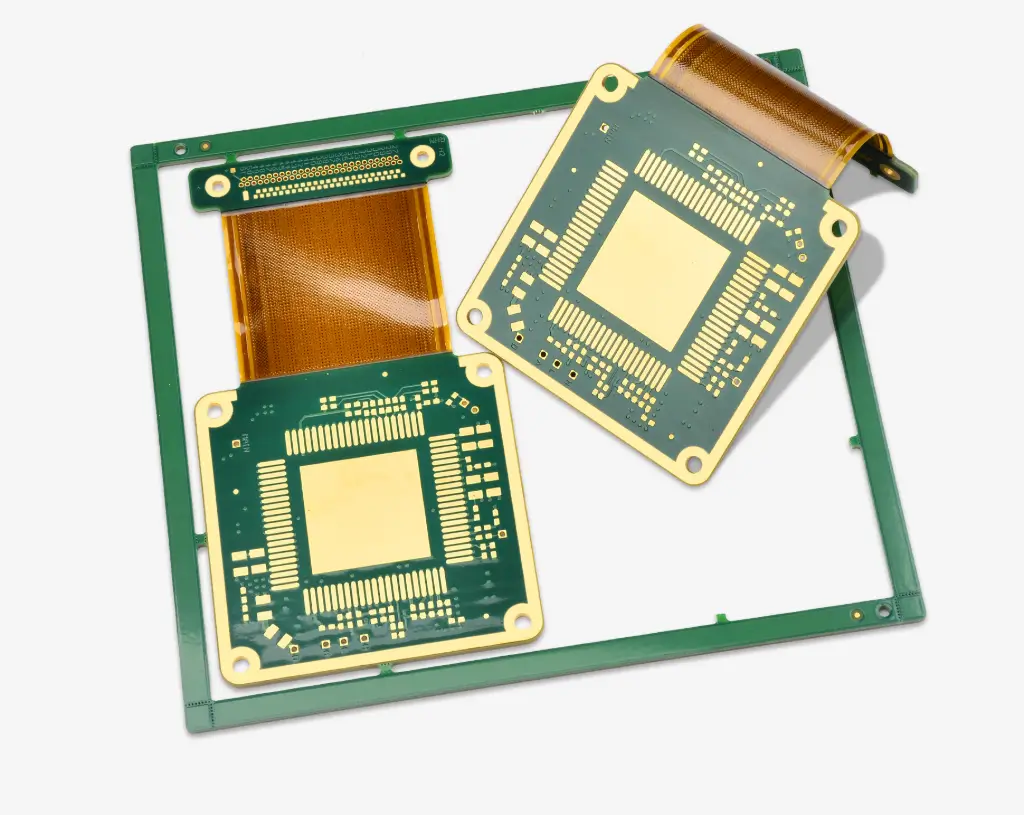

Flexibele starre circuits worden al meer dan 40 jaar gebruikt in de militaire en lucht- en ruimtevaartindustrie. In flexibele starre printplaten worden lagen van flexibel en star materiaal gebruikt om zowel starre als flexibele gebieden in één behuizing te creëren.

Flexibele starre circuits combineren het beste van zowel starre printplaten als flexibele circuits, geïntegreerd in één circuit.

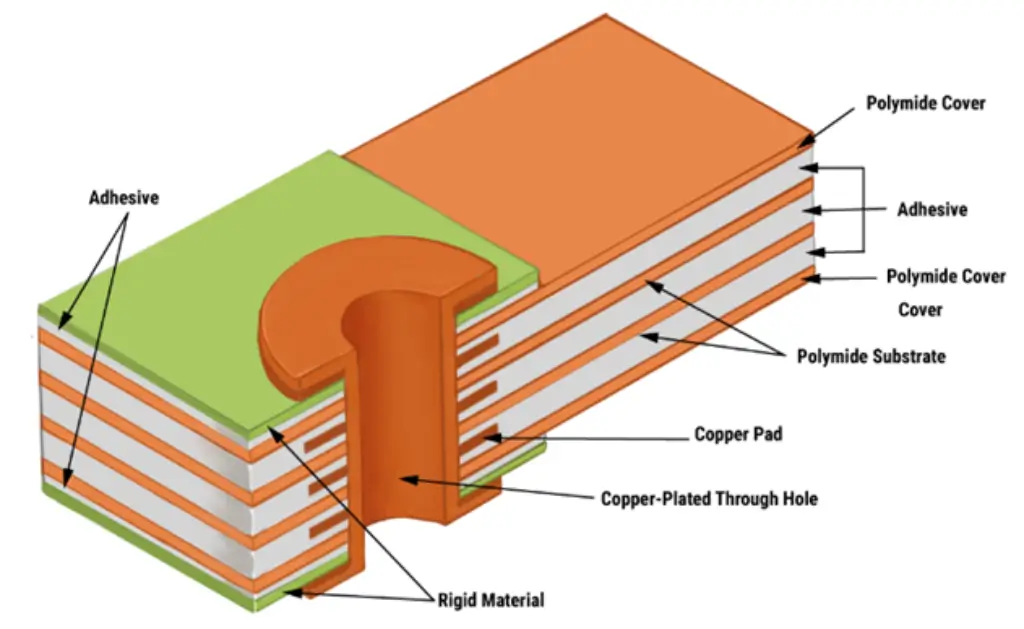

Starre buitenlagen zijn verbonden met binnenste flexibele lagen via kopergeplateerde vias. Flexibele starre circuits bieden een hogere componentdichtheid en betere kwaliteitscontrole. Ontwerpen zijn star waar extra ondersteuning voor SMT-componenten nodig is, en flexibel in gebieden die moeten buigen om in krappe ruimtes te passen.

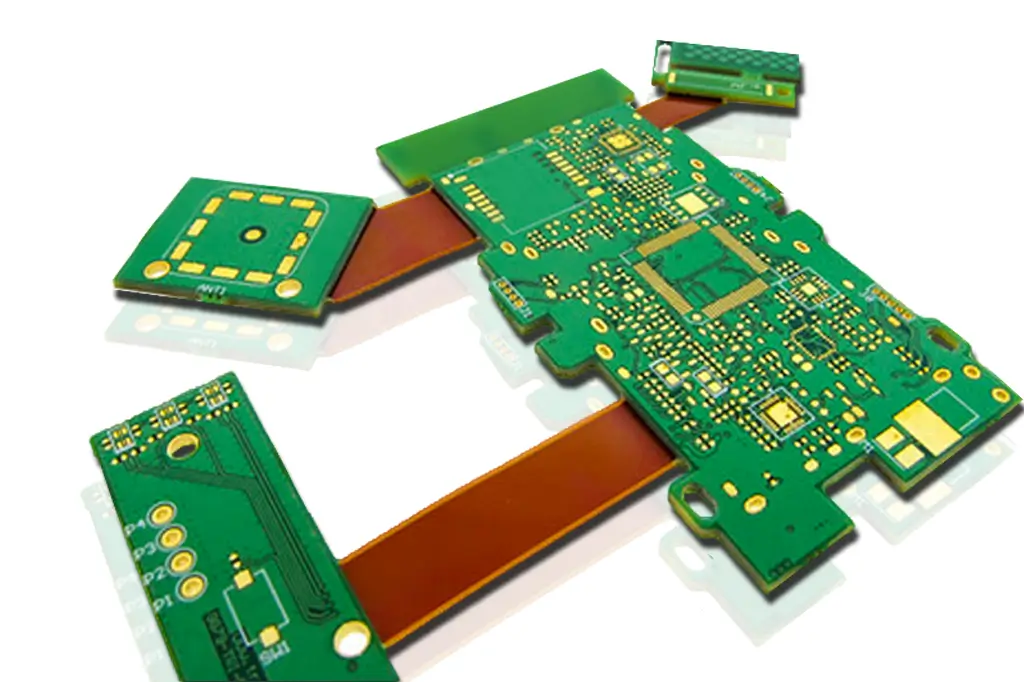

Flex Rigid Printplaatstructuren

Er zijn talloze verschillende structuren beschikbaar. De meest voorkomende worden hieronder gedefinieerd:

Traditionele flexibele starre constructie (IPC-6013 type 4): Meerlaagse combinatie van starre en flexibele circuits met drie of meer lagen en door middel van galvanisering verbonden gaten.

Asymmetrische flexibele starre constructie: Hierbij bevindt de FPC zich op de buitenste laag van de starre constructie. Bevat drie of meer lagen met door galvanisering verbonden gaten.

Meerlaagse flexibele starre constructie met begraven/blinde vias (microvia’s) als onderdeel van de starre constructie. Tot twee lagen microvia’s zijn mogelijk. De constructie kan ook twee starre structuren omvatten als onderdeel van een homogene opbouw.

Mogelijkheden van Flex Rigid Printplaten

Lees meer over onze diensten, mogelijkheden en tests voor snelle levering van flexibele starre printplaten. Benchuang Electronics produceert uw flexibele starre printplaten met volledige intellectuele eigendomsbescherming.

Ontwerprichtlijnen voor Flex Rigid Printplaten

Download onze ontwerprichtlijnen voor Flex Rigid Printplaten

Om te voorkomen dat u vanaf het begin fouten maakt, hebben wij onze ontwerprichtlijnen samengesteld om als checklist te gebruiken.

Het bestand somt enkele fabricagekenmerken op die typisch geassocieerd worden met flexibele starre printplaten. De genoemde kenmerkgrenzen zijn niet uitputtend; onze ervaren engineers hebben ook gewerkt met elk type PCB-materiaal, waardoor zij de kennis en expertise hebben om aanbevelingen te geven en al uw vragen over flexibele starre printplaten te beantwoorden. Het belangrijkste is dat zij weten hoe ze ondersteuning kunnen bieden voor produceerbaarheid en de potentiële kostenfactoren van een project.

| Description | Production | Advanced |

|---|---|---|

| Board Dimensions | ||

| Max. Finish Board Size | 16"X20" | 18"X26" |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.250"(+/-10%) | 0.280"(+/-8%) |

| Min. Board Thickness | 0.016"(+/-10%) For 4L | 0.016"(+/-10%) For 4L |

| Lamination | ||

| Layer Count | 2~26L | 30L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.5mm) | 18mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min gap from PTH to the border of rigid flex | 35mils | 30mils |

| Min. PTH Hole edge to PTH Hole edge space | 8mils | 7mils |

| Plating | ||

| Max. Aspect Ratio | 8:1 | 10:1 |

| Cu Thickness in Through hole | >1mils | >1mils |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Layer | ||

| Min. Trace/Space | 2.5mils / 2.5mils | 2mils / 2mils |

| Min. pad over drill size | 6mils | 4mils |

| Max. Copper thickness | 1~2 oz | 3 oz |

| Line/ pad to board edge | 6mils | 4mils |

| Min gap from Copper to the border of rigid flex | 10mils | 8mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u'' | 50-1000u'' |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u'' | 8-20u'' |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u''/2-9 u'' | 250u''/ 10u'' |

| Immersion Silver | 6-18u'' | 6-18u'' |

| Hard Gold for Tab | 10-80u'' | 10-80u'' |

| Immersion Tin | 30u''min. | 30u'' min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u'' min. | 150u"/8u"/2u'' min. |

| Soft Gold (Nickel/ Gold) | 200u''/ 20u''min. | 200u''/ 20u'' |

| Coverlay | ||

| Thickness(Min) (PI / ADH) | 0.5mils / 1mils | 0.5mils / 1mils |

| dam width | 20mils | 15mils |

| registration tolerance | +/-10mils | +/-8mils |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 3mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2.5mils | +/-2mils |

| S/M over line | 3.5mils | 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 4mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 4mils |

| Standard Color | White or Yellow | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 20mils | 16mils |

| Smallest BGA Pitch | 20mils | 16mils |

| Laser Rout | ||

| Min. Rout to copper space | 6mils | 4mils |

| Rout tolerance | +/-2mils | +/-2mils |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 4mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Impedance controll | ||

| Impedance controll | +/-8% | +/-5% |

| EMI | ||

| PC-5500&PC-5600 | Yes | Yes |

| Stiffener | ||

| PI | Yes | Yes |

| FR4 | Yes | Yes |

| Metal | Yes | Yes |

| Conductive & thermal adhesive | ||

| 3M Type | Yes | Yes |

| Eccobond | ||

| Eccobond over Flex width | 60mils | 60mils |

Meer bekijken +

Flex Rigid Printplaatmaterialen

De PCB-materialen die in flexibele secties worden gebruikt, zijn slechts enkele microns dik maar kunnen betrouwbaar worden geëtst. Dit maakt ze vaak de voorkeurskeuze boven starre printplaten. Flexibele circuits worden gebouwd met niet-versterkte substraten bestaande uit polyimide-dielektrische folie bedekt met gewalst koper. Het gewalste koper is flexibeler dan de koperfolie die in starre printplaten wordt gebruikt. Bondply wordt gebruikt om de geleidende lagen te isoleren, vergelijkbaar met prepreg in starre printplaten. Het is een laag polyimidefolie met aan beide zijden een lijmcoating. Deze laag isoleert ook de buitenste oppervlakken van de flexibele stapel.

Flexibele materialen bieden een betere diëlektrische constante vergeleken met standaard starre materialen. Ze bieden een uniforme dikte omdat ze op een acrylbasis zijn gemaakt. Starre materialen daarentegen bestaan uit vervlochten glasvezel en de dikte van deze materialen is mogelijk niet uniform. Hieronder staan enkele flexibele materialen die wij doorgaans gebruiken:

| Product | KKapton® Thickness | Copper Thickness |

|---|---|---|

| AP8515 | .001" | 1/2 ounce (.0007") |

| AP9111 | .001" | 1 ounce (.00014") |

| AP9212 | .001" | 2 ounce (.00028") |

| AP8525 | .002" | 1/2 ounce (.0007") |

| AP9121 | .002" | 1 ounce (.00014") |

| AP9222 | .002" | 2 ounce (.00028") |

| AP8535 | .003" | 1/2 ounce (.0007") |

| AP9131 | .003" | 1 ounce (.00014") |

| AP9232 | .003" | 2 ounce (.00028") |

| AP8545 | .004" | 1/2 ounce (.0007") |

| AP9141 | .004" | 1 ounce (.00014") |

| AP9242 | .004" | 2 ounce (.00028") |

| AP8555 | .005" | 1/2 ounce (.0007") |

| AP9151 | .005" | 1 ounce (.00014") |

| AP9252 | .005" | 2 ounce (.00028") |

| AP8565 | .006" | 1/2 ounce (.0007") |

| AP9161 | .006" | 1 ounce (.00014") |

| AP9262 | .006" | 2 ounce (.00028") |

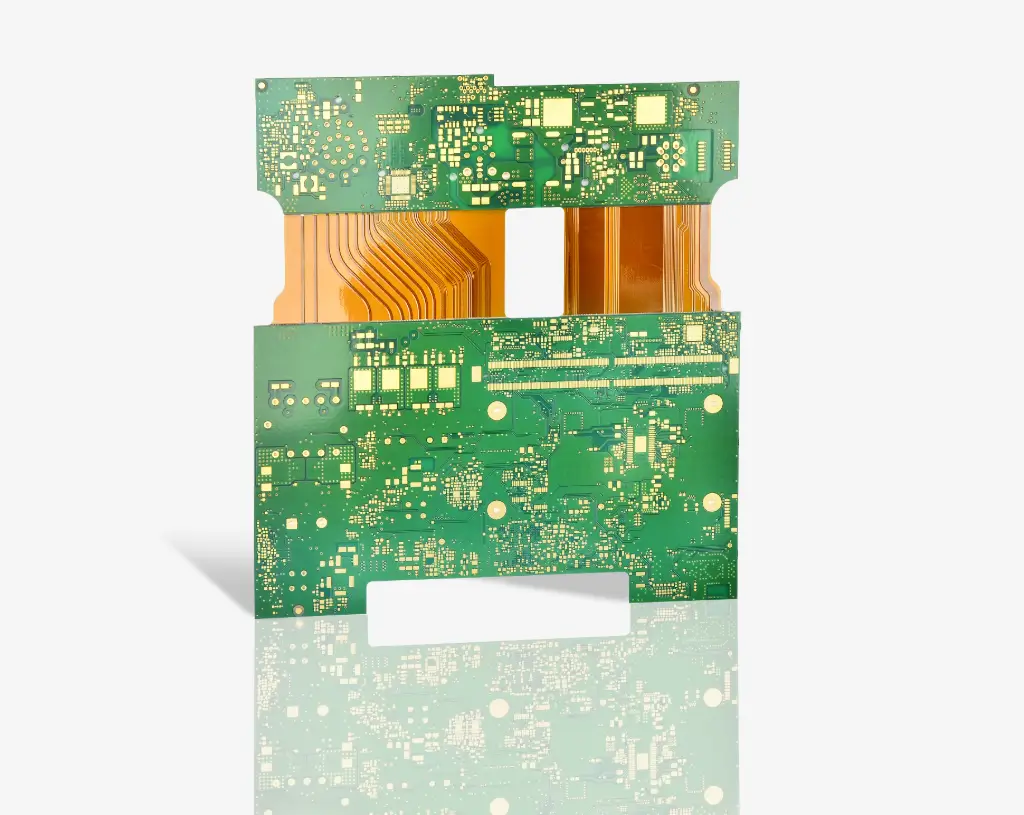

Flex Rigid Printplaatontwerp

De ontwerpen van Flex Rigid Printplaten zijn iets complexer omdat deze printplaten in 3D worden ontworpen, waardoor de printplaat kan worden gevouwen of gedraaid om de gewenste vorm voor het product te creëren. Een printplaat in 3D ontwerpen betekent dat ze een grotere ruimte-efficiëntie kunnen bieden en vervolgens kunnen worden gebruikt in speciale gevallen waar ruimte- en gewichtsbesparing noodzakelijk zijn, zoals in medische apparaten.

Flex Rigid Printplaten zijn meestal dunner dan andere printplaten, wat betekent dat ze een uitstekende optie zijn voor dunne of lichte verpakkingsbehoeften die uw producten mogelijk hebben. Met dunne koperlagen en lijmvrije laminaten is het een uitstekende kleine, dunne en lichte oplossing voor uw circuitontwerpbehoeften.

Flexibel om te installeren & dynamische flexibele printplaten

Er zijn twee veelvoorkomende typen Flex Rigid Printplaten: flexibel om te installeren en dynamisch flexibel.

Flexibel om te installeren: Dit is de meest voorkomende van de twee en is van toepassing wanneer een printplaat slechts één keer vouwt, ofwel tijdens de assemblage of demontage van het apparaat of product, maar verder stevig en stabiel blijft.

Dynamisch flexibel: Een dynamisch flexibele printplaat wordt gebruikt wanneer een product tijdens gebruik moet kunnen vouwen en buigen, wat betekent dat ze zeer duurzaam zijn en duizenden buigcycli kunnen doorstaan.

Hoewel het ontwerp iets complexer kan zijn en het proces iets tijdrovender dan bij een standaard printplaat, zijn ze een investering die de moeite waard is vanwege hun veelzijdige en duurzame aard.

Belangrijke ontwerprichtlijnen voor Flex Rigid Printplaten

Ondanks alle voordelen van Flex Rigid Printplaten, brengen ze ook uitdagingen met zich mee voor PCB-ontwerpers. Ontwerpers moeten niet alleen rekening houden met de elektrische aspecten van een ontwerp, maar ook met de mechanische dynamiek van de printplaat. Als u aan een Flex Rigid Printplaat werkt, kunt u door het volgen van ontwerprichtlijnen dure fouten voorkomen.

Vermijd door galvanisering verbonden gaten in de buiggebieden

Vermijd het plaatsen van pads en vias in het buiggebied van het flexibele deel van een printplaat. Gebieden nabij de buiglijn veroorzaken mechanische spanning die de structuur van de geplateerde gaten in gevaar kan brengen.

Pads en vias kunnen worden geplaatst in gebieden die niet onderhevig zijn aan buigen, hoewel dit niet wordt aanbevolen. Gebruik in dergelijke gevallen ankers om de geplateerde gaten te versterken. Daarnaast is het raadzaam een “teardrop” te gebruiken om de trace met het geplateerde gat te verbinden voor sterkere verbindingen. Het is ook een goede gewoonte om grotere pads en vias te gebruiken.

Let op de routing over het buiggebied

Traces over de buiglijn moeten recht en loodrecht worden gehouden. Het is beter om smallere traces te gebruiken die gelijkmatig over het flexibele gebied zijn verdeeld. Het toevoegen van dummy traces kan helpen om de mechanische stevigheid te vergroten en de traces te beschermen tegen breuk. Voor een tweelaags ontwerp moeten traces afwisselend op de bovenste en onderste lagen worden gerouteerd.

Vermijd het maken van hoeken met de traces in het buiggebied. Als de traces van richting moeten veranderen op een flexibele printplaat, gebruik dan bochten in plaats van scherpe hoeken van 45° of 90°.

Gebruik een Rastervormig Massavlak

Als u het massavlak als een massief kopergebied aanbrengt, loopt u het risico veel spanning op het materiaal te zetten en de flexibiliteit te verminderen. Gebruik in plaats daarvan een rastervormig massavlak in het flexibele gedeelte van de printplaat.

Als uw flexibele circuit een voedings- of massavlak moet bevatten, kunt u massieve kopergebieden gebruiken. U moet echter accepteren dat de flexibiliteit aanzienlijk afneemt en dat er mogelijk knikken ontstaan als de buigstraal zeer klein is. Het is beter om gerasterde polygonen te gebruiken om de flexibiliteit te behouden. Een normaal gerasterd polygoon heeft nog steeds sterk gerichte koperbelastingen in 0°, 90° en 45° hoeken, vanwege de uitlijning van de rasterlijnen en ‘X’-en. Een statistisch optimaal rasterpatroon zou hexagonaal zijn. Dit kan worden gerealiseerd met een negatief vlaklaag en een reeks hexagonale anti-pads, maar het is snel genoeg om het onderstaande raster te bouwen met knippen en plakken.

Aangewezen starre/flexibele gebieden op een Flex Rigid Printplaat

U moet omtrekken definiëren voor uw flexibele en starre printplaatgebieden, maar u moet deze gebieden ook integreren met de juiste opbouw. U kunt eenvoudig een flexibele polyimideband in uw printplaat opnemen met de juiste laagopbouwontwerpkenmerken.

Bij het plannen van uw laagopbouw moet u beslissen of uw printplaat statische of dynamische flexibele gebieden zal hebben. De vereiste buigstraal voor elk type flexibel gebied in uw flexibele band hangt af van de opbouw binnen de flexibele band.

Voordelen van Flex Rigid Printplaten

Flexibele starre printplaten worden veel gebruikt in diverse consumenten- en industriële elektronica vanwege de duidelijke voordelen die ze bieden.

Deze printplaten kunnen worden ontworpen om in apparaten met ruimtebeperkingen te passen. Daarom zijn flexibele starre printplaten een ideale keuze geworden voor miniatuurapparaten.

Flex Rigid Printplaten gebruiken geen kabels of connectoren om de starre delen te verbinden, wat helpt het gewicht van het totale systeem te verminderen.

De printplaten integreren zowel flexibele als starre schakelingen, waardoor minder interconnecties nodig zijn.

Flexibele starre printplaten zijn gemaakt van polyimide, dat gemakkelijk extreme temperaturen kan weerstaan. Dit maakt ze een ideale keuze voor kritieke toepassingen in de lucht- en ruimtevaart, defensie en militaire sector, en andere dergelijke industrieën.

Omdat er minder connectoren of materialen nodig zijn tijdens de assemblage, kunnen de inkoop- en fabricagekosten worden verlaagd.

Flex Rigid Printplaten worden steeds vaker gebruikt in omgevingen waar ze kunnen worden blootgesteld aan omgevingstemperaturen en chemicaliën. Wij kunnen deze printplaten leveren volgens specificaties die voldoen aan de strenge eisen van uw industriële werkomgeving. Dit betekent dat we ze kunnen leveren in materialen of oppervlakteafwerkingen die bestand zijn tegen schokken, trillingen, UV-straling, chemicaliën, enzovoort.

Voordelen van Flex Rigid Printplaten

Een Flex Rigid Printplaat (printed circuit board), ook wel een Flex Rigid printplaat genoemd, is een hybride circuit dat wordt gebruikt in toepassingen met hoge betrouwbaarheid en hoge dichtheid. Ze bieden verschillende voordelen ten opzichte van traditionele starre printplaten en flexibele printplaten, maar hun hogere kosten roepen vaak vragen op over wanneer en waar ze moeten worden gebruikt.

Flex Rigid Printplaten zijn zeer ruimte-efficiënt, omdat ze geen connectoren nodig hebben en de behoefte aan extra interconnecties verminderen. Ze kunnen worden gevouwen of gebogen om in krappe ruimtes te passen, waardoor ze ideaal zijn voor compacte en dicht opeengepakte elektronische apparaten.

Minder connectoren betekent minder potentiële storingspunten, wat de algehele systeembetrouwbaarheid verbetert. Flex Rigid Printplaten zijn minder gevoelig voor connectorgerelateerde problemen.

Flex Rigid Printplaten zijn ontworpen om mechanische spanning, trillingen en temperatuurschommelingen te weerstaan, waardoor ze geschikt zijn voor toepassingen in ruige omgevingen.

Ondanks de initiële complexiteit van de productie resulteren Flex Rigid Printplaten vaak in lagere assemblagekosten vanwege minder componenten en handmatige assemblage-stappen.

Flex Rigid-technologie maakt het mogelijk om complexe printplaatvormen en driedimensionale configuraties te creëren die moeilijk te realiseren zijn met traditionele printplaten.

Toepassingen van Flex Rigid Printplaten

Benchuang Electronics heeft klanten bediend in diverse grote industrieën. Onze Flex Rigid Printplaten worden veel gebruikt in de volgende sectoren:

- Consumentenproducten

- LED's en verlichting

- Contractmanufactuur

- Hoogwaardige digitale meetapparatuur

- Vermogenselektronica

- RF- en microgolfapparatuur

- Meet- en regeltechniek

Productieprocessen van Flex Rigid Printplaten

Het productieproces van Flex Rigid Printplaten is tijdrovend en arbeidsintensief in vergelijking met traditionele starre printplaatfabricage. Het omvat verschillende stappen die met uiterste nauwkeurigheid moeten worden uitgevoerd. Onjuiste behandeling of plaatsing van de flexibele componenten in de printplaat heeft aanzienlijke gevolgen voor de efficiëntie en duurzaamheid van de uiteindelijke assemblage.

Stappen in de Fabricage van Flex Rigid Printplaten

Fabrikanten van Flex Rigid Printplaten assembleren de printplaten volgens onderstaande stappen.

-

1. Voorbereiding van het Basismateriaal – De eerste stap in de printplaatfabricage is het voorbereiden/reinigen van het laminaat. Het laminaat, dat een koperlaag bevat – met of zonder lijmcoating – moet grondig worden gereinigd voordat het verder wordt verwerkt. Deze voorreiniging is belangrijk omdat koperrollen normaal gesproken door leveranciers worden geleverd met anti-oxidatiecoating ter bescherming tegen oxidatie. Deze coating vormt echter een belemmering voor de productie van Flex Rigid Printplaten en moet daarom worden verwijderd.

Om de coating te verwijderen, voeren printplaatfabrikanten doorgaans de volgende stappen uit:

I) Eerst wordt de koperrol volledig ondergedompeld in een zuuroplossing of blootgesteld aan een zuurspray.

II) Vervolgens wordt de koperrol micro-geëtst door behandeling met natriumpersulfaat.

III) Ten slotte wordt de rol uitgebreid gecoat met geschikte oxidatieremmers om hechting en oxidatie te voorkomen. -

2. Genereren van het Circuitpatroon – Na de voorbereiding van het laminaat volgt het genereren van het circuitpatroon. Tegenwoordig wordt dit circuitpatroon aangebracht met twee hoofdtechnieken:

• Zeefdrukken – Deze techniek is populair omdat het de gewenste circuitpatronen/deposito’s direct op het oppervlak van het laminaat kan aanbrengen. De totale dikte is niet meer dan 4–50 micron.

• Fotobeeldvorming – Fotobeeldvorming is de oudste, maar nog steeds de meest gebruikte techniek voor het aanbrengen van circuitbanen op het laminaat. Bij deze methode wordt een droge fotoresistfilm met het gewenste circuitpatroon in nauw contact met het laminaat geplaatst. Deze assemblage wordt vervolgens blootgesteld aan UV-licht, waardoor het patroon van het fotomasker naar het laminaat wordt overgebracht. De film wordt daarna chemisch verwijderd, waarna het laminaat met het gewenste circuitpatroon overblijft. - 3. Etsen van het Circuitpatroon – Na het genereren van het circuitpatroon volgt het etsen van het koperlaminaat met het circuitpatroon. Fabrikanten van Flex Rigid Printplaten dompelen het laminaat onder in een etsbad of besproeien het met een etsoplossing. Beide zijden van het laminaat worden gelijktijdig geëtst om het gewenste resultaat te bereiken.

- 4. Boorprocessen – Vervolgens worden het vereiste aantal gaten, pads en vias geboord. Voor precisieboringen worden hogesnelheidsboormachines gebruikt. Voor ultrakleine gaten gebruiken fabrikanten van Flex Rigid Printplaten laserboortechnieken. Meestal worden Excimer-, YAG- en CO2-lasers gebruikt voor het boren van kleine en middelgrote gaten in het substraat.

- 5. Doorhole-plating – Dit is een van de cruciale stappen in het productieproces van Flex Rigid Printplaten en moet met uiterste precisie en zorg worden uitgevoerd. Nadat gaten met de vereiste specificaties zijn geboord, worden ze voorzien van een koperlaag en chemisch geplateerd. Dit gebeurt om elektrische verbindingen tussen lagen te vormen.

-

6. Aanbrengen van Coverlay of Covercoat – Het is essentieel om de boven- en onderkant van het flexibele circuit te beschermen met een coverlay. Dit biedt uitgebreide bescherming tegen agressieve weersomstandigheden, schadelijke chemicaliën en oplosmiddelen. In de meeste gevallen gebruiken fabrikanten een polyimidefilm met lijm als coverlay-materiaal. Het coverlay-materiaal wordt op het oppervlak aangebracht via zeefdruk en vervolgens uitgehard met UV-belichting. Om een goede hechting van het coverlay-materiaal aan het substraat te garanderen, wordt het coverlay onder specifieke warmte- en drukomstandigheden gelamineerd.

In tegenstelling tot coverlay, dat een gelamineerde film is, is covercoat een materiaal dat letterlijk op het substraatoppervlak wordt aangebracht. De keuze voor het type coating moet worden gemaakt op basis van de productiemethoden, gebruikte materialen en toepassingsgebieden. Zowel coverlay als covercoat verbeteren de elektrische integriteit van de gehele assemblage. - 7. Uitsnijden van het Flexibele Deel – Het uitsnijden of blanken van de individuele flexibele printplaat uit het productiepaneel is een andere belangrijke stap die voorzichtig moet worden uitgevoerd. Bij grootschalige productie van Flex Rigid Printplaten kiezen fabrikanten meestal voor de hydraulische ponsmethode. Voor prototyping of kleine productieruns wordt deze methode echter niet gebruikt vanwege de hoge gereedschapskosten. In dergelijke gevallen wordt een gespecialiseerd snijmes gebruikt.

- 8. Elektrische Testen en Verificatie – De laatste fase in de productie van Flex Rigid Printplaten is testen en verificatie. De printplaten ondergaan strenge elektrische tests voor continuïteit, isolatie, circuitprestaties en kwaliteit volgens de ontwerpspecificaties. Er worden verschillende testmethoden gebruikt, waaronder grid- en flying probe-testmethoden.

Leverancier van Flex Rigid Printplaten

Onze Flex Rigid Printplaat-oplossingen zijn op maat ontworpen voor vele toonaangevende OEM’s. Geproduceerd met betrouwbare kwaliteit, zijn onze Flex Rigid Printplaten bestand tegen de zware eisen van lucht- en ruimtevaart, medische en militaire toepassingen. Als hoogwaardig alternatief voor draad- en kabelboomassemblages bieden Flex Rigid Printplaten aanzienlijke kostenbesparingen zonder prestatieverlies.

Wat onze Flex Rigid-producten betreft, bieden wij diverse kosteneffectieve oplossingen en mogelijkheden, variërend van enkelzijdige of dubbelzijdige schakelingen tot geavanceerde Multilayer-ontwerpen tot wel 20 lagen. Van het selecteren van de beste functionele configuratie tot het kiezen van de juiste connectoren of componenten, wij helpen u om aan alle toepassingseisen te voldoen of deze zelfs te overtreffen.

Onze Flex Rigid Printplaten worden vervaardigd voor diverse toepassingen in de medische, militaire, lucht- en ruimtevaartindustrie, evenals voor draagbare apparaten.

Ons technisch team kan u ondersteunen vanaf de vroege ontwerpfasen van uw toepassing tot aan de eindproductie voor al uw Flex Rigid Printplaat-behoeften.

Fabrikant van Flex Rigid Printplaten

Als u op zoek bent naar hoogwaardige Flexibele of Flex Rigid Printplaten, dan bent u bij Benchuang Electronics aan het juiste adres. Onze deskundigheid is gebaseerd op meer dan 17 jaar ervaring met het produceren van Flexibele en Flex Rigid Printplaten voor een breed scala aan toepassingen en industrieën. Onze zeer bekwame engineers werken vanaf het begin van elk project samen met klanten om eventuele uitdagingen aan te pakken en waardevolle aanbevelingen te doen over het benodigde type printplaat, materialen en ontwerpoptimalisaties voor productie.

Of u nu een snelle levering nodig heeft van een Flexibele of Flex Rigid Printplaat – of een geheel ander type printplaat – wij beschikken over de capaciteiten, apparatuur en ervaring om aan uw eisen te voldoen en bieden toegevoegde waarde, van printplaatfabricage tot assemblage.

Aan de slag met Flex Rigid printplaat

- Blinde via's, begraven via's, HDI flex rigid printplaat

- Hoge frequentie laagverlies printplaat materiaal

- Laagverlies hoge snelheid printplaat materialen

- AP 8515R, AP 9111R, AP 8525R, AP 9121R, AP 8535R, AP 9131R, AP 8545R, AP 9141R materiaal