- SMT Assemblage, BGA Assemblage, Through hole Assemblage, Gemengde Assemblage

- Printplaat assemblage of Box build assemblage service levert een PCBA of een complete elektronische assemblage in een behuizing.

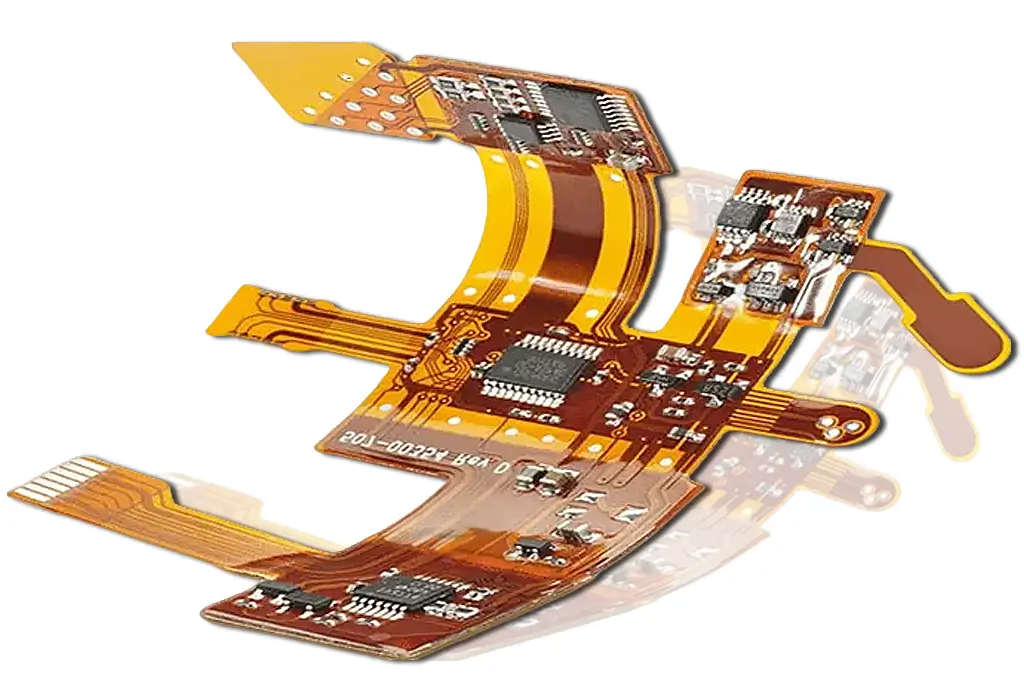

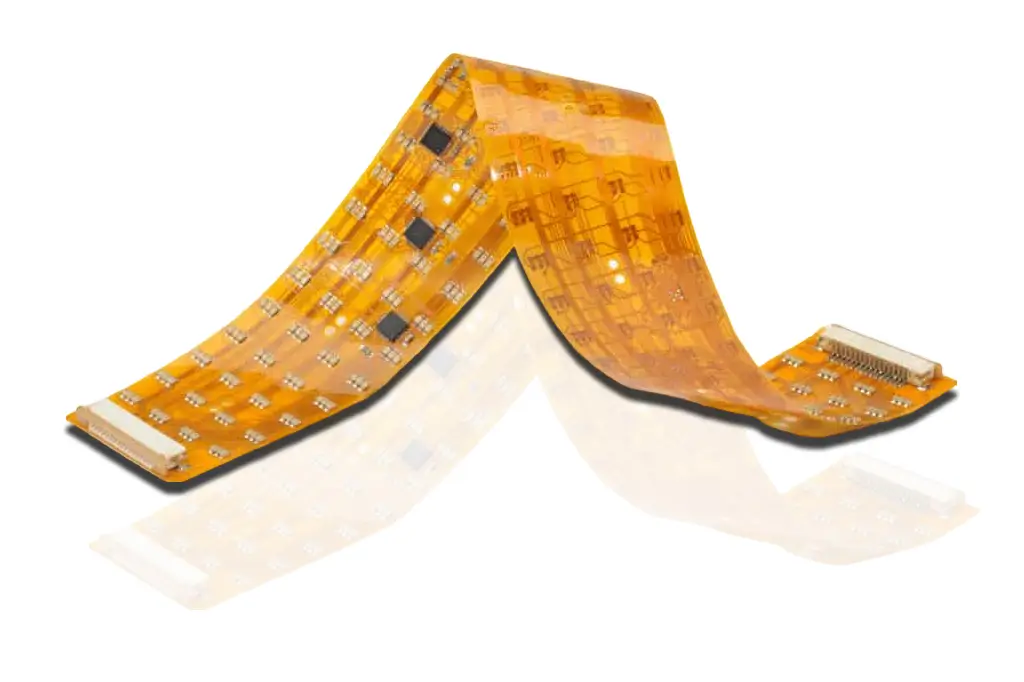

Flexibele Printplaat Assemblage

Elk product met een aan/uit-schakelaar bevat een vorm van printplaat.

In de meeste gevallen zijn fabrikanten en consumenten gewend aan printplaten in hun traditionele vorm – platte, rechthoekige platen die worden ingebouwd in platte, rechthoekige producten zoals televisies en laptops.

Maar nieuwe ergonomische productontwerpen en de opkomst van draagbare technologie veranderen de spelregels voor fabrikanten.

Tegenwoordig kunnen printplaten worden ontworpen om in krappe, driedimensionale ruimtes te passen, terwijl ze bestand zijn tegen mechanische slijtage en trillingen.

Flexibele printplaten stellen fabrikanten in staat om creatiever te zijn dan ooit tevoren.

Tot begin 2010 was het assembleren van flexibele printplaten prohibitief duur, zowel qua materialen als benodigde manuren om een ontwerp te voltooien. Bovendien functioneerden deze vroege flexibele printplaten zelden zo betrouwbaar als hun starre tegenhangers.

Maar naarmate de assemblagekosten van flexibele printplaten dalen, neemt hun aanwezigheid in alledaagse producten een vlucht.

Uitdagingen bij Flexibele Printplaat Assemblage

Flexibele printplaten en flex-rigid printplaten brengen aanzienlijke uitdagingen met zich mee voor fabrikanten.

Grote of zware componenten kunnen problemen opleveren tijdens het assemblageproces, waarbij zorgvuldige behandeling en gespecialiseerde apparatuur vereist zijn. Het gewicht van componenten kan de kwaliteit van soldeerverbindingen beïnvloeden, wat kan leiden tot problemen zoals scheuren in soldeerverbindingen of uitlijningfouten.

Terwijl de gestandaardiseerde afmetingen van starre printplaten het voor assembleurs eenvoudig maken om hoogtechnologische, transportbandgestuurde processen te creëren die geschikt zijn voor een breed scala aan printplaten, moet elke individuele flexibele printplaat op maat worden beoordeeld.

Ten eerste moet het pallet dat de flexibele printplaat ondersteunt, passen bij de unieke, flexibele vorm.

Ultralichte flexibele printplaten liggen zelden volledig vlak op een palletoppervlak. In het geval van dubbelzijdige flexibele printplaten moeten assembleurs een pallet ontwerpen dat zowel de boven- als onderkant van de printplaatconfiguratie ondersteunt.

Als de flexibele printplaat niet vlak op het pallet ligt, kan een luchtkussen onder de printplaat mechanische weerstand veroorzaken tijdens het zeefdrukken van soldeerpasta en SMT pick-and-place processen.

In essentie werkt het luchtkussen als een trampoline en zorgt het ervoor dat componenten van de assemblage afspringen in plaats van aan het circuitmembraan te hechten.

Dit vereist speciale gereedschappen en ondersteuningsconstructies die kunnen worden afgestemd op unieke flexibele printplaatontwerpen.

Op maat gemaakte palletgeometrie zorgt ervoor dat de printplaat vlak ligt, zelfs als deze op verschillende locaties een verschillende dikte heeft.

SMT pick-and-place machines werken doorgaans op hoge snelheid en met een extreem kleine foutmarge. De geringste afwijking tussen nominale printplaatafmetingen en de werkelijke geometrie van de flexibele printplaat kan problemen veroorzaken in het assemblageproces.

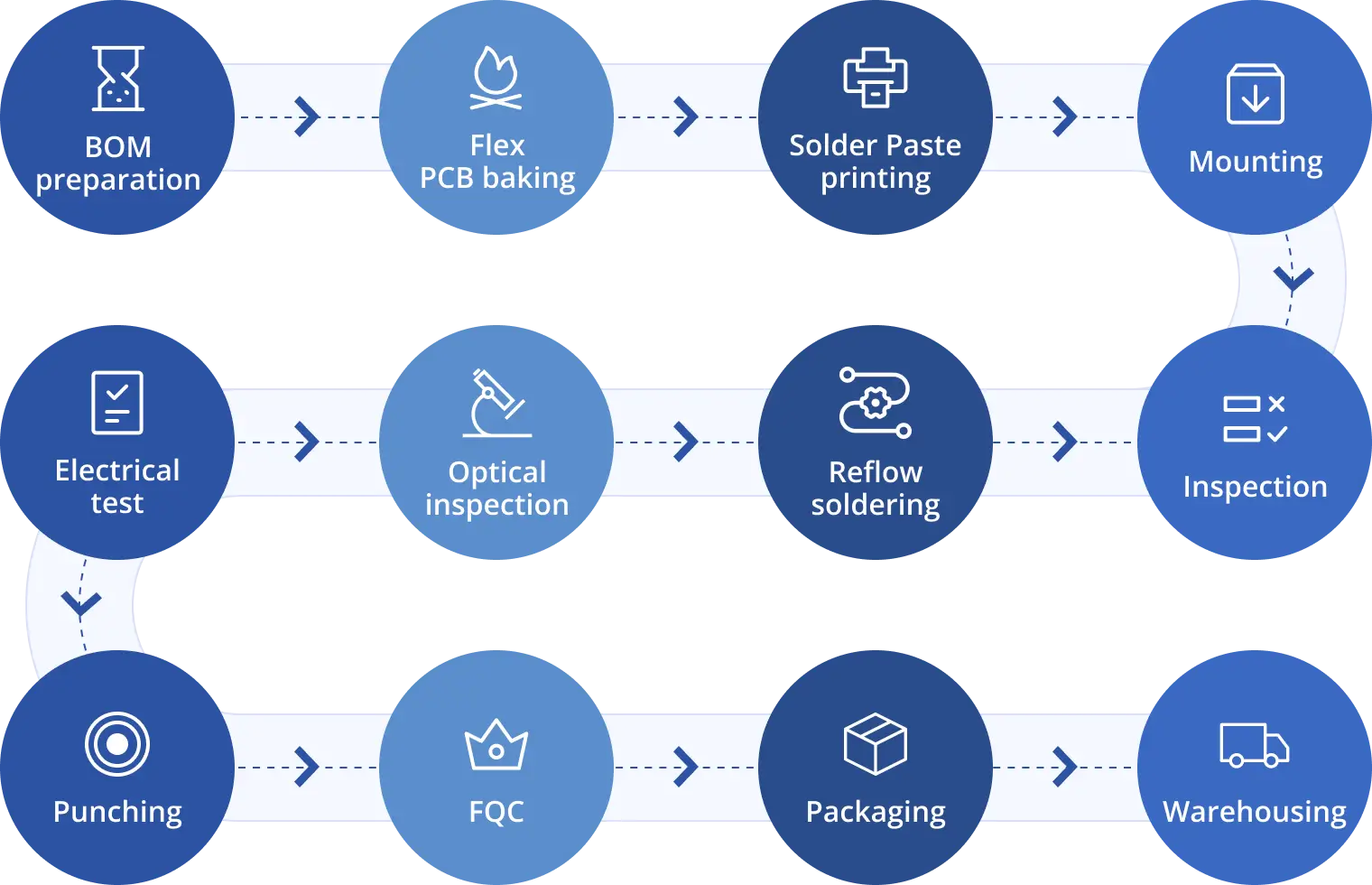

Flexibele Printplaat Assemblageproces

Het assemblageproces van flexibele printplaten is het proces van het monteren van componenten. Dit proces is vergelijkbaar met dat van starre printplaten.

Onderstaande afbeelding toont de processtroom.

Bill of Materials (BOM)

De BOM (Bill of Materials) is een lijst van componenten die nodig zijn voor het assembleren van een printplaat.

Bakproces van Flexibele Printplaten

Een stapel flexibele printplaten wordt klaargemaakt en doorgestuurd naar het bakproces om het vochtgehalte in de printplaat te verminderen. De temperatuur en duur van het bakproces hangen af van de totale dikte van de printplaat.

| Totale dikte flexibele printplaat | Duur en temperatuur van bakproces |

|---|---|

| Tot 1 mm (39 mils) | Minimaal 2 uur bij 120 °C |

| > 1 mm tot 1,8 mm (70 mils) | Minimaal 4 uur bij 120 °C |

| > 1,8 mm tot 4 mm (157 mils) | Minimaal 6 uur bij 120 °C |

Soldeerpasta-drukproces

Na het bakproces ondergaat de printplaat het soldeerpasta-drukproces. Hierbij wordt soldeerpasta op het printplaatoppervlak aangebracht. Het primaire doel is om soldeerpads op de printplaat te bevestigen. Dit gebeurt door middel van zeefdrukken van de soldeerpasta door een sjabloon. Een gereedschap genaamd rakel (squeegee blade) wordt gebruikt om de benodigde kracht op de soldeerpasta uit te oefenen, zodat deze over het sjabloon wordt verspreid. Rakels zijn meestal gemaakt van metaal of polyurethaan.

Reflow-soldeerproces

Reflow-solderen is een proces waarbij componenten worden voorverwarmd en het soldeer op de printplaat wordt gesmolten om soldeerverbindingen tussen de printplaat en de componenten te creëren. De componenten worden tijdelijk vastgezet op de flexibele printplaat door de soldeerpasta. Deze soldeerpasta smelt tijdens het reflow-soldeerproces en koelt vervolgens af om een goede soldeerverbinding te vormen. Dit proces vindt plaats in reflow-ovens, die verschillende verwarmingszones hebben. Elke verwarmingszone heeft een temperatuur die is ingesteld volgens de soldeerprofielen van het assemblageproces.

Het reflow-soldeerproces bestaat uit vier fasen:

In de voorverwarmingsfase wordt warmte opgebouwd in de printplaat en de componenten. De temperatuur moet geleidelijk veranderen omdat snelle temperatuurwisselingen de componenten kunnen beschadigen. Over het algemeen bedraagt de temperatuurverandering niet meer dan 2°C per seconde. Deze informatie is terug te vinden in de datasheet van de soldeerpasta.

Tijdens de thermische weekfase wordt oxidatie van pads en componentaansluitingen gereduceerd door activering van de flux.

In de reflow-fase smelt de soldeerpasta en bereikt het proces zijn maximale temperatuur (lager dan de maximaal toegestane temperatuur van de componenten). De behandelde printplaat wordt vervolgens afgekoeld, waarbij het soldeerlegering stolt en soldeerverbindingen vormt.

In de verdere fasen ondergaat de flexibele printplaat een optische inspectie en elektrische test om te garanderen dat deze 100% foutvrij is. Na het testen wordt de printplaat uit het paneel gestanst en doorgestuurd naar de Final Quality Check (FQC). Na de FQC wordt de printplaat verzonden naar verpakking en magazijnopslag.

Omgaan met warmtebeperkingen bij flexibele printplaten

Een ander aandachtspunt voor printplaatassemblagebedrijven is warmtegevoeligheid.

Omdat flexibele printplaten aanzienlijk dunner zijn dan starre printplaten, kan de warmte die voor solderen wordt gebruikt nergens heen – alles gaat direct door de barrel.

Het solderen van flexibele printplaten vereist het gebruik van precieze soldeergereedschappen in handen van een zeer ervaren technicus. De foutmarge is aanzienlijk kleiner dan bij starre printplaten.

Doorlopende verbeteringen in ondersteunende technologie voor flexibele printplaten zorgen ervoor dat assemblagebedrijven die investeren in geavanceerde gereedschapssets en technische trainingen, de kosten kunnen verlagen en de productiviteit kunnen verhogen bij het assembleren van flexibele printplaten voor nieuwe producten.

Ontwerpoverwegingen voor flexibele printplaatassemblage

Belangrijke specificaties voor flexibele printplaatassemblage die een ontwerper moet kennen:

Het meest gebruikte basismateriaal voor flexibele printplaten zijn polyimidefilms. Deze materialen zijn flexibel en dun. Kies een materiaal met goede warmtebestendigheid en elektrische geleidbaarheid.

Het aantal lagen in een flexibele printplaat hangt af van het type toepassing. Voor dynamische toepassingen kiest men meestal een enkele laag. Voor statische toepassingen kan het aantal lagen variëren van 4 tot 8.

De buigradius bepaalt de buigbaarheid van de printplaat. Over het algemeen varieert de buigradius van deze printplaten tussen 1 mm en 5 mm.

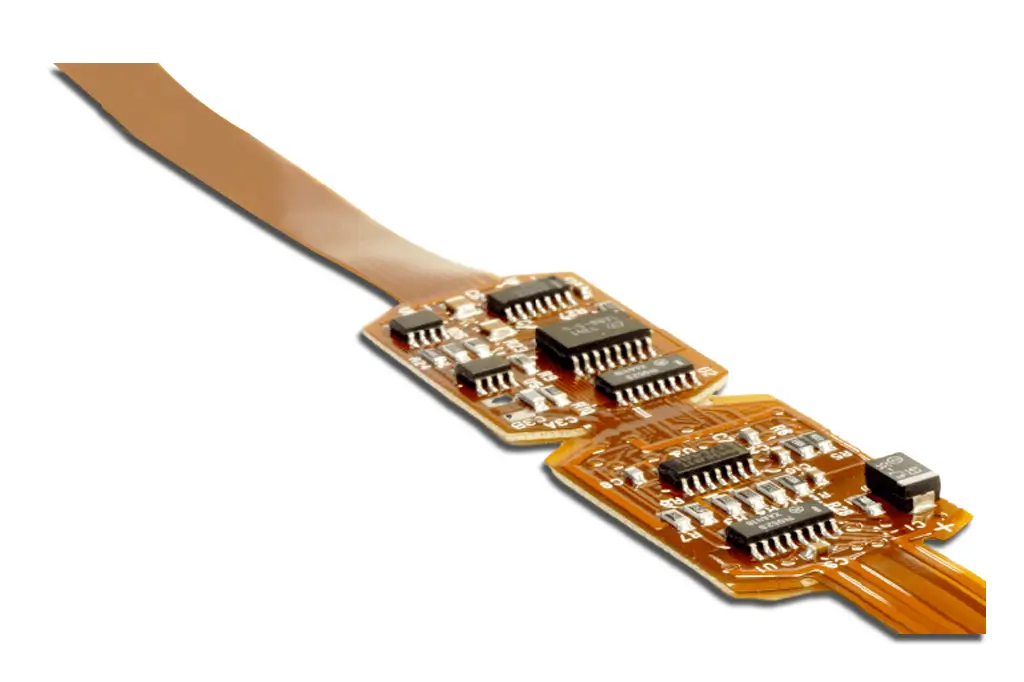

Kenmerken van flexibele printplaatassemblage

Toepassing van hulpstukken

Flexibele printplaten zijn gevoelig voor slijtage omdat ze dun en lichtgewicht zijn. Voor een succesvolle assemblage van SMT-componenten worden starre dragers gebruikt. De positionering en consistentie van de drager spelen een cruciale rol in het assemblageproces. Diverse hulpstukken worden gebruikt bij flexibele assemblage, waaronder printplaatdragers, bakplaten, elektrische testapparatuur, functionele testapparatuur en snijgereedschappen.

Lage dichtheid

Het aantal componenten dat op flexibele printplaten gemonteerd kan worden, is relatief laag in vergelijking met starre printplaten.

Hoge kwaliteitseisen

Over het algemeen worden deze printplaten gebruikt in toepassingen waar herhaaldelijk gebogen moet worden. De gemonteerde componenten moeten voldoen aan de eisen van hun werkomstandigheden. Daarom stellen flexibele printplaten hogere eisen aan reinheid en soldeerbetrouwbaarheid dan starre printplaten.

Door zorgvuldig te letten op het type, de grootte en de mechanische eigenschappen van componenten, kunnen printplaatontwerpers flexibele printplaatontwerpen optimaliseren om betrouwbaarheid en prestaties te garanderen, vooral in toepassingen waar flexibiliteit cruciaal is. Zoals altijd kan samenwerking met fabrikanten tijdens de ontwerpfase helpen om potentiële problemen met betrekking tot componentplaatsing op flexibele printplaten te identificeren en op te lossen.

Aan de slag met Printplaat Assemblage

- Box build assemblage

- Flex printplaat assemblage

- Flex rigid assemblage

- SMT Assemblage, BGA Assemblage, Through hole Assemblage, Gemengde Assemblage