- Hoge frequentie laagverlies printplaat materiaal

- Laagverlies hoge snelheid printplaat materialen

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G materiaal

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiaal

- High-Density Interconnect, of HDI printplaat, maakt gebruik van microvia’s, via-in-pads en kleinere sporen/afstanden om een hogere signaaldichtheid en superieure signaalkwaliteit te bieden.

HDI Printplaat

IPC-2226 definieert HDI als een printplaat met een hogere bedradingsdichtheid per oppervlakte-eenheid dan conventionele printplaten (PCB). Er zijn verschillende soorten HDI-kenmerken, type I, type II en type III, zoals gedefinieerd in IPC-2226.

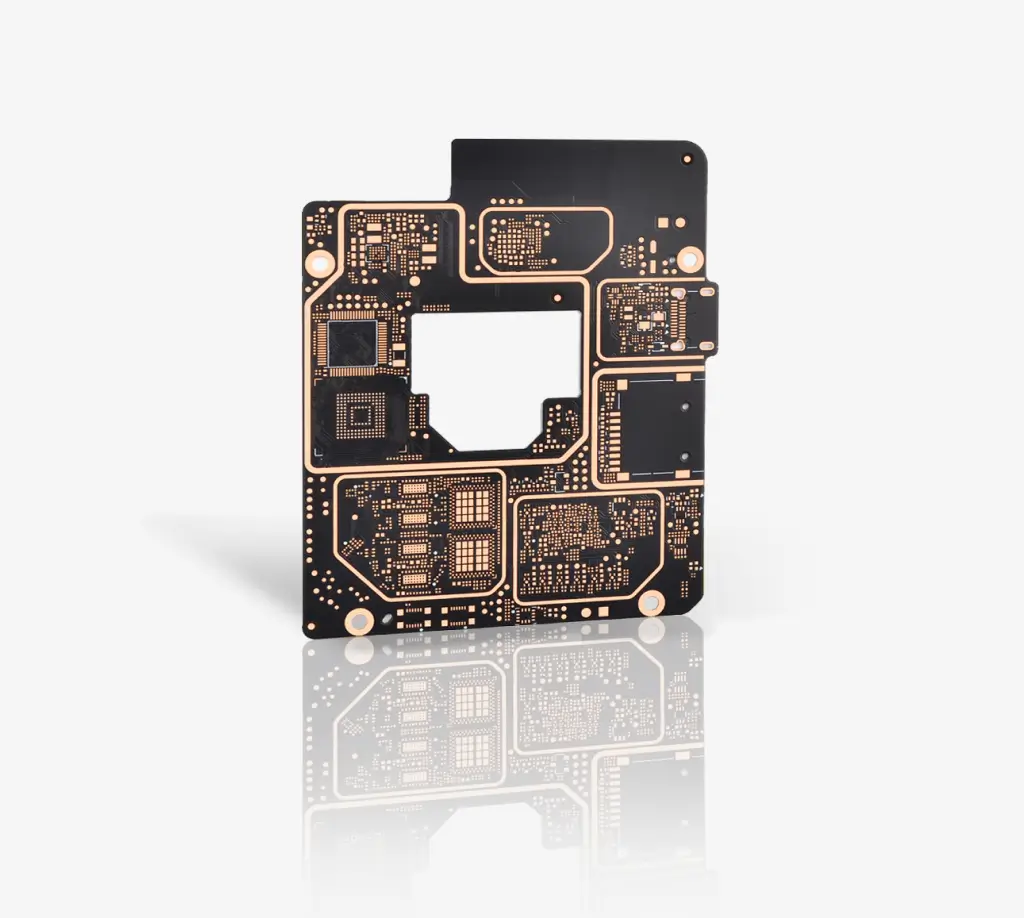

High-Density Interconnect (HDI) printplaten (PCB) hebben een aanzienlijk hogere circuitdichtheid vergeleken met standaard PCB’s, wat betekent dat meer componenten op een kleiner oppervlak geplaatst kunnen worden. Dit wordt bereikt door het verkleinen van spoorbreedtes, het verhogen van het aantal lagen, het toevoegen van gestapelde/versprongen/blinde/verborgen via’s, en het gebruik van fijnere lijnen en tussenruimtes.

Ze zijn over het algemeen duurder dan standaard PCB's vanwege het complexere productieproces en het gebruik van gespecialiseerde materialen. Hieronder volgen enkele belangrijke ontwerpoverwegingen die de PCB-ontwerper moet begrijpen, aangezien zij er zeker van moeten zijn dat hun PCB-fabrikant de uitdagingen rond hoogtechnologische printplaten begrijpt.

Benchuang Electronics heeft de capaciteiten en ervaring om alle opdrachten aan te nemen — inclusief high density interconnect (HDI) fabricage en productie. HDI printplaten worden steeds populairder en worden gebruikt in een breed scala aan industrieën, waaronder medisch, militair en lucht- en ruimtevaart. Ze komen vooral voor in smartphones, tablets en andere digitale apparaten.

HDI Multilayer Printplaat Mogelijkheden

Een HDI-board vereist kleinere via’s om laagovergangen te maken, vooral bij fijnmazige BGA-componenten en meer sporen per mm². Om fijnmazige componenten te accommoderen, vindt u de volgende typische kenmerken in een HDI-ontwerp:

Kleinere via’s: HDI-boards gebruiken microvia’s (mechanisch of laser geboord), blinde/verborgen via’s en versprongen via’s voor laagovergangen. Deze via’s hebben een kleiner aspectverhouding dan standaard doorlopende via’s. Om deze via’s met fijnmazige componenten te gebruiken, zijn hun diameters kleiner, wat hun bruikbare diepte beperkt.

Dunnere sporen: De dunnere sporen in HDI-boards zijn nodig om verbindingen te maken met via’s op elke laag, evenals met in-pad via’s. De dunnere sporen maken ook een hogere sporendichtheid mogelijk, vandaar de term HDI.

Hoger aantal lagen: We hebben niet-HDI-boards met een hoog aantal lagen gebouwd, maar HDI-boards kunnen gemakkelijk 20 of meer lagen bereiken bij het werken met componenten met een hoge pindichtheid (bijv. FPGA’s).

Lagere signaalniveaus: HDI-boards worden niet gebruikt voor hoge spanning of hoge stroom. Dit komt omdat de hoge veldsterkte tussen naburige lijnen ESD veroorzaakt, en hoge stromen leiden tot overmatige temperatuurstijging in geleiders.

HDI Printplaat Ontwerprichtlijnen

Download onze ontwerprichtlijnen voor HDI printplaten

Om te voorkomen dat u vanaf het begin fouten maakt, hebben wij onze ontwerprichtlijnen samengesteld, die u als checklist kunt gebruiken.

Het bestand somt enkele van de fabricagekenmerken op die typisch geassocieerd worden met HDI. De genoemde kenmerkgrenzen zijn niet volledig; onze ervaren engineers hebben ook gewerkt met elk type printplaatmateriaal, dus zij hebben de kennis en expertise om aanbevelingen te geven en al uw HDI printplaatvragen te beantwoorden. Het belangrijkste is dat zij weten hoe ze ondersteuning kunnen bieden voor maakbaarheid en de potentiële kostenfactoren van een project.

| Description | Production | Advanced |

|---|---|---|

| Structure | 3+n+3 (8+N+8 MAX) | 9+N+9 |

| Layer Count | 2~80L | 100L |

| Min. Board thickness | 0.005" (+/-10%) | 0.005" (+/-10%) |

| Max. Board thickness | 0.300" (+/-10%) | 0.350" (+/-8%) |

| BGA Pitch | 8mils (0.2mm) | 6mils (0.15mm) |

| Min.BGA pad/space | 7mils/3mils | 5mils/2mils |

| Materials for build up | ||

| Prepreg (FR4 1067/1086/2113) | Yes | Yes |

| Prepreg (ceramics Ro4350) | Yes | Yes |

| Laser Drillable Prepreg | Yes | Yes |

| laser Drillable core (FR4, PI, PTFE, ceramics) | Yes | Yes |

| laser Drillable Min.Dielectric thickness | 2mils | 1.5mils |

| laser Drillable Max.Dielectric thickness | 4mils | 5mils |

| Laser via | ||

| Min / Max | 2.5mils / 6mils | 2mils / 6mils |

| Min via edge to via dege space | 6mils | 5mils |

| True position Tolerance | +/-1mils | +/-1mils |

| Drilling | ||

| Min. Drilled blind via diameter (as drilled) | 6mils | 5mils |

| Min via edge to via dege space (as drilled) | 8mils | 7mils |

| PTH Design | ||

| Blind via aspect ratio (dielectric thickness/ Laser drill hole size) | 0.8 | 1 |

| Blind via plating thickness | 0.3~1mils | 0.3~1mils |

| Capture pad A/R | 2.5mils | 2mils |

| Laser via Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Blind via aspect ratio (as drilled) (dielectric thickness/ drilling hole size) | 0.5 | 0.5 |

| Blind via plating thickness (as drilled) | 0.8mils | 1.0mils |

| Capture pad A/R (as drilled) | 3mils | 2mils |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 12oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

Meer bekijken +

HDI Printplaat 1 n 1

Dit is de eenvoudigste HDI printplaatontwerpstructuur, geschikt voor BGA’s met een lager aantal I/O’s. Het beschikt over fijne lijnen, microvia’s en uitlijnings-technologieën die geschikt zijn voor een ball pitch van 0,4 mm, uitstekende montagestabiliteit en betrouwbaarheid, en kan kopergevulde via’s bevatten.

In dit 1-N-1 type opbouw staat de ‘1’ voor één sequentiële laminatie aan weerszijden van de kern. Eén sequentiële laminatie voegt twee koperlagen toe voor een totaal van N+2 lagen. Deze opbouw bevat geen gestapelde via’s. Er is één extra laminatie en geen stapeling van de via’s. De verborgen via is mechanisch geboord. Er is geen geleidende vulling nodig voor de via. Deze vult zich van nature met het diëlektrische materiaal. De tweede laminatie voegt de bovenste en onderste lagen toe. Vervolgens voltooien we het geheel met een laatste mechanische boring. De printplaatfabrikant plant de juiste hoeveelheid prepreg tussen laag één en twee zodat de hars in de verborgen via stroomt.

HDI Printplaat 2 n 2

2+N+2 in printplaatproductie verwijst naar een opbouwstructuur in het ontwerp van een printplaat. De getallen 2 en 2 representeren het aantal koperlagen (of andere materialen) in de kern van de plaat, die zorgen voor de elektrische verbinding en stabiliteit voor de componenten. De “N” verwijst naar het aantal extra signaallagen dat tussen de kernlaag kan worden toegevoegd. De waarde van “N” wordt bepaald door de complexiteit en het aantal benodigde elektrische verbindingen op de printplaat.

Bijvoorbeeld, de term “4+n+4” in de sequentiële laminatie van printplaten verwijst naar het aantal lagen dat wordt gebruikt in het productieproces van een printplaat.

De opbouwstructuur is cruciaal voor het bepalen van de algehele elektrische prestaties, signaalintegriteit en thermisch management van de printplaat. Door 4 lagen in de kern en extra N lagen in het binnenste gedeelte te hebben, kan de ontwerper de routing, afscherming en ontkoppelingsstrategieën optimaliseren om aan de elektrische eisen van de plaat te voldoen. De extra 4 lagen in de kern zorgen voor extra stabiliteit en verbeteren de mechanische integriteit van de plaat.

Over het algemeen biedt de 4+N+4 opbouwstructuur in printplaatproductie een gebalanceerd ontwerp dat de benodigde elektrische prestaties, betrouwbaarheid en mechanische sterkte levert voor de printplaat.

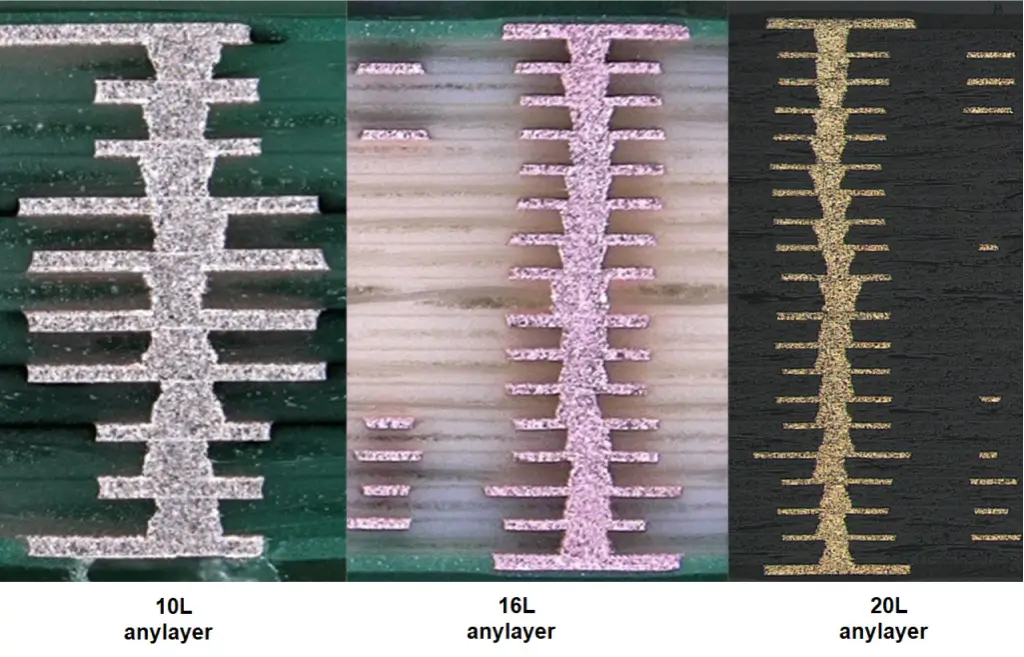

Any Layer Printplaat

Dit zijn printplaten die vrije verbindingen tussen alle lagen mogelijk maken door lasertechnologie en gevulde galvanisatietechnologie te combineren, wat ultra-fijne verwerking toelaat. Met een hogere ontwerpvrijheid en hogere bedradingsdichtheid zijn deze printplaten ideaal voor de behoefte aan verkleining en verdunning van smartphones en andere hoogwaardige apparaten.

Any layer HDI printplaat wordt soms aangeduid als any-layer HDI, wat betekent dat signalen kunnen worden gerouteerd via hoogdichtheidsinterconnecties tussen elke laag in de opbouw. Deze geavanceerde HDI printplaten bevatten meerdere lagen kopergevulde, gestapelde in-pad microvia’s die nog complexere interconnecties mogelijk maken. Bij gebruik van any layer HDI printplaat op een HDI-board heeft elke laag zijn eigen kopergevulde, laser-geboorde microvia’s. Any layer HDI printplaat gebruikt uitsluitend gestapelde kopergevulde microvia’s om verbindingen door elke laag te maken. Hierdoor kunnen verbindingen worden gemaakt tussen elke twee lagen in de printplaat zodra de lagen gestapeld zijn. Dit biedt niet alleen een hoger niveau van flexibiliteit, maar stelt ontwerpers ook in staat om de interconnectiedichtheid op elke laag te maximaliseren.

HDI Printplaat Structuur

Het Institute for Printed Circuits (IPC-2226) biedt zes ontwerpstructuren voor HDI printplaten. Deze ontwerpen worden gedefinieerd door de IPC-2226-standaard. Elke structuur kan worden weergegeven met de notatie i+[C]+i, waarbij i het aantal lagen aan elke zijde van de “kern” aangeeft, weergegeven als [C]. De kern van een printplaat is het starre basismateriaal waarop koperbanen worden aangebracht. Hieronder staan de drie meest gebruikte structuren bij de productie van HDI printplaten.

In de IPC-2226-specificatie worden HDI-kenmerken ingedeeld in drie typen:

- Type I: Microvia-kenmerken, met een grootte van 0,15 mm (6 mils) of kleiner.

- Type II: Blinde via-kenmerken, waarbij de via niet door de gehele plaat gaat en eindigt op een interne laag. De grootte van Type II via’s ligt doorgaans tussen 0,15 mm en 0,50 mm (6 mils tot 20 mils).

- Type III: Doorlopende via-kenmerken, waarbij de via door de gehele plaat gaat en aan beide zijden uitsteekt. De grootte van Type III via’s is doorgaans groter dan 0,50 mm (20 mils).

Elk type HDI-kenmerk is ontworpen om aan specifieke eisen te voldoen en wordt in verschillende toepassingen gebruikt. De IPC-2226-specificatie biedt ontwerprichtlijnen en prestatiecriteria voor HDI-kenmerken en wordt in de elektronica-industrie veelvuldig gebruikt als referentie voor het ontwerp en de productie van hoogdichte printplaten.

Op basis van de IPC-2315-standaard van het Institute of Printed Circuits (IPC) kunnen fabrikanten HDI printplaat-opbouw gebruiken van type I, II, III, IV, V of VI. Van deze typen zijn IV, V en VI duurder om te produceren en meestal niet geschikt voor hoogdichte printplaten met uitdagingen in routing en BGA-breakout.

De maakbaarheid van een HDI-ontwerp hangt voornamelijk samen met via-structuren. Microvia-structuren kunnen een grote impact hebben op het productieproces, omdat ze direct invloed hebben op het aantal laminatiecycli. Hoe meer variaties er zijn in lagen waar microvia's beginnen en eindigen, des te meer sequentiële laminaties er nodig zijn voor de printplaatproductie.

Any Layer HDI Printplaat Fabricage

Het productieproces van any layer HDI printplaat begint met een ultra-dunne kern met laser-geboorde microvia’s en een solide kopergevulde basis. Nadat de initiële microvia op een binnenlaag met koper is gevuld, wordt de volgende diëlektrische laag toegevoegd via sequentiële laminatie. Laserboring wordt toegepast op de nieuwe laag om de any layer HDI printplaat gestapeld op te bouwen, gevolgd door het vullen van de via’s in die laag met koper. Dit wordt herhaald tot de gewenste opbouw met kopergevulde microvia’s is bereikt. De sequentiële koperopvulling verbetert de structurele integriteit van de plaat en is nodig om deuken/leegtes in de interne microvia’s te voorkomen, zolang de opbouw sterke galvaniseerinterfaces produceert wanneer gestapelde microvia’s worden gebruikt.

Sequentieel Laminatiecycli

Sequentieel lamineren van printplaten is een proces waarbij meerdere lagen metaal en isolatiemateriaal op een opeenvolgende manier worden gestapeld en gelamineerd. Dit proces wordt gebruikt om meerlaagse printplaten te bouwen met complexere en dichtere circuitlayouts. Bij sequentieel lamineren wordt elke laag één voor één toegevoegd, waarbij een droge film fotoresistmateriaal op elke laag wordt aangebracht en vervolgens wordt geëtst om het gewenste patroon te vormen. Dit proces wordt herhaald voor elke laag, en nadat alle lagen zijn samengesteld, wordt de hele stapel onder hitte en druk geperst en uitgehard om een solide en zeer dichte printplaat te vormen.

Elke laminatiecyclus of een sequentieel laminatieproces omvat het stapelen van het gewenste aantal materiaallagen, gevolgd door het aanbrengen van hitte en druk om de lagen aan elkaar te binden. Het proces wordt herhaald voor elke cyclus tot de gewenste einddikte is bereikt.

Uitdagingen bij Sequentieel Laminatiecycli in Printplaten

- Laminatieconsistentie: Het waarborgen van consistente laminatiekwaliteit over meerdere cycli is een grote uitdaging, omdat het moeilijk is om de uniformiteit van druk, temperatuur en tijd te beheersen, wat kan leiden tot ongelijkmatige laminatie.

- Delaminatie: Delaminatie is een veelvoorkomend probleem dat optreedt wanneer de verbinding tussen de lagen van een printplaat verzwakt of faalt. Dit kan gebeuren door meerdere laminatiecycli, wat het risico op delaminatie verhoogt en kan resulteren in het falen van de printplaat.

- Vervorming (Warping): Vervorming is een ander veelvoorkomend probleem bij meerdere laminatiecycli. Het treedt op wanneer de printplaat ongelijkmatig wordt verwarmd en gekoeld, wat leidt tot vervorming van de printplaat en ervoor zorgt dat deze kromtrekt.

- Laminatiedefecten: Laminatiedefecten, zoals luchtbellen, scheuren en holtes, kunnen tijdens het laminatieproces ontstaan. Deze defecten kunnen de printplaat verzwakken en de betrouwbaarheid verminderen.

- Materiaalcompressie: Meerdere laminatiecycli kunnen ook leiden tot materiaalcompressie, waardoor de printplaat zijn oorspronkelijke dikte verliest. Dit kan de prestaties en betrouwbaarheid van de plaat beïnvloeden.

Toepassingen van HDI Printplaten

Mobiel:

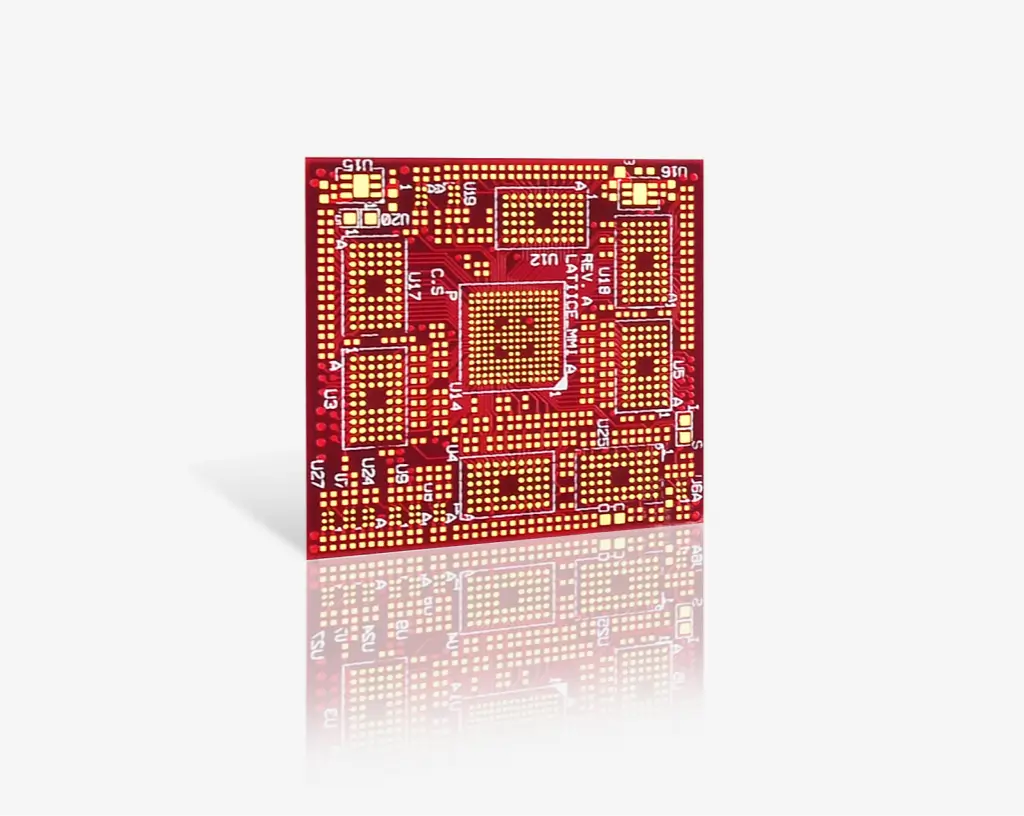

Smartphone/Tablet

In lijn met de trend van hoge functionaliteit van mobiele apparaten, past ons bedrijf Build up Stack-via, Staggered via, Filled via en Fine Pitch toe in het productieproces voor kleine, hoogdichte en hoogwaardige printplaten.

Geheugenmodule (DIMM/SODIMM): Desktop-PC / Notebook-PC / Workstation / Server

Om de prestaties te verbeteren van pc's die een snelle verwerking van grote hoeveelheden data vereisen, levert ons bedrijf printplaten voor DIMM's en SODIMM's in diverse vormen, en biedt het ook maatwerkmogelijkheden voor servers of workstations.

SSD:

Desktop-PC/Notebook-PC/Workstation/Server

Met zijn lage energieverbruik en hoge verwerkingssnelheid ontwikkelt de SSD (solid state drive) zich tot een veelbelovend milieuvriendelijk opslagapparaat voor de volgende generatie. Uiteindelijk zal het de standaard secundaire opslag voor pc's worden. Ons bedrijf levert momenteel hoogwaardige, meerlaagse printplaten voor deze toepassing.

Display (LCD/OLED):

OLED-TV/PCMonitor/Notebookmonitor/Mobiel- en tablet-display

De displaysector zal naar verwachting blijven groeien, in lijn met de snelle ontwikkeling van de informatie- en communicatie-industrie. Tegenwoordig worden hoge resolutie, hoge integratie, minimale dikte en lichtgewicht als essentieel beschouwd. Daarnaast levert ons bedrijf Build up Stack via, Staggered via, Filled via en fine pitches aan, afgestemd op de klantbehoefte, om hoogwaardige, hoogdichte printplaten te leveren die geschikt zijn voor diverse displayproducten.

Aan de slag met HDI printplaat

- Blinde via's, begraven via's, Ultra HDI printplaat

- Hoge frequentie laagverlies printplaat materiaal

- Laagverlies hoge snelheid printplaat materialen

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G materiaal

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiaal