- Blinde via’s, begraven via’s, Ultra HDI printplaat

- Hoge frequentie laagverlies printplaat materiaal

- Laagverlies hoge snelheid printplaat materialen

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G materiaal

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiaal

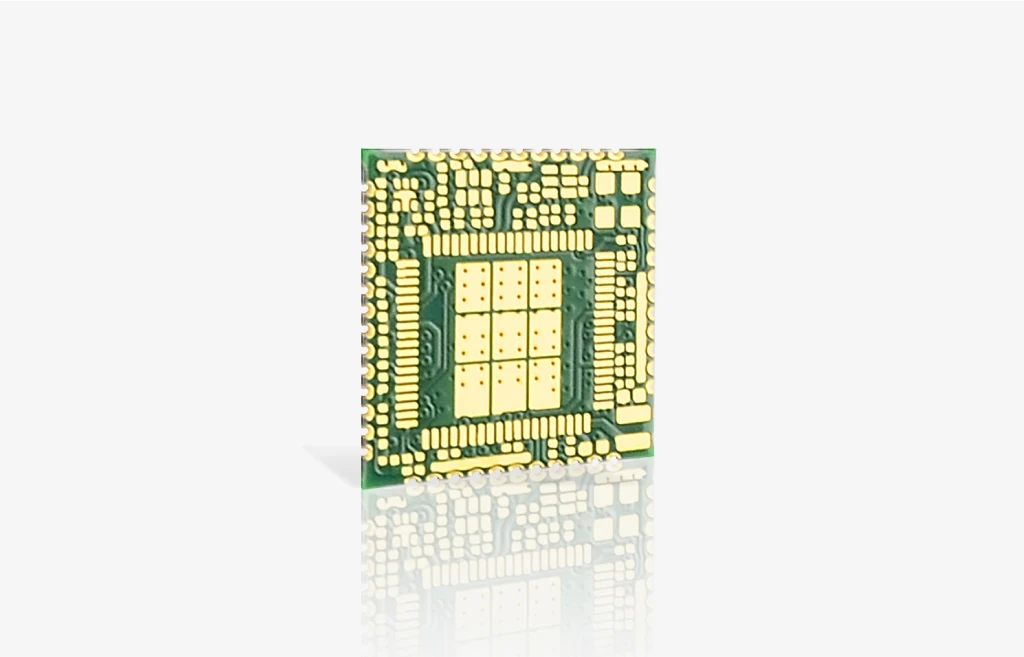

Microvia Printplaat

Microvia’s zijn minuscule gaatjes die door één of meer lagen van een printplaat lopen, doorgaans met diameters variërend van 0,1 mm tot 0,15 mm. Deze microscopische wonderen fungeren als verbindingspaden voor signalen of stroomverbindingen tussen verschillende lagen van de printplaat, waardoor hoogdichte interconnecties mogelijk worden.

Deze kleine structuren maken het mogelijk om sporen naar binnenlagen van een printplaat te leiden met een hoge interconnectiedichtheid en een hoog aantal lagen. Deze structuren bestaan al jaren, maar ze worden steeds gebruikelijker in diverse systemen die meerdere functies op één printplaat vereisen. Als u een grootteonderzoek heeft uitgevoerd en heeft vastgesteld dat u sporen van 6 mil of kleiner nodig heeft om al uw componenten op uw printplaat te plaatsen, is uw ontwerp waarschijnlijk zo compact dat microvia’s nodig zijn om de routing tussen lagen te ondersteunen.

Een microvia is slechts een zeer kleine versie van een typische via, maar de structuur is iets anders. Microvia's hebben een conische frustum-vorm; de via loopt naar binnen toe terwijl deze een laagovergang maakt en eindigt op een pad in de volgende laag. Idealiter overspannen microvia's slechts één enkele laag voor maximale betrouwbaarheid. Ontwerpers kunnen gestapelde microvia's gebruiken om verbindingen over meerdere lagen te vormen, waarbij blinde en begraven microvia's worden opgebouwd tot een stapel om meerdere lagen te bereiken.

Microvia Printplaat Via-structuren

Hoogdichte interconnecties worden volgens IPC-2226 ingedeeld in zes ontwerptypen. Ze zijn gegroepeerd op basis van stackup-kenmerken in de volgende categorieën: Type I, Type II, Type III, Type IV, Type V en Type VI.

TYPE I

1 [C] 0 of 1 [C] 1, met doorlopende via’s van oppervlak tot oppervlak.

TYPE II

1 [C] 0 of 1 [C] 1, met begraven via’s in de kern en kan doorlopende via’s hebben die de buitenlagen van oppervlak tot oppervlak verbinden.

TYPE III

2 [C] 0, twee of meer HDI-lagen toegevoegd aan doorlopende via’s in de kern of van oppervlak tot oppervlak.

TYPE IV

1 [P] 0, waarbij P een passief substraat is zonder elektrische verbindingsfuncties.

TYPE V

Kernloze constructies met behulp van laagparen.

TYPE VI

Alternatieve constructies van kernloze opbouw met behulp van laagparen.

Blinde Microvia's

Blinde microvia’s beginnen in de buitenste laag en eindigen 1 laag eronder, hoewel ze ook 2 lagen onder het oppervlak kunnen eindigen mits de aspectverhouding laag blijft. Als u 2 lagen moet overbruggen, is het beter om gestapelde microvia’s (zie hieronder) of versprongen microvia’s te gebruiken, omdat deze betrouwbaarder zijn. Blinde microvia’s kunnen gevuld of ongevuld zijn.

Begraven Microvia's

Begraven microvia’s hebben in principe dezelfde structuur als blinde via’s en verbinden twee binnenlagen zonder het oppervlak van de printplaat te bereiken. Net als bij blinde microvia’s is het belangrijk dat de aspectverhouding laag blijft en dat ze slechts één laag overbruggen om de betrouwbaarheid en fabricagegemak te waarborgen. Deze via’s worden gevuld met koper, hetzij via een platingproces met puur koper, hetzij met een epoxy + koperhars om een sterke verbinding over de kop van de microvia te garanderen. Het is essentieel dat het gebruikte platingproces holtevrije structuren oplevert voor maximale betrouwbaarheid.

Gestapelde of Versprongen Via's

Gestapelde microvia’s creëren meer ruimte voor hoogdichte bedrading en fan-out van BGAs met kleine pitch, maar verhogen wel de kosten van de printplaat. Gestapelde microvia’s mogen alleen worden gebruikt wanneer het ontwerp onvoldoende ruimte biedt voor versprongen via’s. Microvia’s die op begraven via’s worden gestapeld, vereisen een extra koperafdekking voor de begraven via’s, en microvia’s die op andere microvia’s worden gestapeld, vereisen een extra koperopvulling van de binnenste microvia’s.

Omdat het laag-voor-laagproces voor microvia’s met lage aspectverhouding ze geschikt maakt voor gestapelde toepassingen. Gestapelde microvia’s zijn simpelweg stapels van begraven via’s, of een blinde microvia bovenop begraven microvia’s. Dit is de standaardmethode om meerdere lagen in een HDI-printplaat te verbinden. De interne begraven microvia’s in de stapel moeten worden gevuld met geleidende pasta en geplateerd om een stevig contact te garanderen wanneer de volgende via in de stapel wordt aangebracht. Een alternatief voor gestapelde microvia’s zijn versprongen microvia’s, waarbij microvia’s in opeenvolgende lagen ten opzichte van elkaar verschoven zijn.

HDI Microvia Fabricage

Afhankelijk van de grootte van de via’s kunnen deze mechanisch geboord en geplateerd worden (gevolgd door het stapelen en persen van elke laag), of kunnen ze worden gevormd met een hoogvermogenlaser. Het laatste proces wordt voortdurend verbeterd en heeft de voorkeur in grootschalige printplaatproductie vanwege de hoge doorvoersnelheid. Nieuwe ontwikkelingen in laserboortechnieken maken microvia’s mogelijk tot wel 15 µm klein.

Na het boren en reinigen wordt het via-gat geplateerd, hetzij via een sputterproces, elektrolytische depositie of een chemisch koperplatingproces. Het doel van het platingproces is het voorkomen van holtes, deukjes, bultjes of andere structurele defecten in de gevulde via. Holtes zijn ook een betrouwbaarheidsrisico, omdat spanning zich kan concentreren rond de rand van de holte waar het koper dunner is, indien spanning op de via-structuur wordt uitgeoefend.

Tijdens de fabricage hebben laser-geboorde microvia’s een lager risico op productiedefecten dan conventionele via’s. Mechanisch geboorde microvia’s kunnen defecten vertonen door trillingen van de boor naarmate deze slijt, en mechanisch boren is alleen bruikbaar tot diameters van 6 tot 8 mil, afhankelijk van de gereedschappen van de fabrikant.

Gevulde of Ongevulde Microvia's

Het is mogelijk om microvia’s met koper te vullen of ze ongevuld te laten. Voor begraven microvia’s is het noodzakelijk om het via-gat met koper te vullen, vooral als ze gestapeld worden. Holtes in de binnenkant van de via kunnen leiden tot voortijdige breuk tijdens het reflowproces. Hoewel blinde microvia’s ongevuld kunnen blijven, moeten blinde microvia’s in pads altijd gevuld worden.

Na het vullen zal de fabrikant de microvia plateren. Meestal wordt epoxy met koperhars of puur koper gebruikt voor dit proces. Het proces begint met een conform coating, waarna pulsplating wordt toegepast om de microvia met massief koper te vullen, zodat holtes worden geëlimineerd. Additieven in het vulmateriaal zijn essentieel tijdens het platingproces, omdat hun afwezigheid kan leiden tot holtevorming. Een andere reden voor het gebruik van additieven is om te voorkomen dat koper zich concentreert op de wanden en het bovenoppervlak van de microvia. Onregelmatige koperafzetting langs de via kan ook conform plating veroorzaken, wat weer kan leiden tot holtevorming.

Opties voor Via-vulling

Ter herinnering: een via is een geplateerd koperen gat dat twee of meer lagen in een printplaat met elkaar verbindt. Via-vulling is een speciale productietechniek waarbij via-gaten selectief en volledig met epoxy worden afgesloten. Er zijn veel situaties waarin een printplaatontwerper een via gevuld wil hebben. Enkele belangrijke voordelen zijn:

Via-in-Pad

Een van de grootste voordelen van via-vulling is de mogelijkheid om via-in-pad toe te passen. Dit proces wordt steeds populairder en heeft de voorkeur boven de traditionele “dog bone”-methode om signalen van de BGA via de via naar binnenlagen over te brengen. Bij dit proces, ook wel “active pad” genoemd, worden via’s gevuld, vlakgeschuurd en met koper overplateerd. Hoewel via-in-pad de kosten verhoogt, biedt het aanzienlijke voordelen ten opzichte van conventionele through-hole-technologie.

Enkele belangrijke voordelen zijn:

- Smallere BGA-pitches

- Verbeterde warmteafvoer

- Minder lagen of een kleinere boardgrootte, wat uiteindelijk kosten kan besparen

- Hogere routingdichtheid (meer dichtheid per laag)

- Versterkte padbevestiging

- Biedt hoogfrequente ontwerpen de kortst mogelijke route naar bypass-condensatoren

- Oplossing voor hoogfrequente ontwerpuitdagingen en beperkingen, zoals lage inductantie

Geleidende Via-vulling

Geleidende via-vulling zorgt voor een efficiënte overdracht van elektrische signalen van de ene naar de andere kant van de printplaat, terwijl het ook de thermische geleidbaarheid van de via verbetert. Geleidend gevulde via’s (meestal koper of zilver) zijn vooral nuttig om grote hoeveelheden warmte van componenten af te voeren, omdat het metalen vulmateriaal warmte wegvoert van de IC.

Zilverepoxy is kosteneffectiever en wordt vaker gebruikt, maar kopergeleidende epoxy is veel beter wat betreft thermische geleidbaarheid. Beide verbeteren echter de kwaliteit van stroomgeleiding tussen de via’s en de interne lagen van de printplaat. Het is belangrijk op te merken dat geleidende via-vulling ongeveer 5x duurder is dan niet-geleidende vulling.

Niet-geleidende Via-vulling

Niet-geleidende via-vulling volgt hetzelfde proces als geleidende vulling, maar wordt meestal toegepast om te voorkomen dat soldeer of andere verontreinigingen in de via terechtkomen, in plaats van warmte en signalen te geleiden. Het biedt ook structurele ondersteuning voor een koperen pad dat het gat bedekt in het geval van een via-in-pad. Houd er rekening mee dat de via’s nog steeds met koper geplateerd zijn, waardoor ze warmte en elektrische signalen blijven geleiden. Het enige verschil met traditionele via’s is dat de lucht in de holte wordt vervangen door vulmateriaal.

Het wordt altijd aanbevolen om de CTE-waarden van het vulmateriaal af te stemmen op het omringende laminaat om toekomstige scheuren door uitzetting of krimp te voorkomen. Omdat het vulmateriaal sneller opwarmt en uitzet dan het laminaat, kan deze ongelijke uitzetting leiden tot scheuren tussen het pad en de via-wand.

Koper-geplateerde Afgesloten Via's

De meeste printplaatontwerpers hebben ervaring met epoxy-gevulde via’s, maar velen zijn niet bekend met het proces van koperplating om doorlopende via’s en/of microvia’s af te sluiten, aangezien niet alle printplaatfabrikanten de benodigde apparatuur hiervoor hebben.

Benchuang Electronics heeft een proces ontwikkeld waarmee we doorlopende via’s tot 12 mil diameter kunnen afsluiten met koperplating, zonder zorgen over holtes, luchtbellen of vastzittend vloeistof in de gaten. Zonder twijfel bieden afgesloten via’s 10x betere thermische geleidbaarheid dan andere via-vulmethoden, wat het de logische keuze maakt voor warmteafvoer.

Over het algemeen kiezen we voor koperplating bij een aspectverhouding van 10:1 of een via-diameter kleiner dan 8 mil, maar er zijn specifieke situaties waarin vullen of afsluiten moeilijk is:

- Dunne materialen of substraten (minder dan 20 mil) zijn lastiger te planariseren omdat het materiaal kan scheuren of vervormen.

- Bij wrap-plating, waarbij de eindoppervlakken een koperopbouw hebben, worden fijne lijnen/spaties moeilijker te verwerken.

- PTFE/Teflon-materialen vervormen aanzienlijk.

Versprongen Microvia's

Net als gestapelde via’s verbinden versprongen via’s verschillende lagen van de printplaat. Ze staan echter nooit direct in contact met elkaar, omdat hun boorassen gescheiden zijn, wat hun positie op aangrenzende lagen verplaatst.

Het verspringen van microvia’s vereist minder ontwerpstappen. Omdat het geboorde gat niet direct boven het onderliggende gat ligt, hebben laser-geboorde versprongen via’s geen koperopvulling nodig. Dit maakt het ontwerp minder complex.

Bij het ontwerpen van een versprongen via-structuur is de afstand tussen de laser-geboorde gaten het belangrijkste aandachtspunt. De haalbaarheid van een versprongen via-ontwerp hangt af van de verticale afstand tussen de middelpunten van twee aangrenzende microvia’s. Een werkbaar versprongen ontwerp vereist dat de verticale scheiding groter is dan de diameter van de microvia.

Het stapelen van microvia's oefent druk uit op de via-wanden. Deze druk kan de bovenste via van zijn pad losmaken. Daarom geven ontwerpers de voorkeur aan een versprongen microvia-configuratie wanneer ze meer dan twee lagen moeten verbinden.

Echter, als het ontwerp ruimtebeperkingen heeft, zijn versprongen via's mogelijk niet de juiste keuze. Hoewel minder complex, nemen versprongen via's meer ruimte op de printplaat in beslag. Aan de andere kant hebben versprongen via's verwaarloosbare overspraakproblemen vanwege de offset. Verspringen introduceert meer discontinuïteit in het signaalpad, wat het moeilijk maakt om een uniforme via-impedantie te handhaven in hoogfrequente ontwerpen.

Gestapelde Microvia's

Gestapelde via’s hebben de via’s direct bovenop elkaar geplaatst. De operator boort elke via en plateert deze voordat deze bovenop een andere wordt gestapeld om verschillende lagen te verbinden. Er worden twee smalle anulaire ringen gebruikt, één aan de bovenkant en één aan de onderkant. De bovenste anulaire ring zorgt voor nauwkeurige positionering, terwijl de onderste de elektrische verbinding verzorgt.

De operator vult de gestapelde via’s met elektrogeplateerd koper. Dit biedt niet alleen structurele ondersteuning, maar zorgt ook voor een solide elektrische verbinding. Onjuiste afzetting kan echter defecten veroorzaken, zoals holtes en inferieure hechting tussen de basis van de via en het doelpad eronder, wat de betrouwbaarheid van de gestapelde via’s aantast.

Hoewel compactheid het belangrijkste voordeel is van gestapelde via's, zorgen gestapelde via's in HDI-printplaten ook voor flexibiliteit tijdens het routen. Bovendien helpen gestapelde via's om een goed gecontroleerde impedantie van het signaal van bron naar bestemming te behouden.

Druk uitoefenen op de microvia vanuit de z-as van het diëlektricum heeft daadwerkelijk invloed op de betrouwbaarheid. Dit komt door een mismatch in de CTE van de materialen. Neem bijvoorbeeld de situatie boven de glasovergangstemperatuur. Terwijl koper slechts tot 16 delen per miljoen uitzet, zet het diëlektricum bijna 200 delen per miljoen uit.

Zolang er slechts één laag aanwezig is, is er niet veel aan de hand. Het verschil wordt echt merkbaar wanneer het aantal lagen toeneemt tot twee of meer. Bij drie of meer lagen overschrijdt de mismatch bijvoorbeeld de tolerantiegrenzen. Dit kan leiden tot microvia-falen door scheuren in de via-huls of hoeken. Dit heeft ertoe geleid dat ontwerpers de via's liever verspringen dan ze verticaal te stapelen.

Aan de slag met Microvia printplaat

- Blinde via's, begraven via's, Ultra HDI printplaat

- Hoge frequentie laagverlies printplaat materiaal

- Laagverlies hoge snelheid printplaat materialen

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G materiaal

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE materiaal