- Blinda via, begravda via, Ultra HDI-kretskort

- Högfrekventa lågförlustkretskortsmaterial

- Lågförlustmaterial för höghastighetskretskort

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G-material

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE-material

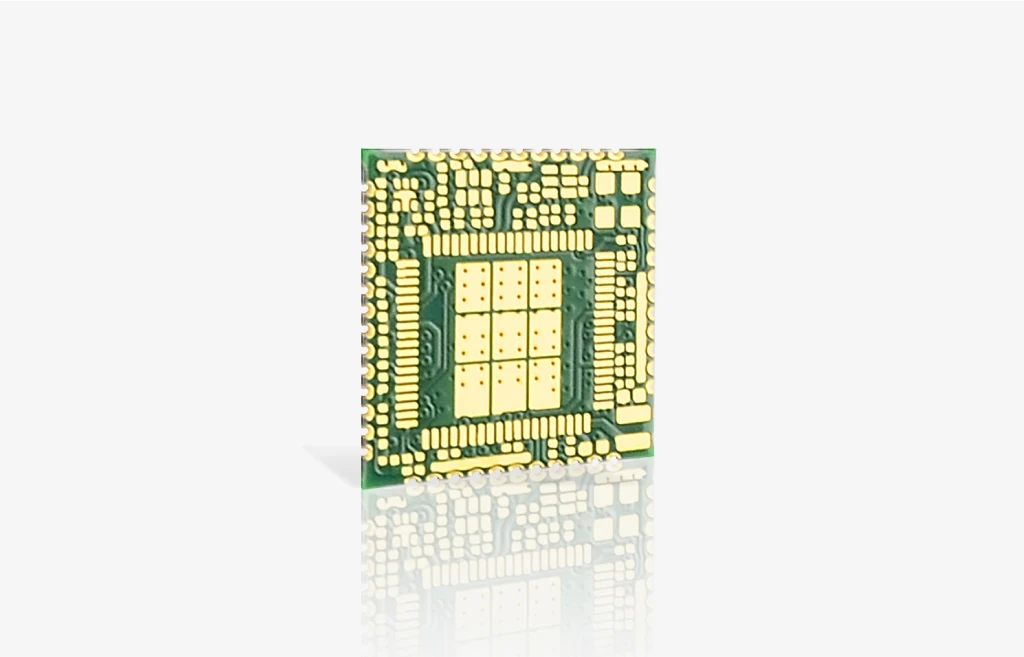

Mikrovia-kretskort

Mikrovia är små hål som passerar ett eller flera lager i ett kretskort, vanligtvis med diametrar mellan 0,1 mm och 0,15 mm. Dessa mikroskopiska underverk fungerar som banor för signaler eller strömförsörjning mellan olika lager på kretskortet, vilket möjliggör högdensitetsinterkonnektioner.

Dessa små strukturer låter spår nå inre lager i ett kretskort med hög interkonnektionstäthet och stort antal lager. Dessa strukturer har funnits i flera år, men de blir allt vanligare i olika system som kräver flera funktioner på ett enda kretskort. Om du har genomfört en storleksstudie och kommit fram till att du behöver spår på 6 mil eller mindre för att få plats med alla komponenter på ditt kretskort, är din design sannolikt tillräckligt tät för att mikrovia behövs för att underlätta routning mellan lagren.

En mikrovia är helt enkelt en mycket liten version av en typisk via, men strukturen skiljer sig något. Mikrovia har en konisk frustumform; via:en smalnar av inåt när den gör en lagerövergång och avslutas vid en pad i nästa lager. Helst bör mikrovia endast sträcka sig över ett enda lager för maximal tillförlitlighet. Designers kan använda staplade mikrovia för att skapa förbindelser över flera lager, där blinda och begravda mikrovia byggs upp i en stapel för att nå över flera lager.

Mikrovia-strukturer i kretskort

Högdensitetsinterkonnektioner kategoriseras i sex designtyper enligt IPC-2226. De grupperas efter uppbyggnadsegenskaper i följande kategorier: Typ I, Typ II, Typ III, Typ IV, Typ V och Typ VI.

TYP I

1[C]0 eller 1[C]1, med genomgående via från yta till yta.

TYP II

1[C]0 eller 1[C]1, med begravda via i kärnan och kan ha genomgående via som förbinder ytterlagen från yta till yta.

TYP III

2[C]0, två eller fler HDI-lager tillagda till genomgående via i kärnan eller från yta till yta.

TYP IV

1[P]0, där P är ett passivt substrat utan elektriska förbindningsfunktioner.

TYP V

Kärnlös konstruktion med lagerpar.

TYP VI

Alternativa konstruktioner av kärnlös uppbyggnad med lagerpar.

Blinda Mikrovia

Blinda mikrovia börjar i ytterlagret och slutar 1 lager under ytan, även om de kan sluta 2 lager under ytterlagret om förhållandet mellan diameter och djup (aspect ratio) hålls lågt. Om du behöver sträcka dig över 2 lager är det bättre att använda staplade mikrovia (se nedan) eller förskjutna mikrovia, eftersom dessa är mer tillförlitliga. Blinda mikrovia kan vara fyllda eller ofyllda.

Begravda Mikrovia

Begravda mikrovia har i princip samma struktur som blinda via och sträcker sig mellan två inre lager utan att nå någon av kretskortets ytor. Precis som med blinda mikrovia är det bäst att förhållandet mellan diameter och djup hålls lågt och att de sträcker sig över ett enda lager för att säkerställa tillförlitlighet och enkel tillverkning. Dessa via fylls med koppar, antingen genom en plätteringsprocess med ren koppar eller med en epoxy-kopparharts för att säkerställa en stark förbindelse över mikrovia:ns öppning. Det är viktigt att plätteringsprocessen resulterar i strukturer utan tomrum för att säkerställa maximal tillförlitlighet.

Staplade eller Förskjutna Via

Staplade mikrovia skapar mer utrymme för högdensitetskablagring och utsträckning från BGA-komponenter med låg pitch, men det ökar kostnaden för kretskortet. Staplade mikrovia bör endast användas när designen inte har tillräckligt med utrymme för att använda förskjutna via. Mikrovia staplade på begravda via kräver en extra kopparkappsplätteringsprocess för de begravda via:erna, och mikrovia staplade på andra mikrovia kräver ytterligare kopparfyllning av de inre lagrens mikrovia.

Eftersom processen för att skapa mikrovia med lågt förhållande mellan diameter och djup gör dem användbara i staplade applikationer, är staplade mikrovia helt enkelt staplar av begravda via eller en blind mikrovia staplad ovanpå begravda mikrovia. Detta är standardmetoden för att sträcka sig över flera lager i ett HDI-kretskort. De inre begravda mikrovia:erna i stapeln måste fyllas med ledande pasta och plätteras över för att säkerställa stark kontakt när nästa via i stapeln deponeras och plätteras. Alternativet till staplade mikrovia är förskjutna mikrovia, där mikrovia på på varandra följande lager är förskjutna i förhållande till varandra.

Tillverkning av HDI-mikrovia

Beroende på storleken på via:erna kan de borras mekaniskt och pläteras (följt av staplning och pressning av varje lager), eller så kan de formas med en högpresterande laser. Den senare processen förbättras ständigt och föredras vid högvolymstillverkning av kretskort tack vare sin höga produktivitet. Nya framsteg inom lasermetoder driver ner mikrovia-storlekar till så lite som 15 µm.

Efter borrning och rengöring pläteras via-hålet, antingen genom en sönderfallsprocess, elektrolytisk deposition eller en kopparpläteringsprocess utan ström. Målet med pläteringsprocessen är att förhindra bildandet av tomrum, fördjupningar, upphöjningar eller andra strukturella defekter i den fyllda via:n. Tomrum är också en tillförlitlighetsfråga eftersom spänningar kan koncentreras kring kanten av tomrummet där kopparen är tunnare om spänning appliceras på via-strukturen.

Vid tillverkning har laserborrade mikrovia lägre risk för tillverkningsdefekter än vanliga via. Mekaniskt borrade mikrovia kan ha defekter på grund av borrvibrationer när borret slits ut, och mekanisk mikrovia-borrning är endast användbar ner till 6–8 mil i diameter, beroende på tillverkarens verktyg.

Fyllda eller Ofyllda Mikrovia

Det är möjligt att antingen fylla mikrovia med koppar eller lämna dem ofyllda. För begravda mikrovia är det nödvändigt att fylla via-hålet med koppar, särskilt om de ska staplas. Eventuella tomrum i via:ns inre kan leda till förtida brott under lödbearbetning. Även om det är möjligt att lämna blinda mikrovia ofyllda, måste blinda mikrovia under pad alltid fyllas.

Efter fyllning kommer tillverkaren att plätera mikrovia:n. De använder vanligtvis epoxy-kopparharts eller ren koppar för processen. Genom att börja med en konform beläggning använder tillverkaren vanligtvis pulserande plättring för att fylla mikrovia:ns kropp med fast koppar och därmed eliminera tomrum. Tillsatsmedel i fyllnadsmaterialet är nödvändiga under plätteringsprocessen, eftersom deras frånvaro kan leda till bildning av tomrum. En annan anledning till att använda tillsatsmedel är att förhindra att koppar koncentreras på via:ns väggar och överyta. Ojämn deposition av koppar längs via:ns kropp kan också vara konform plättring, vilket kan leda till bildning av tomrum.

Alternativ för Via-fyllning

Som en påminnelse är en via ett kopparpläterat hål som används för att koppla samman två eller flera lager i ett kretskort. Via-fyllning är en speciell tillverkningsteknik för kretskort som används för att selektivt och helt stänga via-hål med epoxy. Det finns många tillfällen då en PCB-designer kanske vill ha en via fylld. Några viktiga fördelar är:

Via-In-Pad

Kanske en av de största fördelarna med via-fyllning är möjligheten att implementera via-in-pad. Denna process blir allt populärare och föredras framför den traditionella ”dog bone”-metoden för att överföra signal från BGA:n, genom via:n och vidare till inre lager. I denna process, även kallad aktiv pad, fylls via:erna, planeras och plätteras över med koppar. Även om via-in-pad-processen ökar kostnaden kan det finnas betydande fördelar jämfört med konventionell genomgående hålteknik.

Några viktiga fördelar är:

- Tätare BGA-pitch

- Ökad termisk avledning

- Minskat lagerantal eller kortstorlek, vilket i slutändan kan sänka kostnaden

- Förbättrad routningstäthet (högre densitet per lager)

- Förstärkt pad-fäste

- Ger högfrevensdesigner den kortaste möjliga vägen till bypass-kondensatorer

- Övervinner problem och begränsningar med höghastighetsdesign, såsom låg induktans

Konduktiv Via-fyllning

Konduktiv via-fyllning möjliggör effektiv överföring av elektriska signaler från ena sidan av kretskortet till den andra, samtidigt som den förbättrar via:ns termiska egenskaper. Konduktivt fyllda via (koppar eller silver är de vanligaste) är särskilt användbara för att leda bort stora mängder värme från komponenter, eftersom den metalliska fyllningen drar bort värme från IC:n.

Silverepoxy är mer kostnadseffektivt och används oftare, men kopparkonduktiv epoxy är långt bättre när det gäller termisk konduktivitet. Båda alternativen förbättrar dock kvaliteten på strömledningen mellan via:erna och kretskortets inre lager. Det bör noteras att konduktiv via-fyllning kostar ungefär 5 gånger mer än icke-konduktiv fyllning.

Icke-Konduktiv Via-fyllning

Icke-konduktiv via-fyllning utförs med samma process som konduktiv fyllning, men används vanligtvis för att förhindra att lödtenn eller andra föroreningar tränger in i via:n, snarare än för att leda värme och signaler. Det ger också strukturell stabilitet för en kopparpad som täcker hålet i fallet med via-in-pad. Observera att via:erna fortfarande är pläterade med koppar, så de kommer att leda värme och elektriska signaler – den enda skillnaden jämfört med traditionella via är att luften i hålet ersätts av fyllmaterialet.

Det rekommenderas alltid att matcha CTE-värdena (värmexpansionskoefficient) för via-fyllningen med det omgivande laminatet för att undvika framtida sprickbildningar på grund av krympning eller expansion. Eftersom via-fyllmaterialet värms upp och expanderar mycket snabbare än laminatet kan denna ojämna expansion orsaka sprickor mellan pad:en och hålväggen.

Kopparpläterade Slutna Via

De flesta PCB-designers har erfarenhet av att använda epoxyfyllda via, men många är inte bekanta med processen att kopparplätera igen via (både genomgående via och/eller mikrovia), eftersom inte alla kretskortstillverkare har investerat i rätt utrustning för denna process.

Benchuang Electronics har utvecklat en process som gör det möjligt för oss att plätera igen genomgående via med en diameter upp till 12 mil (0,3 mm) utan risk för tomrum, luftfickor eller fasta partiklar i hålen. Utan tvekan ger kopparpläterade slutna via 10 gånger bättre termisk konduktivitet än andra via-fyllningslösningar, vilket gör det till det mest logiska valet för värmeavledning.

Generellt sett väljer vi att kopparplätera igen via när förhållandet mellan diameter och djup (aspect ratio) når 10:1 eller när via-diametern är mindre än 8 mil, men det finns andra specifika fall där det är mycket svårt att fylla eller plätera igen via:

- Tunna material eller substrat (mindre än 20 mil) är svårare att bearbeta vid planarering eftersom materialet kan slitas och/eller deformeras.

- Om wrap-plättring krävs (där ytorna byggs upp med extra koppar) blir det svårare att bearbeta tunna ledare och små mellanrum.

- PTFE/Teflon-material deformeras kraftigt under processen.

Förskjutna Mikrovia

Precis som staplade via ansluter förskjutna via olika lager på kretskortet. Dock är de aldrig i direkt kontakt med varandra eftersom deras borraxlar är separata, vilket gör att deras position på intilliggande lager är förskjuten.

Att förskjuta mikrovia kräver färre designsteg. Eftersom det borrade hålet inte ligger direkt ovanför det underliggande behöver laserborrade förskjutna via inte fyllas med koppar. Detta gör designen mindre komplicerad.

När man designar en förskjuten via-struktur är avståndet mellan de laserborrade hålen den främsta frågan. Möjligheten för en förskjuten via-design beror på det vertikala avståndet mellan centrum för två närliggande mikrovia. En genomförbar förskjuten design kräver att det vertikala avståndet är större än mikrovia:ns diameter.

Att stapla mikrovia utövar tryck på via-väggarna. Trycket kan lossa den översta via:n från dess pad. Därför föredrar designers en förskjuten mikrovia-konfiguration när de behöver sammankoppla mer än två lager.

Men om designen har begränsat utrymme kanske förskjutna via inte är rätt val. Även om de är mindre komplexa tar förskjutna via upp mer plats på kretskortet. Å andra sidan har förskjutna via försumbara problem med korssamverkan (crosstalk) på grund av förskjutningen. Förskjutning introducerar dock mer diskontinuitet i signalbanan, vilket gör det svårare att upprätthålla en enhetlig via-impedans i höghastighetsdesigner.

Staplade Mikrovia

Staplade via har via:erna placerade direkt ovanpå varandra. Operatören borrar varje via och pläterar den innan den staplas ovanpå en annan för att koppla samman olika lager. De använder två smala anulära ringar, en på toppen och en på botten. Den övre anulära ringen hjälper till med exakt positionering, medan den nedre skapar den elektriska förbindelsen.

Operatören fyller de staplade via:erna med elektropläterad koppar. Detta ger inte bara strukturell stabilitet utan säkerställer också en robust elektrisk förbindelse. Dock kan felaktig deposition leda till defekter som tomrum och undermålig bindning mellan via:ns bas och målgolvet under, vilket försämrar de staplade via:ernas tillförlitlighet.

Även om kompakthet är den främsta fördelen med staplade via, säkerställer staplade via i HDI-kretskort också flexibilitet under praktisk routning. Dessutom hjälper staplade via till att upprätthålla en korrekt kontrollerad impedans för signalen från källan till destinationen.

Tryck från dielektrikumets z-axel på mikrovia:n påverkar faktiskt tillförlitligheten. Anledningen till detta är en felmatchning i materialens CTE (värmexpansionskoefficient). Till exempel, betrakta situationen bortom glasövergångstemperaturen. Medan koppar endast expanderar upp till 16 delar per miljon, expanderar dielektrikumet nästan 200 delar per miljon.

Så länge endast ett enda lager är närvarande uppstår inga större problem. Avvikelsen börjar verkligen när antalet lager ökar till två eller fler. Till exempel, med tre eller fler lager överskrider felmatchningen toleransgränserna. Det kan leda till mikrovia-fel på grund av att via:ns cylinder eller hörn spricker. Detta ledde till att designers började använda förskjutna via istället för att stapla dem vertikalt.

Kom igång med Mikrovia-kretskort

- Blinda via, begravda via, Ultra HDI-kretskort

- Högfrekventa lågförlustkretskortsmaterial

- Lågförlustmaterial för höghastighetskretskort

- R-5775, R-5785, R-5795, TU-872 SLK, TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G-material

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE-material