- 盲孔、埋孔、Ultra HDI 印刷電路板

- 高頻低損耗PCB材料

- 低損耗高速PCB材料

- R-5775, R-5785, R-5795, TU-872 SLK , TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G 材料

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE 材料

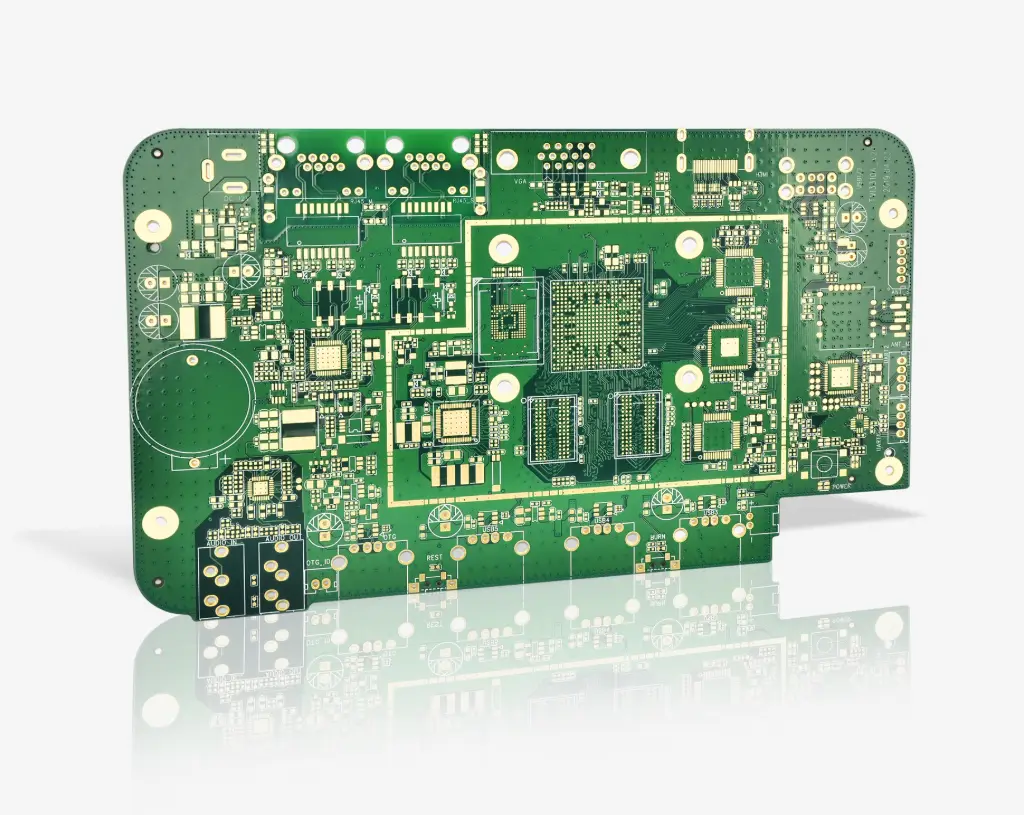

多層印刷電路板

多層PCB是指具有三層或更多導電銅層的印刷電路板。導電箔呈現為多層的雙面電路板結構。不同的內層通常以核心 (Core) 為基底成對處理,然後使用半固化片 (Prepreg) 作為絕緣層將各層壓合在一起。這些層被安排成雙面都可以用於安裝元件,並在電路板內部實現額外的導線佈局或電氣連接。導孔 (Vias) 是實現多層PCB各層之間電氣連接的主要方式。

許多產品採用多層PCB,包括:

· 電腦

· 醫療設備

· 車載系統

· GPS與衛星系統

· 工業控制系統

多層PCB應用 (Multilayer PCB Application)

路由器/交換機PCB

這些是用於連接局域網 (LAN) 與局域網 (LAN) 或局域網 (LAN) 與廣域網 (WAN) 的網絡設備。

· 路由器 (Router):作為網絡間的導向設備,主要負責外部通信網絡的管理,確保多個網絡之間的適當通信。

· 交換機 (Switch):則負責獨立網絡的通信,即使在數據傳輸路徑中有多個數據包同時擁擠時,仍能保證額定通信容量,確保輸入速度不受延遲影響,即使通信量增加,速度也能穩定。

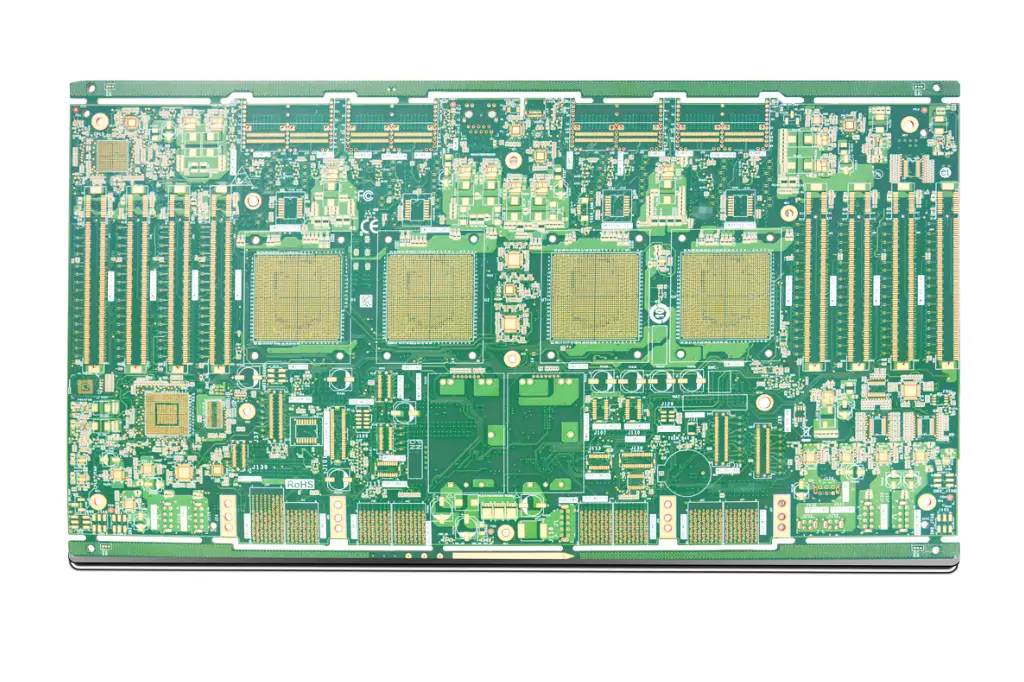

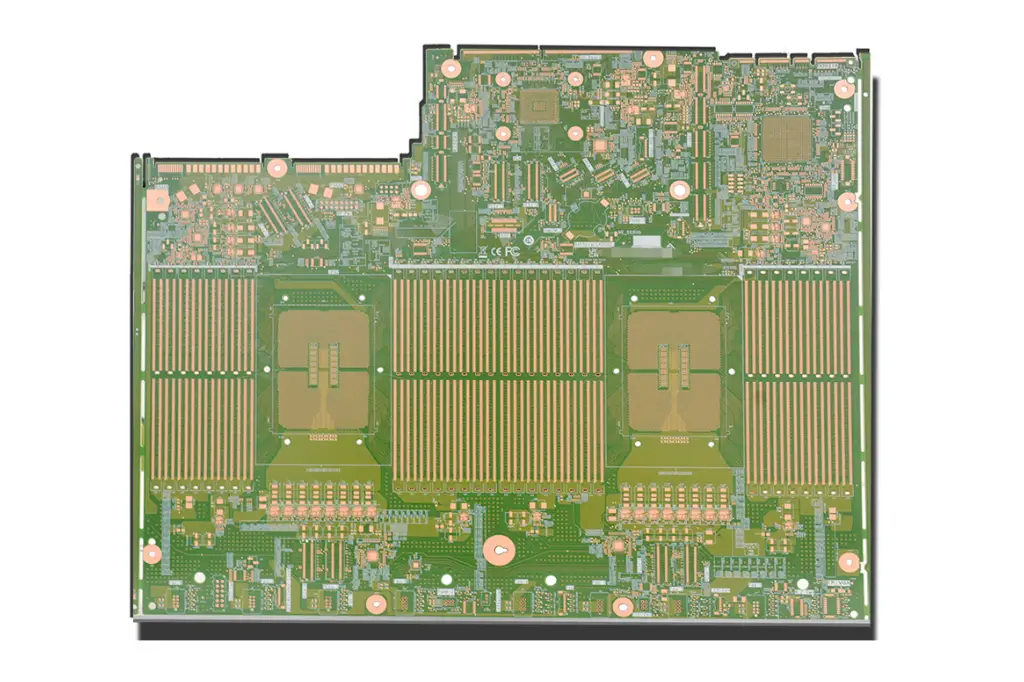

背板PCB (Backplane PCB)

背板PCB是一種用於路由器 (Router) 和交換機 (Switch) 之間的連接器電路板。在實際的大型背板上,通過多個路由器、交換機及其他設備的插槽實現安裝,並創建設備之間數據傳輸的路徑。

背板或稱 “背板面板 (Back Panels)” 通常比標準PCB具有更高的層數,通常為20至40層甚至更多。這些電路板尺寸大且厚,帶有多排壓接孔,用於高速連接器的安裝。這些連接器允許子卡 (Daughter Cards) 或線卡 (Line Cards) 輕鬆插入或更換。

· 被動式背板:缺少板載處理器及存儲設備。

· 主動式背板:內建處理功能。在某些情況下,線卡可以從兩側插入,這類背板被稱為 中板 (Midplanes)。

背板應用特點:背板應用需要極高的數據傳輸速度(>

100 GHz)。數據傳輸的可靠性至關重要,以確保0數據包丟失。因此,信號完整性 (Signal Integrity, SI) 在背板系統中尤為關鍵。

基材要求:背板所用的基材通常為超低損耗材料,並可能使用低介電常數 (Low Dk) 玻璃布及HVLP銅箔。為減少編織效應與偏移,生產中可採用圖像旋轉或鋸齒形布線設計。

背鑽技術 (Back Drilling)

背鑽技術用於移除通孔 (PTH) 中未使用的部分(稱為 stub),這些 stub 會引起信號反射並降低信號完整性 (Signal Integrity, SI)。我們的先進背鑽設備具備面板映射功能,可確保鑽孔深度的一致性及重複性。

奔創電子能夠從電路板的雙面進行不同深度的背鑽操作。此外,還可以採用盲孔及埋孔的設計,以縮短導孔的柱狀結構長度,進一步提升信號完整性。

奔創電子提供快速交期及量產的背板組裝服務,包含以下特性:

· UL® 認證的混合結構:整合 FR4、低損耗層壓板、盲孔與埋孔設計。

· 通孔信號完整性優化 (PTH SI Optimization)。

· 埋入式電容 (Buried Capacitance®) 和厚膜電阻。

· 符合 RoHS 規範的表面處理技術。

伺服器/存儲設備PCB (Server / Storage PCB)

適用於高端伺服器/存儲設備的PCB,專門用於大容量數據的存儲與操作。

隨著IT行業的快速發展,對於高效維護和管理大數據的需求與重要性日益增加。

奔創電子憑藉超多層PCB的先進技術,成功進入大中華地區的白盒伺服器市場。我們通過為知名全球客戶提供高質量服務,成為市場的領導者

超級計算機 (HPC) PCB

適用於超級計算機的PCB,專為執行超高速算術運算而設計。

HPC(高性能計算)通常被稱為超級計算機,主要應用於研究機構、中國氣象局以及大型企業,用於快速處理海量數據。由於市場規模通常取決於政府的投資規模,該領域的需求具有高度波動性且技術更新迅速的特點。

航空航天PCB (Aerospace PCB)

航空航天行業對其供應商施加了嚴格的標準,原因不難理解。沒有其他行業面臨如此高的風險,同時具有實現巨大成功或發生嚴重災難的潛在可能性。航空航天所需的設備必須具有非凡的精密性與可靠性,而這也包括航空航天PCB的可靠性。

印刷電路板(PCB)的設計和性能是所有航空航天系統的核心,必須做到無可挑剔。為了確保所需的質量,航空航天領域的供應商必須符合AS9100標準,該標準在ISO9001國際質量系統要求的基礎上增加了更多額外措施,為所有參與者提供了更深層次的保護。

技術與投資:在印刷電路板(PCB)方面,航空航天行業對高技術性能的需求與日俱增,同時需要具有成本效益的解決方案。

奔創電子已投資於先進的製造設備和技術專業知識,專注於滿足該行業所需的高性能、可靠性以及極端環境耐受能力。

附加要求:航空航天PCB的額外要求可能包括:

· 預期壽命超過5年(有時可延長至15年或更久)。

· 在惡劣條件下運行的能力,例如極端溫度、濕度、震動和撞擊。

· 抵抗惡劣環境條件的能力,包括鹽霧、沙塵吹襲以及太陽輻射等。

奔創電子致力於為航空航天行業提供能夠承受這些挑戰的高性能PCB,確保可靠性並滿足極端環境中的使用需求。

探針卡 (Probe Card)

探針卡是一種連接主測試系統與探針站(半導體晶圓自動進料裝置)至晶圓的電路板,用於檢測半導體晶圓上每個芯片的質量與缺陷。它是一種介面裝置,用於檢查晶圓內個別半導體的電氣特性,是半導體製程中的前段測試工具。

探針卡是一種連接芯片與測試機之間的檢測裝置,用於檢測半導體在運作過程中的狀態。在半導體晶圓進入封裝製程前,探針卡會檢查DUT(被測設備)的故障情況。

負載板 (Load Board)

負載板是一種介面裝置,用於測試半導體後製程封裝(IC)的電氣特性、功能與性能。

在半導體生產中,負載板用於執行多種IC測試。負載板作為IC與自動測試設備 (ATE) 之間的介面,負責傳輸信號或電氣特性,確保IC測試的準確性與效率。

燒機板 (Burn-In Board)

燒機板是一種高溫PCB,用於通過施加極端高溫和高壓應力來早期檢測壽命較短的半導體,並進行燒機測試時裝載測試元件的夾具。

我們的印刷電路板製造能力涵蓋多樣化的密度、層數、材料、製程與表面處理,並以快速交期著稱——2層PCB項目最快當天交付,多層PCB項目最快可在24小時內完成。

奔創電子在燒機板 (BIB) 的設計與製造領域處於市場領導地位。燒機板是一種在燒機測試過程中作為夾具使用的印刷電路板,該過程是ASIC可靠性測試的一部分,用於對印刷電路板元件施加壓力以檢測故障。燒機板包含用於安裝測試ASIC的插座,並設計為在高溫測試中具有足夠的耐受性。我們的專家確保所有的有源/無源元件和連接器均符合高溫要求,所有材料和元件均符合高溫及爐齡化要求。

設計與製造:從材料選擇到元件選擇,我們根據測試特性仔細挑選每一項材料,以滿足客戶的規格要求。我們為所有系統類型提供燒機板,並針對各種測試條件(包括HTOL、LTOL、PTC、HAST和85/85)提供解決方案。每塊燒機板均由專注於燒機板設計的工程師設計,可根據客戶的應用需求與規格量身打造。

我們提供快速交期,無論是通用型板設計還是客製化PCB設計,均能高效交付。我們擅長處理各種尺寸、複雜度的燒機板,包括BGA、LGA、QFP、DIP、自定義插座以及多層PCB,適用於原型製作與量產需求。

高溫應用:我們可根據測試所需的溫度範圍(125°C至250°C),使用高Tg FR4或特殊聚酰亞胺材料製造燒機板,以滿足不同的高溫測試需求。

ADAS RF雷達PCB

汽車雷達PCB將為汽車領域開啟全新的通信時代。

ADAS(先進駕駛輔助系統)是一種在PCB上形成77~79GHz高頻天線的產品,具有傳輸與接收汽車距離、位置和信息的特性。

目前每輛車輛內部配備2~6片ADAS雷達PCB,隨著未來自動駕駛的發展,需求預計將增加至每輛車20片。奔創電子基於使用特殊原材料製作超多層PCB的技術專業知識,正與全球客戶合作專注於此類產品的開發。

奔創電子的全面解決方案:奔創電子是先進技術和高可靠性印刷電路板(PCB)的戰略供應商,服務於OEM及一級汽車電子製造商。我們提供一站式解決方案,支持汽車客戶的廣泛PCB需求,從區域樣品、超快速交期到大批量生產,從厚銅技術到RF/mmWave技術,奔創的工程團隊可全方位支援。

奔創致力於在先進駕駛輔助系統(ADAS)、電動移動性(e-mobility)及高電流、高電壓、高熱負載應用和連接性方面的不斷創新與技術專長,為汽車電子行業提供先進解決方案並滿足客戶的高標準需求。

射頻PCB (Radio Frequency PCB)

射頻印刷電路板(RF PCB)是運行頻率超過100MHz的高頻PCB;當頻率超過2GHz時,則歸類為微波PCB。

射頻(RF)印刷電路板能處理從極低頻率到極高頻率的電波,通常應用於涉及通信信號的項目,包括手機、衛星通信、軍用雷達等領域。

RF微波PCB是一種專門設計用於處理RF及微波頻率範圍內高頻信號的PCB,其設計目標是實現最小的信號損失和最大的信號完整性。這些PCB廣泛應用於無線通信系統、衛星通信系統、雷達系統及其他高頻電子系統中。

其設計與製造需要專業的知識與經驗,以確保達到預期的性能要求。

多層PCB製造 (Multilayer PCB Manufacturing)

對多層印刷電路板(PCB)的需求持續增加。隨著電子設備向更小、更快、更強大的方向發展,多層PCB的應用變得越來越普及。多層板的製造能力為工程師創造了更多可能性,使其能設計出更高密度的電路板,進一步推動設備的小型化。這是雙面板無法提供的一項巨大優勢。

多層PCB製造能力

下載我們的多層PCB設計指南

為了避免一開始就出錯,我們整理了設計規範,您可以將其作為檢查清單使用。

該文件列出了通常與多層PCB相關的一些製造特性。文件中所列的特性限制並非全面,因為我們的經驗豐富的工程師已經與各類PCB材料合作過,具備足夠的知識與專業能力來提供建議,並回答您所有關於多層PCB的問題。

最重要的是,我們的工程師了解如何在項目中協助提升可製造性,並識別潛在的成本驅動因素。

| Description | Production | Advanced |

|---|---|---|

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 30oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

| Board Dimensions | ||

| Max. Finish Board Size | 19”X26” | 20”X28” |

| min. Finish Board Size | 0.2"X0.2" | 0.15"X0.15" |

| Max. Board Thickness | 0.300"(+/-10%) | 0.350"(+/-8%) |

| Min. Board Thickness | 0.007"(+/-10%) | 0.005"(+/-10%) |

| Lamination | ||

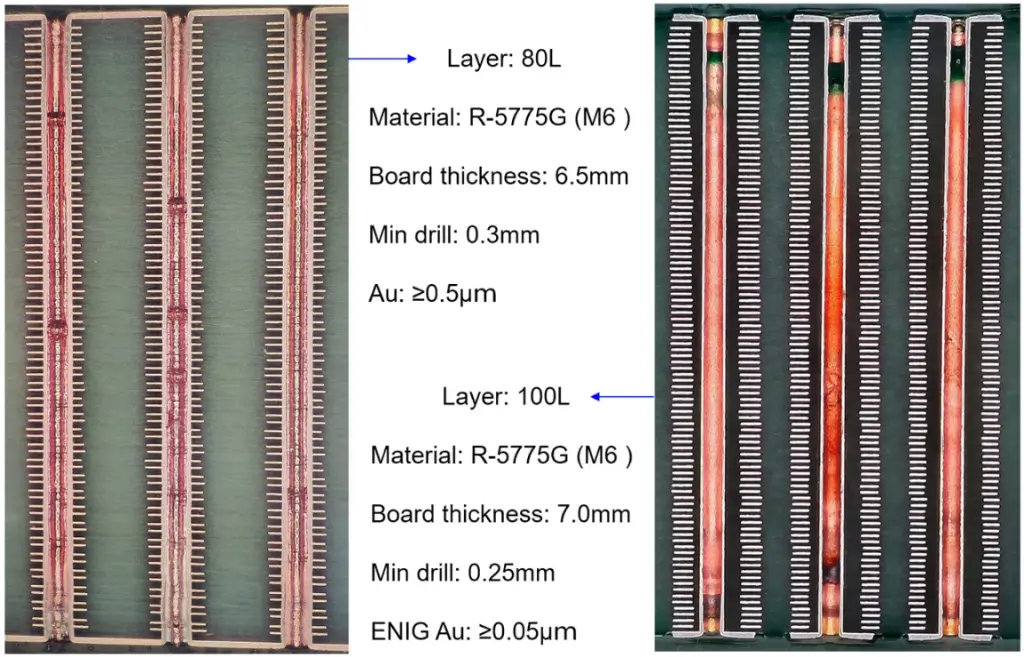

| Layer Count | 60L | 100L |

| Layer to Layer Registration | +/-4mils | +/-2mils |

| Drilling | ||

| Min. Drill Size | 6mils | 5mils |

| Min. Hole to Hole Pitch | 16mils(0.4mm) | 14mils(0.35mm) |

| True position Tolerance | +/-3mils | +/-2mils |

| Slot Diameter Tolerance | +/-3mils | +/-2mils |

| Min gap from PTH to track inner layers | 7mils | 6mils |

| Min. PTH edge to PTH edge space | 9mils | 8mils |

| Plating | ||

| Max. Aspect Ratio | 28:1 | 30:1 |

| Cu Thickness in Through hole | 0.8-1.5 mils | 2 oz |

| Plated hole size tolerance | +/-2mils | +/-1.5mils |

| NPTH hole tolerance | +/-2mils | +/-1mils |

| Min. Via in pad Fill hole size | 6mils | 4mils |

| Via in pad Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Metal Finish | ||

| HASL | 50-1000u” | 50-1000u” |

| HASL+Selective Hard gold | Yes | Yes |

| OSP | 8-20u” | 8-20u” |

| Selective ENIG+OSP | Yes | Yes |

| ENIG(Nickel/Gold) | 80-200u”/2-9 u” | 250u”/ 10u” |

| Immersion Silver | 6-18u” | 6-18u” |

| Hard Gold for Tab | 10-80u” | 10-80u” |

| Immersion Tin | 30u”min. | 30u” min. |

| ENEPIG (Ni/Pd/Au) | 125u"/4u"/1u” min. | 150u"/8u"/2u” min. |

| Soft Gold (Nickel/ Gold) | 200u”/ 20u”min. | 200u”/ 20u” |

| Solder Mask | ||

| S/M Thickness | 0.4mils min. | 2mils max. |

| Solder dam width | 4mils | 3mils |

| S/M registration tolerance | +/-2mils | +/-1.5mils |

| S/M over line | 3.5mils | 2mils / 2mils |

| Legend | ||

| Min. Space to SMD pad | 6mils | 5mils |

| Min. Stroke Width | 6mils | 5mils |

| Min. Space to Copper pad | 6mils | 5mils |

| Standard Color | White , Yellow, Black | N/A |

| Electrical Testing | ||

| Max. Test Points | 30000 Points | 30000 Points |

| Smallest SMT Pitch | 16mils(0.4mm) | 12mils(0.3mm) |

| Smallest BGA Pitch | 10mils(0.25mm) | 6mils(0.15mm) |

| NC Rout | ||

| Min. Rout to copper space | 8mils | 7mils |

| Rout tolerance | +/-4mils | +/-3mils |

| Scoring (V-cut) | ||

| Conductor to center line | 15mils | 15mils |

| X&Y Position Tolerance | +/-4mils | +/-3mils |

| Score Anger | 30o/45o | 30o/45o |

| Score Web | 10mils min. | 8mils min. |

| Beveling | ||

| bevel anger | 20-71o | 20-71o |

| Bevel Dimensional Tolerance | +/-10mils | +/-10mils |

| Impedance controll | ||

| Impedance controll | +/-10% | +/-7% |

查看更多 +

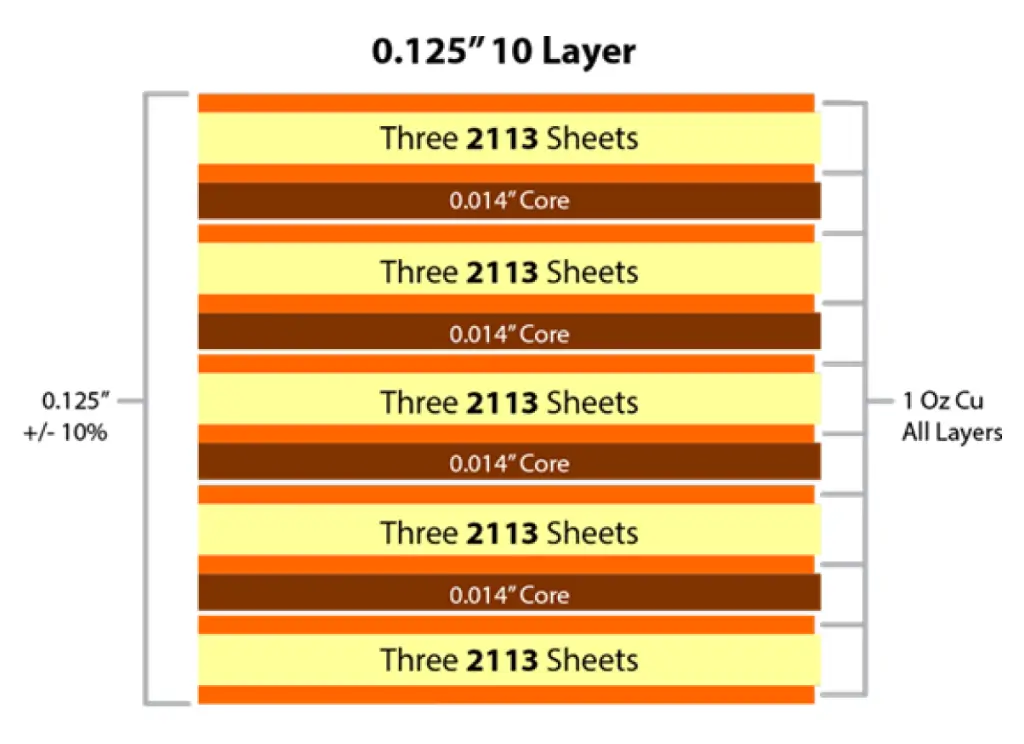

多層PCB壓合製程 (Multilayer PCB Lamination)

壓合過程中使用的材料包括:內層基板、若干層 半固化片 (Prepreg)(由編織玻璃纖維布浸漬環氧樹脂製成)以及銅箔 (Cu Foil)。在每片材料和內層基板上製作對準孔,用以確保堆疊過程中的精確對位。

例如,對於4層板,最底層是一片銅箔,然後是若干層半固化片,再加內層基板,接著是更多半固化片,最後是頂部銅箔。將這些材料層疊在一個厚重的金屬板上,形成“書本 (Book)”結構,完成後加上頂板,移至加熱液壓壓機進行壓合。

多層PCB包覆電鍍 (Multilayer PCB Wrap Plating)

包覆電鍍是指在鑽孔內鍍銅,並將鍍層從孔內延伸至電路板表面。此鍍層由銅構成,覆蓋導孔結構並延伸至鍍帽層下方,進一步從表面延展出去。

電鍍厚度的分類標準:

根據IPC-6012標準(及IPC-A-600檢驗標準),電解孔鍍層厚度分為Class I、Class II及Class III類別:

1. Class I:厚度規範僅需由用戶與供應商協議確定(AABUS),這是大多數生產設施中最少採用的選項。

2. Class II:要求包覆電鍍必須連續通過填充鍍孔,並延伸至PCB表面。包覆電鍍的厚度不得低於5 μm(197 μin),且在經歷平整化、打磨及蝕刻等工藝過程時,不得導致鍍層厚度不足。

3. Class III:與Class II標準相似,但對於超過2層的通孔、盲孔及埋孔,包覆電鍍的最小厚度需達到12 μm(472 μin)。埋孔的核心部分需達到至少7 μm(276 μin),盲孔與埋孔微導孔的最小包覆厚度需為6 μm(236 μin)。

包覆電鍍的挑戰: 包覆電鍍過程中涉及多種挑戰: · 膝部裂紋 (Knee Cracking):在PCB的熱循環中,鍍層因膨脹而產生應力裂紋,這與溫度、PCB層數及材料的熱膨脹係數(CTE)有關。 · 接合處失效 (Butt Joint Failures):這也是由熱循環引起的常見問題。 · 厚度標準的達成:在平整化過程中,鍍層厚度可能因工藝變化而產生±0.3 mil的波動,這對於達到最低厚度標準提出了挑戰。 包覆電鍍技術對於高層數PCB尤為重要,其可靠性直接影響PCB的性能與壽命,因此需要精密的製程控制來確保符合要求的品質標準。

多層PCB成本 (Multilayer PCB Cost)

如果多層PCB有任何缺點,那就是它們的整體成本可能高於單層和雙層PCB。然而,選擇多層PCB的製造商通常是看重其更高的靈活性與性能,這些優勢足以彌補成本的增加。

層數越多,所需材料越多且生產時間越長,導致成本增加。

高性能的板材如 高Tg FR-4 或 聚酰亞胺 (Polyimide) 材料價格較高,但對於高性能電路板而言是必須的。

大批量生產可以降低單位成本,從而實現規模經濟效益。

高級技術(如HDI設計或微導孔的使用)會增加生產成本,但能提升板子的性能與應用範圍。

4層PCB (4 Layer PCB)

隨著迷你化電子產品的普及,對小型電路板的需求不斷增加。因此,多層電路板成為當今電子設計的主流選擇。其中,4層PCB堆疊結構日益普及。以下是關於4層PCB的詳細介紹。

4層堆疊結構是簡單設計的熱門起點。作為一種成本低廉且具有高製造可行性的結構設計,四層PCB設計在當今的設計世界中,依然與更高密度、更高複雜度的電路板並存。選擇四層PCB堆疊結構的第一步,是分析元件數量、佈局需求及所需的布線策略。

4層PCB堆疊結構 (4 Layer PCB Board Stackups)

四層PCB的堆疊方式至少有十幾種,但最常見的堆疊結構主要有三種類型。這些常見的四層堆疊結構考慮到使用電源/接地平面 (Planes) 的重要性,而這也是採用四層堆疊的主要原因之一。以下是三種最常見的四層堆疊方式。

三種主要堆疊方式如下:

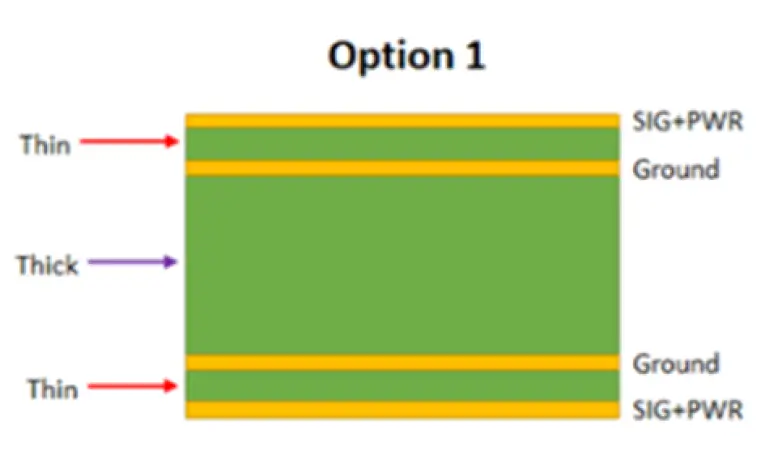

4層PCB堆疊選項 1

IG+PWR/GND類型堆疊 (Signal + Power/Ground type stackups)

· 這種堆疊方式是通過信號層與電源/接地平面層的組合來減少干擾並提高信號完整性。

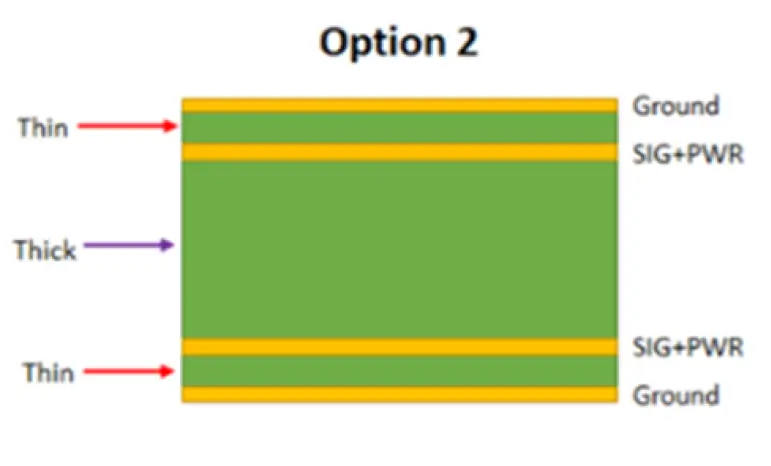

4層PCB堆疊選項 2

SIG/GND/PWR/SIG 堆疊結構

· 此堆疊方式將信號層 (SIG) 與接地層 (GND)、電源層 (PWR) 和另一個信號層 (SIG) 組合排列,提供更好的信號完整性與電磁干擾控制。

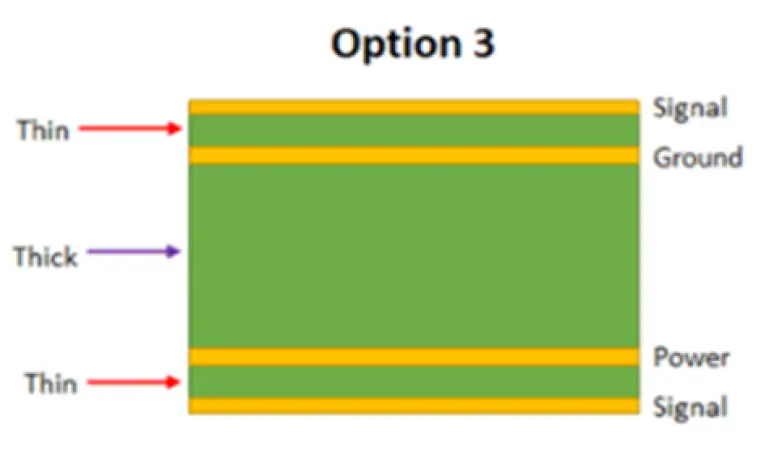

4層PCB堆疊選項 3

SIG/GND/SIG + PWR/GND 堆疊結構

· 此堆疊方式在信號層與接地層之間交替排列,同時將電源層 (PWR) 和接地層 (GND) 結合形成雙層堆疊,進一步增強電源分配和接地的穩定性,適用於更高密度的設計需求。

4層PCB堆疊厚度(核心層與半固化片厚度)

4層PCB通常有兩種核心層(Core)和半固化片(Prepreg)的厚度選擇。標準厚度為1.6 mm(約0.06英寸),但1.2 mm(約0.05英寸) 也常見使用。

我們已發表文章,您可以檢視 PCB核心層與半固化片的差異。

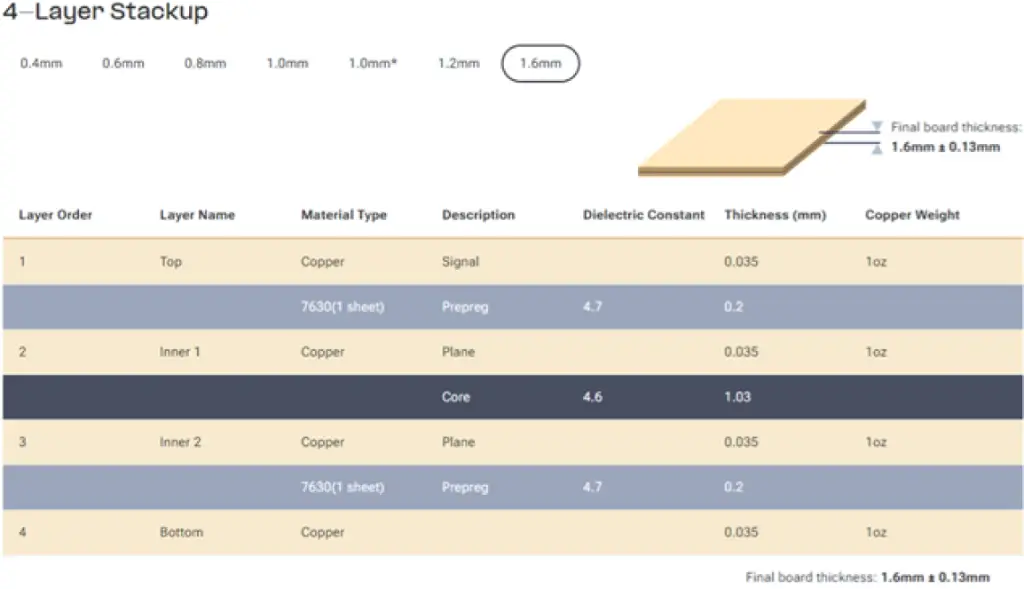

1.6 mm厚度堆疊結構

· 核心層(Core)厚度為 1.2 mm(約0.05英寸)。

· 每層半固化片(Prepreg)厚度為 0.2 mm(約0.01英寸)。

1.2 mm厚度堆疊結構

· 核心層(Core)厚度為 0.8 mm(約0.03英寸)。

· 帶有線圈的半固化片厚度為 0.2 mm(約0.01英寸)。

· 帶有銅箔的半固化片厚度亦為 0.2 mm(約0.01英寸)。

四層PCB堆疊範例

PCB製造商通常有多層PCB(包括4層PCB)的標準堆疊結構。您在製造商工程圖中看到的4層堆疊可能是標準厚度1.57 mm,但也有其他常見厚度選項,例如1 mm或2 mm。

若您的設計對材料沒有嚴格要求,製造商將使用其標準堆疊結構。

通常,標準堆疊結構會以表格形式列出,至少包含層厚度與介電常數,並提供兩種 Tg(玻璃化轉變溫度) 值選項。

標準堆疊結構簡化了設計與製造流程,為多層PCB的生產提供高效解決方案。

多層PCB製造流程 (Multilayer PCB Manufacturing Process)

印刷電路板(PCB)沒有標準化的模板設計,每塊PCB都根據特定產品的需求執行獨特的功能。因此,生產PCB是一個複雜的多階段過程。以下概述了生產多層PCB的最重要步驟:

- PPE - 生產前工程 (Pre Production Engineering)

- 材料發放 (Material Issue)

- 內層製作 (Inner Layer)

- 內層蝕刻 (Inner Layer Etch)

- 內層自動光學檢測 (Inner Layer AOI)

- 壓合 (Lamination)

- 鑽孔 (Drilling)

- PTH - 通孔鍍銅 (Plated Through Hole)

- 整板電鍍 (Panel Plating)

- 外層影像製作 (Outer Layer Image)

- 圖形電鍍 (Pattern Plate)

- 外層蝕刻 (Outer Layer Etch)

- 外層自動光學檢測 (Outer Layer AOI)

- 導孔填充 (Via Hole Plugging)

- 阻焊膜 (Soldermask)

- 表面處理 (Surface Finish)

- 成型 (Profile)

- 電氣測試 (ET - Electrical Test)

- 最終檢驗 (Final Inspection)

- 包裝 (Packaging)

高品質多層PCB供應商 (High Quality Multilayer PCB Vendor)

製造多層PCB需要專業設備、操作員的深入培訓,以及重大的財務投入。因此,部分製造商進入多層PCB市場的速度較慢。

奔創電子 (Benchuang Electronics) 提供擴展能力以支持要求苛刻的先進PCB設計,包括:

· 激光鑽孔微導孔 (Laser Drilled Microvias)

· 腔體板 (Cavity Boards)

· 高達30盎司的厚銅板 (Heavy Copper up to 30 oz.)

· 鏡面填孔 (Via-in-Pad)

· 微波與射頻板 (Microwave & RF Boards)

· 高達100層的多層PCB (Up to 100 Layers)。

我們致力於滿足客戶的高端需求,提供卓越的解決方案來應對各種技術挑戰。

開始了解多層印刷電路板

- 盲孔、埋孔、Ultra HDI 印刷電路板

- 高頻低損耗PCB材料

- 低損耗高速PCB材料

- R-5775, R-5785, R-5795, TU-872 SLK , TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G 材料

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE 材料