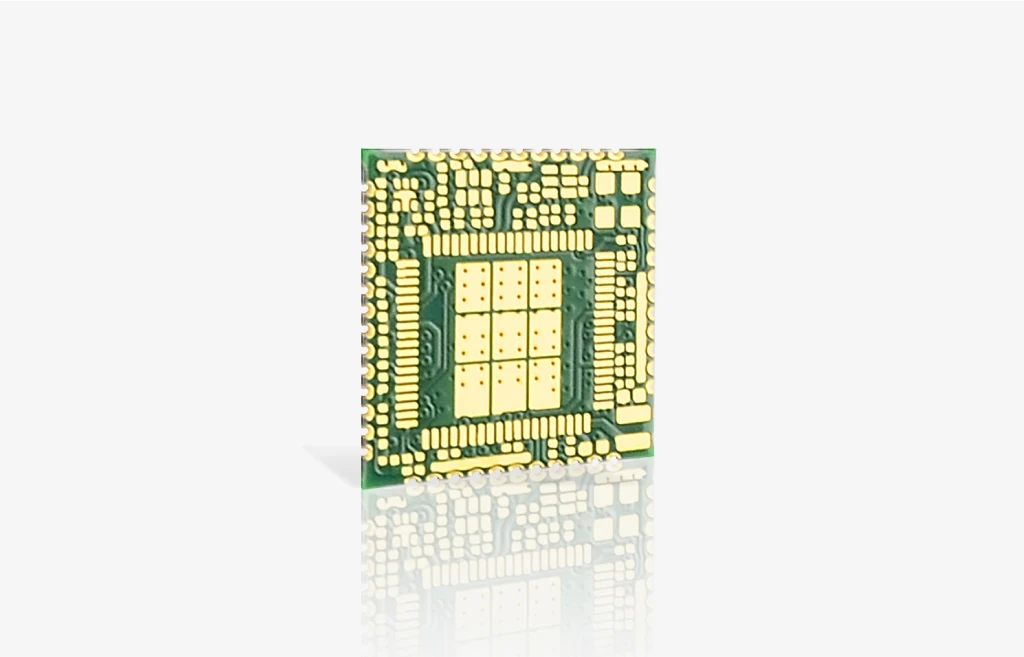

- 盲孔、埋孔、Ultra HDI 印刷電路板

- 高頻低損耗PCB材料

- 低損耗高速PCB材料

- R-5775, R-5785, R-5795, TU-872 SLK , TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G 材料

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE 材料

微孔PCB (Microvias PCB)

微孔是穿越PCB一層或多層的微小孔,直徑通常介於0.1mm到0.15mm之間。這些微型結構為電路板不同層之間的信號或電源連接提供通路,從而實現高密度互連。

這些微小結構允許導線連接到PCB內層,支援高互連密度和多層板結構。雖然微孔技術已經存在多年,但它在需要多功能單一電路板的系統中越來越普遍。如果您在尺寸規劃中發現需要6mil或更小的線寬來容納所有元件,那麼您的設計密度可能已經高到需要微孔來支援層間佈線。

微孔本質上是傳統導孔的微型化版本,但其結構略有不同。微孔呈現圓錐形狀,孔壁在進行層轉換時向內傾斜,並終止於下一層的墊片。理想情況下,微孔只跨越單一層以確保最大可靠性。設計師可以使用堆疊微孔來實現多層連接,其中盲孔與埋孔結合堆疊,連接多層結構。

TYPE I

1 [C] 0 或 1 [C] 1,帶有從表面到表面的通孔。

TYPE II

1 [C] 0 或 1 [C] 1,核心中包含埋孔,並可能包含連接外層的通孔。

TYPE III

2 [C] 0,在核心或表面到表面的通孔上增加兩層或更多HDI層。

TYPE IV

1 [P] 0,P 為無電氣連接功能的被動基材。

TYPE V

無核心結構,使用成對層建構。

TYPE VI

另一種無核心結構,使用成對層建構。

盲孔微導孔 (Blind Microvias)

盲孔微導孔從表面層開始,終止於下一層下方,但若保持較低的縱橫比,也可以終止於表面下方的第二層。如果需要跨越兩層,建議使用堆疊微導孔(見下文)或錯層微導孔,因為這樣的設計會更可靠。盲孔微導孔可以是填充或未填充的。

埋孔微導孔 (Buried Microvias)

埋孔微導孔的結構與盲孔相似,但它僅連接兩個內層,並不延伸到電路板的表面。同樣地,保持較低的縱橫比並限制跨越單層,可以確保更高的可靠性和製造便利性。埋孔微導孔需要填充銅,可以通過純銅電鍍或環氧樹脂+銅填充材料來實現,確保微導孔連接的牢固性。填充過程中必須避免空洞,以確保最大可靠性。

堆疊或錯層導孔 (Stacked or Staggered Vias)

堆疊微導孔為高密度布線和低間距 BGA 的扇出提供更多空間,但會增加PCB成本。堆疊微導孔應僅在設計無法容納錯層導孔時使用。堆疊在埋孔上的微導孔需要額外的銅蓋電鍍處理,而微導孔堆疊在微導孔上則需要額外的內層微導孔銅填充。

層層構造的低縱橫比微導孔使其在堆疊應用中非常實用。堆疊微導孔是埋孔的堆疊,或是盲孔微導孔堆疊在埋孔微導孔上,是HDI PCB中跨越多層的標準方法。堆疊中的內層埋孔微導孔需要用導電漿料填充並電鍍,以確保與下一層堆疊的強接觸。錯層微導孔則是另一種選擇,其特點是連續層的微導孔彼此錯開。

HDI微孔製造

根據導孔尺寸,微孔可以通過機械鑽孔和電鍍工藝製造(隨後將每層堆疊並壓合),或者通過高功率雷射形成。雷射製孔工藝正在不斷改進,並因其高產能在大批量PCB製造中受到青睞。最新的雷射鑽孔技術使微孔尺寸可縮小至15µm。

鑽孔及清潔完成後,導孔可使用濺鍍法、電解沉積或化學銅電鍍工藝進行電鍍。電鍍過程的目標是防止填充導孔中形成空洞、凹痕、凸起或其他結構缺陷。空洞可能導致可靠性問題,因為當應力作用於導孔結構時,銅層較薄的空洞邊緣會成為應力集中點。

在製造過程中,雷射鑽微孔比普通導孔的製造缺陷風險更低。機械鑽孔的微孔可能因鑽頭磨損而導致鑽孔震動產生缺陷。此外,機械微孔鑽孔僅適用於6至8mil的孔徑,這取決於製造商的工具能力。

填充或未填充微導孔 (Filled or Unfilled Microvias)

微導孔可以選擇填充銅或保持未填充。對於埋孔微導孔,特別是需要堆疊的情況,必須填充銅。如果孔內存在空洞,在回焊過程中可能導致過早斷裂。雖然盲孔微導孔可以不填充,但埋於墊片的盲孔微導孔必須填充。

在填充後,製造商會對微導孔進行電鍍。通常使用環氧樹脂與銅填充材料或純銅進行工藝處理。製造商從一致性塗層開始,通常使用脈衝電鍍填充微導孔,從而消除空洞。在電鍍過程中,填充材料中的添加劑是必要的,因為如果缺少添加劑,可能導致空洞的形成。此外,添加劑還能防止銅集中在微導孔的孔壁或頂部表面。銅分佈不均可能導致空洞的形成,影響可靠性。

導孔填充選項 (Via Filling Options)

導孔是用於連接PCB內兩層或多層的銅電鍍孔。導孔填充是一種特殊的PCB製造技術,用於選擇性地用環氧樹脂完全封閉導孔。PCB設計師可能希望填充導孔的原因包括:

埋於墊片的導孔 (Via In Pad)

埋於墊片的導孔技術 (Via In Pad) 是導孔填充的一大優勢,並且越來越受到青睞,逐漸取代傳統的「骨架式 (Dog Bone)」設計方式,該方式將信號從BGA通過導孔傳輸到內層。在埋於墊片的導孔製程中,導孔被填充、平整化處理,並覆蓋一層銅電鍍。雖然此過程會增加成本,但與傳統的通孔技術相比,具有顯著的優勢:

主要優勢:

- 支援更緊密的BGA間距

- 提升熱散效能

- 減少層數或板尺寸,進而可能降低成本

- 提高布線密度(每層更高的密度)

- 加強焊墊的強度

- 為高頻設計提供最短的旁路電容路徑

- 解決高速設計中的低電感等問題與限制

導電填充導孔 (Conductive Via Filling)

導電填充導孔能有效地將電信號從電路板的一側傳輸到另一側,同時增強導孔的熱傳導性能。導電填充導孔(最常見的是銅或銀填充)特別適合將大量熱量從元件導出,因為填充材料的金屬特性能有效地將IC的熱量散逸。

銀填充環氧樹脂成本更具效益且應用較廣,但銅導電填充材料在熱傳導性能上遠優於銀填充。然而,這兩種材料均能提升導孔與PCB內部層之間的電流導通品質。需要注意的是,導孔的導電填充成本約為非導電填充的5倍。

非導電填充導孔 (Non-Conductive Via Filling)

非導電填充導孔的製程與導電填充相同,但主要目的是防止焊料或其他污染物進入導孔,而非傳導熱量或信號。此外,在埋於墊片的設計中,它還為覆蓋孔的銅焊墊提供結構支撐。需注意,這些導孔仍然覆有銅,因此可以傳導熱量和電信號,其與傳統導孔的唯一区別是空氣被填充材料所取代。

建議選擇導孔填充材料時,應匹配其熱膨脹係數 (CTE) 與周圍層壓板,以避免因膨脹或收縮不均導致未來的應力裂縫。由於填充材料的加熱膨脹速度遠快於層壓板,這種不均勻膨脹可能在焊墊與孔壁之間產生裂縫。

銅封填充導孔 (Copper-Plated Shut Filled Vias)

大多數PCB設計師熟悉使用環氧樹脂填充導孔的工藝,但對於通孔或微導孔採用銅封填充的工藝了解不多,因為並非所有PCB製造商都投資於執行此過程所需的專業設備。

奔創電子已開發出一項工藝,可在直徑達12mil的通孔中進行銅封填充,無需擔心孔內出現空洞、氣泡或液體滯留的問題。毫無疑問,銅封填充導孔的熱傳導性能是其他任何導孔填充解決方案的10倍,是熱散設計的最佳選擇

使用銅封填充導孔的條件一般來說,當導孔的縱橫比達到10:1或孔徑小於8mil時,我們會選擇採用銅封填充。然而,以下情況會使導孔填充或銅封填充變得更加困難:

- 薄材料或基板(小於20mil):在平整化處理過程中容易撕裂或變形。

- 需要包覆電鍍:終端表面上的銅層堆積會使精細線路/間距的加工更加困難。

- PTFE/特氟龍材料:在加工過程中可能發生顯著變形。

錯層微導孔 (Staggered Microvias)

與堆疊導孔相似,錯層微導孔也用於連接電路板的不同層。然而,它們的鑽孔軸線是分開的,因此相鄰層的導孔位置互相錯開,彼此不直接接觸。

錯層設計所需的設計步驟較少。由於相鄰層的鑽孔並不直接重疊,因此採用雷射鑽孔的錯層微導孔無需填充銅,使設計更加簡單。

在設計錯層導孔結構時,雷射鑽孔間的間距是主要考量。錯層設計的可行性取決於相鄰兩層微導孔中心之間的垂直距離。一個可行的錯層設計要求垂直間距大於微導孔的直徑。

堆疊微導孔會對導孔壁施加壓力,可能導致最上層導孔脫離焊墊。因此,當需要連接兩層以上時,設計師更傾向於採用錯層微導孔配置。

然而,若設計空間受限,錯層微導孔可能並非最佳選擇。雖然錯層設計較簡單,但會占用更多的板面空間。另一方面,由於導孔位置的偏移,錯層設計的串擾問題幾乎可以忽略不計,但信號路徑的不連續性增加,使得在高速設計中難以維持均勻的導孔阻抗要求。

堆疊微導孔 (Stacked Microvias)

堆疊微導孔是將導孔直接垂直堆疊而成。操作人員會先鑽孔並電鍍後,再將導孔堆疊於另一個導孔之上,實現不同層之間的連接。堆疊導孔使用上下兩個狹窄的環形焊墊,上部環形焊墊用於精確對位,下部焊墊則用於電氣連接。

操作人員使用電鍍銅填充堆疊導孔,這不僅提供結構支撐,還確保穩固的電氣連接。然而,若電鍍不當,可能會出現空洞或導孔底部與目標焊墊之間黏附性不足的缺陷,影響堆疊導孔的可靠性。

堆疊導孔的主要優勢是緊湊性。在HDI板中,堆疊導孔還可提供更大的佈線靈活性。此外,堆疊導孔有助於維持信號從源頭到目標之間的阻抗控制。

然而,介電材料的Z軸壓力會影響微導孔的可靠性。原因在於材料的熱膨脹係數 (CTE) 不匹配。例如,在超過玻璃轉化溫度的情況下,銅的膨脹率僅為每百萬16,而介電材料的膨脹率接近每百萬200。

當僅有一層時,這種差異影響不大。但當層數增加到兩層以上時,差異會超出容許範圍。例如,當層數達到三層或更多時,這種不匹配可能導致微導孔失效,例如孔壁裂開或孔角破裂。這也是設計師選擇錯層導孔而非垂直堆疊的原因之一。

開始了解微導孔(Microvia)印刷電路板

- 盲孔、埋孔、Ultra HDI 印刷電路板

- 高頻低損耗PCB材料

- 低損耗高速PCB材料

- R-5775, R-5785, R-5795, TU-872 SLK , TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G 材料

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE 材料