- 高頻低損耗PCB材料

- 低損耗高速PCB材料

- R-5775, R-5785, R-5795, TU-872 SLK , TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G 材料

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE 材料

- 高密度互連(HDI)印刷電路板使用微導孔(Microvias)、埋入式導孔(Via-in-Pad)以及更小的線路間距(Trace/Space),以實現更高的信號密度與優越的信號完整性

高密度互連印刷電路板

根據 IPC-2226 的定義,高密度互連 (HDI) 是指單位面積布線密度比傳統印刷電路板 (PCB) 更高的電路板。IPC-2226 中將 HDI 特徵劃分為多種類型,包括 Type I、Type II 和 Type III。

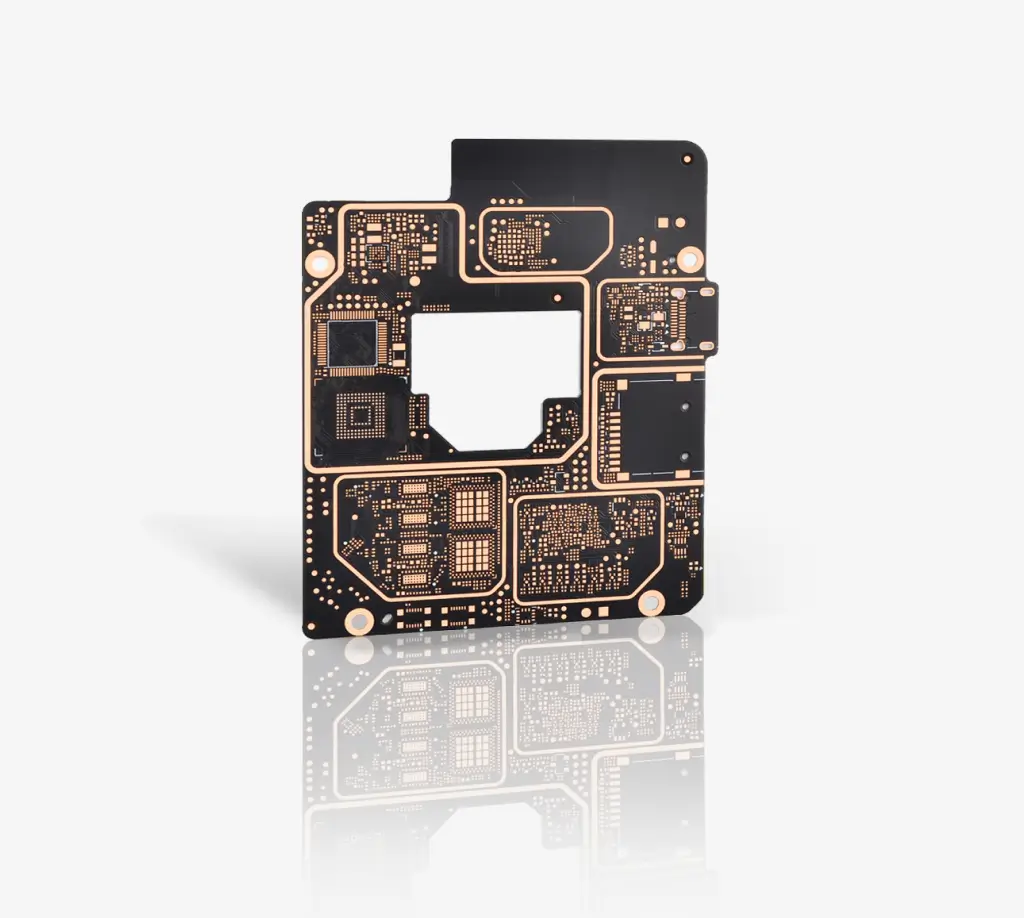

高密度互連 (HDI) 印刷電路板相比標準PCB具有更高的電路密度,這意味著可以在更小的面積內放置更多的元件。這主要透過以下方法實現:縮小線寬、增加層數、使用堆疊孔、錯層孔、盲孔與埋孔,以及更精細的線路與間距設計。

由於製造工藝更為複雜,且需使用專業材料,HDI PCB 的成本通常高於標準PCB。在設計 HDI PCB 時,設計師需考慮關鍵的設計因素,並確保 PCB 製造商能正確處理高技術難度電路板的挑戰。

奔創電子具備處理所有項目的能力與經驗,包括 HDI PCB 的加工與製造。隨著 HDI PCB 的應用日益廣泛,其已被廣泛使用於多個行業,包括醫療、軍事與航空航天領域,特別是在智慧型手機、平板電腦及其他數位設備中有著最顯著的應用。

HDI 多層PCB能力

HDI電路板需要更小的導孔來實現層間連接,特別是在使用細間距BGA元件和高布線密度設計時。為了適應細間距元件,HDI佈局通常具有以下特徵:

更小的導孔:

HDI電路板使用微孔(機械鑽孔或雷射鑽孔)、盲孔、埋孔以及錯層孔來實現層間連接。這些導孔的縱橫比比典型的通孔導孔更小。為了配合細間距元件,這些導孔的直徑更小,這也限制了它們的有效深度。

更薄的線路:

HDI電路板上的更薄線路用於與各層的導孔連接,以及埋孔填膠結構 (in-pad via)。更薄的線路允許更高的布線密度,因此得名為高密度互連 (HDI)。

更高的層數:

我們曾經生產過非HDI板的高層數電路板,但在使用高引腳密度元件(如FPGA)時,HDI電路板的層數可以輕易達到20層或更多。

較低的信號電平:

HDI電路板不適用於高電壓或大電流應用,這是因為相鄰線路之間的高場強可能會引發靜電放電(ESD),而高電流會導致導體溫度過高。

HDI PCB設計指南

下載我們的HDI PCB設計指南

為了避免一開始就出錯,我們整理了設計規範,您可以將其作為檢查清單使用。

該文件列出了一些與HDI相關的典型製造特徵。儘管列出的特徵限制並非全面,但我們經驗豐富的工程師熟悉各類PCB材料,擁有提供建議和解答所有HDI PCB問題的知識與專業能力。更重要的是,他們能協助設計出具備製造可行性的產品,同時預測專案中的潛在成本驅動因素。

| Description | Production | Advanced |

|---|---|---|

| Structure | 3+n+3 (8+N+8 MAX) | 9+N+9 |

| Layer Count | 2~80L | 100L |

| Min. Board thickness | 0.005" (+/-10%) | 0.005" (+/-10%) |

| Max. Board thickness | 0.300" (+/-10%) | 0.350" (+/-8%) |

| BGA Pitch | 8mils (0.2mm) | 6mils (0.15mm) |

| Min.BGA pad/space | 7mils/3mils | 5mils/2mils |

| Materials for build up | ||

| Prepreg (FR4 1067/1086/2113) | Yes | Yes |

| Prepreg (ceramics Ro4350) | Yes | Yes |

| Laser Drillable Prepreg | Yes | Yes |

| laser Drillable core (FR4, PI, PTFE, ceramics) | Yes | Yes |

| laser Drillable Min.Dielectric thickness | 2mils | 1.5mils |

| laser Drillable Max.Dielectric thickness | 4mils | 5mils |

| Laser via | ||

| Min / Max | 2.5mils / 6mils | 2mils / 6mils |

| Min via edge to via dege space | 6mils | 5mils |

| True position Tolerance | +/-1mils | +/-1mils |

| Drilling | ||

| Min. Drilled blind via diameter (as drilled) | 6mils | 5mils |

| Min via edge to via dege space (as drilled) | 8mils | 7mils |

| PTH Design | ||

| Blind via aspect ratio (dielectric thickness/ Laser drill hole size) | 0.8 | 1 |

| Blind via plating thickness | 0.3~1mils | 0.3~1mils |

| Capture pad A/R | 2.5mils | 2mils |

| Laser via Fill Material | Epoxy resin/Copper paste | Epoxy resin/Copper paste |

| Blind via aspect ratio (as drilled) (dielectric thickness/ drilling hole size) | 0.5 | 0.5 |

| Blind via plating thickness (as drilled) | 0.8mils | 1.0mils |

| Capture pad A/R (as drilled) | 3mils | 2mils |

| Outer Layer | ||

| Min. Trace/Space | 2mils / 2mils | 1.5mils / 1.5mils |

| Min. pad over drill size | 6mils | 5mils |

| Max. Copper thickness | 12 oz | 30 oz |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-15% | +/-10% |

| Inner Layer | ||

| Min.Trace/Space | 1.5mils / 1.5mils | 1.2mils / 1.5mils |

| Min. Copper Thickness | 1/3oz | 1/7 oz |

| Max. Copper Thickness | 10oz | 12oz |

| Min. Core Thickness | 2mils | 1.5mils |

| Line/ pad to drill hole | 7mils | 6mils |

| Line/ pad to board edge | 8mils | 7mils |

| Line Tolerance | +/-10% | +/-10% |

查看更多 +

HDI PCB 1-N-1 結構

這是最簡單的 HDI PCB 設計結構,適合低 I/O 數量的 BGA。具備精細線路、微孔及對位技術,可實現 0.4 mm 的球間距,並具有優異的安裝穩定性和可靠性,可能包含填銅孔。

在此 1-N-1 堆疊結構中,“1” 表示核心兩側各進行一次順序層壓。每次層壓添加兩層銅層,總層數為 N+2。此結構中沒有堆疊孔,埋孔以機械鑽孔方式完成,無需使用導電填料,埋孔將自然被介電材料填充。第二次層壓添加頂層與底層,最後再以機械鑽完成製造。製造商會計算適量的半固化片(prepreg)填充層間樹脂,以確保樹脂流入埋孔內部。

HDI PCB 2-N-2 結構

在 PCB 製造中,“2+N+2” 表示電路板設計中的堆疊結構。數字“2”和“2”表示核心中的銅層數量(或其他材料),核心提供元件的電氣連接與穩定性,而“N” 代表可在核心層間添加的信號層數,具體數量取決於 PCB 的設計複雜性及電氣連接需求。

例如,在順序層壓過程中,“4+N+4” 表示 PCB 製造過程中使用的層數。堆疊結構決定了 PCB 的整體電氣性能、信號完整性及熱管理能力。核心中的 4 層銅層提供了額外的穩定性並改善電路板的機械完整性,使得設計更加平衡,滿足電氣性能與可靠性需求。

堆疊結構對於確保 PCB 的整體電氣性能、信號完整性以及熱管理至關重要。在核心層設計 4 層銅層並在內層添加 N 層信號層的結構中,設計師可以優化布線、屏蔽與去耦策略,以滿足電路板的電氣需求。核心的額外 4 層銅層提供額外的穩定性,並改善電路板的機械完整性。

總體而言,在 PCB 製造中採用 4+N+4 堆疊結構,提供了一種平衡的設計,不僅滿足了電氣性能的要求,還提高了可靠性與機械強度,適用於高效能的印刷電路板製造需求。

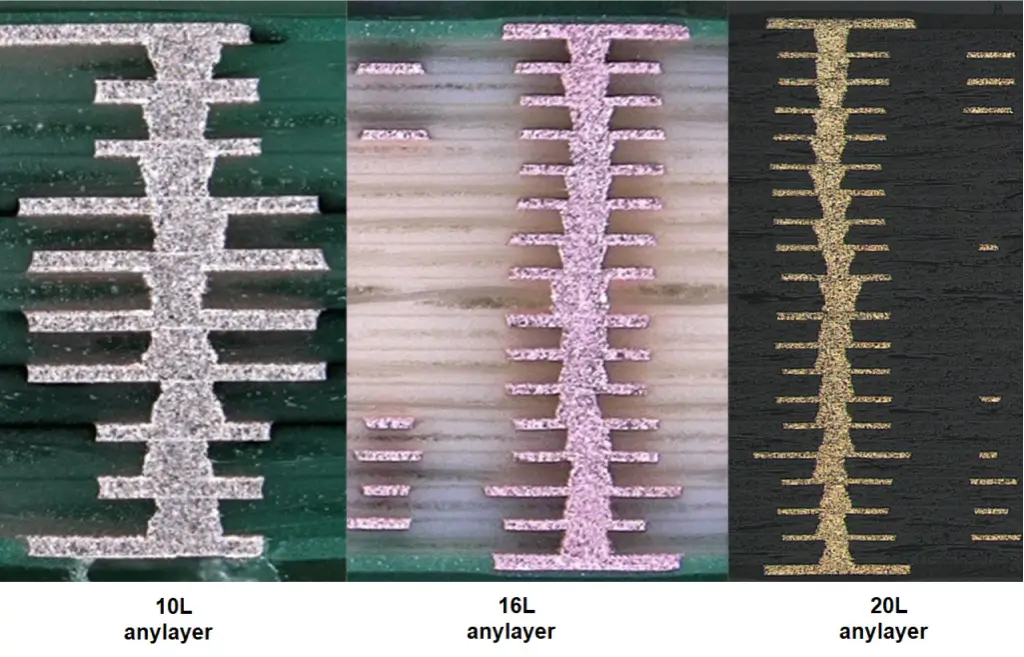

Any Layer HDI PCB

Any Layer HDI PCB 是結合雷射技術與填銅技術的先進設計,使所有層之間可以自由連接,滿足智慧型手機等高性能設備小型化與薄型化的需求。

這些 HDI PCB 具有多層填銅堆疊的埋孔微孔,可實現更複雜的互連結構。在 Any Layer HDI 中,每層都採用填銅雷射鑽微孔以進行連接。這樣的設計不僅提高設計靈活性,還能最大化各層的互連密度。

HDI 印刷電路板結構

根據 印刷電路協會 (IPC-2226),HDI 印刷電路板設計有六種結構類型,每種結構均以 i+[C]+i 表示,其中 i 代表核心 (Core) 每側的層數,[C] 代表核心本身。核心是 PCB 的剛性基材,上面印製著銅線路。

IPC-2226 HDI 特徵分類, 以下是 HDI 印刷電路板製造中最常用的三種結構:

- Type I:微孔特徵,孔徑≤0.15mm (6 mils)。

- Type II:盲孔特徵,孔未穿透整個板層,終止於內層,孔徑通常為 0.15mm 至 0.50mm (6 mils 至 20 mils)。

- Type III:通孔特徵,孔穿透整個板層並從兩側伸出,孔徑通常>0.50mm (20 mils)。

每種類型的 HDI 特徵均根據特定應用需求設計。IPC-2226 標準為 HDI 特徵提供設計指南與性能準則,是電子行業設計和製造高密度 PCB 的重要參考標準。

根據 IPC-2315 標準,製造商可能採用 I 至 VI 型 HDI 堆疊結構,其中 IV、V 和 VI 型的製造成本更高,通常不適用於需要高密度佈線及 BGA breakout 的情況。

HDI 設計的可製造性主要取決於導孔結構,HDI 設計的可製造性與導孔結構密切相關。微孔結構對製造過程有顯著影響,因為它直接影響層壓循環的次數。微孔的起始和終止層數變化越多,製造 PCB 所需的順序層壓次數就越多,增加了製程的複雜性。

Any Layer HDI PCB製造過程

Any Layer HDI PCB 製造始於超薄核心層,內部填銅的雷射鑽微孔作為基礎。在填銅完成後,添加下一層介電材料並進行順序層壓,再以雷射鑽加工新層,並對該層導孔填銅,如此循環至達到所需的堆疊結構。順序填銅可提升板材結構強度,並防止微孔內部產生凹痕或空洞,確保堆疊結構的可靠性。

順序層壓循環

順序層壓是多層金屬與絕緣材料依次疊加並層壓在一起的製程,用於製造複雜且高密度的電路板。每層依次添加乾膜抗蝕材料,蝕刻出所需圖案,重複此過程直至完成所有層的組裝,最終在高溫高壓下壓合形成致密的 PCB。

每次層壓循環或順序層壓過程包括將所需數量的材料層進行堆疊,隨後施加熱與壓力以將這些層壓合在一起。這一過程會在每次循環中重複進行,直到達到所需的最終厚度為止。

印刷電路板順序層壓循環中面臨的挑戰

- 層壓一致性:

在多次層壓循環中確保層壓品質的一致性是一項主要挑戰,因為很難控制壓力、溫度和時間的均勻性,導致層壓不均問題。 - 分層現象:

分層是常見問題,發生在電路板各層之間的粘結力減弱或失效時。多次層壓循環會增加分層風險,可能導致電路板失效。 - 翹曲變形:

翹曲是與多次層壓循環相關的另一個常見問題。當印刷電路板加熱和冷卻不均時,會導致電路板變形,影響其平整性與穩定性。 - 層壓缺陷:

在層壓過程中可能出現缺陷,例如氣泡、裂縫和空洞等,這些缺陷會削弱電路板結構,降低其可靠性。 - 材料壓縮:

多次層壓循環還可能導致材料壓縮,導致印刷電路板的原始厚度減少,進而影響其性能與可靠性。

HDI 電路板應用

行動裝置:

智慧型手機/平板電腦

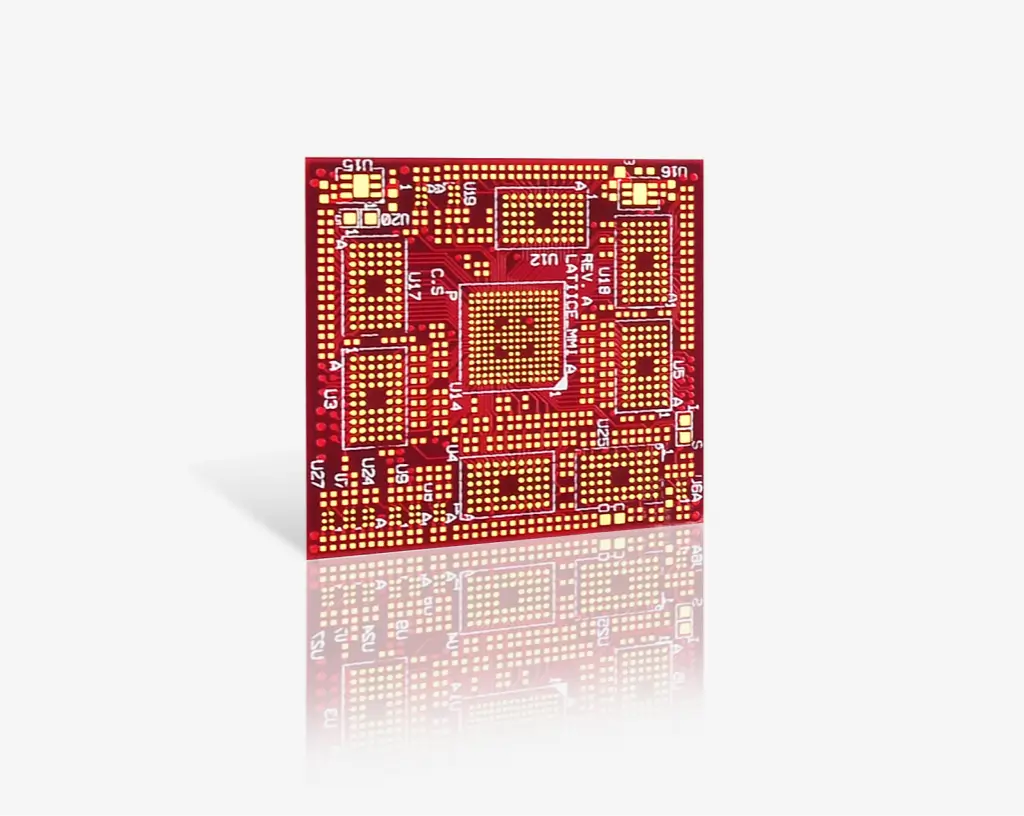

配合行動裝置高功能化的發展趨勢,我們公司在製造小型化、高密度、高品質 PCB 的過程中,採用了堆疊導孔 (Build-up Stack-via)、錯層導孔 (Staggered via)、填充導孔 (Filled via) 和細間距 (Fine Pitch) 技術,滿足高功能性產品的需求。

記憶模組 (DIMM/SODIMM):桌上型電腦/筆記型電腦/工作站/伺服器

為了提升需快速處理大量數據的電腦性能,我們公司提供多種形式的 DIMM 和 SODIMM PCB,並針對伺服器與工作站應用,提供客製化選項以滿足不同需求。

固態硬碟 (SSD):

桌上型電腦/筆記型電腦/工作站/伺服器

固態硬碟 (SSD) 以其低功耗和高處理速度,正逐漸成為下一代環保存儲設備的理想選擇,並將最終成為電腦的標準輔助存儲設備。目前,我們公司提供多層高品質 PCB,以滿足 SSD 的設計與性能需求。

顯示設備 (LCD/OLED):

OLED 電視 / 個人電腦顯示器 / 筆記型電腦顯示器 / 手機與平板顯示器

隨著信息與通信產業的快速發展,顯示設備市場預期將持續成長。近期,市場對高解析度、高整合度、薄型化及輕量化的需求日益增加。為滿足客戶需求,我們公司採用堆疊導孔 (Build-up Stack via)、錯層導孔 (Staggered via)、填充導孔 (Filled via) 和細間距 (Fine Pitch) 技術,提供適用於各類顯示產品的高密度、高品質 PCB 解決方案。

開始了解 HDI 印刷電路板

- 盲孔、埋孔、Ultra HDI 印刷電路板

- 高頻低損耗PCB材料

- 低損耗高速PCB材料

- R-5775, R-5785, R-5795, TU-872 SLK , TU-872 SLK SP, TU 933+, I-Tera MT40, Astra MT77, Tachyon 100G 材料

- EM-888, EM-888(S), EM-888(K), EM-526, EM-528, EM-528K, IT-968, IT-968 SE, IT-988G, IT-988G SE 材料